摘 要

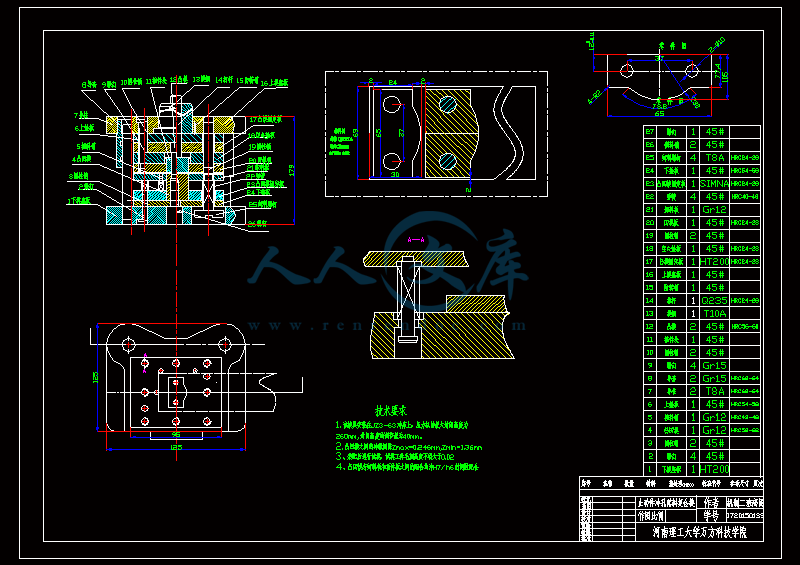

本文介绍了止动件的冷冲压模具设计,文章介绍了冷冲压模具设计的全过程。对冷冲压模具的设计进行了全面的介绍和分析,并在此基础上进行了模具的设计,设计包括分析工艺性、拟定零件的工艺方案及模具结构、排样裁板、计算工具压力选取压力机及确定压力中心、确定模具结构和绘制模具总装草图,冲裁刃口尺寸及公差的计算、冲模刃口尺寸及公差的计算、确定各主要的零件结构尺寸、设计并绘制总图和选取标准件、绘制出部分非标零件图等一系列的工作。

关键词:冷冲压 止动件 模具设计

THE STAMPING AND PUNCHING MOLD DESIGN FOR STOPPER PLATE

ABSTRACT

This paper describes the stop moving pieces of cold stamping mould design, this paper introduces the whole process of cold stamping mould design. On cold stamping mould design a comprehensive introduction and analysis, and on this basis the die design, the design includes analysis of the technology of technological scheme, drew up parts die structure, arrangement and cutting board, computational tool pressure pressure center and confirming the selected press mould structure and rendering, identify sketch, punching mould assembly blade dimensions and tolerances of calculation, punching the blade dimensions and tolerances of computing, confirm the main parts structure size, design and drawing layout, and select the standard parts, and draw the part of non-standard parts graph, and a series of work

Keywords: cold stamping, stop moving parts, mold design

目 录

前言…………………………………………………………………………1

第一章:引言…………………………………………………………………2

1.1 模具行业的发展现状及市场前景……………………………………2

1.2 冲压工艺介绍……………………………………………………………3

1.3 冲压工艺的种类…………………………………………………4

1.4 冷冲压模具发展简介……………………………………………5

1.4.1 冷冲模工业在历史上的背景………………………………………5

1.4.2冷冲模工业现状…………………………………………………5

1.4.3冷冲模的发展方向…………………………………………………7

1.5冲压行业阻力和障碍与突破…………………………………………9

1.6相关研究的最新成果及动态…………………………………………12

1.7 毕业设计的意义…………………………………………………………14

第二章:必备理论知识……………………………………………………17

2.1冲裁变形过程……………………………………………………………..17

2.2冲裁件的质量……………………………………………………18

2.3冲裁间隙……………………………………………………………….19

2.4凸凹模尺寸计算…………………………………………………………21

2.5冲压力的计算……………………………………………………………26

2.6压力中心的计算…………………………………………………………27

2.7冲裁排样设计……………………………………………………………28

第三章止动件的设计…………………………………………………………31

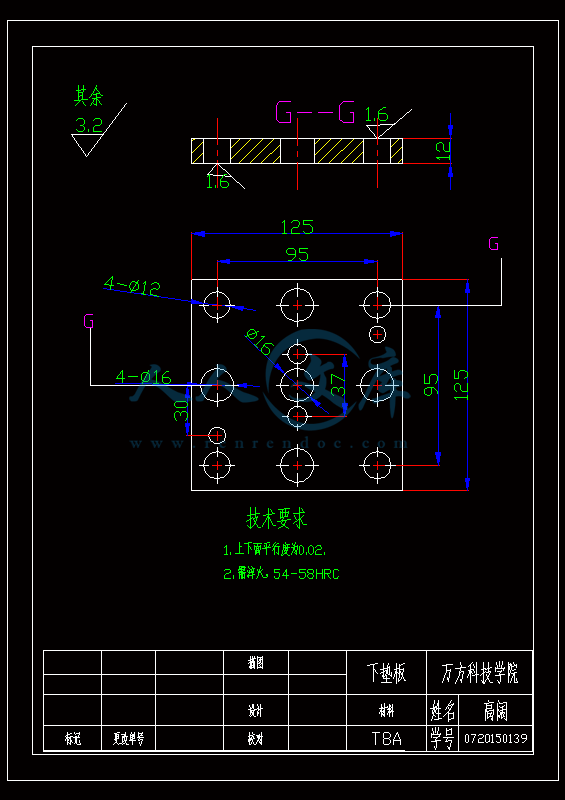

3.1 设计题目一止动板………………………………………………31

3.2冲压件工艺分析………………………………………………………32

3.2.1材料性能……………………………………………………………….32

3.2.2冲裁件的形状和尺寸…………………………………………32

3.2.3冲裁件的尺寸精度……………………………………………………..32

3.2.4尺寸标注………………………………………………………33

3.3 方案及模具结构类型…………………………………………………33

3.3.1工艺方案分析……………………………………………………33

3.3.2模具结构类型的选定…………………………………………………33

3.4 排样计算………… ……………………………………………………....35

3.4.1材料利用率…………………………………………………37

3.4.2排样方式…………………………………………………38

3.4.3搭边……………………………………………………38

3.5压力计算 … …………………………………………………………… .38

3.5.1冲裁力的计算………………………………………………………..38

3.5.2卸料力和推件力的计算……………………………………………39

3.6 模具压力中心计算……………………………………………………40

3.7 零件刃口尺寸计算………………………………………………41

3.7.1计算原则………………………………………………41

3.7.2冲孔刃口计算………………………………………………42

3.7.3落料刃口计算…………………………………………………43

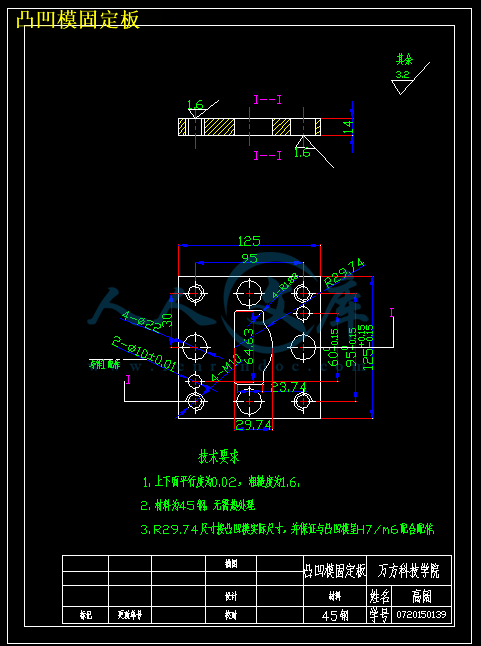

3.8 凸凹模刃口尺寸计算…………………………………………45

3.8.1刃口尺寸计算…………………………………………………45

3.8.2落料凹模板尺寸…………………………………………………45

3.8.3凸凹模尺寸……………………………………………………46

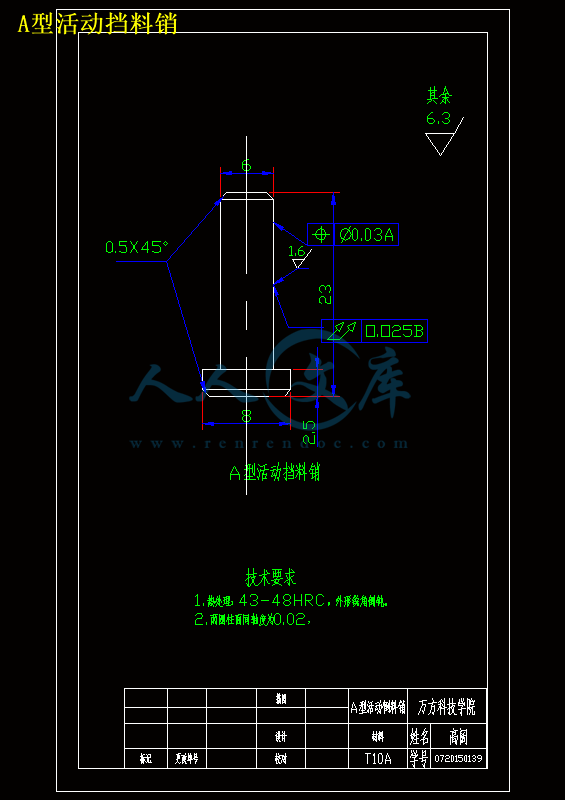

3.8.4冲孔凸模尺寸……………………………………………………46

3.8.5冲孔刃口尺寸计算…………………………………………………47

3.9 弹性元件的设计计算…………………………………………………47

3.10其它模具零件结构尺寸………………………………………………48

3.10.1模架的选择……………………………………………………48

3.10.2闭合高度………………………………………………………..48

3.11 模具的零件设计与计算……………………………………………49

3.11.1凸模的外形尺寸……………………………………………………49

3.11.2凹模尺寸结构……………………………………………………….50

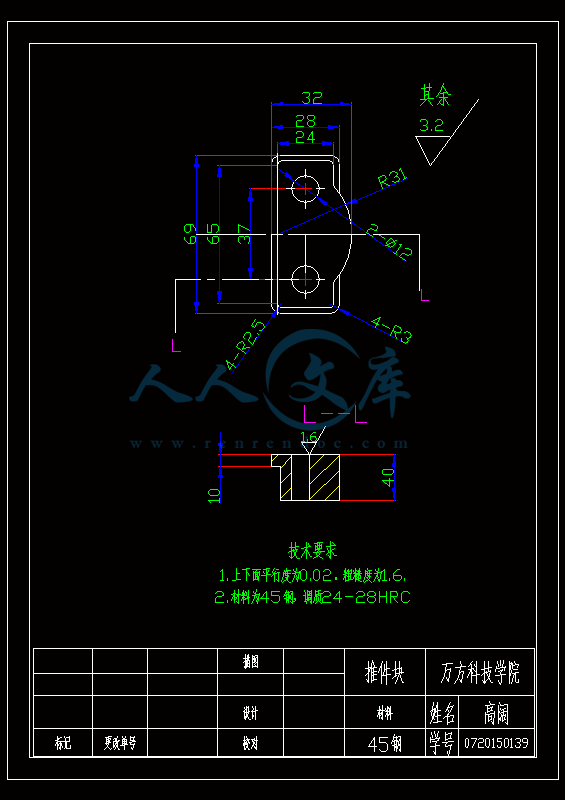

3.11.3卸料设计与计算……………………………………………………51

3.11.4卸料螺钉……………………………………………………51

3.11.5卸料螺钉尺寸关系…………………………………………………51

3.12 冲床选用………………………………………………………………52

3.12.1冲压设备的选择依据…………………………………………52

3.12.2压力机的选择……………………………………………………53

致谢…………………………………………………………………………………54

参考文献………………………………………………………………………55

设计总结…………………………………………………………………………56

附录…………………………………………………………………………..57

附表…………………………………………………………………………57

冲压工艺制作……………………………………………………………60

前 言

冷冲模模具设计是为模具设计与制造专业学生在学完基础理论课、技术基础和专业课的基础上,所设置的一个重要的实践性教学环节。其目的是:具体应用和巩固本课程及有关修课的理论知识、生产知识,了解冲压模模具设计的一般设计方法和步骤;培养设计能力,为以后进行设计工作打下基础;结合生产和使用等条件,独立地完成模具总体结构及其零部件的设计。熟练掌握徒手测绘的能力和AutoCAD绘图软件的应用能力,熟悉和运用参考文献、设计手册、了解有关国家(部颁)标准、规范等,加强对模具设计的认识,培养独立分析问题和解决问题的能力。

由于个人设计水平有限,本设计定存在许多错误和不妥之处,请各位指导

老师批评和雅正,恳请老师不吝赐教,同学提出宝贵的意见和建议,在此表示衷心的感谢!

川公网安备: 51019002004831号

川公网安备: 51019002004831号