资源目录

压缩包内文档预览:(预览前20页/共37页)

编号:10126589

类型:共享资源

大小:4.94MB

格式:ZIP

上传时间:2018-05-28

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

油管

接头

注塑

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

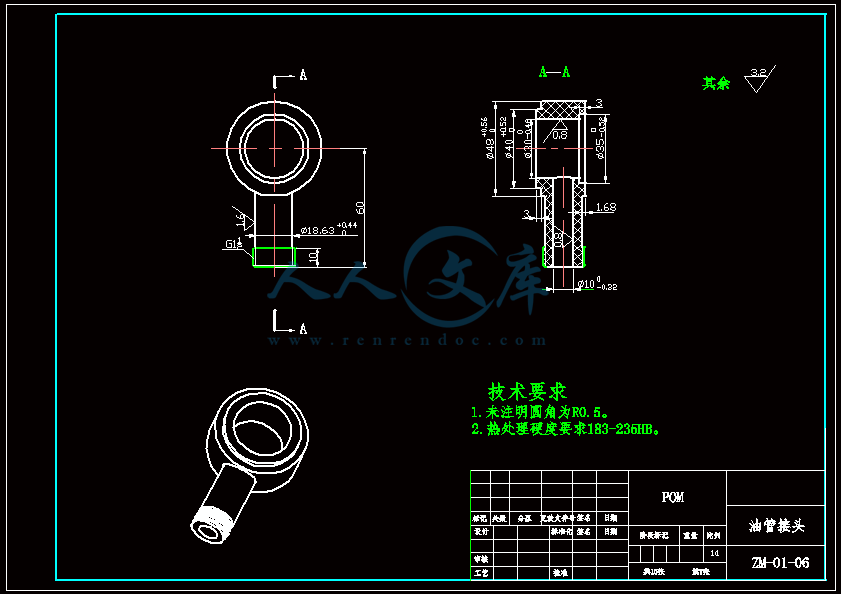

下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709851目 录摘要1关键词11 前言21.1 选题的背景目的和意义21.2 我国模具技术的发展现状及发展趋势21.2.1 发展现状21.2.2 发展趋势21.3 对选题的设计设想和研究方法42 塑件分析和成型材料特性42.1 塑件分析42.2 成型材料的特性52.3 脱模斜度的选择72.4 本章小结73 注射机选择73.1 常用的注射机分类73.2 注射机的选择83.3 本章小结94 分型面设计与型腔布置94.1 分型面设计 104.2 型腔布置设计 104.2.1 型腔数目的确定 104.2.2 标准模架的选取 114.3 本章小结 115 浇注系统设计 125.1 浇注系统的设计原则 12下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098525.2 浇注系统的设计 125.3 排气系统的设计 135.3.1 概述 135.3.2 排气系统的设计要点 135.3.3 排气槽的位置和形式 135.4 本章小结 146 成型零部件和导向机构的设计 146.1 成型零件的结构设计 146.2 成型钢材的选用 146.2.1 塑料模材料的性能要求 146.2.2 塑料模常用材料 156.3 成型零件工作尺寸计算 156.4 型腔壁厚的计算 186.5 模架与板厚的确定 186.6 导向机构的设计 196.7 本章小结 197 脱模机构设计 207.1 脱模机构的设计 207.1.1 推管的设计 207.1.2 复位装置设计 207.1.3 顶出距离 207.2 脱模力计算 207.3 本章小结 218 侧向分型与抽芯机构设计 218.1 抽芯距的计算 218.2 斜导柱的设计 218.3 滑块的设计 228.4 本章小结 229 温度调节系统设计22下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098539.1 温度调节对塑件的影响239.2 模具冷却系统设计239.2.1 冷却系统计算239.2.2 冷却回路布置249.3 本章小结2510 模具校核 2510.1 注射机校核 2510.2 本章小结 26结论26参考文献27致谢27附录28下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709854下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709855油管接头注塑模设计摘 要:简要介绍了一种油管接头注塑成型模具的结构方案。分析了塑件的成型工艺,设计了一模两腔、侧浇口、斜导拄抽芯的注塑模结构。合理设计浇注系统是塑料注射模设计的关键。在进行设计时,从零件分析、选材、成型工艺分析到模具的结构是否合理,对能否生产出合格的工件都是非常重要的环节。本次设计从保证产量和质量双方面的要求出发,以适应激烈的技术竞争为前提。关键词:注塑模具;侧浇口;斜导拄;推管Design of Injection Mold Tubing JointsAbstract: A structural scheme of injection mould of conduit adapter is introducted in this paper. The forming process of plastic parts is analyzed. The injection mold mechanism of one mold with two cavities, and edge gate and leaning guide post are designed. A reasonable design of pouring channel is the key to design the injected model of plastics. From the analysis of the components, the selection and the formed craft analyze that the mold structure is whether reasonable, and whether to produce the qualified work piece is due to the mold design.This design embarks from double aspect request in the guarantee output and the quality, its premise is taking adapts the intense technical competition. Key words: Injection Mould; Edge Gate; Leaning Guide Post; Pushing pipe 下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098561 前言1.1 选题的背景目的和意义本次毕业设计的油管接头注塑模具。油管接头即连接油管之间的部分,起着连接与转向的作用。这就要求其具有良好的密封性能。目前国产高、中、低液压油管,工业设备油管、工程机械液压油管、挖掘机液压油管、汽车液压油管、轿车方向助力管、耐温、耐磨管、及不锈钢波纹管等各种油管,油管要使用与之相配套的油管接头,这就要求油管接头的尺寸、精度达到一定的要求。例如航空高压油管,用于汽车、摩托车各类机械设备油管系统总成,尤其是整体式的油管接头,解决了用焊接,铆接法所产生的难以避免的泄漏,既安全又节省了油耗,延长了使用寿命。特别是航空高压管,由武汉理工大学检测,达到了汽车行业标准.这种结构,是油管总成制造的一大突破。1.2 我国模具技术的发展现状及发展趋势1.2.1 发展现状我国模具工业从起步到飞跃发展,历经了半个多世纪,近几年来,我国模具技术有了很大发展,模具水平有了较大提高。大型、精密、复杂、高效和长寿命模具又上了新台阶。大型复杂冲模以汽车覆盖件具为代表,我国主要汽车模具企业,已能生产部分轿车覆盖件模具。体现高水平制造技术的多工位级进模覆盖面大增,已从电机、电铁芯片模具,扩大到接插件、电子零件、汽车零件、空调器散热片等家电零件模具上。塑料模已能生产 34“、48“大展幕彩电塑壳模具,大容量洗衣机全套塑料模具及汽车保险杠和整体仪表板等塑料模具。塑料模热流道技术更臻成熟,气体铺助注射技术已开始采用。压铸模方面已能生产自动扶梯整体梯级压铸模及汽车后轿齿轮箱压铸模等。模具质量、模具寿命明显提高,模交货期较前缩短。模具 CAD/CAM/CAE 技术相当广泛地得到应用,并开发出了自主版权的模具 CAD/CAE 软件。电加工、数控加工在模具制造技术发展上发挥了重要作用。模具加工机床品种增多,水平明显提高。快速经济制模技术得到了进一步发展,尤其这一领域的高新技术快速原型制造技术(RPM)进展很快,国内有多家已自行开发出达到国际水平的相关设备。模具标准件应用更加广泛,品种有所扩展。模具材料方面,由于对模具寿命的重视,优质模具钢的应用有较大进展。正由于模具行业的技术进步,模具水平得以提高,模具国产化取得了可喜的成就。历年来进口模具不断增长的势头有所控制,模具出口稳步增长 1。 下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098571.2.2发展趋势当前,工业生产的特点是产品品种多、更新快和市场竞争激烈。在这种情况下,用户对模具制造的要求是交货期短、精度高、质理好、价格低。因此,模具工业的发展的趋势是非常明显的。模具产品成形零件的日渐大型化,以及由于高效率生产要求的一模多腔(如塑封模已达到一模几百腔)使模具日趋大型化。随着零件微型化,以及模具结构发展的要求(如多工位级进模工位数的增加,其步距精度的提高)精密模具精度已由原来的 5m提高到 23m,今后有些模具加工精度公差要求在 1m 以下,这就要求发展超精加工。新型多功能复合具是在多工位级进模基础上开发出来的。一套多功能模具除了冲压成形零件外,还可担负转位、叠压、攻丝、铆接、锁紧等组装任务。通过这种多劝能模具生产出来的不再是单个零件,而是成批的组件。如触头与支座的组件,各种小型电机、电器及仪表的铁芯组件等。由于采用热流道技术的模具可提高制作的生产率和质量,并能大幅度节省制作的原材料和节约能源,所以广泛应用这项技术是塑料模具的一大变革。国外热流道模具已有一半用上了热流道技术,有的厂甚至已达 80%以上,效果十分明显。国内近几年已开始推广应用,但总体还达不到 10%,个别企业已达到 20%-30%。制订热流道元器件的国家标准,积极生产价廉高质量的元器件,是发展热流道模具的关键。使用模具标准件不但能缩短模具制造周期,而且能提高模具质量和降低模具制造成本,因此模具标准件的应用必将日渐广泛。为此,首先要制订统一的国家标准,并严格按标准生产;其次要逐步形成规模生产,提高标准件质量、降低成本;再次是要进一步增加标准件规格品种,发展和完善联销网,保证供货迅速。CAD/CAM/CAE 技术是模具技术发展的一个重要里程碑。实践证明,模具CAD/CAM/CAE 技术是模具设计制造的发展方向。现在,全面普及 CAD/CAM/ CAE 技术已基本成熟。由于模具 CAD/CAM 技术已发展成为一项比较成熟的共性技术,近年来模具CAD/CAM 技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,特别是微机的普及应用,更为广大模具企业普及模具 CAD/CAM 技术创造了良好的条伯。随着微机软件的发展和进步,技术培训工作也日趋简化。在普及推广模具 CAD/CAM 技术的过程中,应抓住机遇,重点扶持国产模具软件的开发和应用。国外近年来发展的高速铣削加工 ,主轴转速可达到 40000100000r/min,快速进给速度可达到 3040m/min,换刀时间可提高到 13S。这样就大幅度提高了加工效下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709858率,如在加工压铸模时,可提高 78 倍,并可获得 Ra 10um 的加工表面粗糙度。形状精度可达 10um。另外,还可加工硬度达 60HRC 的模块,形成了对电火花成形加工的挑战。因此,高速铣削加工技术的发展,促进了模具加工的发展,特别是对汽车、家电行业中大型腔模具制造方面注入了新的活力。模具表面的精加工是模具加工中未能很好解决的难题之一。模具表面的质量对模具使用寿命、制件外观质量等方面均有较大的影响,我国目前仍以手工研磨抛光为主,不仅效率低,且工人劳动强度大,质量不稳定,制约了我国模具加工向更高层次发展。因此,研究抛光的自动化、智能化是重要的发展趋势。日本已研制了数控研磨机,可实现三维曲面模具研磨抛光的自动化、智能化是重要的发展趋势。日本已研制了数控研磨机,可实现三给曲面模具研磨抛光的自动化。另外,由于模具型腔形状复杂,任何一种研磨抛光方法都有一定局限性。应注意发展特种研磨与抛光、如挤压衍磨、电化学抛光、超声抛光以及复合抛光工艺与装备,以提高模具表面质量。随着各种新技术的迅速发展,国外已出现了模具自动加工系统。这也是我国长远发展的目标。模具自动加工系统应有如下特征:多台机床合理组合;配有随行定位夹具或定位盘;有完整的机具、刀具数控库;有完整的数控柔性同步系统;有质量监测控制系统。综上所述,近年来我国模具技术有了长足的进步,但与国外先进技术相比还存一定的差距。我们要锐意进取,共同努力,把我国的模具技术水平推上一个新的台阶。1.3 对选题的设计设想和设计方法本次设计的是油管接头注塑模具。注射模亦称注塑模,其成型原理是将塑料从注塑机的料斗送进加热的料筒中,经过加热熔化呈流动状态后,在柱塞和螺杆的推动下,熔融塑料被压缩并向前移动,进而通过料筒前的喷嘴以很快的速度注入温度较低的闭合模腔之中,充满型腔的熔料在受压的情况下,经冷却固化后即可保持模具腔所赋予的形状,然后开模分型获得成型塑件。和普通的注射模的不同在于采用了推管顶出。设计时首先要对塑件进行工艺分析,根据塑件的特点合理的选用注射机。然后是对模具的主题进行设计,又包括浇注和排气系统的设计、型腔和型芯的设计、模架的选取。主体设计好之后,就要设计导向和脱模机构、侧抽芯机构和温度调节系统的设计。做完这些之后,就该对所设计的模具进行校核了,只有通过了校核模具的设计才真正的结束。2 塑件分析和成型材料特性下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098592.1 塑件分析该塑件为油管接头,一般用于工业机械、汽车、电子电器、日用品、管道及配件等行业中的辅助零件,故对其力学性能有较高的要求,而表面粗糙度只为一般要求,可以采用塑料制件尺寸精度的 6 级精度(一般精度) 。该制件属于中等批量生产的产品,因此对模具的设计要求一般,但是需要制件可以自动脱模,以提高生产效率,降低成本。图 1 油管接头塑料制件Fig1 Plastic pipe joint2.2 成型材料的特性聚甲醛又名聚氧化次甲基,英文名 polyxymethylene(简称 POM) 。分子结构规整和结晶性使其物理机械性能十分优异,有金属塑料之称。 POM 为乳色不透明结晶性线性热塑性树脂,具有良好的综合性能和着色性,具有较高的弹性模量,很高的刚性和硬度,比强度和比刚性接近于金属;拉伸强度,弯曲强度,耐蠕变性和耐疲劳性优异,耐反复冲击,去载回复性优;摩擦系数小,耐磨耗,尺寸稳定性好,表面光泽好,有较高的粘弹性,吹水性小,电绝缘性优,且不受温度影响;耐化学药品性优,除了强酸,故有吸振性、消音性;吸水性小,耐绝缘性好且不受湿度影响;耐化学药品性优:除了强酸、酚类和有机卤化物外,对其他化学品稳定,耐油;机械性能受温度影响小,具有较高的热变形温度。缺点是阻燃性较差,遇火徐徐燃烧,氧指数小,即使添加阻燃剂也得不到满意的要求,另外耐候性不理想,下载后包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098510室外应用要添加稳定剂 2。均聚甲醛结晶度高,机械强度、刚性、热变形温度等比共聚甲醛好,共聚甲醛熔点低,热稳定性,耐化学腐蚀性,流动特性,加工性优于均聚甲醛,新开发的产品为超高流动(快速成型) ,耐冲击和降低模具沉积牌号,也有无机填充,增强牌号。POM 吸水率大于 0.2%,成型前应预干燥,POM 熔融温度与分解温度相近,成型性较差,可进行注塑、挤出、吹塑、滚塑、焊接、粘接、涂膜、印刷、电镀、机加工、注塑是最重要的加工方法,成型收缩率大,模具温度空高些,或进行退火处理,或加入增强材料(如无碱玻璃纤维) 。POM 强度高,质轻、常用建材来代替铜、锌、锡、铅等有色金属, 广泛用于工业机械、汽车、电子电器、日用品、管道及配件、精密仪器等部门。相对密度 1.41g/cm3,收缩率 1.5%2.0%,熔点 180200,热变形温度 98,拉伸强度 69MPa,弹性模量 2.5103MPa,弯曲强度 104MPa,冲击强度 202kJ/m2,硬度11.2HBSM78。它的成型特性及条件:1)典型结晶型塑料,熔融范围很窄,熔融或凝固速度快,结晶化速度快,料温稍低于熔融温度即发生结晶,流动性下降。2) 热敏性强,极易分解(但比聚氯乙烯稍弱,共聚比均聚稍弱),分解温度为 240,但 200时滞留 30min 以上也即发生分解,分解时产生有刺激性、腐蚀性气体。3)流动性中等,溢边值为 0.04mm 左右,流动性对温度变化不敏感,但对注射压力变化敏感。4)结晶度高,结晶时体积变化大,成形收缩范围大,收缩率大。5)吸湿性低,水分对成形影响极小,一般可不干燥处理,但为了防止树脂表面吸附水分,不利成形,加工前须进行干燥并起预热作用,特别对大面积薄壁塑件,改善塑件表面光泽有较好效果,干燥条件一般用烘箱加热,温度为 90100,时间 4h,料层厚度 3cm6)摩擦系数低,弹性高,浅侧凹槽可强迫脱模,塑件表面可滞有皱纹花样,但易产生表面缺陷,如毛斑、折皱、熔接痕、缩孔凹痕等弊病。7)宜用螺杆式注塑机成形,余料不宜过多和滞留太长,一般塑件克量(包括主流道、分流道)不应超过注塑机注射克量的 75,或取注射容量与料筒容量之值为 1 :61 :10,料筒喷嘴等务必防止有死脚、间隙而滞料,预塑时螺杆转速宜取底,并宜用单头、全螺纹、等距压缩突变型螺杆。1微透镜阵列注塑成型技术摘要微透镜阵列注塑成型,可作为一种非常重要的大量生产技术。因此我们在近来的研究中非常关注, 为了进一步了解注塑成型在不同的加工条件下对可复制的微透镜阵列剖面的影响,如流量、填料压力和填料时间,对 3 种不同的高分子材料(PS,PMMA和 PC)进行了大量的试验。 镍金属模具嵌件微阵列就是利用改良的 LIGA 技术电镀主装配的显微结构制造的。在表面轮廓得到测量的前提下,研究工艺条件对可复制的微透镜阵列的影响。实验结果表明, 填料压力和流速对注射模塑的终产品的表面轮廓有重要的影响。 原子力显微镜测量表明, 微透镜阵列注塑成型的平均表面粗糙度值小于模具嵌件成型, 并在实际运用中,能与精细的光学元件相媲美。1 说明微型光学产品,如微透镜或微透镜阵列已广泛应用于光学数据存储、生物医学、显示装置等各个光学领域。微透镜和微透镜阵列不仅在实践应用上,而且在微型光学的基础研究上都是非常重要的。有几种微透镜或微透镜阵列的制作方法,如改良的LIGA 技术,光阻回流进程,紫外激光照射等。还有复制技术,如注塑模压成型和热压技术 ,这种方法对于减少大规模生产的微型光学产品的成本尤为重要。由于其优越的生产和再生产能力,只要注塑成型过程中能很好的复制微观结构,那么肯定是最适合于降低大量生产成本的方法。基于这点,检查注塑成型能力并确定成型加工条件是注塑成型微观结构过程中最重要的步骤。在本次研究中,我们考察了工艺条件对可复制的微透镜阵列的注射成型的影响。微透镜阵列是用之前介绍过的改良的 LIGA 技术来编制的。注塑成型实验采用的是一种镀镍金属模具,来探讨了几种不同工艺条件对成型的影响。通过对微透镜阵列的表面轮廓测量,用来分析工艺条件产生的影响。最后,利用原子力显微镜(AFM)测量微透镜的表面粗糙度值的大小。22 模具嵌件的制造利用改良的 LIGA 技术,在一个有机玻璃板上制造出具有几种不同直径微透镜阵列。此种技术是先用 X 光照射有机玻璃板,然后再进行热处理两部分构成的。 X-射线照射引起有机玻璃分子质量的减少,同时降低了玻璃化转变温度,并因此导致净含量的增加,在热循环的作用下,微透镜发生微膨胀。利用中提出的方法,结合改良的LIGA 技术可以预测微透镜形状的变化过程。 在试验中使用的微透镜阵列,有 500m (22 阵列 ),300m (22)和 200m (55)的直径阵列,高分别是 20.81m,17.21m 和 8.06m。采用改良的 LIGA 技术制造微透镜阵列作为一个主要的技术,用来制作镀镍的金属模具的注塑成型。另一些特殊材料,因为它们的强度不够或热性能差而不能直接进行微细加工,当作模具或金属模具使用,如硅、光阻剂或高分子材料。尽量使用具有良好机械性能和热性能的金属材料,因为它们能在可复型加工过程中经受高压力和不断变化的温度。因此,为了利用这种复制技术进行大批量生产,我们选择使用金属模具材料而不是有机玻璃硅晶体。一些特殊技术,如低压注塑成型8 技术,应该作为良好的复制加工方法被采纳。电镀模具的最终大小为 30 mm30 mm3mm。镀镍金属模具所具有的微透镜阵列如图 1 所示。图 1 镀镍模具嵌件的制造 (a)直接观察;( b)直径为 200m 的微透镜阵列电子显微镜图像;(c)直径为 300m 的微透镜阵列电子显微镜图像33 注塑成型实验传统注塑机(Allrounders 220 M,Arburg)多用做实验机。注塑模具设计的模架就是利用一块框形支撑板固定镀镍模具(如图 2 所示)。图 2 注塑模具实验中使用的模架和嵌件用修改的微透镜阵列确定模具零件孔形加强板(在这次实验中,是一块矩形板)的外部形状。模架本身已含有传输系统,如注射口,流道及浇口,通过支撑板、模具流道和滑动的模具表面将熔融聚合物引入模腔。用这种方法设计的模架,能够使模具零件更换起来简单容易。不过,有时候也使用具有特定孔径形状的支撑板。 实验主要用三种普通高分子材料,PS(615APR,陶氏化学),有机玻璃(IF870 , LG MMA)和 PC(Lexan 141R)进行注塑成型。这些高分子材料通常在光学元件上使用,它们有不同的折射率(PS,PMMA 和 PC 的折射率分别为 1.600,1.490 和 1.586),能生产出具有不同的光学特性的产品,例如:具有相同的几何尺寸却有不同的焦距的光学元件。通过改变每个高分子材料的流速,充填压力和充填时间获得 7 种加工条件进行注塑成型试验。此外,为了检查是否能可再生产,同一实验往往需要重复三次。可能有人会指出,实验中没有考虑模具温度的影响,这是因为温度效应相对来说不是主要因素,而且微透镜阵列曲率半径比其他微观结构的高宽纵横比大。正是因为较大的微观结构高宽纵横比,使我们目前研究的温度效应更加可靠,并计划在将来实验时进行单独报告。 因此,在这项研究中,我们保持模具温度不变,而流速、充填压力和充填的时间都变化的情况下,能更清楚的观察其产生效果。表 1 详细的列出了三种高分子材料 PC, PMMA 和 PS 在其他加工条件都保持不变,将模具温度分别设定为 80,70和 60的情况下的实验结果。表 1 注塑模具实验中详细的工艺条件序号 流 速 (cc/s) 充填时间 (/s) 充填压(MPa)1 12.0 5.0 10.042 12.0 5.0 15.03 12.0 5.0 20.04 12.0 2.0 10.05 12.0 10.0 10.06 18.0 5.0 10.0PS7 24.0 5.0 10.01 6.0 10.0 10.02 6.0 10.0 15.03 6.0 10.0 20.04 6.0 5.0 10.0PMMA566.09.015.010.010.010.0续表 1序号 流 速 (cc/s)充填时间 (/s)充填压力(MPa)7 12.0 10.0 10.01 6.0 5.0 5.02 6.0 5.0 10.0355.010.015.05.066.06.09.0 5.0 5.0PC7 12.0 5.0 5.0可能有人会指出,我们的实验没有考虑型腔出现真空状态时的情况,其实大可不必担心,因为在本研究中的注射阶段,大曲率半径的微透镜阵列不会把空气引入到型腔中。4 讨论和结果在详细讨论实验结果之前,认真思考一下,可能有助于总结为什么流速、充填压力和充填时间( 在这项研究中被选为不同的加工条件)影响复制的质量。就流速而言,可能存在一个最佳流速,而在完成充填之前,流速太小会使得熔融聚合物过冷却,从而可能导致所谓的短暂的不连续现象,而过高的流速增大了压力面积,这是不可取的。充填阶段是一般要求,是要在冷却时能够弥补热熔融聚合物的体积收缩 。 因此,5在这个阶段应有足够的熔融聚合物流入型腔并控制产品的尺寸精度。 越高的充填压力,越长的充填时间,将使更多的材料持续不断的流向型腔。然而, 过高的充填压力,有时可能造成不均匀的密度分布,从而产生劣质的光学质量。过长的充填时间,不利于在各自浇口处的冷凝,并且会阻止熔融聚合物流入型腔。因此,我们需要研究不同的充填压力和充填时间所产生的影响。4.1 表面轮廓图 3 所示的是用电子显微镜(SEM) 扫描的不同注塑微透镜的直径的 PMMA 图像(a)以及不同 材料的图像 (b)。代表性的模具表面轮廓以及所有注塑微阵列都是通过三维轮廓测量系统(NH-3N , Mitaka)测定的。图 3 注塑模具的微透镜阵列和微透镜的电子显微镜图像(a)PMMA 微透镜阵列 (b)不同材料直径为 300m 微透镜阵列的注塑模具作为一个可复制阵列的测量工具,我们已经确定了在模具与相应的模具嵌件分开的微阵列之间轮廓的相对高度偏差,所有的微透镜阵列相对偏差值列在表 2 中,具体见表所示:表 2 表面轮廓相对偏差相对偏差(%)直径 (m) 1 2 3 4 5 6 7PS200300500-7.625.862.38-7.592.03-0.382.082.860.51-5.565.611.47-8.6660.161.47-11.444.291.47-9.475.731.956PMMA 2003005007.205.77-0.661.315.60-1.62-3.886.453.98-5.805.952.80-0.975.95-0.72-8.536.68-0.904.86-2.62-0.72PC20030050023.026.20-0.9316.054.965.0916.872.66-1.8619.664.531.8833.974.786.9618.671.792.43-2.944.15-1.55值得一提的是,高分子材料的塑性会影响其重复使用性能。 因此在研究中,三种高分子材料总的相对误差是各不相同的。PC 是三种聚合物中最难注塑成型的材料。在直径最小的例子中产生最大的相对偏差,那都是意料之中的事。 在这种特殊情况下,充填时间并不对偏差产生显著影响,最好的解决方法是采用相对低的流速和充填压力。PS 和 PMMA 最小的直径的相对偏差要比 PC 小的多。 从表 2 可以看出,直径越大,相对偏差越小。当然,在注射和保压阶段,直径大的微透镜阵列容易比直径小的更容易填补,不管是在什么加工条件下和使用什么材料,大直径的微透镜阵列一般都能得到较好的复型。研究发现直径 500m 的 PS 最好复型,一般而言,与 PMMA 和 PC 相比较,PS 具有良好的成型性能。根据表 2 的数据,在考察最小的直径的 PS 和 PMMA 的相对偏差时,可能会有人提出一些消极的观点,认为偏差过大,但是在这些数据中可以得到,高度上的绝对偏差在0.1m 左右,这是在测量系统误差范围以内。 所以,在解读复型实验数据时可以忽略这些消极的观点。 直径为 300m 的 PC 和 PMMA 微透镜表面轮廓分别如图 4 和图 5 所示。正如之前所述,在图 4 所示的 PC 中,越高的充填压力或越高流速复制微透镜时效果越好,而充填时间在这些复型例子中只起一点作用。如图所示,对于 PMMA 来说,充填压力和充填时间的作用微不足道;然而,流速对于 PC 也有类似的效果。 它可以提醒我们注意如果一个浇口冻结了,并阻止材料流入型腔时,充填时间并不影响复型。 因此,经过一段时间后,充填时间的影响,主要取决于加工条件。7图 4 直径为 300m 的 PC 微透镜表面轮廓 a 充填压力的影响 b 流速的影响 c 充填时间的影响 图 5 直径为 300m 的 PMMA 微透镜表面轮廓a 充填压力的影响 b 流速的影响 c 充填时间的影响4.2 表面粗糙度直径 300m 的微透镜和模具嵌件的平均表面粗糙度 Ra 的值,是用原子力显微镜(Bioscope AFM,数字仪表) 测量的。测量了每个微透镜顶点周围面积为 5m5m 区8域, 图 6 所示的是原子力显微镜图象和所测量的微透镜 Ra 的值。PMMA 微透镜复型具有最低的 Ra 值,为 1.606nm。通过 AFM 的测量表明,注塑成型微透镜阵列的 Ra 值比相对应的模具嵌件要小。 因此,现在还不清楚如何改善可复制微透镜阵列的表面粗糙度,也许可以从冷却过程的回流而造成的表面张力入手,它可能会进一步得出,在实际运用中,微透镜阵列注塑成型的平均表面粗糙度值能与精细的光学元件相媲美。a 镀镍模具嵌件 ; b PS; c PMMA; d PC图 6 直径为 300m 的模具嵌件和注塑模具微透镜的原子力显微镜(AFM)图像和平均表面粗糙度 Ra 值 4.3 焦距焦距可以通过下面这个著名的等式计算得出: 12()nfR式中 f,nl , R1 和 R2 分别指焦距,透镜材料的折射率,两个主曲率半径。比如,根据等式可以计算得出,直径为 200m 的模具微透镜的焦距大约为 1.065mm(其中R1=0.624mm 和 R2=),直径 300 的微透镜大约为 1.130mm (其中 R1=0.662mm 和R2=) ,直径 500m 的微透镜大约为 2.580mm(其中 R1=1.512mm 和 R2=)。 (1)这些计算结果是基于假设与模具嵌件具有相同形状的 PC(nl=1.586)可复型的微透镜而得到的,所以由此推导出的几何尺寸可能与实验所测量的焦距相反。95 总结 通过使用改良的 LIGA 技术电镀镍金属模具嵌件,改变各种加工条件进行大量的实验,研究工艺条件对可复型的微透镜的注塑成型过程的影响。结果显示越高的充填压力或越高流速,能得到越好的可复型效果。 相比之下,充填时间对微透镜阵列复型的影响却很小。也许是因为冷却阶段回流的表面张力造成的,注射成型微透镜阵列比模具嵌件有更小的平均表面粗糙度值,PMMA 复型的微透镜阵列具有最好的表面质量(即最低粗糙度值 Ra=1.606 nm)。在实际应用中,注塑成型微透镜阵列的表面粗糙度能与精密的光学元件相媲美。就凭这一点,注塑成型将成为大规模生产微透镜阵列的一个有用方法。1现代模具技术引言随着全球经济的发展,新的技术革命不断取得新的进展和突破,技术的飞跃发展已经成为推动世界经济增长的重要因素。市场经济的不断发展,促使工业产 品越来越向多品种、小批量、高质量、低成本的方向发展,为了保持和加强产品在市场上的竞争力,产品的开发周期、生产周期越来越短,于是对制造各种产品的关键工艺装备模具的要求越来越苛刻。 一方面企业为追求规模效益,使得模具向着高速、精密、长寿命方向发展; 另一方面企业为了满足多品种、小批量、产品更新换代快、赢得市场的需要,要求模具向着制造周期短、成本低的快速经济的方向发展。计算机、激光、电子、新材料、新技术的发展,使得快速经济制模技术如虎添翼,应用范围不断扩大,类型不断增多,创造的经济效益和社会效益越来越显著。1.注塑模具设计注塑成型使用温度依赖性改变材料性能,通过使用模具取得最后的形状离散部件完成或接近完成尺寸。在这种制造过程中,液体材料是被迫填入,在型腔模具内凝固。首先,要创造一个模式塑造需要一个设计模型和一个载箱。 首先,要创造一个模式塑造需要一个设计模型和一个载箱。设计模型代表了成品,而载箱代表模具组件的总体积。注塑模具设计涉及模具结构与功能的组成部分广泛的经验知识(启发式知识)。典型的过程中塑造新的发展可以分为四大阶段:产品设计,模具的能力评估,部件详细设计,插入型腔设计和详细的模具设计。在开始阶段,产品概念是在一起由几个人(通常是一个组合营销和工程)完成。开始阶段主要焦点是分析市场的机遇与适应战略。在第一阶段,典型相关工艺制造信息被添加到设计中,设计出几何细节。概念设计利用适当的制造信息转化为可制造的物品。在第二阶段,脱模方向和分型线位置用来检测模具的能力。否则,零件形状再次修改。在第三阶段,零件几何是用来建立模具的型芯和型腔形状,模具的型芯和型腔,将用来形成零件。一般,收缩和扩张需要加以考虑,这样,在处理温度下,成型将具有正确的尺寸和形状。浇口、流道、冷料穴、通风口也需要加以补充。几何数据和分模信息之间的联系在这一点是至关重要的。第四阶段与模具总体机械结构相关,模具总体机械结构包括连接模具到注塑机,注塑机是用于浇注、冷却、取出和模具装配的机械The technology of Microlens array injection moldingAbstract Injection molding could be used as a mass production technology for microlens arrays. It is of importance, and thus of our concern in the present study, to understand the injection molding processing condition effects on the replicability of microlens array profile. Extensive experiments were performed by varyingprocessing conditions such as flow rate, packing pressure and packing time for three different polymeric materials (PS, PMMA and PC). The nickel mold insert of microlens arrays was made by electroplating a microstructure master fabricated by a modified LIGA process. Effects of processing conditions on the replicability were investigated with the help of the surface profile measurements. Experimental results showed that a packing pressure and a flow rate significantly affects a final surface profile of the injection molded product. Atomic force microscope measurement indicated that the averaged surface roughness value of injection molded microlens arrays is smaller than that of mold insert and is comparable with that of fine optical components in practical use.1 Introduction Microoptical products such as microlenses or microlens arrays have been used widely in various fields of microoptics, optical data storages, bio-medical applications, display devices and so on. Microlenses and microlens arrays are essential elements not only for the practical applications but also for the fundamental studies in the microoptics. There have been several fabrication methods for microlenses or microlens arryas such as a modified LIGA process 1, photoresist reflow process 2, UV laser illumination 3, etc. And the replication techniques, such as injection molding, compression molding 4 and hot embossing 5, are getting more important for a mass production of microoptical products due to the cost-effectiveness. As long as the injection molding can replicate subtle microstructures well, it is surely the most cost-effective method in the mass production stage due to its excellent reproducibility and productivity.In this regard, it is of utmost importance to check the injection moldability and to determine the molding processing condition window for proper injection molding of microstructures. In this study, we investigated the effects of processing conditions on the replication of microlens arrays by the injection molding. The microlens arrays were fabricated by a modified LIGA process, which was previously reported in 6, 7. Injection molding experiments were performed with an electroplated nickel mold insert so as to investigate the effects of some processing conditions. The surface profiles of molded microlens arrays were measured, and were used to analyze effects of processing conditions. Finally, a surface roughness of microlens arrays was measured by an atomic force microscope (AFM).2 Mold insert fabricationMicrolens arrays having several different diameters were fabricated on a PMMA sheet by a modified LIGA process 6. This modified LIGA process is composed of an X-ray irradiation on the PMMA sheet and a subsequent thermal treatment. The X-ray irradiation causes the decrease of molecular weight of PMMA, which in turn decreases the glass transition temperature and consequently causes a net volume increase during the thermal cycle resulting in a swollen microlens 7. The shapes of microlenses fabricated by the modified LIGA process can be predicted by a method suggested in 7.The microlens arrays used in the experiments were composed of 500m -(a 2 2 array), 300m -(2 2) and 200m (5 5) diameter arrays, and their heights were 20.81, 17.21 and 8.06 m, respectively. Using the microlens arrays fabricated by the modified LIGA process as a master, a metallic mold insert was fabricated by a nickel electroplating for the injection molding. Typical materials used in a microfabrication process, such as silicon, photoresists or polymeric materials, cannot be directly used as the mold or the mold insert due to their weak strength or thermal properties. It is desirable to use metallic materials which have appropriate mechanical and thermal properties to endure both a high pressure and a large temperature variation during the replication process. Therefore, a metallic mold insert is being used rather than the PMMA master on silicon wafer for mass production with such replication techniques. Otherwise special techniques should be adopted as a replication method, e.g. a low pressure injection molding 8.The size of final electroplated mold insert was 30 30 3 mm. The electroplated nickel mold insert having microlens arrays is shown in Fig. 1.Fig.1.Moldinsert fabricated by a nickel electroplating (a) Real view of the mold insert (b) SEM image of 200 m diameter microlens array (c) SEM image of 300 mdiameter microlens array3 Injection molding experimentsA conventional injection molding machine (Allrounders 220 M, Arburg) was used in the experiments. A mold base for the injection molding was designed to fix the electroplated nickel mold insert firmly with the help of a frametype bolster plate (Fig. 2). Shape of aperture of the bolster plate (in this study, a rectangular one) defines the outer geometry of the molded part on which the profiles of microlens arrays are to be transcribed. The mold base itself has delivery systems such as sprue, runner and gate which lead the molten polymer to the cavity formed by the bolster plate, the mold insert and amoving mold surface. The mold base was designed such that mold insert replacement is simple and easy. Of course, one may introduce an appropriate bolster plate with a specific aperture shape. Fig. 2. Mold base and mold insert used in the injection molding experimentThe injection molding experiments were carried out with three general polymeric materials PS (615APR, Dow Chemical), PMMA (IF870, LG MMA) and PC (Lexan 141R, GE Plastics). These materials are quite commonly used for optical applications. They have different refractive indices (1.600, 1.490 and 1.586 for PS, PMMA and PC, respectively), giving rise to different optical properties in final products, e.g. different foci with the same geometry. The injectionmolding experiments were performed for seven processing conditions by changing flow rate, packing pressure and packing time for each polymeric material. Furthermore, same experiments were repeated three times for checking the reproducibility. It may be mentioned that the mold temperature effect was not considered in this study since the temperature effect is relatively less important for these microlens arrays due to their large radius of curvature than other microstructures of high aspect ratio. For high aspect ratio microstructures, we are currently investigating the temperature effect more closely and plan to report separately in the future. Therefore, flow rate, packing pressure and packing time were varied to investigate their effects more thoroughly with the mold temperature unchanged in this study. Table 1 shows the detailed processing conditions for three polymeric materials. Other processing conditions were kept unchanged during the experiment. The mold temperatures were set to 80, 70 and 60 _C for PC, PMMA and PS, respectively.It might be mentioned that we carried out the experiments without a vacuum condition in the mold cavity considering that the large radius of curvature of the microlens arrays in the present study will not entrap air in the microlens cavity during the filling stage.Table 1. Detailed processing conditions used in the injection molding experimentsCase Flow rate (cc/sec)Packing time (sec)Packing pressure(MPa)1 12.0 5.0 10.02 12.0 5.0 15.03 12.0 5.0 20.04 12.0 2.0 10.05 12.0 10.0 10.06 18.0 5.0 10.0PS7 24.0 5.0 10.01 6.0 10.0 10.02 6.0 10.0 15.03 6.0 10.0 20.0PMMA 4 6.0 5.0 10.05676.09.012.015.010.010.010.010.010.01 6.0 5.0 5.02 6.0 5.0 10.0355.010.015.05.066.06.09.0 5.0 5.0PC7 12.0 5.0 5.04 Results and discussionBefore detailed discussion of the experimental results, it might be helpful to summarize why flow rate, packingpressure and packing time (which were chosen as processing conditions to be varied in this study) affect thereplication quality. As far as the flow rate is concerned, there may exist an optimal flow rate in the sense that too small flow rate makes too much cooling before a complete filling and thus possibly results in so-called short shot phenomena whereas too high flow rate increases pressure fields which is undesirable.The packing stage is generally required to compensate for the volume shrinkage of hot molten polymer whencooled down, so that enough material should flow into a mold cavity during this stage to control the dimensionalaccuracy. The higher the packing pressure, the longer the packing time, more material tends to flow in. However, too much packing pressure sometimes may cause uneven distribution of density, thereby resulting in poor opticalquality. And too long packing time does not help at all since gate will be frozen and prevent material from flowing into the cavity. In this regard, one needs to investigate the effects of packing pressure and packing time.4.1 Surface profilesFigure 3 shows typical scanning electron microscope (SEM) images of the injection molded microlens arrays for different diameters for PMMA (a) and different materials (b). Cross-sectional surface profiles of the mold insert and all the injection molded microlens arrays were measured by a 3D profile measuring system (NH-3N, Mitaka).(a)Injection molded microlensarrays (PMMA) (b) Injectionmolded microlenses of 300 mdiameter for different materialsFig. 3. SEM images of theinjection molded microlensarrays and microlensesAs a measure of replicability, we have defined a relative deviation of profile as the height difference between the molded one and the corresponding mold insert for each microlens divided by the mold insert one. The computed relative deviations for all the microlenses are listed in Table 2.Relative deviation (%)Diameter( m)1 2 3 4 5 6 7PS200300500-7.625.862.38-7.592.03-0.382.082.860.51-5.565.611.47-8.6660161.47-11.444.291.47-9.475.731.95PMMA2003005007.205.77-0.661.315.60-1.62-3.886.453.98-5.805.952.80-0.975.95-0.72-8.536.68-0.904.86-2.62-0.72PC20030050023.026.20-0.9316.054.965.0916.872.66-1.8619.664.531.8833.974.786.9618.671.792.43-2.944.15-1.55It may be mentioned that the moldability of polymeric materials affects the replicability. Therefore, the overall relative deviation differs for three polymeric materials used in this study. It may be noted that PC is the most difficult material for injection molding amongst the three polymers. The largest relative deviation can be found in PC for the smallest diameter case, as expected. In that specific case, the largest value is corresponding to the low flow rate and low packing pressure. Packing time in this case does not significantly affect the deviation. The relative deviation for PS and PMMA with the smallest diameter is far better than PC case.Table 2 indicates that the larger the diameter, the smaller the relative deviation. The larger diameter microlens is, of course, easier to be filled than smaller diameter during the filling stage and packing stage. Microlenses of larger diameters were generally replicated well regardless of processing conditions and regardless of materials. The best replicability is found for the case of PS with 500 m diameter. Generally, PS has a good moldability in comparison with PMMA and PC.It may be mentioned that some negative values of relative deviation were observed mostly in the smallest diameter case for PS and PMMA according to Table 2. In these cases, however, the absolute deviation is an order of 0.1 m in height, which is within the measurement error of the system. Therefore, the negative values could be ignored in interpreting the experimental data of replicability. Surface profiles of microlens of 300 m diameter are shown in Figs. 4 and 5 for PC and PMMA, respectively. As shown in Fig. 4, the higher packing pressure or the higher flow rate results in the better replication of microlens for the case of PC, as mentioned above. Packing time has little effect on the replication for these cases. For the case of PMMA, the packing pressure and packing time have insignificant effect as shown in Fig. 5; however, flow rate has the similar effect to PC. It might be reminded that packing time does not affect the replicability if a gate is frozen since frozen gate prevents material from flowinginto the cavity. Therefore, the effect of packing time disappears after a certain time depending on the processing conditions.Fig.4ac(leftside).Surfce profiles of microlens (PC with diameter (/) of 300 m). a effect of packing pressure, b effect of flow rate, c effectof packing timeFig.5ac.(rightside)Surface profiles of microlens (PMMA with diameter(/) of 300m). a effect of packing pressure, b effect of flow rate,c effect of packing time4.2 Surface roughnessAveraged surface roughness, Ra, values of 300 m diameter microlenses and the mold insert were measured by

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号