!!连接座零件加工工艺及车床夹具设计说明书.doc

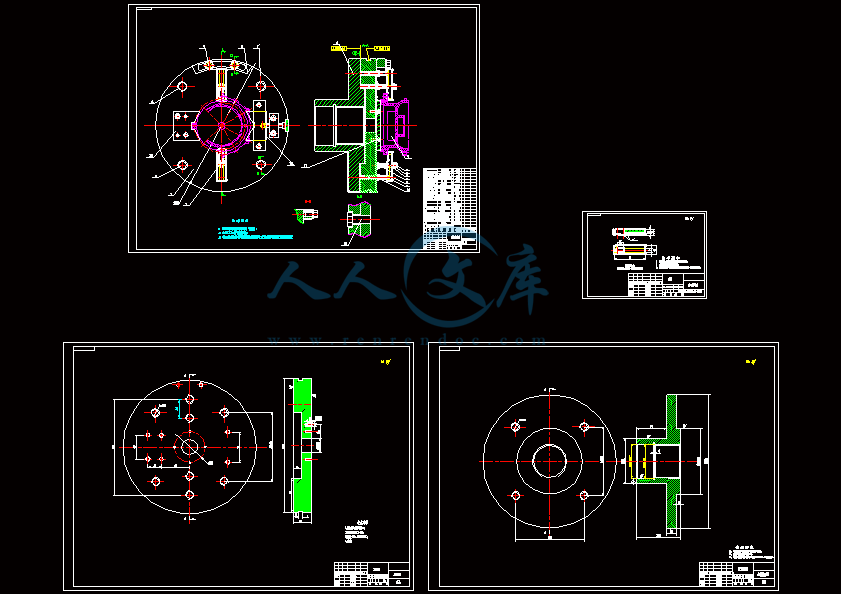

连接座零件加工工艺及车削右端面夹具设计(含CAD图纸源文件)

收藏

资源目录

压缩包内文档预览:(预览前20页/共35页)

编号:10814533

类型:共享资源

大小:1.86MB

格式:ZIP

上传时间:2018-09-12

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

连接

零件

加工

工艺

车削

端面

夹具

设计

cad

图纸

源文件

- 资源描述:

-

- 内容简介:

-

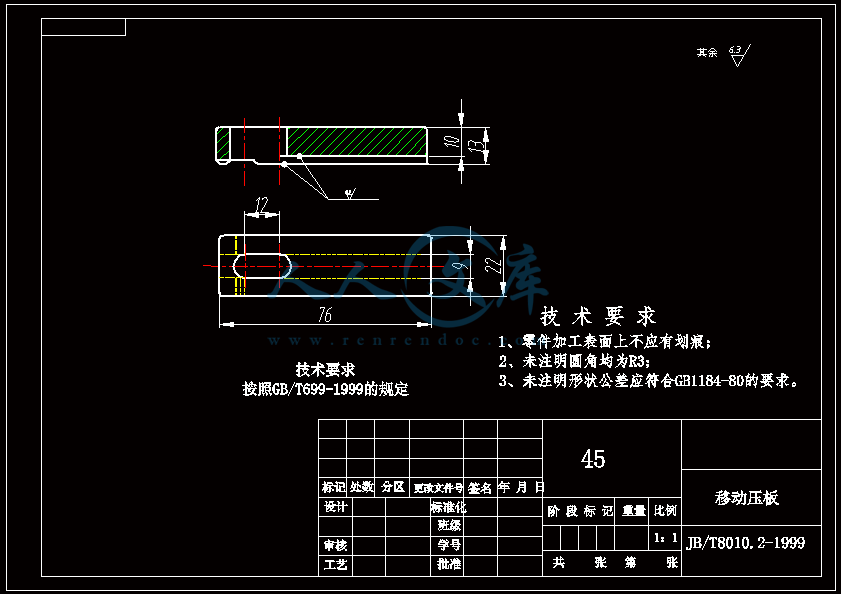

文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 1 页车间 工序号 工件名称 材料牌号铸造车间 0 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数1夹具编号 夹具名称 冷却液工序时间准终 单件工时定额描图工步号 工步内容 工艺装备主轴转速/(r/min)切削速度 (m/min)进给量(mm/r)进给深度(mm)走刀次数 机动 辅助1 铸造毛坯保证各尺寸描校 2 清砂游标卡尺底图号装订号编制 审核 会签标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 2 页车间 工序号 工件名称 材料牌号热处理车间 5 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数1夹具编号 夹具名称 冷却液工序时间准终 单件工时定额描图工步号 工步内容 工艺装备主轴转速/(r/min)切削速度 (m/mim)进给量(mm/r)进给深度(mm)走刀次数 机动 辅助描校 1时效处理,硬度要求达到 HBS1187-220 游标卡尺底图号装订号5.28 编制 审核 会签标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期文件编号产品型号 零(部) 件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 3 页车间 工序号 工件名称 材料牌号机加工车间 10 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数车床 CA6140 1夹具编号 夹具名称 冷却液三爪自定心卡盘 工序时间机动 单件63工时定额描图工步号工步内容 工艺装备主轴转速/(r/min)切削速度 (m/min)进给量(mm/r)进给深度(mm)走刀次数 基本 辅助1 粗车右端面至 78 660 110 0.45 0.9 1 11描校 2 粗车外圆 115 深 5 660 143 0.45 0.9 1 103 钻通孔 16 1000 45 0.48 3.5 1 11底图号 4 粗镗内孔 34 深 29 510 55 0.3 0.9 1 195 粗车小凸台断面至 2090 度偏刀、16钻头、盲孔车刀、游标卡尺660 110 0.45 0.9 1 11装订号编制 审核 会签标记处数更改文件号签字日期标记处数更改文件号签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 4 页车间 工序号 工件名称 材料牌号机加工车间 15 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数车床 CA6140 1夹具编号 夹具名称 冷却润滑液三爪自定心卡盘工序时间准终 单件63工时定额描图工步号工步内容 工艺装备 主轴转速/ (r/min) 切削速度 (m/mim) 进给量(mm/r) 进给深度(mm) 走刀次数 机动 辅助1 粗车右端面至 71 660 110 0.45 0.9 1 15描校 2 粗车外圆 118深 9 660 143 0.45 0.9 1 93 粗车内孔 98深 6.8 510 55 0.3 7.3 1 39底图号装订号90 度偏刀,盲孔偏刀,游标卡尺编制 审核 会签标记处数更改文件号签字日期标记处数更改文件号 签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 5 页车间 工序号 工件名称 材料牌号机加工车间 20 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数车床 CA6140 1夹具编号 夹具名称 冷却润滑液三爪自定心卡盘工序时间准终 单件113工时定额描图工步号工步内容 工艺装备 主轴转速/ (r/min) 切削速度 (m/min) 进给量(mm/r) 进给深度(mm) 走刀次数 机动 辅助1 半精车端面保证长 70 660 110 0.45 0.9 1 21描校 2 半精车外圆 111.45 660 143 0.45 0.9 1 193 半精镗内孔 39.627 510 55 0.3 0.9 1 36底图号 4 半精镗内孔 3228 510 51 0.3 0.9 1 305 半精镗内孔 17.5 510 26 0.3 0.9 1 10装订号 6 半精车小凸台端面深 16 660 110 0.45 0.9 1 7YT5 90 度偏刀,YT5 镗刀,游标卡尺,内径百分尺编制 审核 会签标记处数更改文件号签字日期标记处数更改文件号 签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 6 页车间 工序号 工件名称 材料牌号机加工 25 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数车床 CA6140 1夹具编号 夹具名称 冷却润滑液三爪自定心卡盘 工序时间准终 单件51工时定额描图工步号工步内容 工艺装备 主轴转速/ (r/min) 切削速度 (m/min) 进给量(mm/r) 进给深度(mm) 走刀次数 机动 辅助1 半精车右端面至 69 660 110 0.45 0.9 1 6描校 2 半精车外圆 115.4长9 660 143 0.45 0.9 1 93 半精镗内孔 99.6长 790 度偏刀,盲孔偏刀,游标卡尺510 55 0.3 0.9 1 36底图号装订号编制 审核 会签标记处数更改文件号签字日期标记处数更改文件号签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 7 页车间 工序号 工件名称 材料牌号机加工车间 30 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数立式钻床 Z5115A 1夹具编号 夹具名称 冷却润滑液专用夹具 工序时间准终 单件72工时定额描图工步号 工步内容 工艺装备主轴转速/(r/min)切削速度 (m/min)进给量(mm/r)进给深度(mm)走刀次数 机动 辅助1 钻通孔 37 7钻头 游标卡尺 1000 45 0.48 3.5 1 72描校底图号装订号编制 审核 会签标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 8 页车间 工序号 工件名称 材料牌号机加工车间 35 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数立式钻床 Z5115A 1夹具编号 夹具名称 冷却润滑液专用夹具 工序时间准终 单件218工时定额描图工步号 工步内容 工艺装备主轴转速/(r/min)切削速度 (m/min)进给量(mm/r)进给深度(mm)走刀次数 机动 辅助1 钻通孔 6 深 7 1000 17.1 0.22 2.5 1 72描校 2 钻孔 4 深 4.134深11 960 20.2 0.1 3.35 1 1163 攻螺纹 4-M5 深 10 195 4.9 1.25 1 30底图号装订号7钻头,4.1 钻头,M5 丝锥 ,游标卡尺,螺纹塞规5.28 编制 审核 会签标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 9 页车间 工序号 工件名称 材料牌号机加工车间 40 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数1夹具编号 夹具名称工序时间准终 单件10工时定额描图工步号 工步内容 工艺装备主轴转速/(r/min)切削速度 (m/mim)进给量(mm/r)进给深度(mm)走刀次数 机动 辅助1 去毛刺 10描校底图号装订号5.28 编制 审核 会签标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 10 页车间 工序号 工件名称 材料牌号机加工车间 45 连接座 HT200毛坯种类 毛坯外形尺寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数万能外圆磨床 1夹具编号 夹具名称 冷却润滑液专用夹具 工序时间准终 单件29工时定额描图工步号 工步内容 工艺装备主轴转速/(r/min)切削速度 (m/min)进给量(mm/r)进给深度(mm)走刀次数 机动 辅助1 磨内孔 40深 5 16描校 2 磨外圆 111深 5砂轮,内径千分尺,外径千分尺, 13底图号装订号编制 审核 会签标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期文件编号产品型号 零(部)件图号 共 11 页机械加工工序卡片产品名称 连接座 零(部)件名称 第 11 页车间 工序号 工件名称 材料牌号机加工车间 50 连接座 HT200毛坯种类 毛坯外形寸 每坯件数 每台件数铸件 156X156X83 1 1设备名称 设备型号 设备编号 同时加工件数万能外圆磨床 1夹具编号 夹具名称 冷却润滑液专用夹具工序时间准终 单件工时定额描图工步号 工步内容 工艺装备主轴转速/(r/min)切削速度 (m/mim)进给量(mm/r)进给深度(mm)走刀次数 机动 辅助1 磨内孔 100深 7 保证尺寸精度描校 2 磨外圆 115深 9 保证尺寸精度底图号砂轮,内径千分尺,外径千分尺编制 审核 会签标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期产品型号 零(部)件图号 共 2 页XX 大学 机械加工工艺过程卡片 产品名称 零(部)件名称 离心式微电机水泵连接座第 1 页材料牌号 HT200毛坯种类铸造件毛坯外形尺寸 156X156X83每坯件数 1每台件数 1工序时间工序号工序名称 工序内容 车间 工段 设备 工艺装备 准终 单件0 备料 铸造毛坯 铸造车间5 热处理 时效处理 铸造车间10 粗车粗车右端面至 78,粗车外圆 125 深 5钻通孔 16,粗镗内孔 34 深 29,粗车小凸台端面至 20机加工车间 CA6140 三爪卡盘15 粗车粗车右端面至 71粗车外圆 128 深 9粗车内孔 98 深 6.8机加工车间 CA6140三爪卡盘,90 度偏刀,盲孔偏刀,游标卡尺底图号 20 半精车半精车端面保证尺寸 70半精车外圆 121.4 深 5法精镗内孔 39.6 深 27半精镗内孔 32 深 28半精镗内孔保证尺寸 17.5半精车小凸台端面保证尺寸 16机加工车间 CA6140三爪卡盘,YT590 度偏刀,YT5 镗刀,游标卡尺,内径百分尺25 半精车半精车右端面到 69半精车外圆 125.4 长 9半精镗内孔 199.6 长 7机加工车间 CA6140三爪卡盘,90 度偏刀,盲孔偏刀,游标卡尺a设计(日期)审核(日期)会签(日期)标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 田宇产品型号 零(部)件图号 共 2 页XX 大学 机械加工工艺过程卡片 产品名称 零(部)件名称 离心式微电机水泵连接座第 2 页材料牌号 HT200毛坯种类铸造件毛坯外形尺寸 156X156X83每坯件数 1每台件数 1工序时间工序号工序名称 工序内容 车间 工段 设备 工艺装备 准终 单件30 钻 钻通孔 机加工车间 Z5125A 钻模,7 钻头, 游标卡尺35 钻 钻孔、攻螺纹 机加工车间 Z5125A钻模,7 钻头,4.1 钻头,M5 丝锥 ,游标卡尺,螺纹塞规40 钳 去毛刺 机加工车间45 磨 磨内孔保证尺寸 40 深 5 磨外圆保证尺寸 121 深 5 机加工车间 万能外圆磨 床专用夹具,砂轮,内径千分尺,外径千分尺,底图号 50 磨 磨内孔保证尺寸 100 深 7 磨外圆保证尺寸 125 深 9 机加工车间 万能外圆磨 床专用夹具,砂轮,内径千分尺,外径千分尺,55 检验 机加工车间装订号设计(日期)审核(日期)会签(日期)标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 田宇单位代码 学 号 分 类 号 密 级 课 程 设 计连接座零件加工工艺及夹具设计院 ( 系 ) 名 称专 业 名 称学 生 姓 名指 导 教 师年 月 日连接座零件加工工艺及夹具设计摘 要水泵连接座零件加工工艺及夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。关键词:工艺,工序,切削用量,夹紧,定位,误差AbstractMicro centrifugal motor pump connecting seat parts processing technology and design of drilling jig design is the process design, including machining process design and fixture three. In the process of design should first understand the analysis of parts, parts of the process to design a blank structure, and choose the good components the processing datum, designs the process routes of the parts; then the parts of each labor step process size calculation, is the key to decide the craft equipment and the cutting process of the various design parameters; then the special fixture, the fixture selection for the various components of the design, such as connecting parts positioning device, clamping element, guiding element, clamp and machine tools and other components; positioning error is calculated when the fixture, analysis the rationality and shortcoming of fixture structure, improve and design in later.Keywords: process, process, cutting, clamping, positioning, error目 录摘 要 IIAbstract.III第 1 章 序 言.1第 2 章 零件的分析.22.1 零件的形状 22.2 零件的工艺分析 3第 3 章 工艺规程设计.43.1 确定毛胚的制造形式 43.2 基面的选择 43.3 制定工艺路线 53.3.1 工艺路线方案一 .53.3.2 工艺路线方案二 .63.3.3 工艺方案的比较与分析 .63.4 选择加工设备和工艺装备 83.4.1 机床选用 .83.4.2 选择刀具 .83.4.3 选择量具 .83.5 机械加工余量、工序尺寸及毛坯尺寸的确定 83.5.1 外圆加工表面及端面 .103.5.2 两孔的加工余量 .103.6 确定切削用量及基本工时 .103.6.1 工序 .103.6.2 工序 .133.6.3 工序 .143.6.4 工序 .173.6.5 工序 .173.6.6 工序 .20第 4 章 车右端面夹具设计.224.1 问题的提出 .224.2 夹具的设计 .224.2.1 定位基准的选择 224.2.2 定位元件的设计 224.2.3 切削力及夹紧力的计算 224.2.4 加紧元件的设计 244.2.5 紧固元件的选择 244.2.6 夹具操作说明 24第 5 章 车削右端面夹具设计.255.1 夹具的设计 255.1.1 定位分析 .255.1.2 定位原理 .255.1.3 定位元件的分析 .265.1.4 夹紧元件的选择 .265.1.5 定位误差的分析 265.1.6 夹紧力的计算 275.2 夹具设计及操作的简要说明 .28总 结.29致 谢.30参 考 文 献.310 0第 1 章 序 言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。连接座零件加工工艺及夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等的基础下,进行的一个全面的考核。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证尺寸证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。1 1第 2 章 零件的分析2.1 零件的形状题目给的零件是连接座零件,泵壳零件,主要作用是起固定连接作用。零件左端外圆与泵壳连接,在 孔内;右端 外圆与机座连接,中间612h710H712h与轴承连接,使电机传动达到平稳。40H零件的实际形状如上图所示, 从零件图上看,该零件是典型的零件,结构比较简单。具体尺寸,公差如下图所示。零件主视图零件左视图2 22.2 零件的工艺分析由零件图可知,其材料为 HT200,该材料为灰铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨零件。零件的装配基准为 的外圆,右端 的外圆和中间 的孔,其加6125h712h640H工精度要求高。该类零件在加工和使用过程中都要重点考虑零件的圆跳动问题。连接座零件主要加工表面为:1.车 外圆及端面,表面粗糙度 值为 3.265aR。2. 车 外圆及端面,表面粗糙度 值 3.2 。3.车 轴承装配孔,m712haRm640表面粗糙度 值 3.2 。4.半精车侧面,保证尺寸 23 及表面粗糙度 值aRm a3.2 。5.磨削零件左右两外圆面,保证尺寸 5 ,69 和 9 ,两侧面粗糙度a值 6.3 、12.5 ,法兰面粗糙度 值 6.3 。aR连接座共有两组加工表面,他们之间有一定的位置要求。现分述如下:(1)左端的加工表面:这一组加工表面包括:右端面,125 外圆,100 内圆,倒角,钻通孔 7,钻孔并攻丝。这一部份只有端面有 6.3 的粗糙度要求,100 的内圆孔有 25 的粗糙度要求。其要求并不高,粗车后半精车就可以达到精度要求。而钻工没有精度要求,因此一道工序就可以达到要求,并不需要扩孔、铰孔等工序。(2).右端面的加工表面:这一组加工表面包括:右端面;121h7 的外圆,粗糙度为 3.2、6.3;外径为50、内径为 40 的小凸台,粗糙度为 3.2,并带有倒角;32 的小凹槽,粗糙度为25;钻 17.5 的中心孔,钻 7 通孔。其要求也不高,粗车后半精车就可以达到精度要求。其中,17.5、40 的孔或内圆直接在上做镗工就行了。3 3第 3 章 工艺规程设计本连接座来自 CA6140 车床,车床年产量为 10 万台,每台车床需要该零件 1 个,备品率为 19%,废品率为 0.25%,每日工作班次为 2 班。该零件材料为 HT200,考虑到零件在工作时要有高的耐磨性,所以选择铸铁铸造。依据设计要求 Q=100000 件/年,n=1 件/台;结合生产实际,备品率 和 废品率 分别取 19%和 0.25%代入公式得该工件的生产纲领N=2XQn(1+)(1+)=238595 件/年3.1 确定毛胚的制造形式零件材料为 ,铸件的特点是液态成形,其主要优点是适应性强,即适用于20HT不同重量、不同壁厚的铸件,也适用于不同的金属,还特别适应制造形状复杂的铸件。考虑到零件在使用过程中起连接作用,分析其在工作过程中所受载荷,最后选用铸件,以便使金属纤维尽量不被切断,保证零件工作可靠。年产量已达成批生产水平,而且零件轮廓尺寸不大,可以采用砂型铸造,这从提高生产效率,保证加工精度,减少生产成本上考虑,也是应该的。3.2 基面的选择基面选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可以使加工质量得到保证,生产效率得以提高。否则,不但使加工工艺过程中的问题百出,更有4 4甚者,还会造成零件大批报废,使生产无法正常进行。粗基准的选择,对像连接座这样的零件来说,选好粗基准是至关重要的。对本零件来说,如果以 外圆的端面做基准,则可能造成这一组内外圆的面与零件的外形6125h不对称,按照有关粗基准的选择原则(即当零件有不加工表面时,应以这些不加工表面做粗基准,若零件有若干个不加工表面时,则应以与加工表面要求相对应位置精度较高的不加工表面做为粗基准)。零件图中给出了以中心轴线为基准,加工时零件绕基准轴线作无轴向移动旋转一周时,在任一测量平面内的径向跳动量均不得大于公差值0.04 。最后选取 做为粗基准,利用内钳式三爪卡盘卡住这个面做主要定位m710H面。对于精基准而言,主要应该考虑基准重合的问题,当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不在重复。3.3 制定工艺路线制定工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已经确定为成批生产的条件下,可以考虑采用万能性机床配以专用夹具,并尽量使工序集中来提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量下降。3.3.1 工艺路线方案一工序 粗车 的端面及外圆,粗镗 的孔,粗车距离为 8 的面,倒125710Hm角为 。0451工序 掉头,粗车 的端面及外圆,粗车 的端面,粗车距离为 的面,56粗镗 。2,工序 半精车 端面及外圆,半精车距离为 的面,半精镗 的孔。15m8710H工序 掉头,半精车 的端面及外圆,半精车距离为 的端面,半精镗216的孔。40工序 精镗 。10工序 精车 ,精镗 ,倒角 1 。240045工序 钻孔 ,钻孔 。7673工序 钻螺纹孔及攻螺纹 。M工序 钳去毛刺。5 5工序 终检。工序 入库。3.3.2 工艺路线方案二工序 机器砂模造型。工序 时效处理。工序 划粗加工线。工序 按划线车 端面,尺寸保持 ,车 至 ,)(6125025.hm9)(6125025.h.17车 至 ,深 。)(710035.H.97m工序 掉头,卡 ,车 端面,粗糙度值为 ,尺寸)(025.)(71018.hm3.保持 ;车 端面,粗糙度值为 ,尺寸保持 ;车m2)(108.h5271至 ; 成;车 至 。)(7108.h52364H.3工序 按线车 端面,粗糙度值为 ,尺寸保持 69 成;车距离)(6025.m为 的面成;车 至 ,深 。713.97工序 掉头,卡 。车 端面,粗糙度值为 6.3 ,)(025.h)(1018.hm3.6尺寸保持 成;车 18.外圆至 ;车 孔至 。01.5 54.39工序 磨 成;磨 成。)(62025. )(640.H工序 钻孔 ,钻孔 ,钻螺纹孔以及攻螺纹 。mm73,54M工序 终检。工序 入库。3.3.3 工艺方案的比较与分析上述两个方案的特点在于:方案一的定位和装夹等都比较方便,但是要更换多台设备,加工过程比较繁琐,而且在加工过程中位置精度不易保证。方案二减少了装夹次数,但是要及时更换刀具,因为有些工序在车床上也可以加工,镗、钻孔等等,需要换上相应的刀具。而且在磨削过程有一定难度,要设计专用夹具。因此综合两个工艺方案,取优弃劣,具体工艺过程如下:工序 机器砂模造型。工序 时效处理。工序 划粗加工线。工序 按划线车 端面,尺寸保持 ,车 至 ,)(6125025.hm9)(6125025.h.17车 至 ,深 。)(710035.H.97m6 6工序 掉头,卡 ,车 端面,粗糙度值为 ,尺寸)(6125025.h)(71018.hm3.6保持 ;车 端面,粗糙度值为 ,尺寸保持 ;车m12)(708. m5271至 ;钻 , 成;车 至 。)(708.h3364H5.3工序 按线车 端面,粗糙度值为 ,尺寸保持 69 成;车距离)(61025.h.为 的面成;车 至 ,深 。73H.97工序 掉头,卡 。车 端面,粗糙度值为 6.3 ,)(025.)(1018.hm3.6尺寸保持 成;车 118.h外圆至 ;车 孔至 。01.5 54.39工序 磨 成;磨 成。)(62025. )(640.工序 钻孔 ,钻螺纹孔以及攻螺纹 。m73, M工序 终检。工序 入库。以上加工方案大致看来大致还是合理的,但通过仔细考虑零件的技术要求以及可能采取的加工手段之后,就会发现仍有问题。在加工过程要防止圆跳动的问题,上述方案在防止圆跳动方面仍不佳,而且在磨削过程中有一定难度,夹具设计有一定困难,所以经过再一次详细的分析,最终确定加工路线如下:工序 机器砂模造型。工序 时效处理。工序 划粗加工线。工序 按划线粗车 端面,尺寸保持 ,粗车 至)(6125025.hm10)(6125025.h,粗镗 至 ,深 。5.127)(71003.H97m工序 掉头,卡 ,粗车 端面,粗糙度值为 ,尺025. )(71018.hm3.寸保持 ;粗车 端面,粗糙度值为 ,尺寸保持 ;粗车m)(218.h71至 ;锪 成;粗车 至 。)(712018.h5.364H5.3工序 半精车 端面,粗糙度值为 ,尺寸保持 70 ;半精车)(6025.距离为 的面成;半精镗 至 ,深 。)(7035.9m7工序 掉头,卡 ,半精车 端面,粗糙度值为 ,102.h)(12018.hm3.6尺寸保持 成;半精车 )(18.外圆至 ;半精车 孔至 。01.5 4h59工序 精镗 成。7035.H工序 钻孔 ,钻孔 ,钻螺纹底孔及攻螺纹 。2m73,64M工序 磨 成;磨 成;磨 )(712018.h成。)(05.h)(4018.工序 终检入库。7 73.4 选择加工设备和工艺装备3.4.1 机床选用.工序和工序是粗车、粗镗和半精车、半精镗。各工序的工步数不多,成批量生产,故选用卧式车床就能满足要求。本零件外轮廓尺寸不大,精度要求属于中等要求,选用最常用的-型卧式车床。参考根据机械制造设计工工艺简明手册表.-。.工序是钻孔,选用摇臂钻床。.工序是磨零件左右外圆面,这两个面的要求精度都比较高,从经济角度看,采用万能磨床。3.4.2 选择刀具.在车床上加工的工序,一般选用硬质合金车刀和镗刀。加工刀具选用 YG6 类硬质合金车刀,它的主要应用范围为普通铸铁、冷硬铸铁、高温合金的精加工和半精加工。为提高生产率及经济性,可选用可转位车刀(GB5343.1-85,GB5343.2-85)。.钻孔时选用高速钢麻花钻,参考机械加工工艺手册 (主编 孟少农) ,第二卷表 10.21-47 及表 10.2-53 可得到所有参数。.磨具的选用:磨具通常又称为砂轮。是磨削加工所使用的“刀具” 。磨具的性能主要取决于磨具的磨料、结合剂、粒度、硬度、组织以及砂轮的形状和尺寸。参考简明机械加工工艺手册 (主编 徐圣群) 表 12-47,选择双斜边二号砂轮。3.4.3 选择量具本零件属于成批量生产,一般均采用通常量具。选择量具的方法有两种:一是按计量器具的不确定度选择;二是按计量器的测量方法极限误差选择。采用其中的一种方法即可。3.5 机械加工余量、工序尺寸及毛坯尺寸的确定“连接座” 零件材料为 HT200,查机械加工工艺手册 (以后简称工艺手册 ) ,表 2.2-17 各种铸铁的性能比较,灰铸铁的硬度 HB 为 143269,表 2.2-23 灰铸铁的物理性能,HT200 密度 =7.27.3( ) ,计算零件毛坯的重量约为 2 。3cmg kg表 3-1 机械加工车间的生产性质生产类别 同类零件的年产量 件8 8重型(零件重2000kg)中型(零件重1002000kg)轻型(零件重120250 6.04.0顶、侧面底 面铸孔的机械加工余量一般按浇注时位置处于顶面的机械加工余量选择。根据上述原始资料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸。3.5.1 外圆加工表面及端面由零件图已知数据可知,对外圆 和外圆 的要求精度较)(6125025.h)(712018.h高,经过粗车半精车磨削。由机械加工工艺手册表 3.126 可知,单边余量已能满足加工要求。m5.7两端面的精度要求也较高,也由机械加工工艺手册表 3.126 可知,单边余量已能满足加工要求。23.5.2 两孔的加工余量孔 的精度要求相对不高,孔内粗糙度值为 25 ,直接采用直径为 的25mm25麻花钻头钻孔即可。孔 的精度要求相对较高,孔壁粗糙度值为 3.2 ,需要经过细加工过程,640H由机械加工工艺手册表 3.126 可知,余量为 5 已能满足加工要求。详细尺寸标注见零件毛坯图3.6 确定切削用量及基本工时切削用量一般包括切削深度、进给量及切削速度三项。确定方法是先是确定切削深度、进给量,再确定切削速度。现根据切削用量简明手册 (第三版,艾兴、肖诗纲编,1993 年机械工业出版社出版)确定本零件各工序的切削用量所选用的表格均加以*号,与机械制造设计工工艺简明手册的表区别。3.6.1 工序本工序为粗车 端面,车 至 ,粗镗粗镗)(6125025.h)(6125025.h.17至 ,已知加工材料为灰铸铁,铸件,有外皮,机床 C6201 普通)(710035.H.97车床,工件用内钳式卡盘固定。3.6.1.1 确定粗车右端面的切削用量10 10所选刀具为 YG6 硬质合金可转位车刀。根据切削用量简明手册表 1.1,由于C6201 机床的中心高为 200 (表 1.30) ,故选刀杆尺寸 = ,刀mHBm2516片厚度为 。选择车刀几何形状为卷屑槽带倒棱型前刀面,前角 = ,后角5.4 0V= ,主偏角 = ,副偏角 = ,刃倾角 = ,刀尖圆弧半径 = 。06vK09vK01s0sr8.确定切削深度 pa由于单边余量为 ,可在一次走刀内完成,故= = (3-p2695.7m.31).确定进给量 f根据切削加工简明实用手册可知:表 1.4刀杆尺寸为 , ,工件直径 400 之间时,m1625pam410进给量 =0.51.0fr按 C6201 机床进给量(表 4.29)在机械制造工艺设计手册可知:=0.7f确定的进给量尚需满足机床进给机构强度的要求,故需进行校验根据表 130,C6201 机床进给机构允许进给力 =3530 。maxFN根据表 1.21,当强度在 174207 时, , , =HBSp4f75.0rmrK时,径向进给力: =950 。045RFN切削时 的修正系数为 =1.0, =1.0, =1.17(表 1.292) ,故实际f rofKsFfkrFfK进给力为:=950 =1111.5 (3-f17.N2)由于切削时进给力小于机床进给机构允许的进给力,故所选 = 可用。frm7.0.选择刀具磨钝标准及耐用度根据切削用量简明使用手册表 1.9,车刀后刀面最大磨损量取为 ,车刀5.1寿命 = 。Tmin60.确定切削速度 0V切削速度可根据公式计算,也可直接有表中查出。根据切削用量简明使用手册表 1.11,当 硬质合金刀加工硬度 2002196YG的铸件, , ,切削速度 = 。HBSpa4frm75. Vmin3切削速度的修正系数为 =1.0, =0.92, 0.8, =1.0, =1.0(见表tvKvsvKTvKv11 111.28) ,故:= tVvK=63 (3-00.184.920.13)min48= = =120 (3-nDc1127ir4)根据 C6201 车床说明书选择=1250nmir这时实际切削速度 为:cV= = (3-1cD01257min5).校验机床功率切削时的功率可由表查出,也可按公式进行计算。由切削用量简明使用手册表 1.25, = , ,HBS160245pam3f,切削速度 时,rm75.0min50V=CPKW7.1切削功率的修正系数 =0.73, =0.9,故实际切削时间的功率为:krcPcr0=1.7 =1.2 (3-3.6)根据表 1.30,当 = 时,机床主轴允许功率为 = , ,故所nmi125r EPKW9.5CEP选切削用量可在 C6201 机床上进行,最后决定的切削用量为:=3.75 , = , = = , =paf7.0ni125rsr08.Vmin0.倒角 为了缩短辅助时间,取倒角时的主轴转速与钻孔相同srn28.3换车刀手动进给。. 计算基本工时(3-nflt7)12 12式中 = + + , = m127Llyl由切削用量简明使用手册表 1.26,车削时的入切量及超切量 y+ = ,则m1= + =1278= = (3-mt7.01258in468)3.6.1.3 确定粗镗 的切削用量及基本工时粗镗 ,本工序采用计算法。10所选用刀具为硬质合金(钨钴类) ,直径为 的圆形镗刀。6YGm20.确定切削深度 pa= =25.确定进给量 f根据切削用量简明使用手册表 1.5 可知,当粗镗铸件时,镗刀直径 ,m20pa,镗刀伸出长度为 时:m3m125=0.150.40fr按 C6201 机床的进给量(表 4.29) ,选择,=0.25f.确定切削速度 V= (3-VyvxpmKfaTC9)式中 = , =0.2, =0.20, = , =0.15Cv8.19vyin60x(3-65.089.2560819.2. V10)=37 min= = (3-DV10974.3min12r11)按 C6201 机床的转速,选择=160 =2.6nmirsr13 13.计算基本工时选镗刀的主偏角 = ,则 = , , , ,rK0451Lm5.369mL4203, , ,则:mf25.0sn26.i= =117 iLT.249s3.6.2 工序车 端面,粗糙度值为 ,尺寸保持 ;车 端面,)(712018.hm3.612)(7108.h粗糙度值为 ,尺寸保持 ;车 至 ;车 至 。m571)(7208.h5.364H5.3本工序仍为粗车。已知条件与工序相同,车端面及倒角,可采用工序相同的可转位车刀。采用工序确定切削用量的方法,得本工序的切削用量及基本时间如下:a =2.5 f=0.65 n=3.8 v=50.4 T =56pmrmsrminis3.6.3 工序半精车 端面,粗糙度值为 ,尺寸保持 69 成;车距离为)(6125025.h3.6的面成;半精镗 至 ,深 。8)(7035.H973.6.3.1 确定半精车右端面的切削用量所选刀具为 YG6 硬质合金可转位车刀。根据切削用量简明手册表 1.1,由于C6021 机床的中心高为 200 (表 1.30) ,故选刀杆尺寸 = ,刀mHBm2516片厚度为 。选择车刀几何形状为卷屑槽带倒棱型前刀面,前角 = ,后角5.4 0V= ,主偏角 = ,副偏角 = ,刃倾角 = ,刀尖圆弧半径 = 。06vK09vK01s0sr8.确定切削深度 pa由于单边余量为 ,可在一次走刀内完成,故.2= = p5.m21.确定进给量 f根据切削加工简明实用手册可知:表 1.4刀杆尺寸为 , ,工件直径 400 之间时,m1625pa410进给量 =0.51.0frm按 C6201 机床进给量(表 4.29)在机械制造工艺设计手册可知:14 14=0.7frm确定的进给量尚需满足机床进给机构强度的要求,故需进行校验根据表 130,C6201 机床进给机构允许进给力 =3530 。axFN根据表 1.21,当强度在 174207 时, , , =HBSpm4f75.0rrK时,径向进给力: =950 。045RFN切削时 的修正系数为 =1.0, =1.0, =1.17(表 1.292) ,故实际f rofKsFfkrFfK进给力为:=950 =1111.5 由f17.N于切削时进给力小于机床进给机构允许的进给力,故所选 = 可用。frm7.0.选择刀具磨钝标准及耐用度根据切削用量简明使用手册表 1.9,车刀后刀面最大磨损量取为 ,车刀5.1寿命 = 。Tmin60.确定切削速度 0V切削速度可根据公式计算,也可直接有表中查出。根据切削用量简明使用手册表 1.11,当 硬质合金刀加工硬度 20021915YT的铸件, , ,切削速度 = 。HBSpa4frm75. Vmin63切削速度的修正系数为 =1.0, =0.92, 0.8, =1.0, =1.0(见表tvKvsvKTvKv1.28) ,故:= tVv=63 (3-00.184.920.112)min48= = =120 (3-nDc127ir13)根据 C6201 车床说明书选择=1250nmir这时实际切削速度 为:cV= = (3-1cD01257min14).校验机床功率切削时的功率可由表查出,也可按公式进行计算。15 15由切削用量简明使用手册表 1.25, = , ,HBS160245pam3f,切削速度 时,rm75.0min50V=CPkw7.1切削功率的修正系数 =0.73, =0.9,故实际切削时间的功率为:rcPcrK0=1.7 =1.2 3.k根据表 1.30,当 = 时,机床主轴允许功率为 = , ,故所ni125EPkw9.5CEP选切削用量可在 C6201 机床上进行,最后决定的切削用量为:=1.25 , = , = = , =pamfr7.0nmi125rsr08.Vmin0.计算基本工时(3-flt15)式中 = + + , = m127Llyl由切削用量简明使用手册表 1.26,车削时的入切量及超切量 y+ = ,则m1=126+ =128= =mt7.0125in43.6.3.2 确定半精镗 的切削用量)(3H所选用的刀具为 YG6X 硬质合金圆形镗刀,主偏角为 K =45 ,直径为 16mm 的圆形V0镗刀,其耐用度为 。60Tin.确定切削深度 a pm25.根据表 1.5 ,当半精镗铸料,镗刀直径为 ,a ,镗刀伸出长度* 16pm2时,进给量为: 。m80rf1.0 .确定切削速度 按表 1.27 的计算公式确定*V = (3-16)式中 C =189.8 m = 0.2 X =0.15 Y =0.20 v vvmin60TV=124.6 in选择 C620-1 机床转速:n=vyxpKfaTCMi13045.6210r16 16n =1200 =20minrsr实际切削速度为: v = 2.08 s.确定基本时间确定半精镗孔 的基本时间 50sm10173.6.4 工序半精车 端面,粗糙度值为 6.3 ,尺寸保持 成;半精车)(712018.hm3.601.5)(08.外圆至 ;车 孔至 。540h59本工序仍半精车。已知条件与工序相同,车端面,可采用工序相同的可转位车刀。3.6.5 工序钻孔 ,钻孔 ,钻螺纹孔以及攻螺纹 。25mm73,654M3.6.5.1 确定钻孔 的切削用量钻孔 ,本工序采用计算法。表 3-5 高速钢麻花钻的类型和用途标准号 类型 直径范围(mm) 用途GB1436-85 直柄麻花钻 2.020.0在各种机床上,用钻模或不用钻模钻孔GB1437-85 直柄长麻花钻 1.031.5在各种机床上,用钻模或不用钻模钻孔GB1438-85 锥柄麻花钻 3.0100.0在各种机床上,用钻模或不用钻模钻孔GB1439-85 锥柄长麻花钻 5.050.0在各种机床上,用钻模或不用钻模钻孔选用 X3080 25 摇臂钻床,查机械加工工艺手册 孟少农 主编,查机表2.4-37 钻头的磨钝标准及耐用度可得,耐用度为 4500,表 10.2-5 标准高速钢麻花钻的直径系列选择锥柄长,麻花钻 ,则螺旋角 =30 ,锋交 2 =118 ,后角 a =102500f,横刃斜角 =50 ,L=197mm,l =116mm。001表 3-6 标准高速钢麻花钻的全长和沟槽长度(摘自 GB6137-85) mm直柄麻花钻直径范围l l111.8013.20 151 10118表 3-7 通用型麻花钻的主要几何参数的推存值(根据 GB6137-85) ()d (mm) 2 f 8.618.00 30 118 12 4060表 3-8 钻头、扩孔钻和铰刀的磨钝标准及耐用度( 1)后刀面最大磨损限度 mm钻头直径 d0(mm)刀具材料 加工材料20高速钢 铸铁 0.50.8(2)单刃加工刀具耐用度 T min刀具直径d0(mm)刀具类型 加工材料 刀具材料1120钻头(钻孔及扩孔)铸铁、铜合金及合金高速钢 60钻头后刀面最大磨损限度为 0.50.8mm 刀具耐用度 T = 60 min.确定进给量查机械加工工艺手册 孟少农 主编,第二卷表 10.4 高速钢钻头钻孔的进给量为 f=0.250.65 ,根据表 4.13 中可知,进给量取 f=0.60 。zm* rm.确定切削速度查机械加工工艺手册 孟少农 主编,表 10.4-17 高速钢钻头在灰铸铁(190HBS)上钻孔的切削速度轴向力,扭矩

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号