【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

任 务 书

一、设计题目:输出轴机械加工工艺规程及10×φ20孔夹具设计

二、原始资料

(1) 被加工零件的零件图 1张

(2) 生产类型:(中批或大批大量生产)

三、上交材料

1.所加工的零件图 1张

2.毛坯图 1张

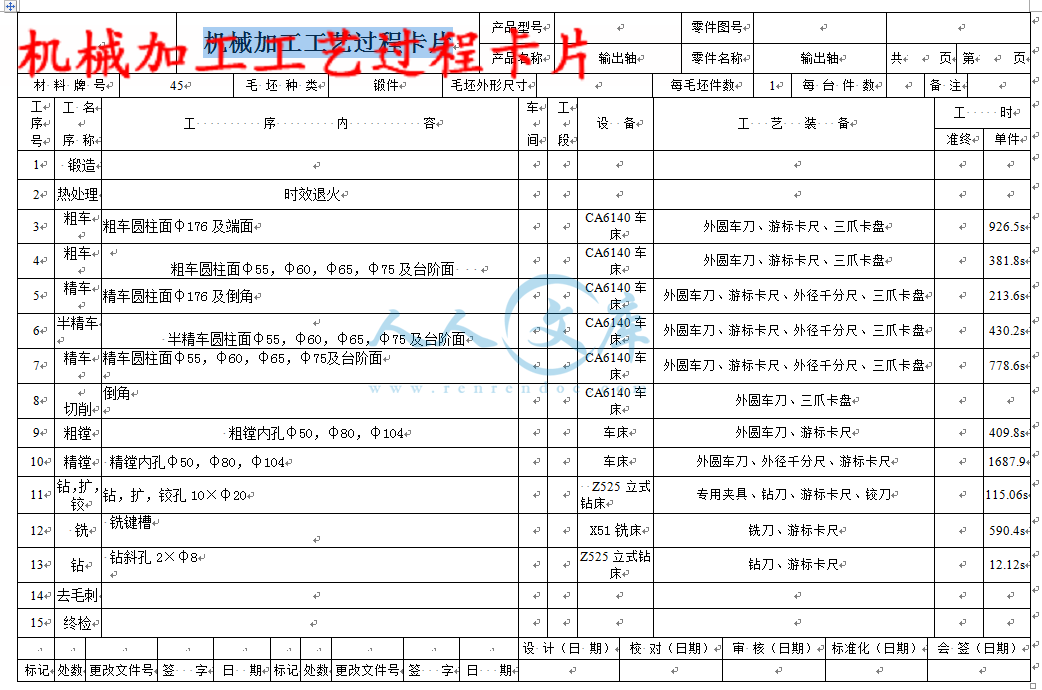

3.编制机械加工工艺过程卡片 1套

4.编制所设计夹具对应的那道工序的机械加工工序卡片 1套

5.绘制夹具装配图(A0或A1) 1张

6.绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。 1张

7.课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。(约5000-8000字) 1份

四、进度安排

本课程设计要求在3周内完成。

1.第l~2天查资料,绘制零件图。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具装配图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天,完成图纸和说明书的输出打印。

8.第20~21天,答辩

五、指导教师评语

该生设计的过程中表现 ,设计内容反映的基本概念及计算 ,设计方案 ,图纸表达 ,说明书撰写 。

摘 要

机械制造技术基础课程设计是在学过机械制造技术基础课程,并进行生产实习基础上进行的一个教学环节。随着现代机械加工行业发生着深刻的结构性变化,工艺的设计与改良已成为相关企业生存和发展的必要条件。为了锻炼分析问题、解决问题的能力,进行了这次课程设计。根据六点定位原理,对零件夹具进行设计,把零件完全定位后,再进行加工。设计时,首先大致观察零件图,对夹具初步设计,再根据要求进行更改,以达到要求,把几个重要表面加工,具有一定的尺寸、形状、位置。本文首先介绍了输出轴的作用和工艺分析,其次确定毛坯尺寸,然后进行了然后进行了工艺规程设计,最后对10×φ20的孔进行了夹具设计。

Abstract

Mechanical manufacturing technology foundation course design is basic course in all learned machinery manufacturing technology, and on the basis of production practice teaching link. With modern machinery processing industry has a profound structural changes, process design and improvement of related enterprise survival and development has become a necessary condition. In order to exercise their analysis problem, problem-solving ability, in the course design. According to the principle of locating at six’ to design of fixture, the parts after complete orientation, then carry on the processing. Part drawing design, the frist general observation, the preliminary design of the fixture, the changes according to the requirement, in order to achieve the requirements, the processing, the surface of several important has a certain size, shape ,location. This article first introduced the output shaft function and the craft analysis, next the definite semi finished materials size, then has carried on the technological

process design, finally ,10×φ20 holes for fixture design .

目录

1.输出轴零件工艺分析......................................1

1.1输出轴零件的作用.......................................1

1.2输出轴零件的工艺性分析.................................1

2.确定毛坯...............................................1

2.1选择毛坯...............................................1

2.2确定毛坯尺寸..........................................1 3.工艺路线的确定..........................................3

3.1选择定位基准...........................................3

3.2各表面加工方法的选择...................................3

3.3确定工艺路线...........................................4

4.加工余量和工序尺寸的确定................................4

4.1加工余量和工序尺寸及毛坯尺寸的确定.....................4

5.切削用量和基本时间的确定................................7

5.1切削用量的确定.........................................7

5.2时间定额的确定.........................................9

6.机床夹具设计...........................................10

6.1定位分析与定位误差分析................................10

6.2夹紧机构与夹紧力分析计算..............................10

6.3对刀及导引装置设计....................................11

6.4夹具方案设计与装配图..................................11

7.参考文献 ..............................................12

1.输出轴零件工艺分析

1.1输出轴零件的作用

一.传递转矩,使车床主轴获得旋转动力。

二.工作过程经常承受载荷。

三.支撑传动零部件。零件的材料为45钢,是最常用的碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。

综合全部技术要求,选择锻件。由于是大批量生产,采用模锻.

1.2输出轴零件的工艺性分析

从零件分析,该输出轴结构简单,属于阶梯轴类件。其结构复杂程度一般,其有三个过渡台阶,一个锥度台阶。根据表面粗糙度要求和生产类型,表面加工根围粗加工和精加工。加工时应把精加工和粗加工分开,这样经多次加工以后逐渐减少了零件的变形误差。此零件的毛坯为模锻件,外形不需要加工。该轴的加工以车削为主,车削时应保证外圆的同轴度。在精车前安排了热处理工艺,以提高轴的疲劳强度和保证零件的内应力减少,稳定尺寸、减少零件变形。并能保证工件变形之后能在半精车时纠正。

2.确定毛坯

2.1选择毛坯

毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。根据零件的材料,推荐用型材或锻件,但从经济方面着想,如用型材中的棒料,加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而锻件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。本零件生产批量为大批量,所以综上所叙选择锻件中的模锻

2.2确定毛坯尺寸

初步估算毛坯质量约8Kg,查机械制造技术基础课程设计指导书,锻件尺寸如下:

川公网安备: 51019002004831号

川公网安备: 51019002004831号