资源目录

压缩包内文档预览:(预览前20页/共32页)

编号:11595188

类型:共享资源

大小:1.01MB

格式:ZIP

上传时间:2018-12-11

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含9张CAD图纸、说明书

焊接

夹具

设计

cad

图纸

说明书

仿单

- 资源描述:

-

- 内容简介:

-

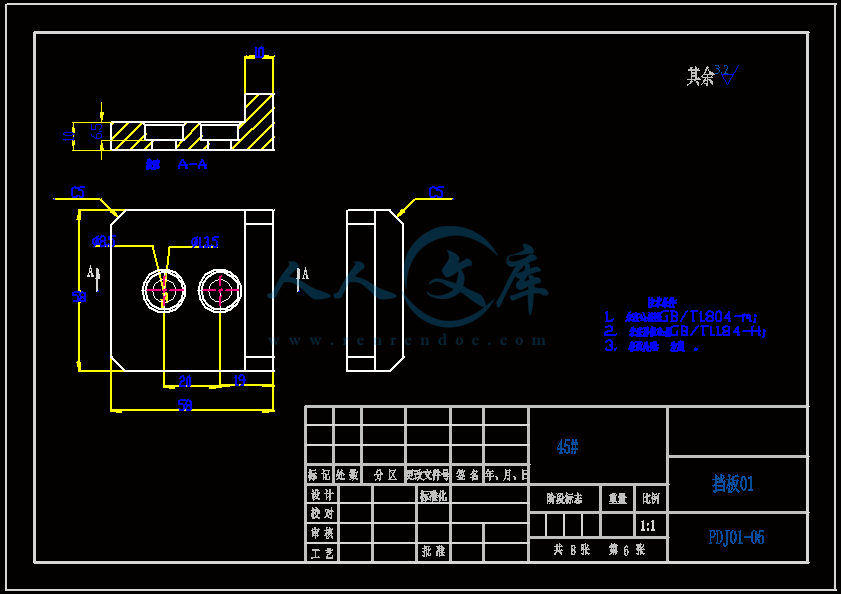

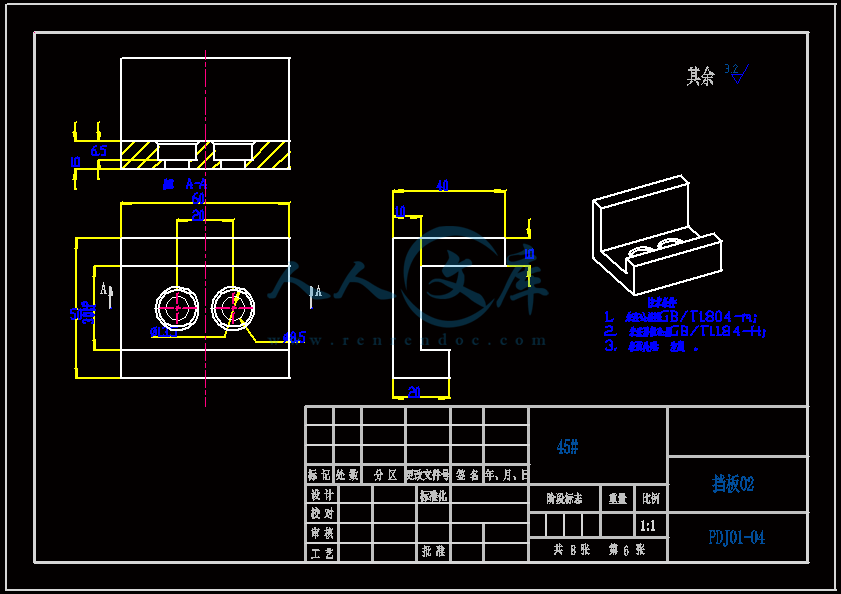

五邑大学毕业设计开题报告题 目: 焊接夹具设计院 系 机电工程系 专 业 机械工程及自动化 学 号 学生姓名 指导教师 阳大志 副教授 开题报告日期 五邑大学教务处制20年月摘 要焊接工装夹具就是将焊件准确定位和可靠夹紧,便于焊件进行装配和焊接、保证焊件结构精度方面要求的工艺装备。在现代焊接生产中积极推广和使用与产品结构相适应的工装夹具,对提高产品质量,减轻工人的劳动强度,加速焊接生产实现机械化、自动化进程等方面起着非常重要的作用。 在焊接生产过程中,焊接所需要的工时较少,而约占全部加工工时的2/3以上的时间是用于备料、装配及其他辅助的工作,极大的影响着焊接的生产速度。为此,必须大力推广使用机械化和自动化程度较高的装配焊接工艺装备。关键词: 焊接,工装夹具,自动化,定位 AbstractWelding fixture is to weld pieces of accurate positioning and reliable clamp for easy assembly and welding parts welding, weldment structure to ensure that the requirements of precision technology and equipment. In the active promotion of modern welding production and use of product structure compatible with the fixture, to improve product quality, reduce labor intensity, speed up the welding mechanization and automation of process and other aspects play a very important role. In the welding process, welding work required less machining time while accounting for about 2 / 3 of the time for preparation, assembly and other support work, a great impact on the production of welding speed. Therefore, we must vigorously promote the use of a higher degree of mechanization and automation of the assembly welding equipment. Keywords: Welding, fixtures, automation, positioning焊接夹具设计说明书目录1 夹具设计的目的意义及要求22 焊接结构件的分析22.1 焊接结构件组成及成分析 42.2 焊接结构件成分分析4 2.3 焊接结构件焊接性能 53制订焊接结构件的焊接工艺53.1 焊接方法及焊接规范 53.2 焊接材料的选择53.3 焊接工序的确定53.4 焊接质量的保证措施64 焊接夹具的设计 64.1夹具设计的基本要求.64.2定位方案的分析.64.3 定位元件的设计 .74.4 定位的实现方法 .84.5 定位误差的计算 .84.6 夹紧方案的分析 94.7 夹紧力的确定与计算 .104.8 夹紧气缸的选择.124.9 夹具体的设计 .134.10 夹具的精度分析 145、气缸工作原理及参数设定.155.1 气缸工作原理.155.2 参数设定.175.3夹具气压系统的设计与计算.175.4 确定气压缸的主要参数.175.5 确定各气缸的缸筒壁厚和耗气量.206 夹具使用说明.226.1 夹具体的安装说明.226.2夹具体的实用性说明226.3国家标准件的选择.236.4绘制夹具草图(见图)236.5 绘制正式装配图(见图)236.6 绘制零件图(见图)25小结.26致谢.27 参考文献.291、夹具设计的目的意义及要求 焊接工装夹具是将焊件准确定位并夹紧,用于装配和焊接的工艺装备。在焊接结构生产中,把用来装配进行定位焊的夹具称为装配夹具:而专门用来焊接焊件的夹具称为焊接夹具:把既用于装配又用于焊接的夹具称为装焊夹具。它们统称为焊接工装夹具。 对焊接工装夹具的设计要求:1)焊接工装夹具应动作迅速,操作方便,操作位置应处在工人容易接近,最宜操的部位。特别是手动夹具,其操作力不能过大,操作频率不能过高,操作高度应设在工人最容易用力的部位,当夹具处于夹紧装态时,应能自锁。 2)焊接工装夹具应有足够的装配焊接空间,不能影响焊接操作和焊工观察,不妨碍焊件的装卸,所有的定位原件和夹紧装置应与焊道保持适当距离或者布置在焊件的下方和侧面。夹紧机构的执行元件应能够伸缩或转位。 3)夹紧可靠,刚性适当,夹紧时不破坏焊件的定位位置和几何形状,夹紧后不使焊件松动滑移,又不使焊件的拘束度过大,产生较大的应力。 4)为了保证使用安全,应设置必要的安全连锁保护装置。 5)夹紧时不应损坏焊件的表面质量,夹紧薄件和软质材料的焊件时,应限制夹紧力,或者对压头行程限位,加大压头接触面积,添加铝铜衬垫等措施。 6)接近焊接部位的夹具,应考虑操作手把的隔热和防止焊接飞溅对夹紧机构和定位器表面的损伤。 7)夹具的施力点应位于焊件的支撑处或者布置在靠近支撑的地方,要防止支撑反力与夹紧力,支撑反力与重力形成力偶。 8)注意各种焊接方法在导热导电隔磁绝缘等方面对夹具提出的特殊要求。 9)用于大型板焊接结构的夹具,要有足够的强度和刚度,特别是夹具体的刚度,对结构的形状精度,尺寸精度影响较大。 10)在一个夹具上,定位器和夹紧机构的结构形式不宜过多,并且尽量选用一种动力源。 11)工装夹具本身应具有较好的制造工艺和较高的机械效率。 12)尽量选用已通用化标准化的夹紧机构及标准零部件来制作工装夹具。2、焊接工件结构件的分析21 结构组成分析 焊接结构件组陈如下表 名称数量底板1挡板12挡板22挡板32汽缸4橡胶压头4 22 焊接结构成分分析 名称材料底板60*60方管挡板145#挡板245#挡板345#汽缸双活塞旋转汽缸橡胶压头橡胶23 焊接结构件焊接性能分析 焊接性就是金属是否适应焊接加工而形成完整的、具备一定使用性能的焊接接头的特性。也就是说,金属焊接性的概念有两个方面的内容:一是金属在焊接加工中是否容易形成缺陷;二是焊成的接头在一定条件下可靠运行的能力。 在焊接过程中形成的缺陷主要有:1、气孔,焊缝表面或邻近表面的气孔比深埋气孔更危险,成串或密集气孔比单个气孔更危险;2、夹渣,夹渣或夹杂物截面积的大小成比例的降低材料的抗拉强度,但对屈服强度的影响较小;3、几何形状造成的不连续,几何形状造成的不连续性缺陷,如咬边,焊缝成型不良或烧穿等,不仅降低构件的有效截面积,还会产生应力集中;4、未熔合和未焊透,未熔合和未焊透比气孔夹渣更为有害;5、裂纹,裂纹是最危险的焊接缺陷。由于尖锐裂纹易产生尖端缺口效应,当出现三向应力状态和温度降低等情况时,裂纹可能失稳和扩展,造成结构撕裂。 由上表可知,该构件主要由中碳钢组成,在焊接过程中有产生热裂纹的倾向,这就要求在选用焊条时应严格限制焊条中的硫、磷的含量,硫、磷的含量总和应在0.25%以下,为了防止焊接过程中产生冷裂纹,在焊接前应该进行预热,焊接后及时进行回火热处理。3 制定焊接结构件的焊接工艺31 焊接方法及焊接规范 焊接方法:机械手自动焊接 焊接规范:焊接电流:120-150A,电压:50-60V,焊接预热:无要求32 焊接材料的选择 焊条可选用低氢型焊条J427或J507,因为低氢型焊条熔敷金属扩散氢量少,去硫能力强,所以熔敷金属塑性,韧性良好,抗开裂性能也良好。33 焊接工序的确定 构件的焊接按如下的顺序进行:先将垫块与底板相连接,再将支架与底板相连接。34 焊接质量的保证措施 焊前清除油污,氧化物等杂质,焊前应进行预热,预热温度应在150摄氏度以上,也不宜太高,焊后要进行立即(在焊件冷却到预热温度之前)进行消除应力的热处理,回火温度控制在600-650摄氏度,焊件在炉中加热和冷却应平缓,减少截面厚度方向的回火梯度。3.5 焊接点的分布 所需工件的焊点分布如下图所示,图中APNT 0 至APNT 13共14个焊点。4、焊接夹具的设计4.1夹具设计的基本要求a.保证工件的加工精度保证工件的加工精度是夹具设计的最基本要求。其关键在于,正确地确定定位方案、夹紧方案和刀具导向方式,合理地设计夹具的尺寸、公差和技术要求,必要时应进行误差的分析和计算。b.提高生产效率、减低制造成本夹具设计的总体方案应与生产纲领相适应。在大批量生产时,应尽量采用各种快速、高效的结构、自动装置和先进的控制方法,以缩短辅助时间,提高生产率;在中心批量生产中,则要求在满足夹具功能的前提下,尽量使夹具结构简单,容易制造,以降低夹具的制造成本。c.操作方便、省力和安全夹具的操作要尽量做到方便、省力,如有条件,尽可能采用气动、气及其他机械化夹紧装置、以减轻工人的劳动强度。并可较好地控制夹紧力。夹具操作位置应符合操作工人的习惯,必要时应有安全保护装置,以确保使用安全。d.便于排屑夹具的排屑是一个容易忽视的问题,如果排屑功能不好,切屑积集在夹具中,会破坏工件正确的定位;切屑带来的大量热量会引起夹具和工件的热变形,影响加工质量;切屑的的清扫又会增加辅助时间,降低生产率。切屑积集严重时,还会损伤刀具以致造成设备事故或工伤事故。因此,排屑问题在夹具设计时必须给予充分的注意,在设计高效组合机床夹具时尤为重要。e.有良好的结构工艺性夹具的结构应简单、合理,便于加工、装配、检验和维修,应尽可能选用标准元件和标准结构。夹具设计是一种相互关联的工作,通常是在参阅有关资料的情况下,按加工要求构思出设计方案,绘制出图样,经修改后确定夹具的结构。4.2 定位方案的分析工件的定位是指保证同一批工件在夹具中占有一致的正确加工位置。 这一位置的获得可以通过定位支承限制工件相应的自由度来实现。由运动学已知,任一刚体在空间三个互相垂直的坐标系中,有六个自由度。即沿三个坐标轴的移动自由度和绕三坐标轴的转动自由度,分别用、和、表示。六点定位原理的应用中可能出现完全定位、不完全定位、欠定位和过定位几种情况。常见的定位方式有工件以平面定位,工件以内孔定位,工件以外圆定位,工件以圆环面定位,工件以一面两孔定位以及工件以外圆柱面在V形块上定位等。定位方案设计是夹具设计的第一步,也是夹具设计中关键的一步。定位方案设计的好坏直接影响加工精度和加工效率,并且,定位方案一经确定,夹具和其它组成部分也大体随之确定。因此,对于方案问题必须慎重考虑,以满足设计的基本要求:a. 定位方式必须根据工件结构、加工技术要求确定。b. 定位元件(机构)设计和布置应保证工件定位稳定,并有足够的刚性。c. 对定位元件的材料和技术条件应有一定的要求,以确保定位精度的稳定性和使用的持久性。d. 定位方案应有可行性分析和论证。根据本课题工件的特点,本方案采用的是工件以一面、四个气缸压紧点来定位。根据焊接的方向和夹具夹紧力的方向,选择气缸体的底面确立一个平面来限制三个自由度,另外的三个自由度选择两个定位销来限制。4.3 定位元件的设计4.3.1定位元件选择的原则a. 高的精度定位元件的精度直接影响定位误差的大小,一般工厂多是根据经验取定定位元件的制造公差为工件上相应尺寸公差的1/3-1/5。定位过宽会降低定位精度,过严会使制造困难。b. 高的耐磨性定位元件要与工件经常接触,容易磨损。为避免因元件磨损而影响定位精度,所以要经常修理和更换定位元件。因此,要求定位元件的工作表面有足够的耐磨性。c. 足够的刚度和强度定位元件应避免由于工件的重量、夹紧力、焊接等因素的影响使其变形或损坏。d. 良好的工艺性定位元件的结构应便于加工、装配和维修,有时为了装配和维修方便,往往在夹具体上开有适当的工艺窗口。需经常更换的定位元件,其结构应便于更换。4.3.2选取“一面四点”定位方式的定位特点a. 可以简便地消除工件的六个自由度,使工件获得稳定可靠的定位;b. 有同时加工零件五个表面的可能性,既能高度集中工序,又有利于提高各面上孔的位置精度;c. “一面四点”可做为零件从粗加工到精加工全部工序的定位基准,使零件整个工艺过程基准统一,从而减少由基准转换带来的累积误差,有利于保证零件加工精度,同时,使机床各工序(工位)的许多部件(如夹具)实现通用化,有利于缩短设计、制造周期、降低成本;d. 于实现自动化定位、夹紧,并有利于防止切屑落于定位基面。4.4定位的实现方法根据焊接的方向和夹具夹紧力的方向,选择气缸体的底面确立一个平面来限制三个自由度,四个气缸限制两个自由度,剩下的一个自由度则由底面限制,这样气缸体的六个自由度全部消除,实现零件的定位,如图3-1所示:4.5 定位误差的计算由于一批零部件在夹具上定位时,各个工件所占据的位置不完全一样,加工后,各工件的加工尺寸必然大小不一,形成误差。4.5.1. 工件的转角误差 图3-2 转角误差示意图工件的转角误差 (3-1)式中 转角误差; 两个挡板最大间隙; 两个气缸连接块孔最大间隙 L 四个气缸安装孔中心距由文献6表5-13查得: (3-2) (3-3)由公式(3-1)、(3-2)、(3-3)得 arctan(0.052+0.052)/334=0.018故工件在任意方向偏转时,最大转角误差为0.018。4.5.2. 基准位移误差 图3-3基准位移误差示意图根据文献6表1.7-1查得:基准位移误差 (3-4) = 由式(3-2)、(3-4)得4.5.3. 基准不重合误差基准不重合误差应从定位基准到工序基准之间的所有尺寸的公差之和在加工尺寸方向上的投影,故基准不重合度误差=0。工件的定位误差(用表示)是基准位移误差和基准不重合误差的合成,故在求得基准位移误差和转角误差后,算得定位误差=0.052mm。此值小于工件相应位置度的三分之一,即0.052mm(0.3/3)mm=0.1mm。4.6 夹紧方案的分析a. 夹紧位置的确定夹紧位置选择的好坏直接影响到工件的加工精度、定位的可靠、工作的稳定性。夹紧力的位置应使夹紧力落在定位平面内,力求接近平面的中心。夹紧力的方向最好要和轴向力相对,再根据气缸体的大体形状,选择工件上表面为夹紧位置,方向向下,本道工序是粗镗加工,选择压板夹紧。b. 夹紧点的数目在确定夹紧力作用点的数目时,应遵从的原则是:对刚性较差的工件,夹紧力的数目应增多,力求避免单点集中夹紧,以图减小工件的夹紧变形;但夹紧点愈多,夹紧机构愈复杂,夹紧的可靠性愈差,所以采用多点夹紧时,应使夹紧点的数目为最小。考虑到该气缸体是铸件,使夹紧力分散,应采用多点夹紧。所以本设计采用压板进行压紧,四个压板可将压紧力分为四个。c. 确定夹具的类型由于要求大量大批生产。通用夹具、组合夹具、可调夹具、随行夹具显然不能满足加工精度的要求。为了使用和维修的方便,专门设计了结构紧凑的专用夹具。d. 确定夹紧方式(动力装置)按夹紧动力来源分,可以分为手动夹紧机构和自动夹紧机构。手动夹紧主要用于小批量生产,本设计是不适合的。夹紧装置中产生动力的部分叫动力装置,常用的动力装置有气动、气、电动等。夹紧装置中直接与工件的被夹压面接触并完成夹压作用的元件称为夹紧元件,本设计采用了气夹紧,解决了手动夹紧夹紧力不一致,误差大,精度低,工人劳动强度大等缺点。由于油液的不可压缩性,能传递较大的压力,比气压大10多倍,因此,在产生同样作用力的情况下,油缸直径可以小许多倍,使夹具结构更为紧凑。所以综合气压和气的优缺点后,最后选用气夹紧。4.7 夹紧力的确定与计算夹紧力大小的计算是个很复杂的问题,一般只能做粗略的估算。为了简化计算起见,在设计夹紧装置时,可只找出在加工过程中对夹紧最不利的瞬时状态,按静力平衡原理求出夹紧力的大小。最后为保证夹紧可靠,再乘以安全系数作为实际所需要的夹紧力数值。4.7.1夹紧力确定的基本原则A.夹紧力的方向a.夹紧力的方向应有助于定位稳定,且主夹紧力应朝向主要定位基面。b.夹紧力的方向应有利于减小夹紧力。c.夹紧力的方向应是工件刚度较高的方向。B.夹紧力的作用点a.夹紧力的作用点应落在定位元件的支承范围内。b.夹紧力的作用点应选在工件刚度较高的部位。c.夹紧力的作用点应尽量靠近加工表面。4.7.2 夹紧力的计算根据被加工零件和所设计夹具的机构特征,夹紧力的大小由主焊接决定。夹紧力使工件不会反转和前后移动,因此在夹紧力的作用下,压板和工件夹紧位置产生了摩擦力,此摩擦力为两轴向进给力合力与圆周力合力提供。此处由于两进给力方向相反,相互抵消绝大部分的力,以及定位销承受了部分进给力,故两轴向进给力合力的影响可忽略不计,此处只计算由圆周力(焊接)合力决定的夹紧力。夹紧力的计算:查参考文献6表2.2-3夹紧力 计算公式 (3-5) 式中 实际所需夹紧力(N); 安全系数理论夹紧力(N);F焊接(N);1夹紧元件与工件间的摩擦系数;2工件与夹具支承面间的摩擦系数;根据文献6公式2.2-2查得安全系数K计算公式如下 K= (3-6)式中 各种因素的安全系数,见文献6表2.2-1。 为安全系数般安全系数,考虑工件材料及加工余量均匀性的基本安全系数。一般取1.2-1.5。这里取1.3加工性质系数。粗加工取1.2。精加工取1。刀具钝化程度。考虑到刀具磨钝后,焊接增大,一般取1.0-1.9,这里取1.5。断续切削系数。断续切削时取1.2,连续切削时取1,这里是取1.2。一般用来表示夹紧力的稳定性,手动夹紧时取1.3,机动夹紧时取1.0。由公式(3-6)得根据该夹具的装夹方式,选择的计算公式(3-5)查文献2表3-34摩擦系数,均为根据2.2.2节焊接的计算结果,F=1124N 4.8夹紧气缸的选择a.气缸工作压力的确定由4P.10页表2-1得组合机床工作压力3-5MP,取P=5MP。b.内径D和秆直径d的确定查表2-2,取P2=0.5MP 取cm=0.95查表2-3,取d/D=1/2由公式(2-3)查表2-4,取D=90mm查表2-5取d=45mmc.气缸壁厚和外径的计算由4P.12页公式 (3-7) 式中 气缸壁厚; D气缸内径; 试验压力,最大工作压力的(1.25-1.5)倍 =1.35=6.5MP; 缸体材料许用应力,铸钢=100-110MP,取=100MP。 ,取=15mm则外径。d.工作行程的确定查表2-6,取工作行程为30mm。e.缸盖厚度的确定 (3-8) 取t=15mm。综上所述,查资料6P.817页表3.6-23,选定夹紧气缸为T5019I型油缸。4.9 夹具体的设计A.夹具体是夹具的基础件。在夹具本上,要安装组成该夹具所需要的各种元件,机构和装置。设计时应满足以下基本要求:a.有适当的精度和尺寸稳定性。b.有足够的强度和刚度。c.结构工艺性好。d.排屑方便。e.在机床上安装稳定可靠。f.保证装卸工件方便B.夹具体毛坯结构的选择:选择夹具体毛坯结构时,应以结构合理性、工艺性、经济性、标准化的可能性以及工厂的具体条件为依据综合考虑。夹具体一般有三种结构:铸造结构、焊接结构、装配结构。由于本道工序是焊接方管,振动大,且是批量生产的,所以选择铸造结构,它的主要特点是,可铸出复杂的结构形状、抗压强度大、抗振性好、易于加工,但制造周期长,易产生内应力,故应进行时效处理。C.夹具体外形尺寸的确定:夹具制造属单件生产性质,为缩短设计和制造周期,减少设计和制造费用,所以夹具体设计,一般不作复杂的计算。通常都是参考类似的夹具结构,按经验类比法估计确定。如下表3-1。表3-1 夹具体结构尺寸的经验数据夹具体部位经验数据铸造结构夹具体壁厚h825mm夹具体加强筋厚度(0.70.9)h夹具体加强筋高度不大于5h按上表,取夹具体壁厚h=25mm夹具体加强筋厚度为 0.7250.925mm,即为17.522.5 mm.取厚度为20mm夹具体高度的确定:根据前面的总体设计及机床联系尺寸图,夹具体的高度H=300mmD.设计的夹具技术要求有以下几点:a. 铸造彻底清砂;b. 铸件需人工时效处理;c. 铸件不得有砂眼、气孔、缩松、裂纹等;d. 粗加工后需再次进行时效处理;e. 不加工表面涂底漆。4.10 夹具的精度分析夹具上主要元件之间的尺寸应取工件相应尺寸的平均值。当工件与之相应的尺寸有公差时,应视工件精度要求和该距离尺寸公差的大小而定,当工件公差值小时,宜取工件相应公差的1/21/3;当工件公差值较大时,宜取工件相应公差的1/31/5作为相应尺寸的公差。在机械加工中,造成工件加工误差的因素主要有定位误差,夹具在机床上的安装误差 ,刀具对刀和导向误差,以及由于机床运动精度的工艺系统变形等因素引起的加工方法误差等。为保证工件的技术要求,上述误差的合成值应不超过工件工序公差之值。a. 工件在夹具上的安装误差A因为工件在夹具上的安装不精确而造成的加工误差,称为夹具的安装误差。一般取:b. 夹具误差E因夹具上定位元件,对刀或导向元件及安装基面三者之间(包括导向元件与导向元件之间)的位置不精确而造成的加工误差,称为夹具误差,夹具误差大小取决于夹具零件的加工精度的夹具装配时的调整和修配精度。一般取c. 加工方法误差G因机床精度,刀具精度,刀具与机床的位置精度,工艺系统受力变形和受热变形等因素造成的加工误差,统称为加工方法误差,因该项误差影响因素很多,又不便于计算,所以常根据经验为它留出工件公差的1/3。计算时可设G=/3。工件位置公差取0.20d. 保证加工精度工件在夹具中加工时,总加工误差为上述各项误差之和。由于上述误差均为独立随机误差,应用概率法加,因此,保证工件加工精度条件是: (3-9) 即工件总加工误差应不大于工件的加工尺寸公差,由以上得知,本夹具完全可以保证加工精度。为保证夹具有一定的使用寿命,防止夹具因磨损而过早报废,在分析计算工件加工精度时需留出一定精度储备量,因此将公式(3-8)改为: = (3-10)当0时夹具能满足加工要求,根据以上=0.20-0.096=0.1040所以夹具完全可以满足加工要求。5、气缸工作原理及参数设定5.1 气缸工作原理单作用气缸只有一腔可输入压缩空气,实现一个方向运动。其活塞杆只能借助外力将其推回;通常借助于弹簧力,膜片张力,重力等。 单作用气缸的特点是: 1)仅一端进(排)气,结构简单,耗气量小。 2)用弹簧力或膜片力等复位,压缩空气能量的一部分用于克服弹簧力或膜片张力,因而减小了活塞杆的输力。 3)缸内安装弹簧、膜片等,一般行程较短;与相同体积的双作用气缸相比,有效行程小一些。 4)气缸复位弹簧、膜片的张力均随变形大小变化,因而活塞杆的输出力在行进过程中是变化的。 由于以上特点,单作用活塞气缸多用于短行程。其推力及运动速度均要求不高场合,如气吊、定位和夹紧等装置上。单作用柱塞缸则不然,可用在长行程、高载荷的场合。图4-1 单作用活塞式气缸双作用气缸指两腔可以分别输入压缩空气,实现双向运动的气缸。其结构可分为双活塞杆式、单活塞杆式、双活塞式、缓冲式和非缓冲式等。此类气缸使用最为广泛。 1)双活塞杆双作用气缸双活塞杆气缸有缸体固定和活塞杆固定两种。 缸体固定时,其所带载荷(如工作台)与气缸两活塞杆连成一体,压缩空气依次进入气缸两腔(一腔进气另一腔排气),活塞杆带动工作台左右运动,工作台运动范围等于其有效行程s的3倍。安装所占空间大,一般用于小型设备上。 活塞杆固定时,为管路连接方便,活塞杆制成空心,缸体与载荷(工作台)连成一体,压缩空气从空心活塞杆的左端或右端进入气缸两腔,使缸体带动工作台向左或向左运动,工作台的运动范围为其有效行程s的2倍。适用于中、大型设备。 图4-1-1 双活塞杆气缸5.2 参数设定此气缸选用单活塞杆薄型气缸。无给油气缸。实现自动化设备小型化所必需的空间节约型气缸。内装橡胶缓冲, 提高使用寿命。Reed Switch可连接在三面(12, 16, 20)或四面(25, 32, 40, 50, 63, 80, 100,125)。可选择便于连接的四个贯通槽或两端的Tap。Gripping & Moving Components特性订购记号5.3夹具气压系统的设计与计算5.3.1 分析工况单作用气缸工况:气缸动作伸出,再缩回。伸出再缩回。5.3.2气压执行元件载荷力计算5.3.2.1气压缸的载荷力计算 按所夹具的要求所选薄型气缸的载荷力(1)单作用气压缸的载荷力,已知F1=104N(惯性力与摩擦力忽略不计)。5.3.3 确定系统的工作压力因为气缸工作压力较小一般为0.30.7MPa,输出力最大不超过20KN。根据实际情况和夹具技术要求,可以初定系统的压力为0.3MPa。5.4 确定气压缸的主要参数5.4.1.初选气压缸的工作压力和确定气压缸的主要结构参数5.4.1.1单作用气压缸的缸径和活塞杆直径(1)气缸理论工作压力一般为0.30.7MPa,气缸效率为0.70.95,。根据机械设计手册,取气缸的工作压力P=0.3MPa,效率为。由公式(3-1) 所以,根据气压缸内径系列将所计算的值圆整为标准值,取D1=32mm。,则活塞杆直径d10.3D1=0.332mm9.6mm ,根据活塞杆直径系列将所计算的值圆整为标准值,取d1=10mm。(2)按强度条件计算根据技术要求,活塞杆选用铝合金ZL3,查表可知其许用应力,弹性模量E=73GPa,根据机械设计手册气压传动与控制公式(24.2-15)由(1)知单作用活塞式气缸的活塞杆直径d1=10mm,故满足强度要求。(3)按纵向弯曲极限力计算气缸承受轴向压力以后,会产生轴向弯曲。当纵向力达到极限力Fk以后。活塞杆会产生永久性弯曲变形,出现不稳定现象。该极限力与缸的安装方式,活塞杆直径及行程有关。根据机械设计手册气压传动与控制表24.2-6可得:活塞杆长度L=140mm,活塞杆横截面回转半径K=d/4=2.5mm,系数n=0.25,活塞杆断面惯性矩长细比因为长细比满足,则:显然纵向力F1 =200N远远小于极限力故满足条件。5.5 确定各气缸的缸筒壁厚和耗气量5.5.1 气压缸各参数计算5.5.1.1 单作用气缸的缸筒壁厚计算缸筒直接承受压力,需有一定厚度。由于一般气缸缸筒壁厚与内径之比为 所以通常可按薄壁筒公式计算,根据机械设计手册气压传动与控制公式(24.2-18)可知试验压力Pt=1.5P,则:通常计算出的缸筒壁厚都相当薄,但考虑到机械加工,缸筒两端要安装缸盖等需要,往往将气缸筒壁厚作适当加厚。且尽量选用标准内径和壁厚的钢管和铝合金管。参考机械设计手册气压传动与控制表2427所列缸筒壁厚值,最终选用单作用气缸的缸筒壁厚5.5.1.2 单作用气缸的耗气量计算 一个气缸的耗气量与其直径、行程、缸的动作时间及从换向阀到气缸导气管道的容积等有关。在实际应用中,从换向阀到气缸导气管道容积与气缸容积相比往往很小,故可忽略不计。根据机械设计手册气压传动与控制,单作用活塞式气缸有活塞杆腔工作,由公式(24.2-28),气缸单位时间压缩空气消耗量计算如下:选用空气压缩机主要依据气缸耗气量大小,为了便于选用空气压缩机,按公式(24.2-29)将压缩空气消耗量换算为自由空气消耗量,其中标准大气压综上计算,选用气缸型号为JSQD-32-30,气缸为薄型气缸,缸径32,行程30,内带磁环,并配两个磁性开关,厂家为韩国JRT气缸。5.5.2 气缸试验与使用注意事项5.5.2.1 耐压性和试验气缸的耐压性指确保工作安全,承受安全压力而不损坏的性能。标准规定,气缸在空载条件下,以标称压力15倍的压力在缸的无杆腔和有杆腔交替加压,并分别保压lmin,气缸所有部件应无异常现象。5.5.2.2 空载性能和试验气缸的空载性能指气缸处于空载状态下,水平放置,在气缸的有杆腔和无杆腔。交替加入规定压力的压缩空气时,气缸动作的平稳性。有关标准规定:气缸水平放置;用单向节流阀调速;气源接人压缩空气压力与气缸直径有关。缸径在32100mm时,输入气压为015MPa;缸径在125320mm时,输入气压为01MPa。在试验测试前应使缸往复运动多次;带缓冲装置的气缸应将缓冲阀全部打开进行测试。标准规定气缸运动时全行程应运行平稳,无爬行。运行最低速度(无爬行平稳速度)达50mms为一等品,达100mms为合格品。气缸的空载性能与气缸活塞、缸体、活塞杆等制造精度有关,与密封形式,密封件压紧力、装配水平及密封件的种类、结构、材质、尺寸有关。5.5.2.3 耐久性及试验气缸的耐久性即指气缸寿命。标准规定,在活塞杆轴向加相当于气缸最大理论输出力50左右的阻力载荷,从气缸的无杆腔及有杆腔交替加入最高工作压力,用单向节流阀调节排气口的流量,使活塞的平均速度达到约200mms。活塞沿全行程作往复运动,累计其运行长度不小于300km为合格品;不小于600km为一等品。试验中带缓冲机构的气缸,应调节缓冲节流阀,在行程两端不能产生碰撞缸盖现象。5.5.2.4气缸使用注意事项(1)一般气缸的正常工作条件:环境温度为一3580。工作压力为0406MPa。(2)安装前,应在1.5倍工作压力条件下进行试验,不应漏气。(3)装配时,所有密封元件的相对运动工作表面应涂以润滑脂。(4)安装的气源进口处必须设置气源调节装置:过滤器减压阀油雾器。(5)载荷在行程中有变化时,应使用输出力足够的气缸,并附设缓冲装置。(6)安装时注意活塞杆应尽量承受拉力载荷,承受推力载荷应尽可能使载荷作用在活塞杆轴线上,活塞杆不允许承受偏心或横向载荷。(7) 气缸行程与其使用场合

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号