【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

插座上壳注塑模具的设计

摘要:

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类。因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了插座上壳注射成型的基本过程,对注塑产品提出了基本的设计原则;详细介绍了塑件成型工艺设计,注射机的选择,浇注系统的的设计,成型零件的结构设计,脱模推出机构的设计,冷却系统的设计的过程。并对标准模架的选择也作了相应的介绍。通过本次设计,使我掌握了注塑模具设计的全过程,同时也提高了运用CAD绘制复杂装配图的能力。

关键词:塑料;注塑模具;模具结构;ProE

购买资料请下载 有问题咨询 QQ:414951605

Outlet shell injection mould design

Abstract: Plastic industry in the world today is one of the fastest growing industrial categories, and injection mould is one of the types of the fast development. Therefore, the study to understand plastic injection mold production process and improve the quality of products has great significance.

This design introduced the socket on the basic process of injection molding shell.plastic products put forward the basic design principles; Detailed introduces the plastic parts molding process design, the choice of injection machine, gating system design,

Keywords: plastic; injection mould ; the mould structure; ProE

购买资料请下载 有问题咨询 QQ:414951605

目录

第一章 绪论

第二章 工艺方案及分析

2.1 设计塑件时必须考虑的几个方面的问题:

2.2 尺寸和精度

2.3 工件的形状及尺寸

2.4 工件的臂厚

2.5工件材料

2.5.1 工件材料的选择

2.5.2 工件材料性能分析

2.5.3 ABS成型塑件的主要缺陷及消除措施

第三章 模具结构形式的拟定

3.1 确定型腔数量及其排列方式

3.2 模具结构形式的确定

第四章 工件的体积估算和注射机型号的选择

4.1 估算零件体积和投影面积。

4.2锁模力

4.3选择注射机及注射机的主要参数

4,.4注塑机的校核

第五章 浇注系统的设计

5.1 主流道衬套的设计

5.2 冷料井和拉料杆的设计

5.3 分流道的设计

5.4 浇口的设计

第六章 成型零部件的设计

6.1 分型面的确立

6.2 排气槽的设计

6.3 成型零件的结构设计

6.3.1 型腔的结构设计

6.3.2 型芯的结构设计

6.3.3 成型零件的尺寸计算

第七章 合模导向机构的设计

7.1 导柱的设计

7.2 导套的设计

第八章 塑件脱模机构的设计

8.1 推出机构的设计

8.2 复位的设计

8.3 脱模过程

8.4 模架的设计

第九章 冷却系统的设计

9.1 冷却管道的影响

9.2 冷却时间的计算

9.3 冷却道开设原则

9.4冷却水道的结构

第十章 模具的装配

10.1 组件型腔和型芯与模板的装配

10.2 推杆的装配要求

10.3 模具总装配程序

10.4 该模具的装配要求

10.5 模具的装配工艺

第十一章 结论

参 考 文 献

致 谢

第一章 绪论

购买资料请下载 有问题咨询 QQ:414951605

1.1 塑料模具设计的重要性

塑料是20世纪发展起来的新材料,也是一门新兴工业。目前,世界上塑料的体积产量已经大大超过了钢铁,成为当前社会使用的一大类材料。而模具是塑料成型加工的一种重要的工艺装备,可见模具在国民经济中的重要地位是不言而喻的。其中注塑模具就占有很大的比例,而注射模具的设计在其生产使用过程中是至关重要的。因此,掌握注塑模具的相关设计方法对于我们也是至关重要的。

1.2 塑料模具的分类

按照成型方法的不同,可以划分出对应不同工艺要求的塑料加工模。主要有注射成型模具、挤出成型模具、吸塑成型模具、高发泡聚苯乙烯成型模具等。

1.塑料注射(塑)模具

塑料制品的成型方法很多,而注射模,挤出约占成型总数的60%以上。注射成型分为加料,熔融塑料,注射制件冷却和制件脱模等五个步骤。它主要是热塑性塑料件产品生产中应用最为普遍的一种成型模具,塑料注射成型模具对应的加工设备是塑料注射模具对应的加工设备是塑料注射成型机,塑料首先在注射机加热料筒内受热熔融,然后在注射机的螺杆或柱塞推动下,经注射机喷嘴和模具的浇注系统进入模具型腔,塑料冷却硬化成型,脱模得到制品。其结构通常由成型部件、浇注系统、导向部件、推出机构、调温系统、排气系统、支撑部件等部分组成。制造材料通常采用塑料模具钢模块,常用的材质主要为碳素结构钢、碳素工具钢、合金工具钢,高速钢等。注射成型加工方式通常只适用于热塑料品的制品生产,用注射成型工艺生产的塑料制品十分广泛,从生活日用品到各类复杂的机械,电器、交通工具零件等都是用注射模具成型的,它是塑料制品生产中应用最广的一种加工方法。

2.塑料压塑模具

包括压缩成型和压注成型两种结构模具类型。它们是主要用来成型热固性塑料的一类模具,其所对应的设备是压力成型机。压缩成型方法根据塑料特性,将模具加热至成型温度(一般在103°—108°),然后将计量好的压塑粉放入模具型腔和加料室,闭合模具,塑料在高热,高压作用下呈软化粘流,经一定时间后固化定型,成为所需制品形状。压注成型与压缩成型不同的是没有单独的加料室,成型前模具先闭合,塑料在加料室内完成预热呈粘流态,在压力作用下调整挤入模具型腔,硬化成型。压缩模具也用来成型某些特殊的热塑性塑料如难以熔融的热塑性塑料(如聚加氟乙烯)毛坯(冷压成型),光学性能很高的树脂镜片,轻微发泡的硝酸纤维素汽车方向盘等。压塑模具主要由型腔、加料腔、导向机构、推出部件、加热系统等组成。压注模具广泛用于封装电器元件方面。压塑模具制造所用材质与注射模具基本相同。

3.塑料挤出模具

用来成型生产连续形状的塑料产品的一类模具,又叫挤出成型机头,广泛用于管材、棒材、单丝、板材、薄膜、电线电缆包覆层、异型材等的加工。与其对应的生产设备是塑料挤出机,其原理是固态塑料在加热和挤出机的螺杆旋转加压条件下熔融,塑化,通过特定形状的口模而制成截面与口模形状相同的连续塑料制品。其制造材料主要有碳素结构钢、合金工具等,有些挤出模具在需要耐磨的部件上还会镶嵌金刚石等耐磨材料。挤出中工工艺通常只适用热塑性塑料品制品的生产,其在结构上与注塑模具和压塑模具有明显区别。

4.塑料吹塑模具

用来成型塑料容器类中空制品(如饮料瓶、日化用品等各种包装容器)的一种模具,吹塑成型的形式按工艺原理主要有挤出吹塑中空成型、注塑成型的形式按工艺原理主要有挤出吹塑中空成型、注射吹塑中空成型、注射延伸吹塑中空成型(俗称“注拉吹”),多层吹塑中空成型,片材吹塑中空成型等。中空制品吹塑成型所对应的设备通常称为塑料吹塑成型机,吹塑成型只适用于热塑料品种制品的生产。吹塑模具结构较为简单,所用材料多以碳素多则制造。

5.吸塑模具

是以塑料板、片材为原料成型某些较简单塑料制品的一种模具,其原理是利用抽真空盛开方法或压缩空气成型方法使固定在凹模或凸模上的塑料板、片,在加热软化的情况下变形而贴在模具的型腔上得到所需成型产品,主要用于一些日用品、食品、玩具类包装制品生产方面。吸塑模具因成型时压力较低,所以模具材料多选用铸铝或非金属材料制造,结构较为简单。

6.发泡聚苯乙烯成型模具

是应用可发性聚苯乙烯(由聚苯乙烯和发泡剂组成的珠状料)原料来成型各种所需形状的泡沫塑料包装材料的一种模具。其原理是可发聚苯乙烯在模具内能入蒸汽成型,包括简易手工操作模具和液压机直通式泡沫塑料模具两种类型,主要用来生产工业品方面的包装产品。制造此种模具的材料有铸铝、不锈钢、青铜等。

注塑模具制造的特点:

⑴型腔及型芯呈立体型面。塑件的外部和内部形状是由型腔和型芯直接成型的,这些复杂的立体型面加工难度比较大,特别是型腔的盲孔型内成型表面加工,如果采用传统的加工方法,不仅要求工人技术水平高、辅助工夹具多、刀具多,而且加工的周期长。

⑵精度和表面质量要求高,使用寿命要求长。目前一般塑件的尺寸精度要求为IT6~7,表面粗糙度Ra0.2~0.1μm,相应的注塑模具零件的尺寸精度要求达到IT5~6,表面粗糙度Ra0.1μm以下。目前注塑模具的使用寿命一般要求100万次以上。

⑶工艺流程长,制造时间紧。对于注塑件而言,大多是与其它零部件配套组成完整的产品,而且在很多的情况下都是在其它部件已经完成,急切等待注塑件的配套上市。因为对制品的形状或尺寸精度要求很高,加之由于树脂材料的特性各异,模具制造完成后,还需要反复地试模与修正,使开发和交货的时间非常紧张。

⑷异地设计、异地制造。模具制造不是最终目的,而是由用户提出最终制品设计,模具制造厂家根据用户的要求,设计制造模具而且在大多数情况下,制品的注射生产也在别的厂家。这样就造成了产品的设计、模具设计制造和制品的生产异地进行的情况。

⑸专业分工,动态组合。模具生产批量小,一般属于单件的生产,但是模具需要很多的标准件,大到模架,小到顶针,这些不能也不可能只由一个厂家单独完成,且制造工艺复杂,普通设备和数控设备使用极不均衡。

1.3 我国模具的发展现况

模具是制造业的重要工艺基础。在我国,模具制造属于专用设备制造业。中国虽然很早就开始制造模具和使用模具,但长期未形成产业。直到20世纪80年代后期,中国模具工业才驶入发展的快车道。近年,不仅国有模具企业有了很大发展,三资企业、乡镇(个体)模具企业的发展也相当迅速。

国内模具界流行着一种说法:“大模找黄岩,精模找乐清”。乐清位于浙江南部,区域经济相对发达。像中国明星企业正泰集团、德力西集团等国家级集团公司都在乐清市。该市的柳市镇是知名的中国电器之都,虹桥是中国电子元器件制造核心基地,全国几乎所有的家电产品中都有来自该地生产的电子元器件,全行业年产值70多亿元,占乐清工业总量的17%。据乐清市模具协会会长卢瓯武介绍,乐清模具工业起步较早,乐清市模具工业经历了30年的发展,目前乐清市已有一支42000多人的机械模具产业队伍,拥有模具加工设备,线切割机床两万多台、电火花成型机1200多台,居全国之首。近年来引进瑞士、日本、美国、德国名优机床500多台,金加工设备17000多台,全行业模具加工设备固定资产总值近27亿元。去年该市模具产值32亿元,是目前我国精密模具生产规模最大、工艺技术水平最高的生产基地。

虽然中国模具工业发展迅速,但与需求相比,显然供不应求,其主要缺口集中于精密、大型、复杂、长寿命模具领域。由于在模具精度、寿命、制造周期及生产能力等方面,中国与国际平均水平和发达国家仍有较大差距,因此,每年需要大量进口模具。

中国模具产业除了要继续提高生产能力,今后更要着重于行业内部结构的调整和技术发展水平的提高。结构调整方面,主要是企业结构向专业化调整,产品结构向着中高档模具发展,向进出口结构的改进,中高档汽车覆盖件模具成形分析及结构改进、多功能复合模具和复合加工及激光技术在模具设计制造上的应用、高速切削、超精加工及抛光技术、信息化方向发展。

近年,模具行业结构调整和体制改革步伐加大,主要表现在:大型、精密、复杂、长寿命、中高档模具及模具标准件发展速度高于一般模具产品;塑料模和压铸模比例增大;专业模具厂数量及其生产能力增加;“三资”及私营企业发展迅速;股份制改造步伐加快等。从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。目前发展最快、模具生产最为集中的省份是广东和浙江,江苏、上海、安徽和山东等地近几年也有较大发展。

第二章 工艺方案及分析

2.1 设计塑件时必须考虑的几个方面的问题:

(1)塑料的物理机械性能,如强度,刚性,弹性,吸水性等;

(2)塑料的成型工艺性;

(3)塑料成型所导致冲模流动,排气,补缩等;

(4)塑件在成型后的收缩情况以及收缩率差异;

(5)模具的总体结构,以及脱模的复杂程度;

(6)模具零件的形状和制造工艺。

塑件的设计主要包括塑件的形状、尺寸、精度、表面光洁度、壁厚、斜度,以及塑件上的加强筋等的设计[5]。

2.2 尺寸和精度

由于该塑件是方体形状,而且是做外面的盖,所以尺寸和精度要求不是很高,所以经分析选择一般精度等级13级精度。

购买资料请下载 有问题咨询 QQ:414951605

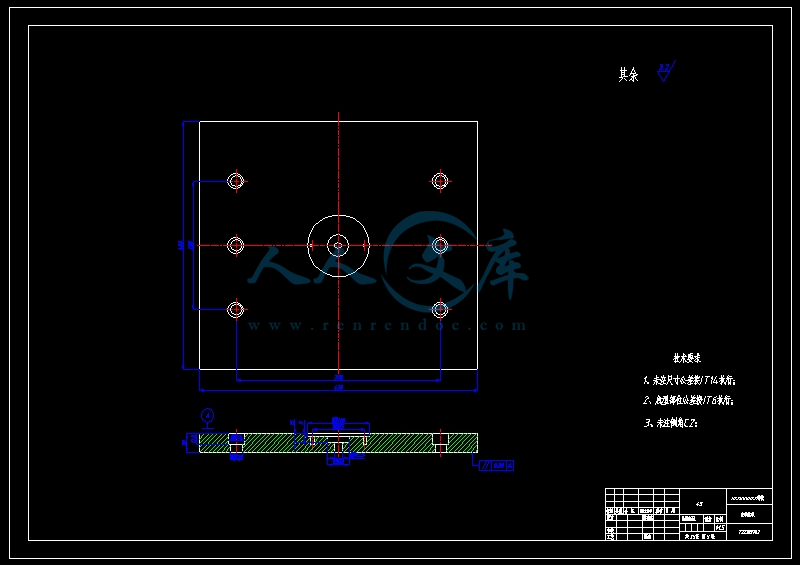

图2-2 塑件3D图

该塑件形状很规则轮廓,分模方向容易认出,容易模塑,所以采用单分型面,而且该塑件厚度小,易脱模。

2.4 工件的臂厚

工件的壁厚对塑件的质量影响很大,壁厚过小,成型时流动阻力大,大型复杂制品就难以充满型腔,壁厚过大,不但造成原料的浪费,而且对热固性材料成型来说增加了压塑的时间,而且容易造成固化不完全,对热塑性材料来说就回增加冷却时间,所以初步估计为该塑件壁厚为4mm。

2.5工件材料

2.5.1 工件材料的选择

选用ABS(即丙烯腈-丁二烯-苯乙烯共聚物)[6]。

2.5.2 工件材料性能分析

查相关手册可知:

ABS ,英文全称为:acrylonitrile-butadiene-styrene copolymer,中文:丙烯腈-丁二烯-苯乙烯共聚物。ABS是在聚苯乙烯树脂改性的基础上发展起来的一种新型工程塑料。它是丙烯腈、丁二烯和苯乙烯三种单体的三元共聚物,具有综合的优良性能(坚固、坚韧、坚硬),价格便宜,原料易得,因此发展很快,是目前产量最大、应用最广的一种工程塑料。ABS是微黄色或白色不透明粒料,无毒、无味。

ABS由于是三种组分组成的,故它有三种组分的综合性能,而每一组分又在其中起着固有的作用。丙烯腈可使ABS具有较高的强度、硬度、耐热性及耐化学腐蚀性;丁二烯可使ABS具有弹性和较高的冲击强度;苯乙烯则可使ABS具有优良的介电性能。因此,在机械性能方面,ABS具有质硬、坚韧、刚性等特性。

ABS树脂的缺点是耐热性不高,耐低温性不好,而且不耐燃、不透明,耐候性不好,特别是耐紫外线性能不好。由于以上的综合性能,因此广泛用来制造电视机、收音机的外壳、旋钮、电话机壳、话筒、把手、铰链、塑料铭牌等。

ABS的成型特性是:

(1)ABS粒料表面极易吸湿,使成型塑件表面出现斑痕、云纹等缺陷。为此成型前必须进行干燥处理。

(2)ABS的比热容比聚烯烃低,在注射机料筒中能很快加热,因此塑化效率高,在模具中凝固也比聚烯烃快,故模塑周期短。

(3)ABS树脂的表现黏度强烈地依赖于剪切速率。

(4)ABS树脂为非结晶形高聚物,所以成型收缩率小。

(5)ABS树脂的熔融温度较低,熔融温度范围宽,流动性好

川公网安备: 51019002004831号

川公网安备: 51019002004831号