机箱上盖塑件注塑模具设计

摘 要

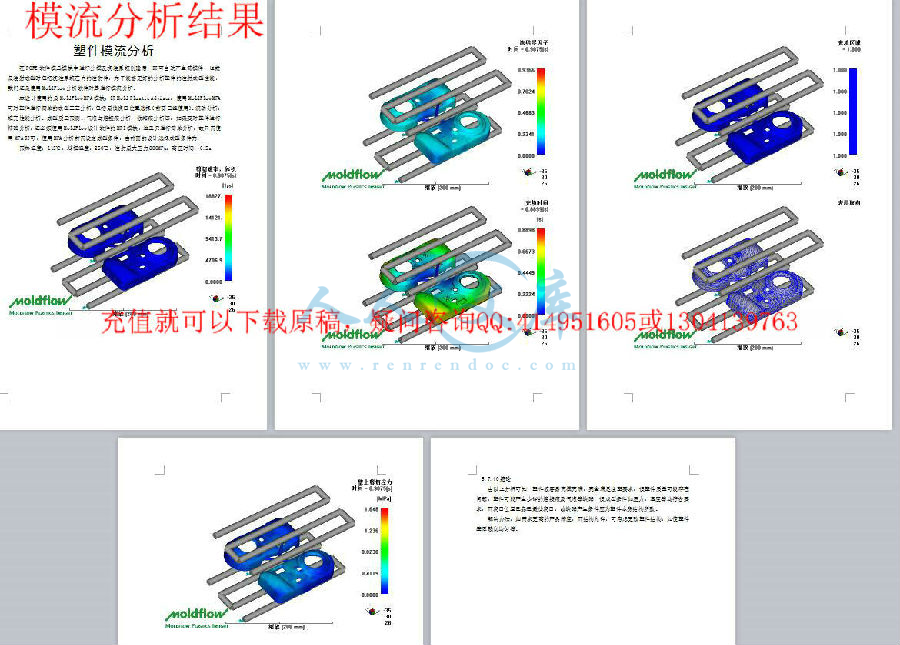

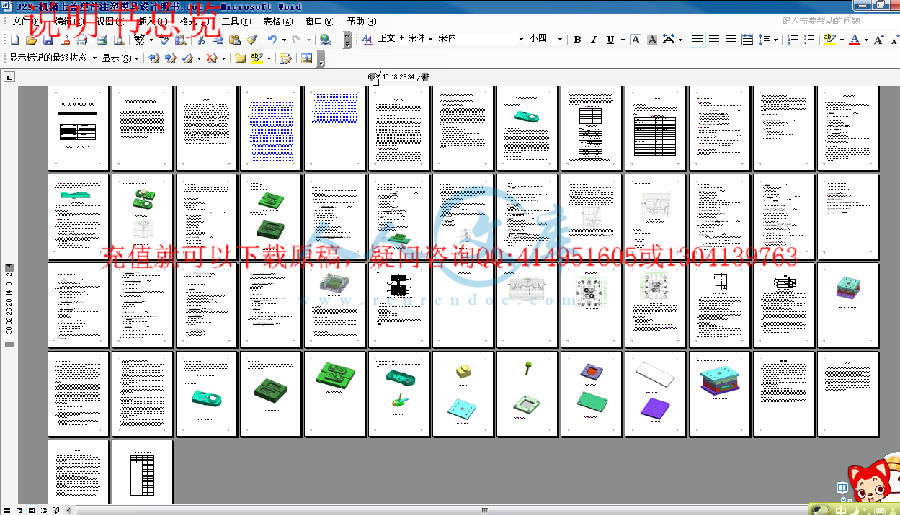

本设计详细地阐述了2.1 机箱上盖注射模具的参数化设计过程,给出了注射模具设计的一般步骤。在对产品进行结构分析和工艺分析的过程中,使用了MPA来模拟充型过程、分析成型过程中的参数变化、预测充型质量和可能出现的缺陷。列出了注射机选择的主要依据,并对主要参数进行了校核。在模具的结构设计的过程中,举出了各部分设计时应参照的原则,并结合本课题进行了具体的分析。在分型面的选择问题上,本设计列出了三种方案,通过分析比较,选择了一种最佳方案。侧抽芯主要参数的确定,参照了斜导柱的计算方法,指出了侧抽芯机构的设计要点。重点分析设计了调温系统,说明了调温系统对产品成型的重要性,详细计算了进、出模具的热量,最终确定散热面积、冷却水道直径、冷却水道长度等工艺参数。在设计完结构后,对模具的安装进行了大致的说明,对模具的开合动作做了必要的分析,对试模过程中可能出现的问题做了详细的分析,并提出了相应的解决方法。使用Pro/E进行三维造型贯穿整个设计过程,使设计变得很轻松,也可以及时地发现模具中的干涉等问题。

关键词:注射模;POR/E;成型机的选择;机箱上盖

Abstract

This paper has elaborated the injection mould parametric design of the Round Box, and mentioned the general steps of injection mould design. During plastic part analysis and structure analysis, MPA is used to simulate the filling process, analysis the parameters’ change during molding and forecast the filling quality. How to choose machine and check the main parameters is involved in this paper. During the structure design of the mold, the principle of each part is been listed out and analysised combining this title. The issue of designing parting plane, there list three programs and choose the best one at last. The determination of side core’s parameters is referenced to the method of oblique guide. The design points of the side core is listed out. The temperature adjusting system’s design and analysis is the focus in this paper. Here elaborated the importance of the temperature adjusting system, and detailed calculated the heat that enter and out the mold, then determined the parameters of cooling system. After the design of structure, this paper simply explains the assemble order, analyses the course of mold opening and closing. It analyses the problem that would appear during testing the mold and gives some blue print to solve those problem. Pro/E is being used to built of three-dimensional model. It makes the design a easy work, and some problems like intervene has been found out in time.

Keywords: Injection Molding;POR/E; Plastic Molding Analysis;Round Box

目 录

摘 要 I

Abstract II

1 绪 论 1

1.1 注射成型模具的地位及发展趋势 1

1.1.1 注塑成型模具的地位 1

1.1.2 注塑成型模具的发展趋势 1

1.2 毕业设计选题的背景、设计方法、目的和意义 2

1.2.1 设计选题的背景和设计方法 2

1.2.2 设计的目的和意义 2

2 塑件工艺性及成型工艺条件 3

2.1 2.1机箱上盖制品图 3

2.2 塑件结构工艺性分析 3

2.3 塑件成型工艺条件分析 4

3.1 成型设备的选择 9

3.2 注射机基本参数的校核 9

3.2.1 注射量的校核 9

3.2.2 锁模力的校核 10

3.2.3 最大注射压力的校核 10

3.2.4 注射机安装模具部分的尺寸校核 10

3.2.5 开模行程的校核 11

4.1 型腔数目的确定和排列方式 12

4.2 分型面的选择 12

4.3 浇注系统的设计 14

4.3.1 主流道的设计 14

4.3.2 浇口的设计 15

4.4 成型零部件的设计 16

4.4.1 成型零部件工作尺寸的计算 16

4.4.2 成型型腔壁厚的计算 19

4.5 脱模机构 20

4.5.1 脱模力的计算 20

4.5.2 推出零件尺寸的确定 21

4.6 侧抽芯机构 22

4.6.1 侧抽芯机构主要参数的确定 22

4.6.2 侧抽芯机构设计要点 24

4.7 调温系统 25

4.7.1 调温系统的重要性 25

4.7.2 调温系统设计 25

通过自然冷却所散发的热量 25

4.8 导向机构 32

4.8.1 成型部分的导向 33

4.8.2 推出机构的导向 33

4.9 排气系统 34

5.1 模具的安装 35

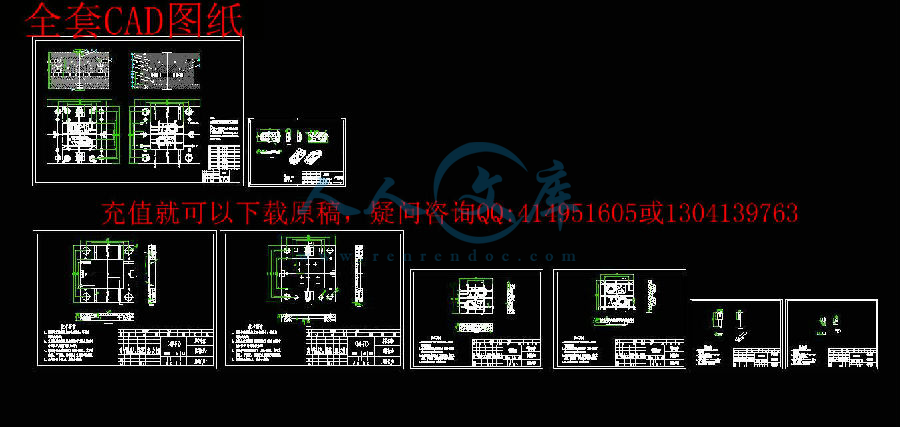

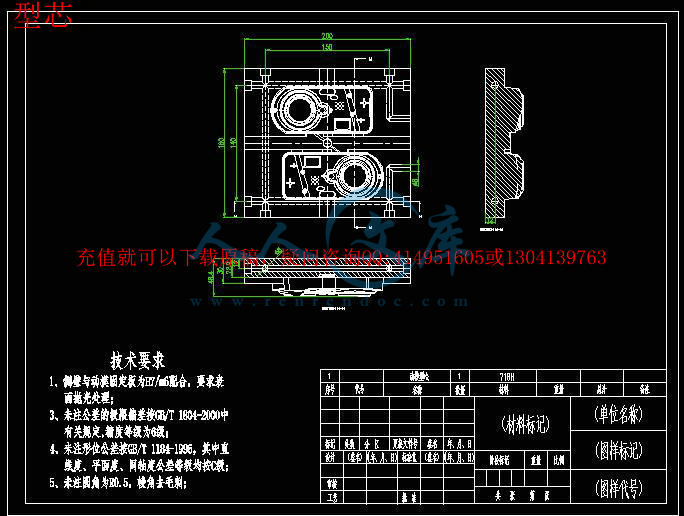

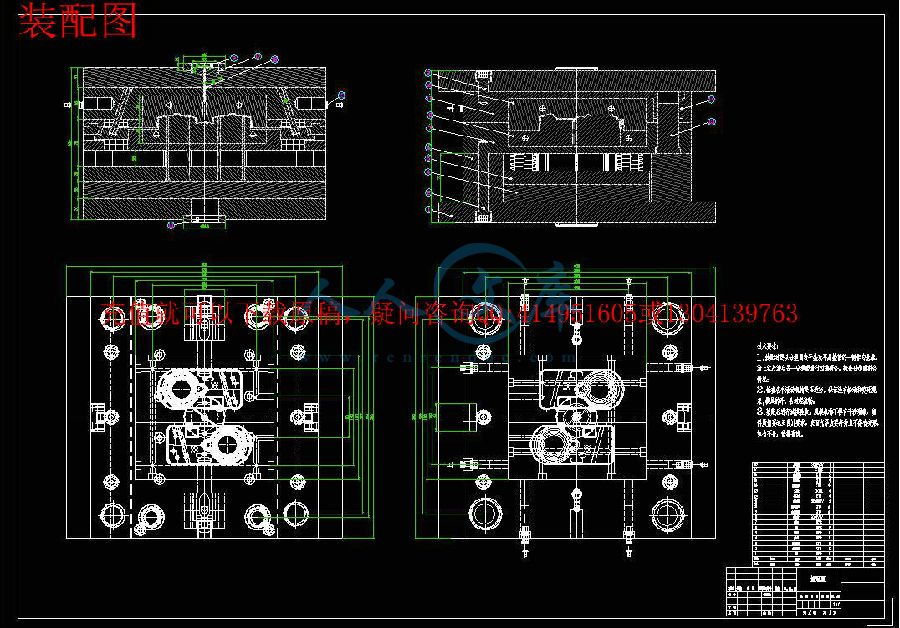

5.1.1 模具总装图 35

5.1.2 模具的装配 36

5.2 模具的开合动作分析 39

5.3 试模 40

5.3.1 试模时可能出现的问题和解决办法 40

5.3.1 试模时应注意的事项 41

6 PROE参数化设计过程 42

6.1 绘制塑件三维图 42

6.2 模具体的设计 42

6.3 模具各零件三维图的设计 44

结 论 52

致 谢 53

参考文献 54

附 录 1 公式出处对照表 55

1 绪 论

1.1 注射成型模具的地位及发展趋势

塑料是当今极具活力的一门产业。塑料是现代主要的工业结构材料之一,广泛应用于汽车、宇航、电子通信、仪器仪表、文体用品、化工、纺织、医药卫生、建筑五金等各个领域。至2004年,我国塑料制件的年产量已突破2500[1]万吨。展望21世纪,高分子合成材料将进入质的飞跃发展时期。

1.1.1 注塑成型模具的地位

从2003年我国模具进口的海关统计资料可知,塑料模具占了模具进口量的57%,而注射成型模具在整个塑料模具中占据了很大的比例。注射成型模具设计得好坏,决定着注塑成型制件的质量优劣及成品率高低,也就是说,是否能加工出优质价廉的塑料制件,在很大程度上要靠注塑成型模具设计的合理性和先进性来保证。

现代塑料制件的生产中,合理的注塑成型工艺、先进的注塑成型模具及高精度、高效率的注塑设备是当代塑料成型加工中必不可少的三个重要因素。尤其是注塑模具对完成塑料加工工艺要求、塑料制件使用要求和造型设计起着重要作用。高效的、全自动的设备也只有装上能自动化生产的模具才有可能发挥其效能,产品的生产和更新都是以模具制造和创新为前提的。

我国注塑模具产品水平自2004年以来也取得了长足的进步。在大型注塑模具方面,可以生产1219mm电视机的塑料外壳模具、6.5kg大容量洗衣机洗衣桶的模具以及汽车保险杠、整体仪表板等塑料模具;在精密注塑模具方面,已能生产照相机塑料模具、多型腔中模数齿轮模具等。这也显示了目前我国注塑模技术已达到了较高水平,并在国民经济中将发挥越来越重要的作用。

现在考察某个国家的科学与生产技术水平,塑料的生产与应用情况是重要标志之一。塑料的加工与应用和塑料工业发展的快慢,对国家科技与生产,以及国民经济的发展的巨大影响是不言而喻的。随着现代化技术的迅速发展,人们生存在“塑料世界”[1] 洪慎章.实用注塑成型及模具设计[M].北京:机械工业出版社,注塑模在国民经济发展过程中将处于十分重要的地位。

1.1.2 注塑成型模具的发展趋势

我国塑料模具工业起步晚,底子薄,与工业发达国家相比存在很大的差距。但在国家产业政策和与之相配套的一系列国家经济政策的支持和改革开放方针引导下,我国注塑模得到迅速发展,高效率、自动化、大型、微型、精密、无流道、气体辅助、高寿命模具在整个模具产量中所占的比例越来越大。总体上来看注塑模具发展趋势,注塑成型模具正加深理论研究,加速推进标准化进程,扩大研究各种特殊结构注塑模具,全面推广CAD/CAE/CAM,进一步加强快速原型制造技术。

1.2 毕业设计选题的背景、设计方法、目的和意义

1.2.1 设计选题的背景和设计方法

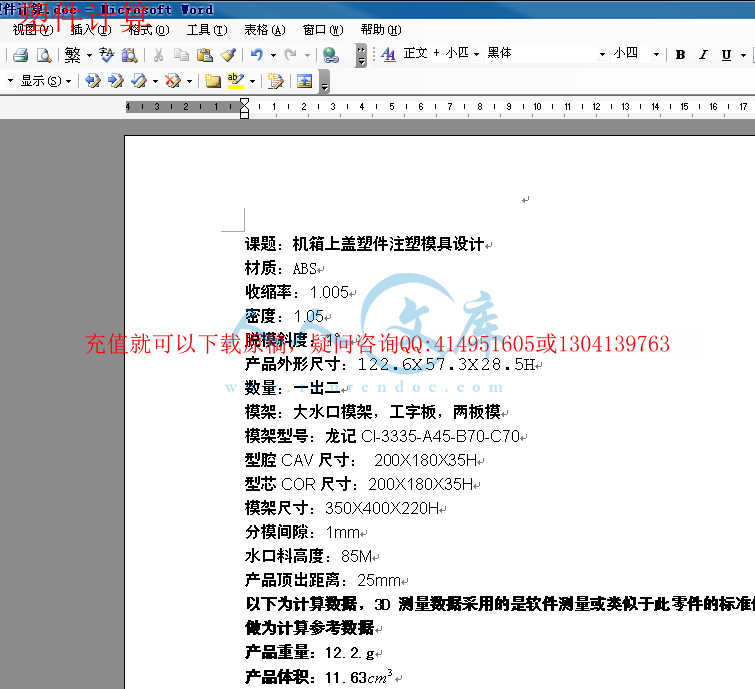

本次设计的2.1 机箱上盖是一商品,在日常生活中它有很多的应用。由于它的生产批量大,精度要求高,且材料为塑料PS,适合在塑料模具行业进行生产。本设计中使用注射模具来生产该产品,其原理是将粒状塑料连续输入到成型机的料筒中加热熔融,然后由注射杆推进,由喷嘴和模具的浇注系统导入模具中,然后保压冷却,使之固化成型。为了合理而快速的设计出模具,采用参数化设计,保证模具的各种数据上有紧密的量的联系。整个设计过程包括工艺条件的分析、最佳方案的确定、模具结构设计、模具二维和三维图的绘制。使用MPA分析制件的成型工艺,使用PROE进行三维建模并进行参数化分析,通过CAD绘制各种零件图,最后整理设计说明书,完成整个设计。

1.2.2 设计的目的和意义

通过这次毕业设计,预期达到以下目的:

1)加深对塑料的组成及性能的了解。

2)了解塑料成型的基本原理,学会正确分析成型工艺对模具的要求。

3)掌握一类成型模具的结构特点及设计方法。

4)具有初步分析、解决模具现场技术问题的能力。

注塑成型是一门实践性很强的学问,若想对它融会贯通,还需要长期的生产实践经验。在毕业设计中,需要对大学四年以来学过的知识进行综合应用,即可以加深对已学知识的理解,又可以从中发现不足同时,也可以加强创新以及动手能力的培养,加强独立分析和解决问题的能力,因此,本次2.1 机箱上盖的设计有非常重要的现实意义。

2 塑件工艺性及成型工艺条件

2.1机箱上盖塑件制品图

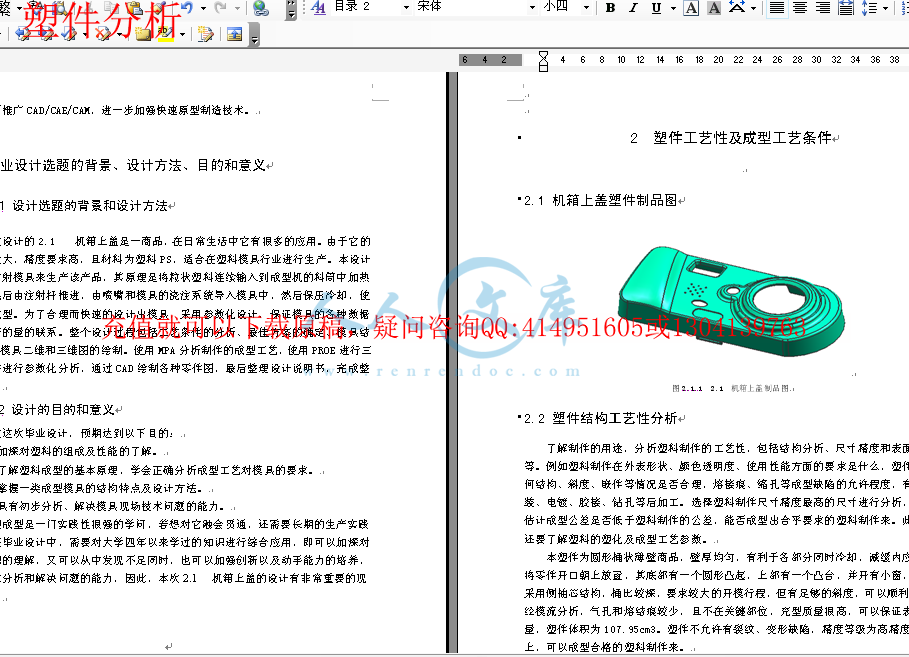

图2.1.1 2.1 机箱上盖制品图

2.2 塑件结构工艺性分析

了解制件的用途,分析塑料制件的工艺性,包括结构分析、尺寸精度和表面质量等。例如塑料制件在外表形状、颜色透明度、使用性能方面的要求是什么,塑件的几何结构、斜度、嵌件等情况是否合理,熔接痕、缩孔等成型缺陷的允许程度,有无涂装、电镀、胶接、钻孔等后加工。选择塑料制件尺寸精度最高的尺寸进行分析,看看估计成型公差是否低于塑料制件的公差,能否成型出合乎要求的塑料制件来。此外,还要了解塑料的塑化及成型工艺参数。

本塑件为圆形桶状薄壁商品,壁厚均匀,有利于各部分同时冷却,减缓内应力。将零件开口朝上放置,其底部有一个圆形凸起,上部有一个凸台,并开有小窗,需要采用侧抽芯结构,桶比较深,要求较大的开模行程,但有足够的斜度,可以顺利脱模,经模流分析,气孔和熔结痕较少,且不在关键部位,充型质量很高,可以保证表面质量,塑件体积为107.95cm3。塑件不允许有裂纹、变形缺陷,精度等级为高精度。综上,可以成型合格的塑料制件来。

2.3 塑件成型工艺条件分析

成型本零件使用丙烯腈(ABS),该材料为热塑性塑料,比重小,具有高的强度、刚性、硬度,耐腐蚀、性耐热性、电

川公网安备: 51019002004831号

川公网安备: 51019002004831号