7号电池充电器外壳注塑模设计【含14张CAD图纸、说明书、答辩稿、开题报告】

收藏

资源目录

压缩包内文档预览:(预览前20页/共25页)

编号:13186979

类型:共享资源

大小:2.71MB

格式:ZIP

上传时间:2019-01-12

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含14张CAD图纸、说明书、答辩稿、开题报告

电池充电器

外壳

注塑

设计

14

cad

图纸

说明书

仿单

答辩

开题

报告

讲演

呈文

- 资源描述:

-

- 内容简介:

-

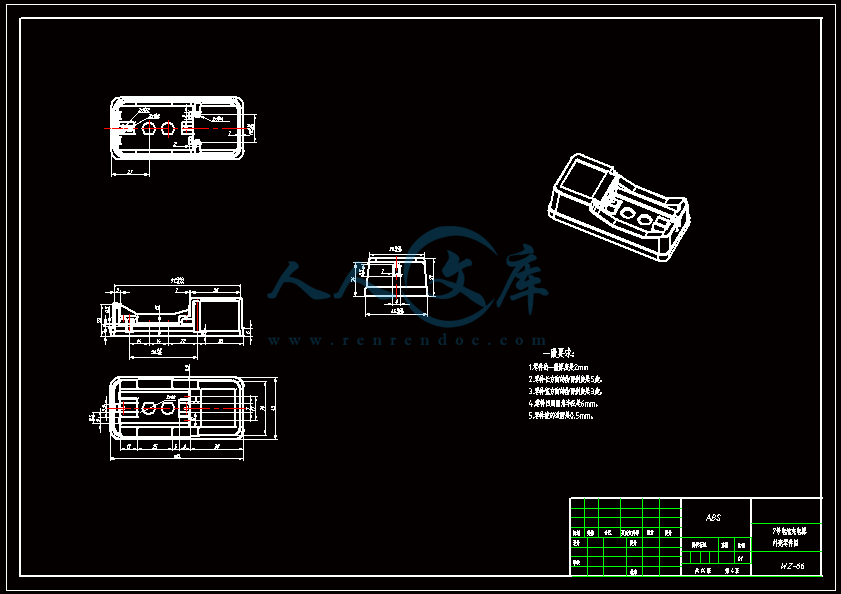

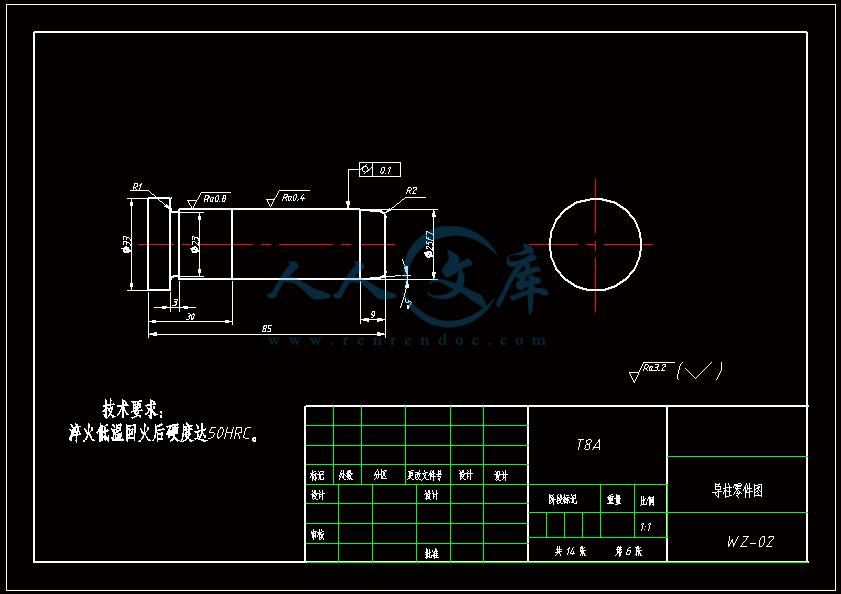

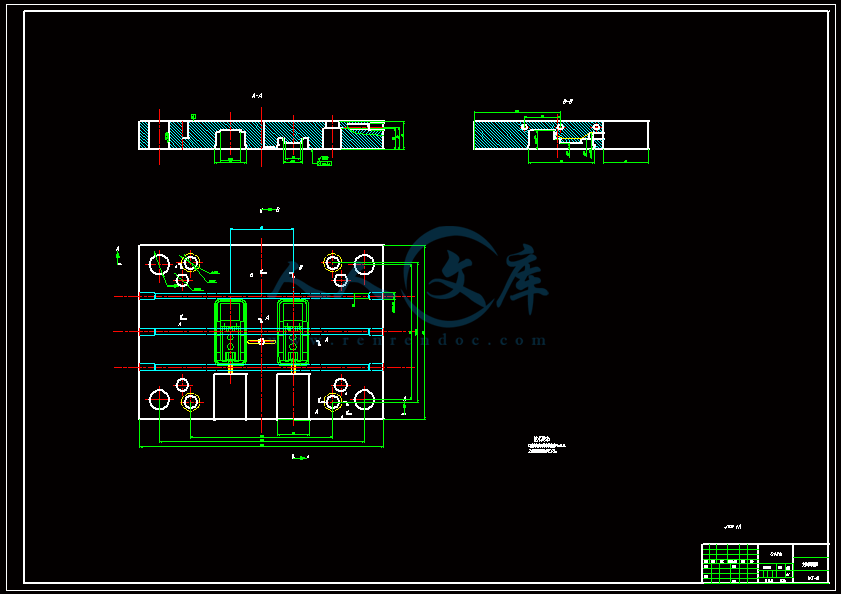

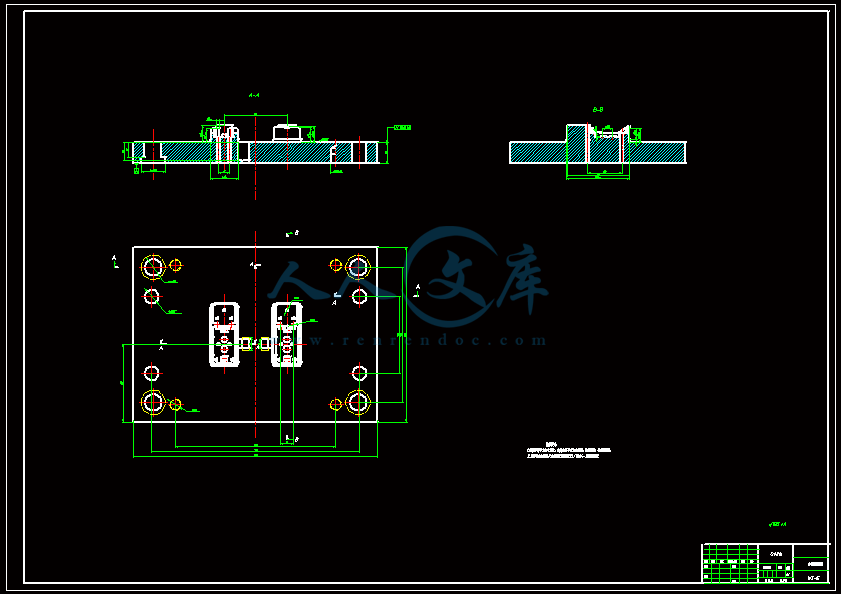

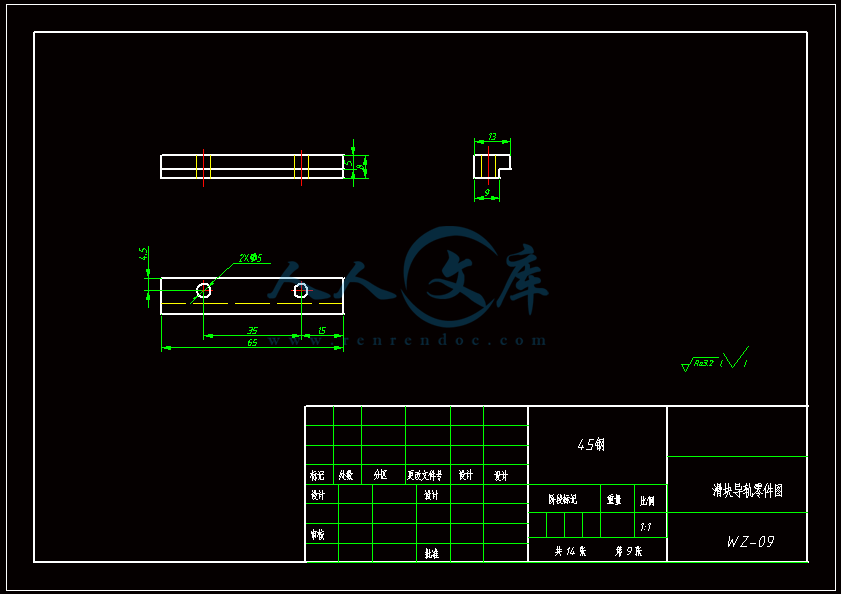

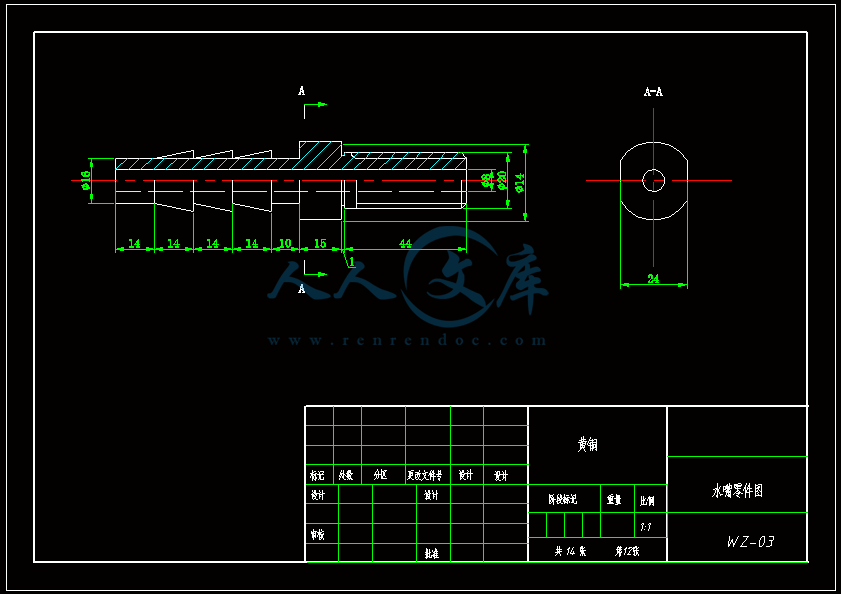

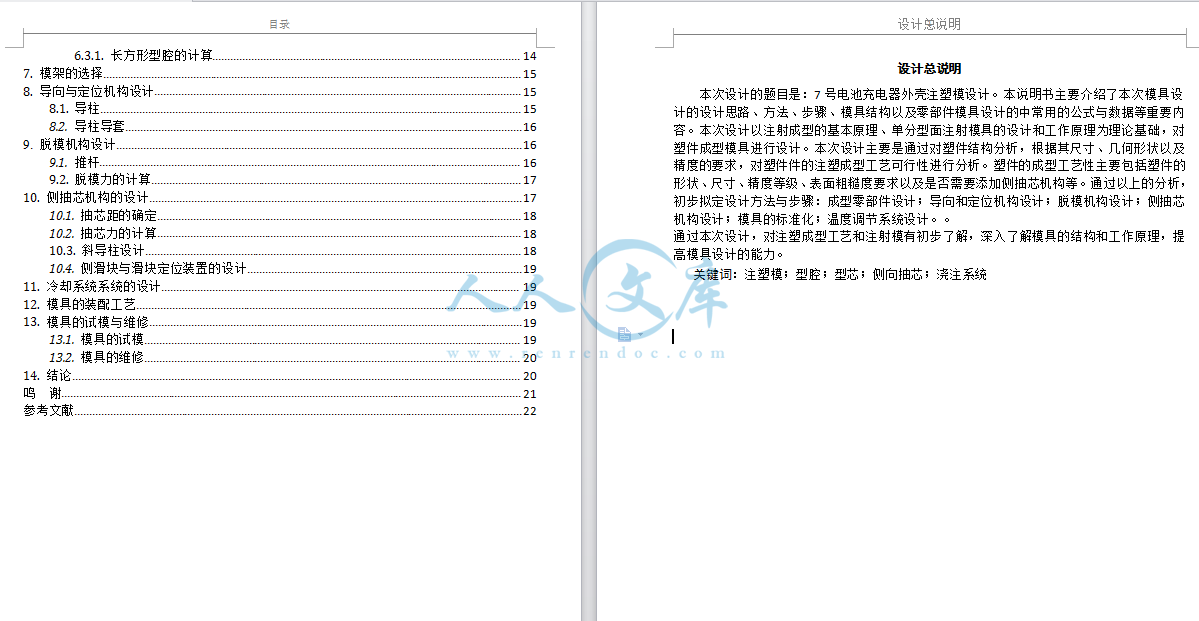

本科生毕业论文(设计)开题报告 毕业论文(设计)题目7号电池充电器外壳注塑模设计学号姓名学院工程学院专业机械设计制造及其自动化指导教师所在单位、部门工程学院职称讲师 研究的目的和意义 模具在现在生产中是及其重要而又不可或缺重要工艺设备,是国民经济及各部门发展的重要基础之一。它以以特定的形状通过某种工艺方法将原材料成型。其生产过程集精密制造、计算机技术、智能控制、和绿色制造为一体,是一种高新技术的产品。模具更是重要的工业基础,模具制造的水平决定着工业产品的水平 ,是衡量一个国家工业产品国际竞争力的因素之一。我国目前的模具国产化率约为60%,模具制造向高端发展的趋势较为明显,一些模具产品已达到世界先进水平。其中以塑料模具的发展最为突出,而注塑模则是在塑料模具中占的比重最大的模具类型。注射模的工作原理是利用塑料的可挤压性与可木苏醒,将固态成型物料送入高温机筒内加热熔融塑化,再由注射机注入模具中,经过保压冷却而在型腔中形成具有一定形状尺寸的制品。注塑模型腔对尺寸、表面粗糙的有极高的要求,制模费用也很高,模具设计过程没有系统的三维建模理念,大多靠经验设计,这制约着注塑模的发展。鉴于此,本人以“7号电池充电器外壳注塑模设计”开题,并结合注塑模的结构比较复杂,对制造工艺、注塑机也有相应较高的要求,在模具设计前必须对制件进行全面分析,然后结合模具的结构特点和塑件的成形工艺性来确定该塑件的注塑成型工艺过程,已获得最佳的技术经济效益。塑料模具技术的发展水平及趋势我国几年来注塑模具产品有很大的提高,向高端发展的趋势较为明显。其中最有代表性的如单套模具重达120t的巨型塑料模具,塑件精度高达0.08mm、模具加工精度高达0.002mm的超精模具,使用寿命达到3000万次以上的长寿命模具,实现多料和多工序成型的多功能复合模具等。但能生产高水平模具的企业在行业中还只占少数,综合来看我国模具整体行业水平发展还有很大的空间。进入21世纪以后,模塑料模具行业进入了高速的发展轨道,总结有一些几方面:1)塑料模具标准化,缩短了模具制造周期、节省材料消耗、降低成本,扩大了模具大批量化生产的规模。2)模具CAD/CAM技术得到普遍采用,提高了模具设计质量,缩短了模具设计时间,结构上形成规范化、典型化、标准化。3)模具成型制造理论的创新与完善,使模具行业企业向着技术密集、专业化与柔性化相结合、高技术与高技艺相结合的方向发展,扩大计算机在塑料成型生产中的应用,推动塑料模具的发展。研究(设计)主要内容、预期目标及拟解决的关键问题本毕业设计题目主要是完成塑料壳体的塑料成型工艺设计以及模具设计。主要研究内容包括:注射成型的基本原理、单分型面注射模具的设计和工作原理为理论基础,对塑件成型模具进行设计。本次设计主要是通过对塑件结构分析,根据其尺寸、几何形状以及精度的要求,进行对注射成型工艺可行性的分析。塑件的成型工艺性主要包括塑件的尺寸、精度、拔模斜度和圆角以及使用抽芯机构与否。通过以上的分析,初步拟定设计方法与步骤:成型零部件设计;导向和定位机构设计;脱模机构设计;侧向分型与抽芯机构设计;侧向分型种类的选择和抽芯机构的设计和核算;温度调节系统设计。注射模具标准化;标准木架类型的选用。在设计过程中,主要解决的是:零件的工艺分析并确定设计方案;选择浇口的类型;根据浇口类型选择标准模架,设计模具结构;绘制模具零件图等。浇口类型的选择,图1所示分析零件的产品图,研究其尺寸、公差、技术要求等。初步拟订设计方案。此产品是充电器外壳,所以在设计时要注意其表面的粗糙度,要使表面光滑,达到效果。零件采用三向侧抽芯成型。塑件的尺寸精度要求一般。由于塑件表面光滑度较高,因此塑件采用潜伏浇口。所以在设计时应注意模具的制造精度和模具的磨损程度。塑件收缩率的波动以及成型时工艺条件的变化,模具结构形状等。零件图中的配合螺纹柱0+0.14,长短柱长度方向尺寸为450.20 ,270.16分别属于四级精度、三级精度、三级精度。在图中未注公差的尺寸按公差等级IT9计算。塑件表面粗糙度要求为Ra1.6um。塑件内外表面应有利于成型。此塑件表面有1内孔。所以采用单向抽芯,为了便塑件型腔中脱出,抽出型芯,使塑件内外表面脱模方向留有30o和50o的脱模斜度。模具模具采用标准化,标准模架类型为 P1型 模架的基本特点: 名称 长度 宽度 厚度定模座板 250 250 25定模板 250 200 40中间板 250 200 25 动模板 250 200 25垫块 250 32 63动模座板 250 250 25推板 250 118 16 推杆固定板 250 118 12.5参考文献1李建军,李德群主编 模具设计基础及模具CAD M北京:机械工业出版社,2005 2邓明等编著现代模具制造技术M北京:化学工业出版社,20053夏巨谌,李志刚.中国模具设计大典M. 江西:江西科学技术出版社,20034机械电子工业部编模具公差与检测北京:机械工业出版社5詹友刚主编PRO/EENGINEER机械设计教程M北京:机械工业出版社,20146张跟华,黄利主编精通Croe Parametric 中文版模具设计M北京:科学出版社,20147齐晓杰主编塑料成型工艺与模具设计M北京:机械工业出版社,20128黄毅宏,李明辉主编.模具制造工艺M北京:机械工业出版社,19999冯开平,左宗义主编画法几何与机械制图M广州:华南理工大学出版社,200710邓名编著实用模具设计简明手册。北京:机械工业出版社,2006。11王文广,田雁主编塑料配方设计第二版M北京:化学工业出版社,200412王兴天编著注塑工艺与设备M北京:化学工业出版社,201013范有发编著冲压与塑料成型设备M北京:机械工业出版社,200114陈培源编著模具寿命与材料M湖北:武汉工业大学出版社,200115 Li Pang, Kamath G M, Wereley N M, Dynamic Characterisation And Analysis Of Magnetorheological Damper BehaviourJ. SPIE Conference on Passive Damping and Isolation SPIE 1998, 7(2): 284-302.16 G. M. Kim, P. J. Cho, C. N .Chu. Cutting force prediction of sculptured surface ball-end milling using Z-mapJ. International journal of machine tools& manufacture, 2000, 3(2): 277- 291.工作计划进程表时 间工 作 内 容2015.04.062015.04.072015.04.142015.04.152015.04.302015.05.012015.05.152015.05.162015.05.30选定课题,安排后续工作。撰写开题报告。确定设计目标,理解课题意义。查找文献,进行资料收集与整理,整理开题报告。对模具结构初步确定,以及查找资料解决设计过程中遇到的问题。对各工序进行必要的的计算与结构设计。撰写设计说明书以及绘制装配图。绘制3维装配图,装配动画演示以及绘制零件图。选题是否合适: 是 否方案是否可行: 是 否进程是否合理: 是 否任务能否完成: 能 不能指导教师(签字) 年 月 日选题是否合适: 是 否方案是否可行: 是 否进程是否合理: 是 否任务能否完成: 能 不能指导小组组长(签字) 年 月 日67号电池充电器外壳注塑模设计Designing of plastic injection mould for the 7th battery charge appearance学生姓名所在学院所在专业申请学位指导教师副指导教师答辩时间目录目 录设计总说明1INTRODUCTION21. 绪论:31.1. 模具工业在国民经济中的作用31.2. 塑料成型及模具技术发展的趋势31.2.1. 模具的标准化。31.2.2. CAD/CAM/CAE技术的发展。31.2.3. 模具加工技术的创新和理论研究的加强。42. 塑件分析42.1. 塑件成型工艺分析42.2. 材料性能分析53. 注射机的选择与校核53.1. 注射量校核63.2. 注射压力的校核63.3. 锁模力的校核63.4. 喷嘴尺寸校核73.5. 定位圈尺寸校核73.6. 模具外形尺寸校核73.7. 开模行程校核74. 型腔数目的确定85. 浇注系统设计的设计85.1. 浇口类型的选择85.2. “香蕉式”潜伏浇口的设计与制造85.3. 喷嘴形状95.4. 主浇道设计95.5. 浇口套设计95.6. 分浇道的设计105.6.1. 分浇道尺寸的分析:105.6.2. 分浇道位置的布置105.7. 冷料穴的设计115.8. 剪切速率的校核116. 成型零部件的设计与计算126.1. 凹模的径向尺寸和深度尺寸126.1.1. 凹模的径向尺寸计算126.1.2. 凹模深度尺寸的计算126.2. 型芯的径向尺寸、高度尺寸136.2.1. 凸模的径向尺寸计算136.2.2. 型芯高度尺寸的计算146.3. 型腔壁厚的计算146.3.1. 长方形型腔的计算147. 模架的选择158. 导向与定位机构设计158.1. 导柱158.2. 导柱导套169. 脱模机构设计169.1. 推杆169.2. 脱模力的计算1710. 侧抽芯机构的设计1710.1. 抽芯距的确定1810.2. 抽芯力的计算1810.3. 斜导柱设计1810.4. 侧滑块与滑块定位装置的设计1911. 冷却系统系统的设计1912. 模具的装配工艺1913. 模具的试模与维修1913.1. 模具的试模1913.2. 模具的维修2014. 结论20鸣 谢21参考文献221设计总说明设计总说明 本次毕业设计的题目是:7号电池充电器外壳注塑模设计。本说明书主要介绍了本次模具设计的设计思路、方法、步骤、模具结构以及零部件模具设计的中常用的公式与数据等重要内容。本次设计以注射成型的基本原理、单分型面注射模具的设计和工作原理为理论基础,对塑件成型模具进行设计。本次设计主要是通过对塑件结构分析,根据其尺寸、几何形状以及精度的要求,对塑件件的注塑成型工艺可行性进行分析。塑件的成型工艺性主要包括塑件的形状、尺寸、精度等级、表面粗糙度要求以及是否需要添加侧抽芯机构等。通过以上的分析,初步拟定设计方法与步骤:成型零部件设计;导向和定位机构设计;脱模机构设计;侧抽芯机构设计;模具的标准化;温度调节系统设计。通过本次设计,对注塑成型工艺和注射模有初步了解,深入了解模具的结构和工作原理,提高模具设计的能力。关键词:注塑模;型腔;型芯;侧向抽芯;浇注系统INTRODUCTIONThe subject of this design mians: Designing of plastic injection mould for the 7th battery charge appearance.This manual mainly introduces the design idea, method, procedure, mold structure,the common formula and data of die design for this manual.The basic principle of single are parting injection mold design and working principle for the theoretical basis for plastic parts molding mold design.This design is mainly based on the structure of plastic parts, according to the size, to shaping and accuracyying requirements, injection molding process feasibility of plastic pieces of analysis.Plastic parts of the forming process mainly includes the shape of plastic parts, size, accuracy grade, surface roughness requirements and whether it need to add side core pulling mechanism.Through the above analysis, tentatively methods and steps of the design: Design of molding parts; guiding and positioning mechanism design; demoulding mechanism design; side pumping core institutions design; the standardization of mold; temperature regulation system design.Through this design, injection molding process and injection mold have a preliminary understanding, in-depth understanding of the structure and working principle of the mold, improve the ability of die design.KEYWORDS: injection mold; cavity; core; side core pulling; Gating System21毕业设计题目 毕业设计说明书1. 绪论:1.1. 模具工业在国民经济中的作用在现在生产制造中,模具是一种极其重要又不可或缺的工艺成型设备。它以以特定的形状通过某种工艺方法将原材料成型。其生产过程集数控制造、智能控制和高精密制造为一体,是一种高新技术的产品。模具更是重要的工业基础,模具制造的水平决定着工业产品的水平 ,是衡量一个国家工业产品国际竞争力的因素之一。我国目前的模具国产化率约为60%,模具制造向高端发展的趋势较为明显,一些模具产品已达到世界先进水平。在占模具总销售额最大塑料模具中,已经有单套模具重达120t的巨型模具,模具加工精度高达0.002mm的超精模具。当然,能生产高水平模具的企业在我国模具制造企业中占的比例还是很小,综合来看,我国模具行业总体的发展空间还是很大。1.2. 塑料成型及模具技术发展的趋势塑料作为20世纪发展起来的新兴材料,由于其优良的物理和化学性能,成为现代社会发展不可缺少的人造化学材料。塑料已成为现代工业生产中最重要的四种原材料之一。塑件最主要加工方法是塑料成型加工。常用的塑料成型工艺有压缩成型、挤出成型、传递成型、注射成型、气压成型、真空成型与中空吹塑成型等。由于现代工业的发展,塑料成型技术正朝着精密化、微型化和超大型化发展。塑料模具结构、质量、性能对塑料制件的质量和成本有这重大影响。由于现代社会发展对塑件的要求越来越高,如何制造出更精密、更简单、更节省成本的模具已是个重大的课题。模具制造工业在发展中,已经逐渐形成规范的创新机制.1.2.1. 模具的标准化。加强模具标准件的应用,缩短模具制造周期,降低模具制造成本和提高质量。1.2.2. CAD/CAM/CAE技术的发展。CAD/CAM/CAE的应用向三维化、集成化、智能化方向的发展,提高了模具制造的精度与效率技术。1.2.3. 模具加工技术的创新和理论研究的加强。一方面,模具加工技术的改进和先进设备的不断研发,推动了模具行业往技术密集、高科技生产、高技术和专业化的方向发展。另一方面,不断丰富和成熟相关理论和数学模型的建立,在实际生产中发挥重大作用。 2. 塑件分析 2.1. 塑件成型工艺分析7号电池充电器外壳由上盒、下盒以及上盖三部分组成,本次设计以上盒为加工零件进行注塑模具的设计。通过对7号电池充电器外壳上盒零件图的分析,按其产品尺寸,精度及技术要求,初步拟定设计。其对表面粗糙度和光滑度的要求较高,采用零件采用注塑成型工艺,侧抽芯成型。塑件对尺寸的精度要求不高,但是其外表面的光滑度要求高,采用潜伏浇。为了方便塑件脱出,塑件内外表面分别留有5和3的拔模斜度。塑件零件图为下图(1-1)图1-1 塑件零件图2.2. 材料性能分析塑件的材料有PC(聚碳酸酯)和ABS(丙烯腈-丁二烯-苯乙烯共聚物)两种热塑工程塑料材料满足使用需求,这两种材料也是充电器行业内最常用的两种材料。但ABS的流动性和耐蠕变性比pc好,且价格相对PC便宜。综合考虑,塑件材料选取ABS。 ABS材料性能:ABS 的综合力学性能良好,其抗冲击性、耐热性、耐低温性、表面硬度 、韧性强良好,耐化学腐蚀性及电气性能优良。ABS在升温时粘度会增高 ,因此成型压力比较高 ,塑料上的脱模斜度宜稍大 ;ABS有吸水的特性,成型加工前应进行充分的干燥处理;在正常的成型条件下,壁厚、 熔料温度及收缩率的影响极小 。由于塑件表面光滑度的要求,模具型腔控制内温度应控制在60 80之间 。ABS 的工艺参数如下表: 表2-1 ABS主要工艺参数塑料性能 ABS(苯乙烯共聚)塑料性能 ABS(苯乙烯共聚)拉伸强度 /Mpa30玻璃化温度 /屈服强度 /Mpa 50熔点(粘流温度) /130160 弯曲强度 /Mpa80热变形温度/45 N/108 N/90108断裂伸长率 /%3583103拉伸弹性模量 /Gpa 1.8击穿电压/(Kv/mm)弯曲弹性模量 /Gpa1.4比热容 /J/(kgK)1470简单支架冲击强度/(kJ/m2)无缺口缺口261热导率 /W/(mK)0.263 11燃烧性 /(/min)慢密度 /(g/3)1.021.16体积电阻/ 6.910 布氏硬度 HBS 9.7 R121线膨胀系数/(10-5 /)7.0比体积 /(2/g) 1.021.16成型收缩率/%0.40.7 吸水性 /% (24h)长时间0.20.4 拉伸模量E/103 1.911.98 泊松比 0.38透明度或透光率不透明与钢的摩擦因子f 0.200.25 3. 注射机的选择与校核该塑件采用LY80A卧式注射成型机,其主要技术参数如下表:表3-1 LY80A主要参数项目LY80A项目LY80A理论注射量 /131模板行程/mm280螺杆(柱塞)直径/mm35最大模具厚度/mm150最大注射压力 /MPa230最小模具厚度/mm350最大锁模力 /kN800 喷嘴球半径/mm10拉杆内间距 /mm350350喷嘴口半径/mm3顶出两侧孔径/mm23定位孔直径/mm1003.1. 注射量校核为了保证塑件成型的质量(包括流道凝料质量)和设备功能发挥的高效性,实际注射量应在额定注射量的20%-80%之间,校核公式如下: (3-1) 式中:V件塑件和流道凝料的总体积(3); V注注射机的额定注射量(3); 通过proe三维建模分析功能对零件进行体积及质量的计算 单个塑件的体积V=22.823,质量m=V=22.821.01g=23.05g; 两个塑件和浇注系统凝料总体积为:V总=2V+0.3V=(222.82+0.322.82)3 =52.483,总质量m总=53g。 经计算V件V注,选择合理3.2. 注射压力的校核注射机的压力必须大于制品成型所需的注射压力。注射压力又取决于注射机的型号、喷嘴形式以及塑料的流动性等因素。由于ABS的流动性较差注射压力应取大一些,综合考虑所需注射压力取120Mpa。3.3. 锁模力的校核 在确定分型面后,注射机额定锁模力按以下公式(3-2)校核: (3-2) 式中:F为锁模力(KN); pav 为模腔平均压力(pa); A 为最大型腔面积(); C位安全系数通常取1.11.2;则F=CpavA=1.21201060.427510-3KN=247.8KNLY80A注射机的额定锁模力为800KN,满足要求3.4. 喷嘴尺寸校核在实际生产过程中,模具的主浇道衬套大端的球面半径R2通常比注射机喷嘴球面半径R1大12 ,主浇道小端直径D比注射机喷嘴直径d大0.51 。因此取R2=11,D=4。 图3-1 喷嘴与浇口套3.5. 定位圈尺寸校核注塑机定模座板的中心有一规定尺寸的定位孔。注塑模定位圈的台阶凸面须与定位孔成间隙配合,便于模具安装,并使主浇道的中心线与喷嘴的中心线相重合。模具端面凸台高度应小于定位孔深度。3.6. 模具外形尺寸校核 模具厚度必须满足下式(3-3):HminHHmax (3-3) 式中:H为模具的闭合厚度; Hmin为动定模最小间距; Hmax动定模最大间距; 155260350,满足要求 3.7. 开模行程校核 开模行程校核按下式 (3-4):SH1+H2+H3+(510) (3-4)式中:S注射机的最大开模行程(mm); H1塑件的脱出距离(mm); H2包括流道凝料在内的塑件高度(mm); H3侧抽芯距离(mm);SH1+H2+H3+(510)=(27+27+6+8)mm=70mm所以,S=70mm4. 型腔数目的确定本次设计以注射机的最大注射量确定型腔的个数n,计算公式如下: (4-1) 式中:Vg式注射机最大注射量(3) ; Vj是浇注系统冷凝料量(3); Vz式单个塑件的容积(3)由于每多一个型腔,塑件的精度就会降低4%,根据塑件品质要求、模具制造成本和经济效益本次设计取一模两腔。即n=25. 浇注系统设计的设计5.1. 浇口类型的选择浇口的形式、数量以及尺寸对塑件件成型的表面质量影响很大。浇口应设在制品断面较厚的地方,另外,浇口不能设在应力区域附近。由于该塑件对外表面光滑度的要求,浇口应设在内表面,因此采用潜伏浇口。传统的潜伏浇口因为浇口细长、浇口截面很小,压力损失大,在分浇道容易冷料,堵塞进浇道,本次设计采用改进型的新型潜伏浇口“香蕉式”5.潜伏浇口。5.2. “香蕉式”潜伏浇口的设计与制造“香蕉式”潜伏浇口在结构设计上通常设计成瓣合式的组合镶件结构。图所示为瓣合镶件的一半。在瓣合镶件的组合面上,用电火花成型工艺加工出“香蕉式”潜伏浇口的一半,再将两块瓣合式镶件组合在一起装配到动模板型腔镶块中去。 图5-1 潜伏浇口镶块5.3. 喷嘴形状如图5-2所示为主浇道和喷嘴的连接图,2为喷嘴。图5-2 主浇道与喷嘴5.4. 主浇道设计主浇道是连接喷嘴和分浇道通道,通道为圆锥形如图5-2所示,1为主浇道。它与注射机喷嘴在同一轴线上。注射机喷嘴头部与主浇道衬套的球面半径R相接触,两者必须完全匹配,无漏料。主浇道设计成圆锥形,锥度为=3。主浇道内表面要求光滑,表面粗糙度Ra=6.3m。 主浇道长度L=80mm 。主浇道小端直径D2=4mm,主浇道大端直径为D3=8mm,大端处应呈圆角以减少流料转向处的阻力,圆角半径R=2。主浇道小端直径应比注塑机喷嘴孔直径大0.51mm,常取直径为48mm,在这里取4mm。其主浇道大端直径为8mm,主浇道的大端处应呈圆角,以减少料流转向过渡时的阻力,主浇道的一端常设计成带凸台的圆盘,其高度为510mm,并与注射机固定模板的定位孔间隙配合。浇注套做成镶拼式,与注射机定模固定板上的定位孔之间采用的间隙配合。综上所述,浇口尺寸如下:a=3,锥孔D2=4mm,D3=8mm。 5.5. 浇口套设计由于主浇道经常和高温流料、注射机喷嘴发生接触和碰撞,因此把浇口套设计成定位圈和主浇道浇口套两部分的可拆卸形式,把定位圈和浇口分别独立加工,以便选用优质的钢材单独经行特定工艺处理。浇口套如图5-3所示。图5-3 浇口套与定位圈5.6. 分浇道的设计5.6.1. 分浇道尺寸的分析:从减少热量损失和提高成型效率的情况下,取分浇道长度L=18mm。该模具的分型面为平面,浇分浇道截面形状采用圆形。分浇道断面直径要根据塑件的材料性能、成型总体积、塑件壁厚注射速率、剪切速率以及分浇道长度等多种因素综合考虑确定。综合来看选择断面直径D=5mm5.6.2. 分浇道位置的布置分浇道的分布由模具型腔分布决定。分浇道布置形式有平衡式和非平衡式两种,本次设计采用平衡式分布。采用“香蕉式”潜伏浇口的分浇道如图5-4所示: 图5-4 分浇道 图5-5 冷料穴 5.7. 冷料穴的设计如图5-5所示,冷料穴的形状采用与推杆匹配的冷料穴,形状为圆锥形,小段直径与主浇道大端直径相同,锥度与主浇道锥度相同。5.8. 剪切速率的校核生产实践中,人们已经发现了注射模主浇道和分浇道的剪切速率分别为R=51025103S-1、浇口的剪切速率为R=104105S-1时,塑件成型的质量最高。对于一般的热塑性塑件,以上面推荐的剪切速率作为计算依据,用以下的经验公式计算: (5-1) 式中:qv体积流量(3/s); Rn浇注系统截面当量半径();(1) 主浇道剪切速率的校核其中,T为注射机注射时间,T=1.5s其中,Rn主浇道截面当量半径 d1主浇道小段直径,d1=0.4 ; d2主浇道大端直径d2=0.8(2) 分浇道剪切速率的校核Rn1=0.23 (3) 浇口剪切速率的校核Q浇=Q分=27.93/s,浇口面积S=133=3 当量面积S=Rn2,取Rn2=1,从上面的计算结果可得出,流道与浇口的尺寸取值合理。6. 成型零部件的设计与计算注射模的成型零部件通常包括凹模、型芯以及推杆和成型镶块等。按功能的不同,分为安装和工作两个部分。安装部分起定位、紧固成型零件的作用,其表面粗糙度一般为Ra1.6m即可。工作部分是与塑件直接接触的部分,用来成型产品,其表面粗糙度根据塑件原材料和表面质量要求来决定,一般不超过Ra0.4m。确定成型零部件的结构形式、尺寸精度要合理,并保证它们具有足够的强度、刚度。6.1. 凹模的径向尺寸和深度尺寸6.1.1. 凹模的径向尺寸计算 (6-1) 式中:Ls塑件径向尺寸(mm); Lm突模径向尺寸(mm) ; Scp塑料的平均收缩率(%); 塑件公差值(mm); z 凹模制造公差(mm); 由表2-1可知ABS的收缩率为0.3% 0.7%,取平均收缩率Scp=0.5%Ls1=95mm Ls245mm则IT9级精度的塑件公差值:1 =0.22mm 2=0.30mm 实践证明:成型零件的制造公差约占塑件总公差的1/31/4,这里我们取1/4。即z1= 1/41=0.221/4 mm=0.05mmz2= 1/42=1/40.30mm=0.08mm则mmmm6.1.2. 凹模深度尺寸的计算深度尺寸计算按下式: (6-2) 式中:Hs凹模深度尺寸; z凹模深度制造公差; 其余同上 由于Hs1=27mm Hs2=23mm塑件公差值:1 =0.16mm 2=0.14mm 由z1= 1/41=0.161/4 mm=0.04mm z2= 1/42=1/40.14mm=0.03mm则: 6.2. 型芯的径向尺寸、高度尺寸6.2.1. 凸模的径向尺寸计算 (6-3)式中: Ls塑件径向尺寸(mm) Lm型芯径向尺寸(mm) Scp塑料的平均收缩率(%) 塑件公差值(mm) z凹模制造公差(mm)Ls1=91mm Ls2=41mm塑件公差值1 =0.30mm 2=0.20mm 即z1= 1/41=0.301/4 mm=0.08mm z2= 1/42=1/40.20mm=0.05mm 6.2.2. 型芯高度尺寸的计算 (6-4)式中:Hs型芯高度尺寸尺寸 z型芯高度制造公差 其余同上由于Hs1=2 Hs2=8 Hs3=20 Hs4=24 塑件尺寸公差值:1 =0.08mm 2=0.10mm 3 =0.14mm 4 =0.14mm 由z1= 1/41=1/4 0.08mm=0.02mm z2= 1/42=1/40.10mm=0.03mmz1= 1/43=0.141/4 mm=0.04mm z2= 1/44=1/40.14mm=0.04mm 则 6.3. 型腔壁厚的计算6.3.1. 长方形型腔的计算 从刚度的角度出发,型腔的最小壁厚为: (6-5)式中:p型腔内熔体压力,取p=35MPa 图6-1 矩形型腔示意图 L1型腔侧壁长边尺寸() H型腔高度() a受熔体压力部分的高度() E式弹性模量,钢材取2.1105MPa 为允许变形量 ,取塑件允许公差的1/5左右 ,取=0.04即型腔侧壁厚要大于9.857. 模架的选择本次设计采用标准模架,根据参考GB/T 125552006,选择标准模架P1型,其结构如图所示: 表7-1 标准模架参数表名称长度/名称长度/W250H620L350W4110W1300W5130W248W6194W3150W7200A40L1330B30L2298C70L3204H125L4294H235D125H325D220H435M14M16H515M24M88. 导向与定位机构设计8.1. 导柱导柱的结构和尺寸已经标准化,结构形式为带头导柱,直径查表得D1=25。导柱如图8-1所示:图8-1 导柱8.2. 导柱导套导柱导套结构形式为带头导套,形状尺寸如图8-2所示图8-2 导套9. 脱模机构设计9.1. 推杆此塑件采用推杆机构脱模。为了保护塑件,布置推杆时,推杆应设太脱模阻力大的地方,分布要均匀,且推杆应设在塑件刚度强度较大的地方。推杆直径采用直径为 4,断面为圆形,尾部有台肩的形式。 图9-1 推杆 推杆与模板上的推杆孔之间的配合采用H8/f4的配合精度。推杆与推板固定板留有0.5mm的间隙。推杆材料T8A,热处理为淬火工艺,硬度为HRC54。 9.2. 脱模力的计算塑件是断面为矩形的薄壁制件,脱模力按一下公式(9-1)计算: (9-1) 式中:S塑料的平均收缩率(%); E塑料的弹性模量(MPa),取E=1.8103; 是塑件对型芯的包容长度()摩擦因素取f=0.2; 模具型芯的脱模斜度(o); u 塑料泊松比 ; 塑件的平均壁厚; A塑件盲孔在脱模方向上的投影面积; 是无因关系数。代入数据得F=8.26KN10. 侧抽芯机构的设计斜导柱侧向抽芯机构如图10-1所示: 图10-1 斜导柱侧向抽芯10.1. 抽芯距的确定为了保证安全,侧向抽芯距离通常情况下比侧孔或侧凹深2。,S=15.5。10.2. 抽芯力的计算 抽芯力的计算一般按一下公式(10-1) (10-1) 式中:活动型芯被塑件包包紧的断面形状周长(); 成型部分的的深度(); 拔模斜度(); 塑件对型芯单位面积的挤压力,取=10MPa; 塑料与钢材的摩擦因素,取=0.2; 由于=7.85,=20,=1则抽芯力为:10.3. 斜导柱设计斜导柱工作部分为锥台形,锥台斜度为18,与其固定板之间采用过渡配合H7/m6,滑导块斜导孔与斜导柱之间留有0.5mm的间隙。斜导柱倾角取=20。其工作部分的长度为:L=S/sin=15.5/sin20=33.75与抽芯距对应的开模距L=19.5ctg20=31.21斜导柱的长度 Ld=L+H=33.75+64.25=98斜导柱的直径 10.4. 侧滑块与滑块定位装置的设计滑块的滑动配合长度通常大于滑块宽度的1.5倍,由于滑块宽度为W=21,配合长度取50。滑块和型芯作为整体式装配到导滑槽中。滑块与倒滑槽的配合的采用T形槽,T形槽用镶嵌式镶块固定在模板上。楔紧块的设计:楔紧块以H7/.n6配合整体式镶入模板中,锁紧角度为22。11. 冷却系统系统的设计冷却系统设计的遵循以下原则:(1) 合理地确定冷却水道的数量和截面尺寸。本次设计取水道截面面积为8(2) 尽量使每条冷却管道与型腔壁之间的距离相等,利于塑件冷却速度均匀。取距离为20。(3) 浇口出加强冷却。流料由浇口进入型腔,浇口处的温度是型腔中最高的,因此浇口处要加强冷却。(4) 冷却水道应便于加工和清理。进出水管接头应尽量设在模具同一侧。12. 模具的装配工艺由于塑件的形状结构较为复杂,使得型芯和型腔在合模相对位置的要求较高,而且该模具还有斜滑块侧抽芯机构。因此装配模具时要先装导柱和导套,再以它们为装配基准,装配其他部分。模具的主要装配工艺如下:(1) 凸模镶块和型芯采用埋入式结构并且采用过渡配合。(2) 型腔板采用镶拼式的结构,配合方式为过渡配合。用紧固螺钉将其与模板固定。(3) 模具模板的平面平行度偏差不能超过0.05,模板之间的接触面和型芯与模板之间的接触必须精确。(4) 推杆用推板通过螺钉固定板固定在推板上,使推杆和推板的动作保持一致。13. 模具的试模与维修13.1. 模具的试模试模前,要对模具进行清理和清洁,并对其仔细地检查。在检查完没有问题后再进行试模。试模的过程中,要实时详细地观察和记录模具的状态和成型情况,判断它是否合格,是否存在问题和隐患。试模结束后,要再对模具进行清理,涂上防锈油。13.2. 模具的维修模具在使用过程中,会不断地磨损甚至损坏。在通常情况下,磨损到一定程度,就要对其进行局部修复。修复模具的工作应交由专门的模具维修工进行。在进行修模前,应该先理解模具图样,包括模具的形状、尺寸、结构和精度要求以及模具的材料和热处理状态。如果是零件损坏,可选择更换零件。型腔磨损的,当其还没进行热处理的,可用电焊或镶嵌的方式修复。 在平时模具的使用过程中,要经常对模具进行检查维修,不要使模具出了重大问题时才来维修,以提高模具的使用寿命、提高经济效益14. 结论本次设计主要是以一般注塑模具的设计原则为基础,完成对7号电池外壳注射模的设计。透过此次设计,介绍了对塑件工艺分析内容和冷流道注射模具的四大系统:浇注系统、温度调节系统、侧向分型系统和顶出系统。在完成注射模主要的设计后,介绍了模具的标准化,说明了标准架的选择和外形尺寸的选取,又介绍了模具装

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号