房门锁扣板 长矩形浅容框件多工位级进模具设计【全套含CAD图纸、说明书】

房门锁扣板 长矩形浅容框件多工位级进模具设计【全套含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:

资源预览需要最新版本的Flash Player支持。

您尚未安装或版本过低,建议您

编号:13469770

类型:共享资源

大小:20.92MB

格式:ZIP

上传时间:2019-01-18

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套含CAD图纸、说明书

房门锁扣板

长矩形浅容框件多工位级进模具设计【全套含CAD图纸、说明书】

房门

锁扣板

矩形

浅容框件多工位级进

模具设计

全套

cad

图纸

说明书

仿单

- 资源描述:

-

- 内容简介:

-

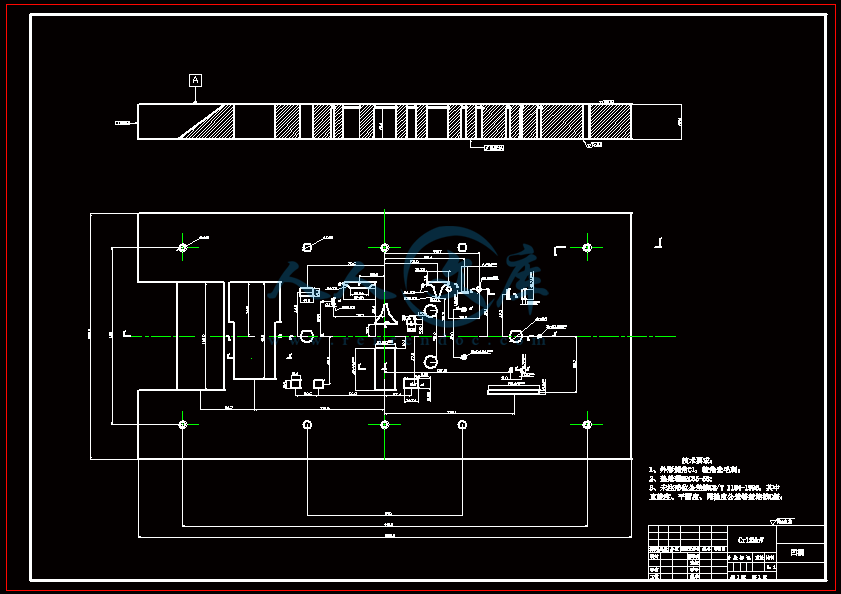

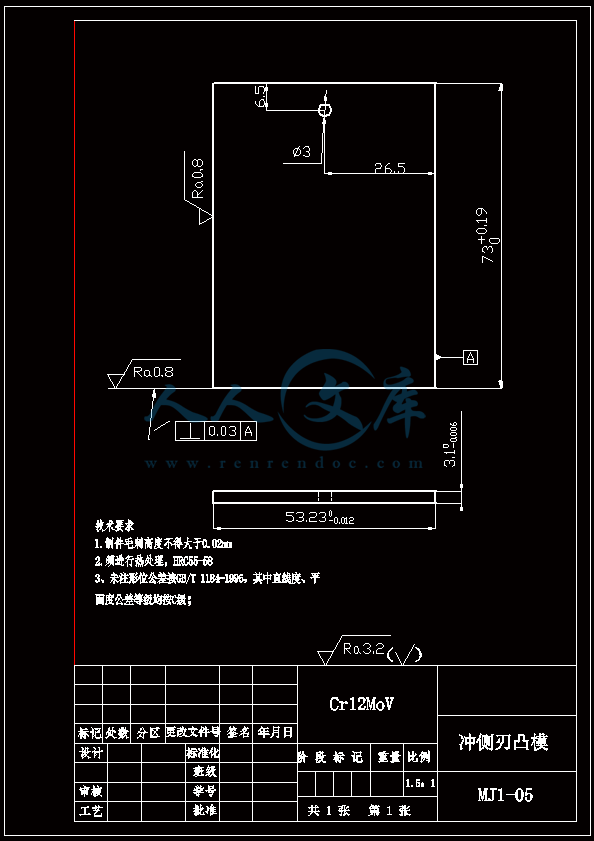

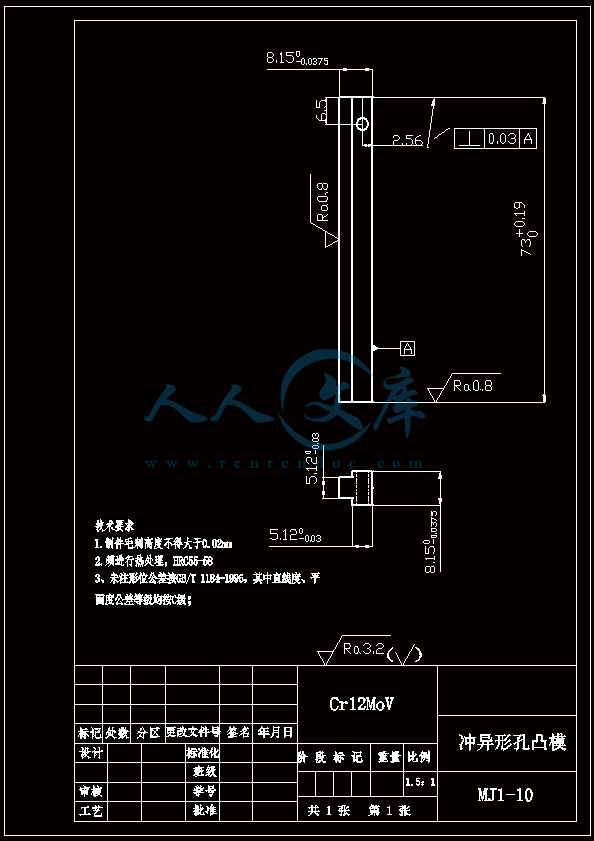

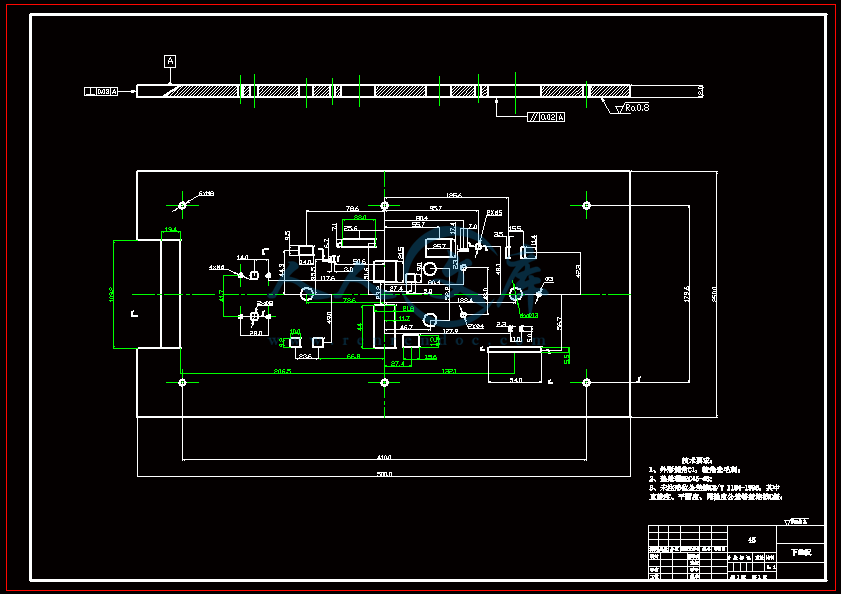

普通本科毕业设计(论文)说明书课题名称 长矩形浅容框多工位级进模具设计学 院:职业技术教育学院专 业:班 级:学 号:姓 名:指导教师: 年3月10日 I摘 要多工位级进模是在当代工业生产中被使用比较广泛的一种生产模具零件的一种模具。它也是实现自动化、半自动化的一种先进、高效的、高精度冲压模具,是当代先进模具的代表。现代工业生产大批量中、小形零件时,多工位级进模往往是企业生产家首先考虑使用的生产模具。长矩形浅容框形件的成型冲压工艺包括冲孔、弯曲、切断弯曲等多到工序,该矩形制件件结构和制件展开外形比较复杂,长边与短边两侧分别需经过两次U型弯曲而成,且长侧边上两孔的坐标位置要求重合一致,这也是U形压弯的难点。经上分析,对于本次的浅容框制件的设计使用多工位级进模冲裁比较合理,既可降低成本,又可保证稳定生产和工件质量。本次设计中,经过对长矩形浅容框制件的工艺特点进行冲裁工艺分析可以拟定多种级进冲压工艺方案。结合矩形容框制件的形状结构特点对比分析种方案,选定以冲孔、冲外形余料、长边U形弯曲、切断兼U形弯曲的顺序加工的多工位级进模的冲压工艺模具设计。在本设计中可借助CAD软件进行二维图的绘制和一些简单图形的周长和面积计算,也可使用Creo3.0进行三维图绘制,设计的主要内容包括工艺方案的拟定、冲压排样的设计、模具的结构、主要零部件设计与计算、设备校核、冲裁的成本及效率的方面。此次长矩形容框冲裁、弯曲、切断弯曲级进模模具采用四导柱滚动导向钢模架,并且在凸模固定板、卸料板间设有内置小导柱、小导套导向保证导向精度,提高工件的尺寸精度。本模具可采用单列横排中间载体,侧刃粗定距,导正销精定位的送料方式。通过对长矩形浅容框制件的分析、设计、校核到最后完成此级进冲压加工工艺方案和成型模具我学习到了很多东西如重新归纳、总结了之前所学的知识,并加深了我对他们的理解。对将来我步入社会提高自主学习和创新能力奠定良好的基础。关键词:模具设计、工艺方案、结构设计IIAbstract Multi station progressive die is widely used in modern industrial production of a production of mold parts of a mold. It is also the realization of automation, semi automation of an advanced, efficient, high-precision stamping die, is the representative of modern advanced mold. Modern industrial production of large quantities of small and medium-sized parts, multi station progressive die is often the first consideration of the use of production mold. Shallow container molding stamping shaped parts including punching, bending, cutting and bending etc. to process, the product structure and parts in the rectangular shape is more complex, long and short side on both sides after two U bent, and coordinates two hole length on the side for coincides with. This is also the difficulty of the U shape bending. On the basis of the analysis, the design of multi station progressive die stamping process and die design, not only can reduce costs, but also to ensure the stability of production and quality of the workpiece.In this design, the long rectangular frame parts of the technical characteristics of blanking process analysis, you can develop a variety of progressive stamping process plan. With the rectangular shape of the structural characteristics of box parts containing comparative analysis schemes, stamping die design selected progressive punching and punching material, long side U bending, cutting and bending of the U - order processing die. In this design can be two-dimensional mapping using CAD software and some simple graphics area and perimeter calculation can also be performed using Creo3.0 3D drawing, including the main elements of the design process of program development, stamping layout design, die structure and main parts design and calculation, checking, drawing equipment cut the cost and efficiency aspects. The rectangular box containing mold design by using the four pole rolling guide steel mold, and the punch plate, stripper plate is arranged between the built-in small guide pillar, a small guide sleeve guide ensure guidance accuracy, improve the dimensional accuracy of the workpiece. The mold can be used to separate the horizontal intermediate vector, rough set from the side edge, guide pin feeding method of accurate positioning.Through the analysis, design and verification of the workpiece, the progressive stamping process plan and the forming die. In this design I have summarized and summed up the previous knowledge, and deepened my understanding of them. I will lay a good foundation for the future to improve the ability of independent study and innovation.KEY WORDS:Craft project 、manufacture 、structure designIV目 录摘 要IAbstractII目 录11 绪论11.1 冲压技术的发展及应用11.2模具发展现状11.3本设计的主要内容与意义22 设计任务32.1设计题目32.2 任务分析42.3 工艺方案的分析及确定43 模具主要工艺参数计算53.1模具冲裁间隙选择53.1.1冲裁间隙对制件的质量的影响53.1.2冲裁间隙对模具使用寿命的影响53.1.3冲裁间隙值的确定53.2模具刃口尺寸计算73.2.1冲裁凸、凹模刃口尺寸计算的基本原则73.2.2凸、凹模刃口尺寸的计算73.3冲裁工艺计算133.3.1冲裁力的计算133.3.2压力中心的计算143.4弯曲工艺的计算143.4.1弯曲力的计算143.4.2弯曲回弹值得确定154 排样设计164.1排样原则164.2搭边的确定174.3步距、条料宽度和材料利用率的计算184.3.1弯曲件毛坯展开长度计算184.3.2送料步距A184.3.3条料宽度B184.3.4材料的利用率194.3.5排样图的确定195 模具主要零部件设计215.1凸模的设计215.1.1常见的凸模形式215.1.2常用的固定方法215.1.3凸模的高度设计215.1.4凸模强度和刚度的校核225.2凹模的设计225.2.1凹模结构225.2.2凹模结构235.2.3凹模的尺寸235.2.4凸、凹模的精度235.2.5凸、凹模互换性245.3压力机的选择及校核256 模具的总体结构276.1送料方式的选择276.2载体的选择276.3卸料方式的选择276.4模具定位与紧固件的选择286.5导向装置的选用296.6弹性元件的选用296.7模架的设计306.8模具材料与合理选用317 模具装配337.1装配的要点337.2模具的总装配图33设计总结35致 谢36参考文献371 绪论1.1 冲压技术的发展及应用冲压成形的零件结构强度高,刚度好,容易做到机械自动化生产,成本较低,经济效益高,且冲压成形可用于各种类型的板材零件成形,由于其具备众多的优点因此在现在各个国家的重、轻工业中,得到越来越为普遍的应用,已经发展成为各个国家现代重、轻工业非常重要的零件生产方法之一,现在工业产品的近八成以上零件都用冲压进行加工生产,在日常用品、航空航天、交通运输等各个行业中都得到了普遍的应用。对于现代工业生产而言,冲压生产是一样非常大规模的、比较高效、操作简单的一种生产制造方式。随着现代先进技术应用到冲压生产中,冲压生产的操作逐渐由原本刚开始的人工手工操作逐渐向半自动化和自动化的智能方向发展。实现更安全、更高效、更低成本以及可控化是现代冲压成形研究的发展趋势。随着近年来冲压技术的日渐成熟及突飞猛进的发展,冲压成形逐渐的被广泛的采用到新型的工艺和心得技术生产当中新型研发材料的成形、旋压式的成形等。最主要的是,随着冲压成形的逐渐推广,人们对它的了解与应用有了一个非常大的飞跃。总的来说,冲压成形对于一个国家的经济发展和现代化航空及其现代军事等方面起到了越来越重要且其它加工技术不可替代的作用。1.2模具发展现状模具是当代生产制造中一种处在特别地位的工艺生产设备,其涉及的领域非常的宽广与各种各样类行业都有着直接或者间接的联系。如今模具已经发展成为现代工业产与现代企业生产不可缺和代替的工艺生产设备。现代工业新型产品的研发、大规模的批量生产都与模具脱不了关系。由于其生产出零件能达到较高的精度、材料消耗低、消耗的能量资源较少,因此使得它在生产制造业中有着非常重要并无法替代的作用。当代产品的更新越发快速,各类新产品的不停出现,各种新型技术的开发,所以模具现在已经越来越多的领域模具中使用,因此如何使模具满足人们越来越高的需求,将会成为模具研究的一个重要问题。对于我国来说,模具行业的发展与其它欧美相比较还存在着较大的差距。所以对于未来几年中如何将国外的先进模具技术引进到我国,以及如何快速的吸收和应用到我国的模具行业中将是一个需要考虑的问题。其次如何自主、创新的研发出具有本国特色的先进模具也将会是我国需要解决的一个重要的问题。21.3本设计的主要内容与意义本次设计的主要内容是浅容框的级进模冲裁。由给出的零件图可知,设计主要是以下几部分:排样图设计,各冲裁力与总冲裁力的计算,压力中心的计算、各个凸、凹刃口尺寸计算,凸、凹模基本结构设计和其他零部件的设计,绘制模具装配图等各类非标准零件图。主要内容如下:1 对制件进行工艺性分析,把模具的结构和类型确定下来;2借助CAD、Creo3.0等计算机绘图与分析软件完成相关的内容;3完成凸凹模和其他主要零部件的设计;4合理的选择各个部位的模具零件的材料并且设计出正确合理的工艺路线;5 绘制模具零件图及装配图;6 编写设计说明书。本设计的研究的主要意义在于提高自我独立分析解决问题能力。通过自我查阅相关的书籍,丰富自我的知识,对于将来我独立学习进一步提升自己的自身价值有着非常重要的影响。在本次设计中对于很多不懂的问题可以请教老师和同学,在此过程中不仅增进了我和老师以及同学之间的感情,还使我知道了如何更好的和他人交流以及在生活和学习中一个团体的重要性。32 设计任务2.1设计题目零件如图1所示,零件名称:长矩形浅容框件多工位级进模具设计;生产纲领: 100万件;材料:08F;材料厚度1mm:图1 零件图2.2 任务分析如图1所示,制件外形为一长矩形容框,短边和长边两侧分别需两次U形弯曲形成,在长侧边上有 孔,两孔的坐标位置需重合一致,这也是该U形压弯的难点。因此,在弯曲前需做到定位可靠,且弯曲时材料无窜动现象发生。冲压件底部有多个异形小孔,并且孔边之间的距离也比较大远大于最小孔边距,除此外浅容框制件的整体以及展开外形形状都比较复杂,因批量为100万件,所以采用级进模生产比较合适。2.3 工艺方案的分析及确定首先对于本次浅容框冲裁、弯曲、切断弯曲是采用级进模生产制造的。经过对制件的展开图进行分析,其形状比较的复杂,并且在制件的底部存在着多个异形小孔。所以应该先对孔类进行冲裁,由于存在的孔数较多,不适合一次性全部冲制。因此可以采用分段冲制法,具分析可以分成三个工位进行即4个矩形孔在一个工位中冲裁,4个圆孔又可以在一个工位冲裁,异形孔在第三个工位中冲裁,制件的长侧边和短侧边是分别由两次U形弯曲而成,因此也可以分为两个工序进行。根据上述可初步拟定一下三种工艺方案:方案一:先冲导正孔以及矩形孔,然后对短边与长进行U形弯曲,最后冲裁四个圆形孔。方案二:先进行短边与长边的U形弯曲,然后冲裁四个圆形孔,最后冲裁矩形孔。方案三:先冲导正孔以及矩形孔、冲裁四个圆形孔、最后对短边与长进行U形弯曲。 对以上三种工艺方案,方案一是先弯曲后冲孔和切外形余料这样会不利于孔的冲裁需设计的级进模结构比较复杂,同理方案二也会不利于外形余料的切除,容易造成条料定位不可靠,对于方案三就比较合理,其先将制件的展开外形冲裁出来,最后在进行弯曲落料,既可以简化级进模具结构,又可以保证定位尺寸的精度。综上所述,最终确定采用第三种工艺方案。具体的冲裁工位顺序如下:工位一:侧刃定距、导正销孔3、冲4个矩形孔;工位二:冲2个 mm和2个 工位三:冲异形孔与外形余料工位四:冲外形余料工位五:短边的U形弯曲工位六:切断且兼U形弯曲及落料。3 模具主要工艺参数计算3.1模具冲裁间隙选择对于本次设计的浅容框制件,虽然其要大部分尺寸对于精度的要求并不是很高。但也必须要要合理的冲裁间隙,因为冲裁间隙的大小不但会对浅容框制件的精度造成较大的影响,还会对制造浅容框的模具寿命和所需要冲裁力的大小有着非常大的影响3.1.1冲裁间隙对制件的质量的影响当间隙太小时,由于浅容框制件上存在的孔数比较多,在冲裁孔的过程中制件受到的挤压作用力远远大于它们受到的拉伸力,所以在完成冲裁时,再加上材料本身会产生对弹性恢复的影响,因而在浅容框上冲裁出来的孔会比所设计好的凸模尺寸要小。相反,当间隙的值过大生产出来的落料件就会因为弹性恢复的作用,使落料件尺寸变小。所以冲裁出了落料件就会比设计好的凹模尺寸小。3.1.2冲裁间隙对模具使用寿命的影响与此容框制件模具的使用寿命有关的因素有很多,比如本次设计中模具的结构、设计的搭边值得大小等。但本次设计中所选择的冲裁间隙的大小对于容框制件模具的使用寿命是众多因素中非常重要的一个。在对容框制件的各类孔以及弯曲的冲裁中,凸模与被冲的孔以及被弯曲的部分会产生摩擦力,力的大小会因为间隙的逐渐减小而逐渐增大,从而会导致严重的发热现象,从而模具自身的磨损速度加快,使得模具的使用寿命大大地减短。但是也并不是说间隙越大越好,以为当间隙太大时,在每一个工位对制件完成冲裁后,加工所需的卸料力也会有一定程度的增大,从而造成的模具磨损程度也随之增加,不利于模具的使用寿命。3.1.3冲裁间隙值的确定综上所述可知,冲裁间隙的大小数值对于本次容框件的级进模设计也是十分关键的一环,因此确定合理的间隙值是非常有必要的,本设计的容框制件的尺寸中除了四个圆孔有精度要求以外,其他部分尺寸并没有较高的精度要求,所以为了减少毛刺的产生,应当尽可能想办法采用相对小的间隙值作为设计数值。确定冲裁间隙的方法有两种(1)理论确定法 式中,为凸模切入深度;为最大切应力方向与垂向方向的夹角。(2)经验确定法经验确定法主要是根据多年冲裁工艺的研究和试验得出大概的值,依据制件使用的材料以及材料的厚度选用。其值可以根据总结出的经验公式和实用间隙表选用。经过分析可知本设计的冲裁间隙可采用经验发确定,据制件材料的厚度为1mm的08F,其抗拉强度可查表3最终可得出最小间隙值 ,最大间隙值3.2模具刃口尺寸计算3.2.1冲裁凸、凹模刃口尺寸计算的基本原则对于本次设计的浅容框制件,因为其需要冲裁多个孔,并且最后的工位是切断落料。所以本次设计的冲裁工艺均属于冲孔工艺。所以在本次进行凸凹模尺寸设计时,应该以凸模刃口尺寸作为本次冲孔设计的尺寸基准,然后按照最小合理间隙的原则,计算出凹模的刃口尺寸。除此之外,在计算刃口尺寸时需要把冲裁间隙的合理的最小值和最大值确定下来,并且根据制件的制造公差来却确定冲模刃口所以要使用的公差。3.2.2凸、凹模刃口尺寸的计算对于凸、凹模的加工方法一般有两种方法:1. 凸模与凹模分别加工计算模具刃口尺寸。由于该方法通常使用于圆形和其他简单的形状,所以对于本次容框件上的圆孔以及长方形孔可以采用此类方法计算凸凹模的刃口尺寸。2. 凸模与凹模配制加工计算刃口尺寸。该方法的优点在于模具的冲裁间隙可在配制中得到保证,不用受到冲裁间隙的限制,使加工起来没有那么困难。此类计算方法通常适用于形状比较复杂的冲压件。结合本次容框制件,该方法可用于计算那些不规则的外形余料。 根据分析本次设计的制件所需冲裁的大多数孔的形状均比较简单,并且都是冲孔。因此可以大多数按照方法一进行计算。计算公式: 冲孔凸模基本尺寸 ; 冲孔凹模基本尺寸较少数的冲孔需要采用方法二进行算。计算公式如下: 磨损后增大的尺寸 磨损后减小的尺寸 磨损后不变的尺寸式中对于系数X。可以从表4中查取, 计算时凸、凹模分别按IT6和IT7级加工。未标注公差的非圆形件按IT12处理。工位1:侧刃定距532、冲导正销孔3mm、冲四个矩形孔41.3,111.3;其形状如下图2图2(1) 导正孔3根据其尺寸查公差表并结合表3-1,的x=0.075,可以算出 (2)冲矩形孔41.3 根据其尺寸查公差表、并结合表3-1,x取0.1,可以算出 (3)冲矩形孔10.42.515根据其尺寸查公差表、并结合表3-1,x值分别取0.75、1,可以算出 (4)冲侧刃定距533根据其尺寸查公差表、并结合表3-1,x值取1,可以算出 对于尺寸 由于|+|,因此,因此可得: 工位2:冲61.3小矩形孔及2个和2个其形状如下图3图3(1)冲孔根据所给的公差并结合表3-1,x取0.075,可以算出 (2)冲孔根据所给的公差并结合表3-1,x取0.075,可以算出 (3)冲小矩形孔根据其尺寸查公差表并结合表3-1,x的取值均为1.可得 工位3:冲异形孔与外形余料,由于其形状如下图4比较复杂,应采用方法二计算。图4(1)异形孔的冲裁中凸模磨损后变小的尺寸8mm、5mm、磨损后不变3mm、1.5mm根据给出的尺寸查公差表得,查表3-1可得,x的值均去1,可以算出 凹模刃口尺寸计算,因为合理冲裁间隙,最大间隙值,所以保证双面最小间隙0.1mm。(2)外形余料包括两个形状:第一个余料磨损后变小尺寸2mm、23.4mm,变大的尺寸R29、R7的圆弧,第二个余料磨损变小的尺寸14.6mm、10.4mm、2.3mm,磨损后不变的尺寸10mm、1mm。第一个余料根据算出的尺寸查公差表得、,查表3-1可得,x的取值分别为1、0.75、1、0.5、0.75可以算出 冲第二个外形余料,查公差表变小尺寸,不变尺寸查表3-1可得,x的值分别为0.75、0.75、1,因此可得 凹模刃口尺寸计算,因为合理冲裁间隙,最大间隙值,所以保证双面最小间隙工位4:冲外形余料,本工位需计算的的外形余料尺寸有三个。第一个是长方形23.443,第二个29.6、15.6、2、R29的圆弧,第三个是2、R29的圆弧。形状如下图5所示:图5结合以上计算: 第一个余料计算尺寸42.6、20.97,经查公差等级表的、,查表3-1可得,x的取值0.75,由于|+|,因此,,因而可得: 冲第二个余料只需计算尺寸凸模磨损两变小32.03、18.08,经查公差等级表的、,查表3-1可知,x的取值都是0.75, 对于余料三,由于其所有尺寸在上述已经计算过。因而不必进行计算。凹模刃口尺寸计算,因为合理冲裁间隙,最大间隙值,所以保证双面最小间隙3.3冲裁工艺计算3.3.1冲裁力的计算冲裁力是选择冲压力来源设备(冲裁压力机)、合理的模具设计以及检验模具强度是否合格的重要依据。本设计采用平刃冲裁模,其冲裁力的计算为:材料的抗拉强度,08F材料的280MPa取350MPaT为材料厚度L为冲裁周长安全系数,,其值去1从给出的题目可以知道材料的厚度为1mm第1工位冲侧刃定距、导正孔3mm、冲4个矩形孔,其总周长可用CAD计算L=189.82mm,;第2 工位冲2个mm和2个 ,其总周长可用CAD计算得L=28.27mm,冲裁力第3工位冲异形孔与外形余料,其总周长可用CAD计算得L=159.28mm,;第4工位冲外形余料,其总周长可用CAD计算得L=213.29mm,;第6工位中的切断力,其总周长可用CAD计算得L=21.6mm,总冲裁力170069.8N。卸料力:,K为卸料力系数,值一般为0.020.06,在此取.顶件力:,为顶件力系数,值一般为0.040.08,在此取.3.3.2压力中心的计算经过对浅容框形件的分析可知该制件的左右两边相互对称借助Cero3.0软件可查出浅容框制件的几何中心即可得出所求的压力中心。根据在Cero3.0软件_PRT0001坐标框架确定重心:X Y Z -4.6624587e+01 0.0000000e+00 -4.9083263e+00 MM。3.4弯曲工艺的计算3.4.1弯曲力的计算由题目图知,本次弯曲均为U形弯曲,并且为90度无圆角弯曲,所以内弯曲半径r=0。(1)自由弯曲力的计算自由弯曲力可按下式计算: 式中,k是安全系数,通常取1.3; b弯曲件的宽度;所以带入各个数值可算的两次弯曲力:短边弯曲力: 顶件力与卸料力: 长边弯曲力: 顶件力与卸料力: 自由弯曲时总的弯曲力由于本次设计的浅容框形件的弯曲角度为90度,所以不需要进行校正弯曲力的计算。3.4.2弯曲回弹值得确定在冲裁件进行弯曲后,由于回弹的作用,因此会对他的形状以及尺寸造成影响。在进行浅容框冲裁、弯曲切断弯曲级进模模具设计时,应该考虑到材料08F的回弹值得影响。由于浅容框形件的弯曲部分的相对弯曲半径r/t5,所以形件的弯曲半径的变化并不大,影响可以忽略不计。因此,只需要考虑到弯曲角度的回弹影响。因此可查下表5查取:表5单脚自由弯曲90度时平均回弹角 4 排样设计4.1排样原则对于设计任何样东西,该物体的每一个部分都会有一些设计原则,排样的设计也不例外。在级进模的冲裁中,虽然当它冲裁的制件不一样时,在同一个工位上或许其所需要冲裁的工序就会不一样。但是,每一个工位的冲裁也肯定要遵循一定的规则,如果超出了这些规则的规定范围,那么生产出来的零件就会不符合零件的使用要,因此排样设计是进行本次长矩形浅容框级进模模具设计一定要进行的一个不能够缺少的步骤。一旦排样设计不合理,不仅加工原材料的使用量大大增加,提高成本,还可能致使生产出来的零件直接无法使用。多工位级进模排样设计与单工序模相比,其更加复杂且更重要。简单来说就是排样设计出错,此次长矩形浅容框级进模设计就不能够顺利的完成。在设计排样时,应该着重考虑到毛坯条料的利用率,并想法设法提高。但是也不能用加大冲裁模具结构的设计复杂程度作为代价来提高毛坯条料的利用率。排样设计虽然并不困难,但也必不可少,是非常重要的环节。排样原则如下: 材料的利用率:对于每个生产企业来说如何提高原材料的利用率使他们必须要考虑的问题,因为这将会直接影响到他们经济利润的高低。但恰恰不巧在多工位级进模的生产中原材料利用率相对于其他工序模的生产来说就会比较的低。所以如和有效地提高多工位级进模的原材料利用率就变得很重要,因为这可以实质性降低成本提高经济利润,尤其是对于大批量生产来说是无可或缺的,如何尽可能的减少废料面积是提高材料利用率最直接和最有效的方法。结构废料与工艺废料是冲裁过程中产生废料的两种主要形式,在这两种方式中冲裁的方式与排样的设计主要影响到的是工艺废料的多少。所以设计出合理的排样进而减少工艺废料往往作为提高材料利用率的主要手段。 排样方法及选择:从考虑材料经济性方面,排样方法可以分成以下三种:有废料排样、无废料排样、少废料排样。从经济性的角度来看少、无废料的排样经济好,其材料的利用率高制造的成本就相对来说比较低。但是这两种排样的使用受到工件的形状以及结构的影响比较大。而冲裁件的精度也会受到来自条料的公差,条料导向和定位误差的影响。从排样影响模具使用寿命的角度分析,少、无废料在冲裁的时候模具只有一个面受到作用力,因此模具的磨损会比在正常情况下更快,从而使模的具的使用寿命大大的缩短。除此以外,少、无废料排样还会对冲裁件的断面质量也会造成很大的影响。综上所述,并结合制件的本身结构和产量要求,可确定本次设计采用有废料排样比较合理4.2搭边的确定搭边指的是在排样时零件与零件间及零件与条料侧边之间的工艺余料A 搭边的作用1. 补偿定位误差可以保证冲裁外形完整的合格制件2. 使凸、凹模刃口不会只受到单边力,而是两边都会受到力的作用,从而在一定程度上有效降的低刃口的磨损。3. 搭边能够在一定程度上提高毛坯条料的刚度,因而保证条料的流畅送到工作平面。B 搭边值得确定搭边过大时,会浪费原材料大大的提高了制造的成本经济效益降低。但也并不是说搭边越小越好太小的搭边,冲裁时毛坯件容易出现翘曲或者拉断现象,毛刺的尺寸也会随之变大这对于模具的刃口会造成磨损不利于模具的使用寿命。所以合理的搭边值对于本次冲裁容框件的质量是否满足要求以及所设计出的模具使用寿命的长短都有这重要的影响。搭边值通常可由经验确定,具体取值可根据给出的条件查表6得。搭边最终是要从工件件切掉,因而属于废料。为了节省材料,减低成本,所以搭边的值应当尽可能的取小一些应尽量取小。但是也不能太小,因为太小的搭边非常容易掉落到凹模里面,容易加剧刃口的磨损。根据工件料厚为1mm,以及其外形尺寸查表2-1可确定搭边值:a1=1.5,a=1.8。4.3步距、条料宽度和材料利用率的计算4.3.1弯曲件毛坯展开长度计算由图1可知该制件长边与短边两侧分别经两次U形弯曲形成且为无圆角半径的弯曲,故可按下表2-3公式计算: 制件的长度方向展开长度: 制件得宽度方向展开长度: 中间板的展开长度、为标注在零件图上外侧的弯曲件尺寸4.3.2送料步距A步距又称进距。它指的是级进模中,被加工的制件或者条料每道工序在送料方向移动的距离,是一个固定的等值。送料的步距与零件的展开外形尺寸和搭边值得大小有关,其值可按下式计算: A=C+a1式中 A步距,mm; C与送料方向平行的制件外形尺寸,mm; a1制件间搭边值,mm;综上可算的步距A=52.78mm,元整后得53mm4.3.3条料宽度B条料宽度也是本次浅容框设计的重要数据之一,其值得大小对于排样有这重要的影响。因为其尺寸完全确定了排样。本次浅容框的设计中使用的是单侧刃定距,故条料宽度按下式计算: B= 式中,D为条料宽度方向零件轮廓的最大尺寸;b为侧刃余料,金属材料取12.5,在此取1.2;n为侧刃个数;为条料宽的下极限偏差可查表7得。故可算的料宽B=112.2;4.3.4材料的利用率式中:-材料的利用率 A-一个步距内的工件的实际面积 S-送料步距 B-条料宽度对于一样的制件,材料的利用率越高,就表明产生的废料就越少,所需要的成本就越低,经济的利润就越好4.3.5排样图的确定根据上面所述,并结合上面确定的工艺方案和工位顺序工位一:侧刃定距、导正销孔3、冲4个矩形孔;工位二:冲2个 mm和2个 工位三:冲异形孔与外形余料工位四:冲外形余料工位五:短边的U形弯曲工位六:切断且兼U形弯曲及落料。可以得出入图6排样图:图6 排样图5 模具主要零部件设计5.1凸模的设计5.1.1常见的凸模形式凸模结构常分为两大类,一类是镶拼式,另一类是整体式。相对于整体式,由于使用的制造的方法不一样,又可以分为直通式和台阶式两种,对于圆形的凸模,由于已经制定出了相关的标准。设计时可以按照标准进行。5.1.2常用的固定方法(1)用螺钉或者销钉将凸模直接固定于上座上,通常使用在尺寸比较大的凸模。(2)使用台肩或铆接固定的一般是中小型凸模。(3)对于较小的凸模,应该使用浇注粘结固定。5.1.3凸模的高度设计(1)凸模高度确定原则:细小比较长的凸模,必须要进行强度和抗弯能力校核;要尽量选用标准的凸模高度;注意在加工时凸模的同步进行,在凸模进入工作前,需要保证导正销能够先对先对送进来的条料导正,卸料板将条料压紧。(2)冲孔凸模的高度计算:在进行凸模的高度计算时,考虑到本次容框件设计中采用的是弹压卸料板卸料,因此凸模的高度计算公式如下: ,式中,为凸模固定板厚度;为卸料板厚度;t为材料厚度;1520mm为附加长度,包括凸模的修磨量、凸模进入凹模的深度及凸模固定板与卸料板间的安全距离,在此设计中取18mm。因此可得: (3)弯曲类凸模高度计算:弯曲凸模指的是在冲裁中使材料弯曲成型的凸模,它是为了达到工件弯曲形状的要求。在这过程中弯曲凸模是工件弯曲成形的保障。根据制件特性, 式中 H冲孔凸模长度h弯曲成形高度;所以。5.1.4凸模强度和刚度的校核在模具工业生产中,凸模的刚度以及强度一般都能够达到生产的要求,并不需要进行相关的校核。但是,在本次浅容框制件的设计中,由于制件本身存在一些较小的孔,因此所需凸模的断面尺寸就会小。所以本次设计应对凸模的承载能力进行校核。(1)承载能力校核凸模最小断面承受的压应力,必须小于凸模材料强度允许的压力,即:对于圆形凸模有式中,; 凸模最小直径,; 冲裁材料厚度,; 冲裁材料抗剪强度,; 凸模材料的许用压应力,;对圆形凸模进行计算:,因为在本设计中圆形凸模中最小直径为大于,所以圆形凸模满足承载能力校核。5.2凹模的设计5.2.1凹模结构凹模存在的目的是在于与凸模相互搭配工作进行制件的直接分离或者成型。依据结构上的差异,凹模大致可分成以下几种:(1)整体式凹模:将凹模的容易磨损与不容易磨损两个部分隔开,并且使用一整块板料制造形成,对于凹模上的形孔可以采用镶套的结构设计。用这种方式制造的凹模结构并不复杂,且容易加工制造,因此被广泛采用。但是这种方式的凹模缺点在于模具使用寿命不高,并且拘捕磨损后要将整个凹模更换,操作起来比较困难。(2)镶套式凹模:凹模的容易磨损部分与不容易损部个两部分分开,凹模的形孔可以使用单独的镶套状结构。该方式的优点在于凹模局部磨损后可以进行更换互换性好,容易磨损件定位可靠,拆装容易简单有效的节省材料。(3)拼合式凹模:个别凹模形孔可以由几个小段拼合起来制成,该类结构的优点在于凹模形孔会有更高的加工精度。所以,此类凹模通常用在较大且复杂的形孔中。依据上述分析并结合容框制件加工特点,由于容框制件上的加工工序多为冲孔工序,为了使简化凹模的结构以及制造起来方便,本次浅容框设计的凹模可以采用整体式结构比较合理。5.2.2凹模结构凹模的刃口形式种类较多,但常用的有直刃口和斜刃口两种。直刃口:刃口没有斜度,制造起来简单,并且刃口强度很高,刃磨后工作部分尺寸不变,常常使用在冲裁公差要求不大,外部形状较复杂的精密制件。该类刃口容易使凹模内的废料增多,会加大凹模壁的涨力和磨损,容易使刃口刃磨量的厚度加大。锥筒式刃口:刃口具有一定斜度,该类刃口模内不聚集材料,有效保护侧壁的磨损,但刃口强度不高,刃磨后刃口径向尺寸略有增大。因此比较适用于精度不太高的制件。经分析冲裁件的外形及其尺寸选用直筒式刃口就可以满足冲裁件的冲裁。5.2.3凹模的尺寸对于此次设计的浅容框形件,除了在进行工位6长侧边的U形弯曲外需采用镶件外,其他不必使用镶件,所以设计的凹模主体是整体式,即用一整块的矩形钢板尺寸根据陈雪榆主编的中国模具设计大典第914页矩形凹模板尺寸规格直接选取,其尺寸为;凹模厚度取5.2.4凸、凹模的精度(1)凸模工作面部分的粗糙度为,固定部分为;(2)凹模形孔轴线应与凹模平面保持垂直,凹模上、下平面应保持平行;(3)为保证制件的精度,凹模上、下平面应保持光滑,其粗糙度为。5.2.5凸、凹模互换性由于本次的浅容框制件的产量为100万件,产量比较大,因此为了提高生产的效率,提高利。,所以,对于由于长时间处在工作状态的凸凹模就非常容易磨损,容易影响浅容框制件的质量,所以就会对模具零件就会具有互换性要求,特别是凸凹模间的互换性。对于不同的零件其互换性的公差的范围就不一样。其中互换模具零件常见公差可参考表8 ,互换镶件常用公差可参考表9: 5.3压力机的选择及校核由题可知设计的容框件的制造材料的厚度为1mm,材料08F,产量100万件。经研究,该零件外形比较复杂,孔类较多因此工位较多,有冲孔、弯曲、切断弯曲等五个成形工序,且制件的精度要求高,所以在选择压力机时应该要这种考虑是否满足以下要求:1)选用的压力机的公称压力一定要大于所有冲压压力的综合,即总的压力;2)选用的压力机的额定功率以及刚度应要满足冲裁所需要求;3)所选用压力机滑块要有较高的抗耐磨性并且要有比较高的配合精度;4)所选用压力机的工作行程应该要满足制件高度要求;5)压力机的工作台尺寸、装模高度要满足装模的要求。在冲压件生产工业中一般使用的是曲柄压力机和液压机,两种压力机的各方面性能可以再冲模技术第31页表1-29中查看。由于本次设计的容框制件外尺寸不是太大,属于中小型冲裁件,以及需进行两次U形弯曲,一所以可以采用开式压力机就可以满足生产的要求。此类压力机具备三面敞开的操作空间、操作容易简单以及便于安装机械化装置等优点。但该类压力机也存在着不足,例如刚度不够高,工作时产生的床身的角变形容易造成冲模间隙分布不平均,因而减短冲模的使用寿命和冲出的冲裁件的整体质量较底。根据上面算的浅容框形件的总冲压力为 ,依据所算的的总冲裁力并结合上述所说可选用J23系列开式可倾压力机 ,其参数下表10:表10压力机参数通过从中国模具设计大典中查询相关模柄的尺寸可以选用直径d=25mm的A型凸缘式模柄。压力机校核:模具设计的最小闭合高度为,压力机的最大装模高度为,装模高度调节量为。经分析所选用压力机符合冲压要求。6 模具的总体结构6.1送料方式的选择由于我国工业的快速发展,冲压件的送料方式低效率,低精度的手工送料已经逐渐的被自动化、高效率、高精度和高产量的自动送机所代替。由于本次设计的产量要求较高,为了能够顺利的完成产量,以及提高效率,所以本次设计采用送料机自动送料比手工送料更合理,并且更安全可靠。6.2载体的选择载体在模具中起到的主要作用之一就是送料。它是级进模中非常重要的一个部件结构之一,也是保证级进模能够顺利实现机械自动化的重要部件。在选用载体时,必须要考虑到载体的强度与刚度是否达到使用的要求,如果选用的载体强度与刚度没有达到使用的要求,那么就会影响送料的顺利进行,严重时还有可能会直接造成模具的损坏,影响工作效率。在日常生活中通常使用的载体有双侧、单侧、中间以及边料载体。结合本次设计的浅容框制件,并进行分析研究该制件长边与短边都需在最后的两个工位中进行U形弯曲形成,中间有一长方形平底,不需进行弯曲加工。并且最后的落料方式为切断,因此本次浅容框制件采用中间载体最为合理。6.3卸料方式的选择卸料的方式可以分为刚性卸料和弹性卸料料两种。在现代级进模的工业生产中因为对卸料板需要起到的作用不同通常有固定卸料板或弹压卸料板两种。弹压卸料板与固定卸料板相比,他的优势在于除了起到卸料作用以外,还能够起到在冲裁进行前将条料压平整,从而提高冲出来的制件的精度。除此外,弹压卸料板还可以起到减小模具上下模间的相互作用力,有利提高模具的使用寿命。根据题目可知,材料的厚度为1mm,并且对于浅容框制件,其长侧边上的两个孔的定位精度要求比较高,因此在冲孔与压弯浅需要保证条料平整和定位可靠,而弹压卸料板冲压进行之前比起固定卸料板会多出压料这一步骤,并且考虑到保护模具,延长模具的使用寿命。本次设计采用整体式弹压卸料板进行卸料最为合理。卸料板的长与宽是与凹模一致的,所以可得其尺寸 ,为是卸料板强度和刚度满足使用的要求,其高度H可从表11中查取。所以得6.4模具定位与紧固件的选择固定板的选择:固定板是每个完整的级进模中一定会有的一个零部件,当固定板主要起到对凸模的固定作用时,其为凸模固定板,当固定板主要起到固定凹模的作用时,其为凹模固定板。在级进模模具中由于比起单工序模多的多,结构就会复杂一点,凸模固定板就现的更加重要。因为在凸模固定板上还有可能需要安装小导柱、导套以及安全装置等部件。所以固定板的强度成为是否足够成模具能否安全完成冲裁件的一个重要影响因素。因此,常常采用45钢和CrWMn作为固定板的制造材料。淬火后这两材料的硬度一般可达到4360HRc。在本次容框制件设计中采用的是矩形固定板,其长度与宽度尺寸基本上与凹模的长宽尺寸相同,由于凹模是过来螺栓与下模架连接固定,由于此次设计的凹模是通过螺栓与下模座直接连接固定,并不需要采用凹模固定板。因此,只需要确定凸模固定板的尺寸。其基本尺寸可从中国模具设计大典中查的:LBh=50025024垫板的选择:在级进模中,为了不影响冲裁的精度以及防止因凸模或凹模镶件传来的压力过大而致使模架上出现凹坑,往往需要在采用垫板来起到保护的作用,其材料一般为45钢。由于其外形尺寸与固定板一致。可从中国模具设计大典中查的:LBh=50025012螺钉选择:螺钉在模具结构中主要起到对零部件的连接固定的作用,因此它通常会受到拉应力的作用。螺钉的尺寸以及类型比较多,在日常的级进模工业生产中常使用的有带槽的柱头螺钉和内六角螺钉,通常使用的直径是。在大多数情况下,螺钉是对称分布在固定板或者凹模的两边。根据对本次设计的容框模具分析,在模具的下模使用个M6开槽沉头螺钉将导料板紧固在凹模上,使用6个内六角圆柱头螺钉将凹模和垫板紧固连接在下模座上。对于上模部分也可以使用个带槽柱头螺钉,将垫板以及凸模固定板紧固的连接在上模座上销钉选择:根据外部的形状尺寸,销钉可以分成圆柱销与圆锥销两种。销钉的主要作用是在于定位或者限位。通常情况下销钉会与螺钉一同使用。圆柱销的通常使用直径尺寸有。在级进模中在使用圆柱销之前,为了使其强度与硬度以及精度满足使用的要求,一般都会对它进行淬火等工艺处理。经过对此次设计的模具进行分析采用10个的圆柱销将导料板准确的定位在凹模上。6.5导向装置的选用在本次容框形件的设计中,因为容框件展开外形图的宽度方向比较大,并且工位也不少。因此采用的基本尺寸较大的四导柱滚动导向钢模架。其中用于整个模架整体导向和支持整个模具的导柱与导套的基本尺寸根据已选的模架,查取标准得出。但是为了冲裁出的制件精度更加符合要求,因此需要在凸模固定板和卸料板间设计有小导柱和小导套辅助导向,进而提高了整个模具的导向,同时对于本次设计中较小的凸模起到了很好的保护作用。小导柱、小导套为标准件其尺寸规格可根据陈雪榆主编的中国模具设计大典按直接选取。其尺寸规格如下:小导柱:直径,长度为的形小导柱,其材料为:;热处理:渗碳深度,硬度;技术条件:按的规定。小导套:直径为d=16mm,长度为L=30mm的小导套,其材料为:;热处理:渗碳深度,硬度;技术条件:按的规定。导料板的的选择:导料板有平直式和带台式,由于在本次浅容框的级进模设计中采用的是自动机送料,因此在这需选择带台式比较合理,在通常情况下导料板的厚度等于的料厚,由于浅容框采用的料厚为1mm,所以在此导料板后为4mm。6.6弹性元件的选用(1)级进模生产中通常使用的弹性元件有普通弹簧、强力弹簧以及橡胶。在本次浅容框设计中,为了保证压弯后的胚料能够浮离凹模的平面,所以需要采用四个浮顶器装置,其所采用的弹簧可为普通弹簧。弹压卸料板上也需安装弹簧进行冲裁后的卸料。其所采用的弹簧可为普通弹簧。在对弹簧进行选用时,需满足以下要求:足够的压力,即所设计出来的多个弹簧所受到的总的力必须要大于卸料力、或者推料力。公式表示如下: 式中一个弹簧的预压力(N);总的卸料力或推料力(N); n弹簧个数。每个弹簧允许的最大压缩量必须要大于工作时所需要的压缩量;选用的弹簧要与所设计的模具的结构空间要相符合;要做到每个上所受到的力要平衡。弹簧的选用在本次浅容框的设计中,普通弹簧主要用于以下几的方面:在卸料板上使用的是重型的强力弹簧:根据模具结构初选6个弹簧。已知浅容框形件的材料厚度为1mm,卸料力为,每个弹簧的负荷,根据陈炎嗣主编的冲压模具设计手册(多工位级进模)中强力弹簧的标准,选取弹簧。在实践中当时选择的弹簧也满足要求,由于1550N1133.8N,所以选择的弹簧符合使用要求。在进行工位5的U形弯曲后,使胚料浮离凹模平面的4个浮顶器中。其规格可根据陈炎嗣主编的冲压模具设计手册(多工位级进模)可选用型托料杆其尺寸为:,弹簧选用的是型,螺塞: 在进行工位6的U形弯曲后,将其顶出从凹模斜槽中排出的2个顶出件中。其规格可根据陈炎嗣主编的冲压模具设计手册(多工位级进模)可选用型托料杆其尺寸为:,弹簧选用的是型,螺塞:6.7模架的设计模座可分为上模座和下模座,是一副模架上不同位置的两个零件。由于上、下模座对于整套模具起着由支撑作用,它需要承受和传递压力,所以模座的强度和刚度就显得非常的重要。模座刚度和强度必须要满足使用要求,不然有可能会在工作中变形,从而会对冲件的精度和模具的寿命造成影响。模架是模具的主体结构,它是一副模具中必须存在的一部分。在模架上通常会用内六角螺钉和圆柱销与其它全部零件固定在一起,冲裁中产生的所有载荷都是由模架来承受。在本次设计中采用的是四导柱滚动导向钢模架。该模架具有高精度、较好的强度与刚度,多常用于中小型零件的多工位级进模生产当中。模具中导柱和导套通过滚珠滚动导向,导柱与导套间可采用过盈配合,无间隙,因此导向精度高。模架的精度与技术要求:(1)经查取(JB/T 7182.4-1995)钢板滚动导向四导柱模架标准选用的级精度的模架,其上、下模座平面的平行度和导柱轴心线与下模座平面垂直度都符合设计要求;(2)导柱和导套采用过盈配合,配合精度为,配合后的过盈量为;(3)装配完成后,上模座在工作时可以安全流畅地平稳运动;(4)应保证模架各零件无裂纹、缩孔、机械损伤等缺陷。 对于本次浅容框冲裁件的设计,采用的是四导柱滚动导向钢模架。所以模座的的尺寸可以直接查标准的L/mmB/mm为500mm250mm,其他参数如表12所示6.8模具材料与合理选用(1)模具材料的基本要求 由于多工位级进模是一种连续、高速对金属材料进行冲压加工的高效模具。因此凸、凹模需承受非常大的冲击和摩擦力,内部温度会快速的升高。所以,模具材料必须满足使用性能和工艺性能。所谓的使用性能是指硬度、热稳定性、耐磨性、抗压屈服强度和抗压弯曲强度均需满足要求。工艺性能指的是可加工性、淬透性与淬硬性以及淬火温度和淬火变形。除此以外还应该满足经济性要素即价格要便宜钢材货源有来源。(2)模具材料的选用原则依据模具的工作特点选择最佳性能的材料:都是多工位级进模,但冲压的内容以及工作条件却千差万别,所以对于模具材料的要求也就各不一样。因此应根据加工工艺的性能,选取最佳能满足冲压特点得材料据模具失效形式选材:模具的失效主要是受到模具材料、模具材料和热处理的等其它因素的影响。但对于模具材料来说,它自身材质的化学组成的成分是什么是主要影响因素。对于模具,如果是因为磨损而失效,就应该选用较高强度的钢材;如果是由于断裂造成,则可以采用韧性好的材料。据模具的使用寿命和最低成本选材:虽然模具的材料并不是模具的总成本,但其在模具生产总的过程中所占总成本的比例比较大。综合上面所说,结合本次设计的容框制件,此次使用的毛坯件的材料厚度为1mm比较薄,并且容框件上的所需要冲裁的孔较多,形状也比较复杂,产量为100万件。所以对于凸模可以使用较高硬度的材料Cr12MoV ,凹模的材料则也可以使用Cr12MoV作为制造材料,导柱和导套采用Cr12制造,其他的零部件可以使用45钢作为制造材料。7 模具装配7.1装配的要点根据本次所设计的浅容框模具以及浅容框制件的本身特点,本次模具的装配使用直接装配就可以,操作起来简单方便,难度不大。但在装配是需要注意以下几点:在进行凸模的装配时除了要保证凸模与水平面的垂直度以及凸模长度方向上的精度以外,还应该要保证各个凸模之间的位置精度;在进行导料板与凹模的转配时,应先采用销钉进行导料板与凹模的精准定位后方可采用螺钉进行紧固连接;在进行零部件的安装前,应该要保证各零部件的刚度、硬度以及粗糙度等应当满足使用的要求,特别是凸模与凹模工作部位的粗糙度;在完成凸凹模以及其他板块与相应紧固件安装完成后,需先进行试,由于本次浅容框冲裁、弯曲、切断弯曲级进模需首先进行导正孔已经侧刃定距的冲裁进行定位,因此对的冲裁位置精度有这较高的要求,所以试切必不可缺。在试切完成无误后就可进行导柱与导套的安装,其安装的配合公差应该严格安装设计的要求完成整个模具所用的零件装配后,就可进行最后的试冲并对试冲冲来的制件进行检查,看看是否满足设计的要求。7.2模具的总装配图把本次浅容框冲裁、弯曲、切断弯曲级进模所设计的所用零件按照相关的要求进行装配后可以得到如下图7所示的模具总装配图:图7 装配图根据上图,本次的浅容框冲裁、弯曲、切断弯曲级进模冲压模具使用的是四导柱滚动导向钢模架,上模座、上垫板以及凸模固定板才用M10的内六角螺钉进行紧固连接。为了提高冲出来的浅容框制件精度,故在凸模固定板和卸料板之间设计有小导柱及小导套,用来提高整个模具的导向,并且可以有效的尺寸较小的凸模。凸模使用的是台阶式进行固定,对于卸料的方式,本次设计的浅容框冲裁模具采用的是弹压卸料板使用的卸料螺钉为M12的卸料螺钉。对于下模部分凹模使用的是整体式凹模,对于最后的工位切断兼弯两长侧边U形弯曲,为了降低凹模的制造难度,因此可以采用镶件嵌入。为了防止由于冲裁力过大,致使模具的上下模座产生凹坑,故需要采用垫板降低冲裁力的冲击。在浅容框制件的冲压过程中,为了使在完成工位5短边U形弯曲后的胚料能够浮离凹模平面继续往下一工位送料,所以需要在凹模里面设计浮顶器将胚料顶出。在完成最后工位长侧边的U形弯曲后,为了使完成的的浅容框制件顺利的从凹模斜槽中排出,也需要设置有顶料装置。对于下模部分的固定,由于板块较多,所以可使用直径等于8mm圆柱销定

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号