花生播种机-变速系统的设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共50页)

编号:13492962

类型:共享资源

大小:2.85MB

格式:ZIP

上传时间:2019-01-19

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

花生

播种机

变速

系统

设计

cad

图纸

说明书

仿单

- 资源描述:

-

- 内容简介:

-

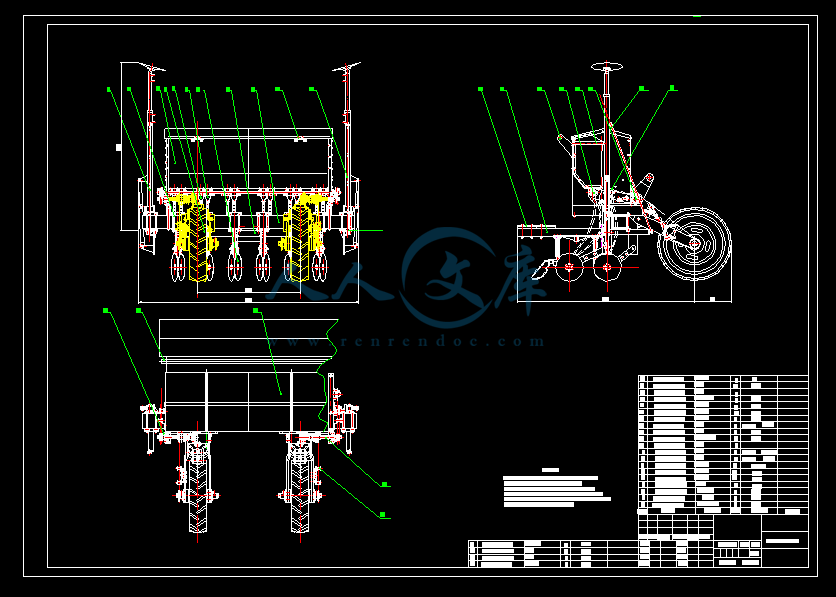

本 科 毕 业 设 计 (论 文)花生播种机-变速系统的设计Design of Peanut Seeding Machine Speed Changing System学 院: (楷体_GB2312四号,下同)机械工程学院 专业班级: 机械设计制造及其自动化 机械041 学生姓名: 海州书院 学 号: 080811116 指导教师: 欧阳淮海(职称) 年 月毕业设计(论文)中文摘要毕业设计(论文)题目摘 要:在论文中,首先,对花生播种机-变速系统的设计作了简单的介绍,接着,阐述了花生播种机-变速系统的设计的设计原理和理论计算。然后按照设计准则和设计理论设计了花生播种机-变速系统的设计变速器变速系统。接着对变速器变速系统的部件组成进行了尺寸计算和校核。该设计代表了花生播种机-变速系统的设计设计的一般过程。对其他的花生播种机-变速系统的设计的设计工作也有一定的价值。本论文研究内容摘要:(1) 花生播种机-变速系统的设计总体结构设计。(2) 花生播种机-变速系统的设计工作性能分析。(3)柴油机的选择。(4)对花生播种机-变速系统的设计的传动系统、执行部件及机架设计。(5)对设计零件进行设计计算分析和校核。(6)运用计算机辅助设计,对设计的零件进行建模。(7)绘制整机装配图及重要部件装配图和设计零件的零件图。关键词:花生播种机-变速系统的设计变速系统;结构设计;建模, 滚动轴承毕业设计(论文)外文摘要Design of Peanut Seeding Machine Speed Changing SystemAbstract: In the paper, firstly, the design of the peanut seeding machine speed change system is introduced briefly. Then, the design principle and the theoretical calculation of the peanut seeding machine speed change system are introduced. According to the design principle and the design theory, the design of the transmission system of the peanut sowing machine and the variable speed system is designed. Then, the size calculation and check of the components of the transmission system are carried out. This design represents the general process of the design and design of the peanut seeding machine speed changing system. It also has certain value to the design of other peanut sowing machine speed change system.Summary of the research content of this paper:(1) the design of the overall structure of the peanut sowing machine speed changing system.(2) Design and performance analysis of peanut seeding machine speed changing system.(3) the choice of diesel engine.(4) the design of the transmission system, the executive component and the frame design of the peanut sowing machine - speed changing system.(5) the design of the parts to design calculation and check.(6) the use of computer aided design, the design of parts modeling.(7) drawing the assembly drawing of the whole machine and the assembly drawing of the important parts and the parts drawing of the design parts.Keywords: peanut sowing machine, variable speed system, design speed change system, structure design, modeling, rolling bearing目 录第1章 绪 论11.1花生播种机的简要介绍11.2本设计的研究背景和意义11.3国内外发展概况21.4 花生播种机-变速系统概况4第2章 总体方案设计72.1传动方案72.2确定传动比82.3 传动比分配9第3章 带传动设计103.1带传动设计103.2选择带型113.3确定带轮的基准直径并验证带速113.4确定中心距离、带的基准长度并验算小轮包角123.5确定带的根数z133.6确定带轮的结构和尺寸133.7确定带的张紧装置13第4章 变速箱传动零件的设计计算164.1 变速箱传动方案164.2 轴I上的一对齿轮的计算164.3 齿轮的校核194.4 轴的校核204.5 轴承的选择214.6 轴承的校核224.7 传动轴II各主要零件的设计224.8 传动轴III各主要零件的设计254.9 传动轴IV各主要零件的设计284.10 传动轴V各主要零件的设计314.11 传动轴VI各主要零件的设计334.12 键的校核384.13润滑与密封384.14联轴器的选择和计算39总论40参考文献42致 谢43淮海工学院二一六届本科毕业设计(论文) 第 9 页 共 50 页第1章 绪 论1.1花生播种机的简要介绍近年来,随着世界经济的飞速发展,人民不断地提高生活水平,人们越来越注重生活的质量和身体的健康,开始大量的食用植物油。从而导致了国内油料供给不足,对国际油料市场的依赖性也日益增强。伴随着人民生活水平和城市化率的不断提高,对油料作物的消费需求必然会进一步释放。所以,大力发展和种植油料作物来提高食用油自给量就显得尤为重要。其中,花生是最主要的油料作物。它出油率高,对土壤土质要求低,适合沙土地种植,经济效益好。因此,大力发展花生生产对于稳定中国油料产业具有十分重要的战略意义。在农业发挥中,播种机是一个非常关键的环节。因为农业本身的特殊性,在每年春季的播种期内必须完成播种,并需要同时完成播种和施肥,还要使种子能够良好的生长和发育。因此,播种机的质量好与坏,将直接影响农作物的出苗率和生长情况,从而直接影响农作物的产量。本次设计的课题为手推式花生播种机,它不但满足以上要求,还可以进行精密播种,使种子在田地里合理分布,株距均匀,排钟量相等,播种沟深一致。同时,播种机在保证农作物产量的前提下大大的提高了工作效率,节省了大量的人力物力。1.2本设计的研究背景和意义1.2.1本设计的研究背景虽然我国是一个农业大国,但是我国的农业机械技术还是处于比较落后的阶段。从上世纪八十年代末开始,我国就开始研发和生产播种机。但由于种子的质量,耕地的条件,机械制造生产水平和机械价格等多种因素的制约,我国当时主要研发、生产和推广的是半精密播种机。九十年代中期以来,为了满足农业作业的更高需求,我国大力研发和生产精密播种机。当时,受到国情、农民的认知程度以及播种的作物种类等原因的限制,我国主要研发和生产的都是主要种植作物的播种机,如玉米播种机。高粱播种机等。只有到了两千年以后,人们才研发和生产花生播种机。原始的花生种植方法是人工开沟,人工播种,人工施肥,人工覆土等一些列播种程序。不仅效率低、劳动强度大、而且播种质量不易控制,造成花生产量低,人工成本高,总体效益过低虽有部分地区采用简单机械进行播种,但易出现漏播现象,造成缺苗、断垄,影响产量及效益。又由于春耕的时间有限,这样就限制了花生的大面积种植。在这样的社会背景下,我国开始研发和生产花生播种机。起初,为了满足大面积的花生种植,提高工作效率。我国主要研发和生产的都是有由大型、中型机械提供动力的大型、中型的花生播种机。该播种机由相应的农业机械提供动力,可以多行播种,播种速度快,效率高,大大的满足了人们种植花生的需求。近年来,随着人们环保、安全和健康意识的增强,人们都想吃到自己亲自种植的花生。因为是自家需要,并不需要大面积的种植,大费周折。人们只想在一些小范围或闲暇的地方种植一些花生,只要满足自家的需要即可。因此,人们就会利用一下地边、地角、山坡、悬崖边等一些小的地方。进行花生种植。但是这些地方不能使用大型、中型花生播种机。但为了满足机器播种的要求,提高工作效率,节省人力物力,我研究和设计了手推式花生播种机。1.2.2本设计的研究意义手推式花生播种机的研究与设计,主要就是针对小范围的地方,不适合大型、中型播种机工作的耕地。手推式花生播种机由传动机构、排钟排肥机构,地轮、压土轮,开沟器、种箱肥箱、整体支架等其他一些辅助机构组成。它可以同时播种和施肥,可以根据要求改变播种距离和播种深度。它的传动机构是由链轮、链条、地轮、轴、排钟排肥机构组成。首先,由人提供动力,推动播种机向前工作,地轮向前滚动,地轮滚动带动地轮结构中间的链轮转动,然后由链条传递动力,带动排钟排肥机构的链轮进行转动,促使后面的两个从动轴转动,通过轴的转动带动排种器和排肥器转动。使种子和肥料落入下面的箱体内,再由输送管把种子和肥料播撒在开沟器开出的土沟内,然后覆土器把开沟器开出的湿土回填,随着花生播种机的前进,压土轮跟上对种沟进行碾压。这样,播种机就完成了这个播种工作。与传统的播种模式相比,手推式花生播种机可以进行精密播种,实现单粒精播,不但节约了大量的种子,还不需要进行二次间苗,节省了大量的人力物力还可以根据种植、耕地地形的要求,进行相应的调节,可以改变播种的株距,播种的深度,给种子提供良好的生长条件它在工作时,由一个人提供动力就可以,不需要太多的人。手推式花生播种机结构简单,操作维修方便,可以自由调节扶手高度,适合各种人群使用,同时它质量轻便,易搬运,适应多种地形。尤其像我国南方如云南、贵州等多山地区。而且,我国南方的大多省份多高山,可用的耕地面积很少,大部分耕地都分布在山坡或山顶上。并且土质贫瘠,非常适合花生的种植。手推式花生播种机的出现和投入使用,大大的提高了工作效率,节省了大量的人力物力,更加满足了人们的生活需求。1.3国内外发展概况在当前的国际形势下,农业的发展正向着机械化、自动化的方向发展,农业的国际化已经是一个基本趋势。随着经济的发展,机械技术的不断提升,农业机械技术也得到了很大的提升和改变,改变了传统的农业作业模式,使农业作业得到了进步和升级。1.3.1国内发展概况我国人口是全世界的四分之一,并且我国有九亿左右的农民,是一个名副其实的农业大国,我国农业的稳定发展对我国的国家政治稳定非常重要,对人民的安居乐业影响也是很大。自从我国加入WTO以来,对农业的发展也是越来越重视,政府不断颁布和下发和农业相关的各种条款和政策,因此,农业所面临的挑战与机遇也是非常巨大的.目前,我国的农业机械技术相比于其他一些发到国家还是比较落后的。伴随着改革开放的步伐和我国科学技术的不断发展与进步,在农业机械方面我国已经有了很大的发展,上升了一个新的层面。世界上一些发达国家,在很早很早以前就开始研究农业机械,又因其技术先进,思维开阔,很多发达国家都已经实现农业自动化。而我国的机械技术就原本落后于一些发达国家,对农业机械技术的研究和涉入也晚于其他国家,所以我国的多数地区的农业作业还是半机械化或是人工的模式,因此在农业机械方面,我国和西方发达国家相比还是非常落后的。所以说,发展农业机械,对我国目前来说还是非常重要的。目前,我国的传统播种形式仍然是以条播为主,它是由小型农业机械拖拉机提供动力,牵引播种机前进,实现农作物的条播作业。现在全国有几百家播种机生产企业,其中很大一部分企业还是主要生产由小型拖拉机提供动力牵引的小型播种机。只有十家播种机生产企业研发和生产由大型或中型拖拉机提供动力牵引的大型播种机。近几年,联合作业播种机在我国市场上发展也是很快的,它主要的种类有播种施肥联合作业机,耕作播种联合作业机,松土施肥覆膜穴播联合作业机和施水播种联合作业机等。虽然我国的农业机械发展技术已经有一段很长的历史,但是我国的主要研究还是自动化半精密播种机,随着农业机械的发展,全自动精密播种机的发展将会是农业作业的发展主题。我国已经开始了精密播种机的研发和生产,并且取得了一定的效果。为了增加农民收入,党中央颁布和下发了一系列相关的政策,并进行落地实施。随着党中央对农业发展的力度加大,精密播种机的研发和生产得到了飞速发展。不断提升精密播种技术,针对不同的农作物,机械农业专家通过试验或是理论数据的推理,根据种子的物理特性设计了不同的播种、排种方式。大大的提高了播种机的工作通用性和适用性。1.3.2国外发展概况国外农业机械作业的水平和特点,其中主要以欧美国家为代表的经济发到的国家,这些国家的农业机械作业的技术已经是非常的先进并且足有一定的典型性。近年来,国外很多发达的在不断地改进和发展播种机。一,不断改变和更新播种机的工作原理,对播种机的整体结构进行完善。二,提高机械技术,保证播种机工作性能良好。三,注重并提高播种机具的使用通用性和适应性。例如可以通过改变排钟器的种类来满足不同农作物的播种需求,可以通过传动机构的变速调节,调节播种株距。为了适应的地形、不同的土壤结构,配备了相应的开沟器和压土轮。可以通过改变种箱和肥箱的大小及其变速结构,调节播种量和施肥量。设计和生产不同系类型号的播种机,来满足不同型号的拖拉机的使用。为了提高工作效率,提高播种机的作业速度或是增大播种机的工作幅宽。目前在国外,精密播种机的技术已经是非常的成熟,在精密播种机上不但配备了联合播种和施肥机构,还配备了一些辅助装置,如撒农药装置、整地装置等等。并且其排种排肥装置都更换了新的工作原理。目前,世界上的播种机机型各种各样,市场上有可供选择的机型也很多。其中,国外的播种机在向大型、高效、电子控制机械的方向发展。其播种机主要工作方式为气力式气吹、气吸,该播种机工作幅度很宽,工作速度很快,农业作业效率非常高。1.4 花生播种机-变速系统概况1.国外变速系统现状 变速系统在各行各业中十分广泛地使用着,是一种不可缺少的机械传动装置。当前变速系统普遍存在着体积大、重量大,或者传动比大而机械效率过低的问题。国外的变速系统,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,变速系统工作可靠性好,使用寿命长。但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。日本住友重工研制的FA型高精度变速系统,美国Alan-Newton公司研制的X-Y式变速系统,在传动原理和结构上与此类似或相近,都为目前先进的齿轮变速系统。除了不断改进材料品质、提高工艺水平外,还在传动原理和传动结构上深入探讨和创新,平动齿轮传动原理的出现就是一例,变速系统与柴油机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。目前,超小型的变速系统的研究成果尚不明显。在医疗、生物工程、机器人等领域中,微型发动机已基本研制成功,美国和荷兰近期研制的分子发动机的尺寸在纳米级范围,如能辅以纳米级的变速系统,则应用前景远大。2.国内变速系统现状 国内的变速系统多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。另外,材料品质和工艺水平上还有许多弱点,特别是大型的变速系统问题更突出,使用寿命不长。国内使用的大型变速系统(500kw以上),多从国外(如丹麦、德国等)进口,花去不少的外汇。60年代开始生产的少齿差传动、摆线针轮传动、谐波传动等变速系统具有传动比大,体积小、机械效率高等优点。但受其传动的理论的限制,不能传递过大的功率,功率一般都要小于40kw。由于在传动的理论上、工艺水平和材料品质方面没有突破,因此,没能从根本上解决传递功率大、传动比大、体积小、重量轻、机械效率高等这些基本要求。90年代初期,国内出现的三环(齿轮)变速系统,是一种外平动齿轮传动的变速系统,它可实现较大的传动比,传递载荷的能力也大。它的体积和重量都比定轴齿轮变速系统轻,结构简单,效率亦高。由于该变速系统的三轴平行结构,故使功率/体积(或重量)比值仍小。且其输入轴与输出轴不在同一轴线上,这在使用上有许多不便。北京理工大学研制成功的“内平动齿轮变速系统”不仅具有三环变速系统的优点外,还有着大的功率/重量(或体积)比值,以及输入轴和输出轴在同一轴线上的优点,处于国内领先地位。国内有少数高等学校和厂矿企业对平动齿轮传动中的某些原理做些研究工作,发表过一些研究论文,在利用摆线齿轮作平动变速系统开展了一些工作。图1-13.变速系统的作用变速系统在原动机和工作机之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。变速系统按用途可分为通用变速系统和专用变速系统两大类,二者的设计、制造和使用特点各不相同。7080年代,世界变速系统技术有了很大发展。通用变速系统体现以下发展趋势:(1)高水平、高性能。(2)积木式组合设计。基本参数采取优先数,尺寸规格整齐、零件通用性和互换性强、系列容易扩充和花样翻新,利于组织批量生产和降低成本。(3)形式多样化、变型设计多。摆脱了传统的单一底座安装方式,增添了空心轴悬挂式、浮动支承底座、柴油机与减速机一体式联接,多方位安装面等不同型式,扩大使用范围。促进变速系统水平提高的主要因素有:(1)硬齿面技术的发展和完善,如大型磨齿技术、渗碳淬火工艺、齿轮强度计算方法、修形技术、变形及三、优化设计方法、齿根强化及其元化过渡、新结构等。(2)用好的材料,普遍采用各种优质合金钢锻件,材料和热处理质量控制水平高。(3)结构设计更合理。(4)加工精度提高到ISO5-6级。(5)轴承质量和寿命提高。(6)润滑油质量提高。 齿轮变速系统的特点齿轮传动是机械传动中重要的传动之一,形式很多,应用广泛,传递的功率可达近十万千瓦,圆周速率可达200m/s。齿轮传动的特点主要有:1 效率高 在常用的机械传动中,以齿轮传动效率最高。如一级圆柱齿轮传动的效率可达99。2结构紧凑 在同样的使用条件下,齿轮传动所需的空间尺寸一般比较小。3工作可靠,寿命长 设计制造正确合理,使用维护良好的齿轮传动,工作可靠,寿命可长达一,二十年,这也是其它机械传动所不能比拟的。4传动比稳定 传动比稳定是对传动性能的基本要求。齿轮传动能广泛应用,也是因为具有这一特点。但是齿轮传动的制造及安装精度要求高,价格昂贵,且不宜用于传动距离过大的场合。第2章 总体方案设计2.1传动方案机器一般由原动机、传动机、工作机组成。传动装置在原动机和工作机之间传递运动和动力,并籍以改变运动的形式、速度大小和转矩大小。传动装置一般包括传动件(齿轮传动、带传动、链传动等)和支承件(轴、轴承和机体等)两部分。它的重量和成本在机器中占很大的比例,其性能和质量对机器的工作影响也很大。因此合理设计传动方案具有重要意义。图2-1 传动方案首先通过柴油机进行动力输出,然后通过带传动带动变速器,变速器通过联轴器进行变速系统输出轴本次设计为设计不变(或变化很小)下长期连续运行的机械,只有所选柴油机的额功率Ped 等于或稍大于所需的柴油机工作功率Pd,即Ped Pd ,柴油机在工作时就不会过热,通常就不必校验发热和启动力矩。柴油机传动装置的运动和动力参数计算公式引自【1】第1220页柴油机所需工作功率按式(1)为 kw由式 = kw因此 设:为联轴器的效率。=0.99( 有1个)对滚动轴承效率。=0.99( 有7对)为7级齿轮传动的效率。=0.98( 有4对)滚筒效率。=0.96( 有2对)带传动效率。=0.96( 有1对)估算传动系统的总效率:工作机所需的柴油机功率为: 其中假设 F=5t=50000N 工作速度4.0m/min或者8.0m/min(要实现二级变速)2.2确定传动比 变速系统输出轴工作转速为: 当变速系统输出轴的最终转速为4.0m/min时, 当变速系统输出轴的最终转速为8.0m/min时, /p404/1562836.html2.3 传动比分配 (1)总传动比 (2) 分配传动装置传动比:取带传动的减速比为 i1=3设定变速系统的传动比为: i7=2那么分配到变速箱的传动比为i=611.76/(2X3)=101.96当变速箱输出的速度为8m/min,变速箱的传动 i=4.08X5X5 当变速箱输出的速度为16m/min,变速箱的传动 i=4.08X5X2.5采用最后一级进行换挡变速器淮海工学院二一六届本科毕业设计(论文) 第 39 页 共 50 页第3章 带传动设计3.1带传动设计输出功率P=4.85kW,转速n1=2600r/min,i=3表3-1工作情况系数工作机原动机类类一天工作时间/h10161016载荷平稳液体搅拌机;离心式水泵;通风机和鼓风机();离心式压缩机;轻型运输机1.01.11.21.11.21.3载荷变动小带式运输机(运送砂石、谷物),通风机();发电机;旋转式水泵;金属切削机床;剪床;压力机;印刷机;振动筛1.11.21.31.21.31.4载荷变动较大螺旋式运输机;斗式上料机;往复式水泵和压缩机;锻锤;磨粉机;锯木机和木工机械;纺织机械1.21.31.41.4111.6载荷变动很大破碎机(旋转式、颚式等);球磨机;棒磨机;起重机;挖掘机;橡胶辊压机1.31.411111.61.8根据V带的载荷平稳,两班工作制(16小时),查机械设计P296表4,取KA1.1。即3.2选择带型普通V带的带型根据传动的设计功率Pd和小带轮的转速n1按机械设计P297图1311选取。图3-1带型图根据算出的Pd5.28kW及小带轮转速n12600r/min,查图得:dd=80100可知应选取A型V带。3.3确定带轮的基准直径并验证带速由机械设计P298表137查得,小带轮基准直径为80100mm则取dd1=80mmddmin.=75mm(dd1根据P295表13-4查得)表3-2 V带带轮最小基准直径槽型YZABCDE205075125200355500由机械设计P295表13-4查“V带轮的基准直径”,得=250mm误差验算传动比:(为弹性滑动率)误差符合要求带速满足5m/sv300mm,所以宜选用E型轮辐式带轮。总之,小带轮选H型孔板式结构,大带轮选择E型轮辐式结构。带轮的材料:选用灰铸铁,HT200。3.7确定带的张紧装置选用结构简单,调整方便的定期调整中心距的张紧装置。对带轮的主要要求是质量小且分布均匀、工艺性好、与带接触的工作表面加工精度要高,以减少带的磨损。转速高时要进行动平衡,对于铸造和焊接带轮的内应力要小,带轮由轮缘、腹板(轮辐)和轮毂三部分组成。带轮的外圈环形部分称为轮缘,轮缘是带轮的工作部分,用以安装传动带,制有梯形轮槽。由于普通V带两侧面间的夹角是40,为了适应V带在带轮上弯曲时截面变形而使楔角减小,故规定普通V带轮槽角为32、34、36、38(按带的型号及带轮直径确定),轮槽尺寸见表7-3。装在轴上的筒形部分称为轮毂,是带轮与轴的联接部分。中间部分称为轮幅(腹板),用来联接轮缘与轮毂成一整体。表3-5普通V带轮的轮槽尺寸(摘自GB/T13575.1-92)项目符号槽型YZABCDE基准宽度bp5.38.511.014.019.027.032.0基准线上槽深hamin1.62.02.753.54.88.19.6基准线下槽深hfmin4.77.08.710.814.319.923.4槽间距e80.3120.3150.3190.425.50.5370.644.50.7第一槽对称面至端面的距离fmin679111162328最小轮缘厚55.567.5101215带轮宽BB=(z-1)e+2fz轮槽数外径da轮槽角32对应的基准直径dd60-34-80118190315-3660-47560038-80118190315475600极限偏差10.5V带轮按腹板(轮辐)结构的不同分为以下几种型式:(1)实心带轮:用于尺寸较小的带轮(dd(2.53)d时),如图3-2a。(2)腹板带轮:用于中小尺寸的带轮(dd300mm时),如图3-2b。(3)孔板带轮:用于尺寸较大的带轮(ddd)100mm时),如图3-2c。(4)椭圆轮辐带轮:用于尺寸大的带轮(dd500mm时),如图3-2d。(a)(b)(c)(d)图3-2 带轮结构类型根据设计结果,可以得出结论:小带轮选择实心带轮,如图(a),大带轮选择孔板带轮如图(c).第4章 变速箱传动零件的设计计算4.1 变速箱传动方案当变速箱输出的速度为8m/min,变速箱的传动 i=4.08X5X5 当变速箱输出的速度为16m/min,变速箱的传动 i=4.08X5X2.5采用最后一级进行换挡变速器如下图:图4-1 变速箱传动方案4.2 轴I上的一对齿轮的计算(1)由于的轴I转速不是很高,运作时比较平稳,所以初选轴I与轴II相啮合的一对齿轮中,小齿轮的齿数为20,齿轮精度为7级,则与其相啮合的大齿轮齿数为 取(a)试选载荷系数(b)计算所传递的扭矩 由机械设计得(3.30),且由以上计算可知: r/min,kw (Nmm)(c)查机械设计表10-7,取得齿宽系数(d)查机械设计表10-6,得材料的弹性影响系数(e)查机械设计图10-21d,得 , (f)计算应力循环次数,参考机械设计式10-13得: (3.31) (3.32)(g)查机械设计图10-19,取,(h)计算接触疲劳许用应力,取失效概率为1%,安全系数S=1,由机械设计式10-12得: MPa (3.33) MPa (3.34)(2)计算小齿轮分度圆直径,由机械设计得, (3.35)代入中较小的值 (mm) (3.36)(a)计算圆周速度V:由机械设计得: (3.37)代入已计算的数据得 (m/s) 由机械设计得:模数 (3.39) (d)计算载荷系数:根据,齿轮精度为7级,由机械设计图10-8得 动载系数,又直齿轮 ,由机械设计表10-2 得 使用系数,由机械设计表10-4,用插值法得7级精度的小齿轮相对支承非对称布置时,由,及查机械设计图10-13得故载荷系数(e)按实际的载荷系数校正所得的分度圆直径:由机械设计式10-10a得:(3.40),代入已有数据得: (mm)(f)计算模数m : (3.41)(3)按齿根弯曲强度设计:由机械设计式10-5得,弯曲强度设计公式为 (3.42)(a) 由机械设计图10-20c查得弯曲强度极限,(b)由机械设计图10-18,取弯曲疲劳寿命系数,(c)计算弯曲疲劳许用应力: 取弯曲疲劳安全系数 ,由机械设计式10-12得: (MPa) (3.43) (MPa) (3.44)(d) 计算载荷系数: (3.45)(e) 查取齿形系数: 由机械设计表10-5 得齿形系数 ,(f) 查应力校正系数: 由机械设计表10-5 得应力校正系数 , (g) 计算大、小齿轮的 ,并加以比较: 比较得大齿轮的数据大(h) 设计计算:由弯曲强度设计公式为 (3.46),代入数据得: ,整圆成 ,查实用机床设计手册可知,m得取值从0.75开始,每隔0.25都有值可选,本人选择为轴I与轴II相啮合的那对齿轮的模数。则此时按,大、小齿轮的齿数分别为: 基本组齿轮几何尺寸见下表d1=3X20=60,d2=3X82=2464.3 齿轮的校核由机械设计得校核齿轮即满足: , (3.50)(1)对轴I上齿数为51的齿轮进行校核 又由计算齿轮时的数据得: 比较得: 故该齿轮符合要求。4.4 轴的校核对于传动轴,除重载轴外,一般无须进行强度校核,只进行刚度验算。轴的抗弯断面惯性矩()花键轴 (3.51)=式中d花键轴的小径(mm);D花轴的大径(mm);b、N花键轴键宽,键数;传动轴上弯曲载荷的计算,一般由危险断面上的最大扭矩求得:=(Nmm) (3.52)式中该轴传递的最大功率(kw); 该轴的计算最小转速(r/min)。传动轴上的弯矩载荷有输入扭矩齿轮和输出扭矩齿轮的圆周力、径向力,齿轮的圆周力 (3.53)式中 D齿轮节圆直径(mm),D=mZ。 齿轮的径向力: (3.52)式中 为齿轮的啮合角,20;齿面摩擦角,;齿轮的螺旋角;0 (N) (3.53)花键轴键侧挤压应力的验算花键键侧工作表面的挤压应力为:(MPa) (3.54)式中 花键传递的最大转矩(); D、d花键轴的大径和小径(mm); L花键工作长度; N花键键数; K载荷分布不均匀系数,K=0.70.8;(MPa)故此花键轴校核合格4.5 轴承的选择根据轴承中摩擦性质的不同,可把轴承分为滑动摩擦轴承(简称滑动轴承)和滚动摩擦轴承(简称滚动轴承)两大类。滚动轴承由于摩擦系数小,起动阻力小,而且它已标准化,选用、润滑、维护都很方便,因此在一般机器中应用较广。滚动轴承是现代机器中广泛应用的部件之一,它是依靠主要元件间的滚动接触来支承转动零件的。滚动轴承绝大多数已经标准化,并由专业工厂大量生产制造及供应各种常用规格的轴承。滚动轴承具有摩擦阻力小,功率消耗少,起动容易等优点。滚动轴承由:内圈、外圈、滚动体、保持架等四部分组成,内圈用来和轴颈装配,外圈用来和轴承座孔装配。通常是内圈随轴颈回转,外圈固定,但也可用于外圈回转而内圈不动,或是内、外圈同时回转的场合。当内、外圈相对转动时,滚动体即在内、外圈的滚道间滚动。轴承内、外圈上的滚道有限制滚动体沿轴向位移的作用。选择轴承类型时应考虑以下的因素:(1)轴承所受的载荷轴承所受载荷的大小、方向和性质,是选择轴承类型的主要依据。对于纯轴向载荷,一般用推力轴承。较小的纯轴向载荷可选用推力球轴承;较大的纯轴向载荷可选用推力球轴承。对于纯径向载荷,一般选用深沟球轴承、圆柱滚子轴承或滚针轴承。当轴承在承受径向载荷的同时,还有不打的轴向载荷时,可选用深沟球轴承或接触角不大的角接触球轴承或圆锥滚子轴承;当轴向载荷较大的时,可选用接触角较大的角接触球轴承或圆锥滚子轴承,或选用向心轴承和推力轴承组合在一起的结构,分别承担径向和轴向载荷。(2)轴承的转速工作转速对轴承也有一定的要求,球轴承与滚子轴承相比较,有较高的极限转速,故在高速时应优先选用球轴承。高速时宜选用相同内径而外径较小的轴承。外径较大的轴承,宜用于低速重载的场合。(3)轴承的调心性能轴的中心线与轴承座的中心线不重合时,或因轴受力而弯曲或倾斜时,会造成轴承的内、外圈轴线发生偏斜。滚子轴承对轴承的倾斜最为敏感,这类轴承在偏斜状态下的承载能力可能低于球轴承。(4)轴承的安装和拆卸轴承在长轴上安装时,为便于装拆,可用内圈孔为112的圆锥孔的轴承,用以安装在紧定衬套上。总上所述,本人选择的轴承型号如下:轴I 从左至右分别为深沟球轴承 61808(2对) 61807(6对)4.6 轴承的校核查机械设计手册得滚动轴承的校核,即要满足条件:滚动轴承的额定寿命 为工作期限(h),对于一般机床取值为1500020000小时。式中额定寿命,额定负载,当量动载荷,对于球轴承,对于滚子轴承。由机械设计手册得 (3.55)式中速度因数, 温度因数, 寿命因数, 力矩载荷因数,力矩载荷较小时,力矩载荷较大时,冲击载荷因数将代入中得:轴I上的深沟球轴承的校核:(h) 故该轴承符合要求。4.7 传动轴II各主要零件的设计4.7.1 轴径的估算参考实用机床设计手册表3.102得: ,查实用机床设计手册表1.110得:=0.96 , 取 由转速图可得: 转速:(r/min) (r/min) 效率: 查实用机床设计手册表1.110得:角接触球轴承效率=0.96 ,直齿圆柱齿轮效率=0.98 功率:(kw)由轴径确定的公式可知:转速越小轴径越大,所以只要满足转速小的地方的轴径要求,整个轴都可以满足要求。(mm) 取(mm)4.7.2 齿轮的校核由机械设计得校核齿轮即满足: ,对轴II上齿数为24的齿轮进行校核 又由计算齿轮时的数据得: 比较得: 故该齿轮符合要求。4.7.3 传动轴的校核对于传动轴,除重载轴外,一般无须进行强度校核,只进行刚度验算。轴的抗弯断面惯性矩()花键轴 =式中 d花键轴的小径(mm);D花轴的大径(mm);b、N花键轴键宽,键数;传动轴上弯曲载荷的计算,一般由危险断面上的最大扭矩求得:=(Nmm)式中 N该轴传递的最大功率(kw); 该轴的最小转速(r/min)。传动轴上的弯矩载荷有输入扭矩齿轮和输出扭矩齿轮的圆周力、径向力,齿轮的圆周力:式中 D齿轮节圆直径(mm),D=mZ。齿轮的径向力:(N)式中 为齿轮的啮合角;齿面摩擦角;齿轮的螺旋角;=20mm,故校核符合要求。花键轴键侧挤压应力的验算花键键侧工作表面的挤压应力为:式中 花键传递的最大转矩(); D、d花键轴的大径和小径(mm); L花键工作长度; N花键键数; K载荷分布不均匀系数,K=0.70.8; (MPa)故此花键轴校核合格4.7.4 轴承的校核根据轴径等要求,轴II所选的轴承 从左至右分别为圆锥滚子轴承 30305 (1对) 30304(1对)查机械设计手册得滚动轴承的校核,即要满足条件:滚动轴承的额定寿命 为工作期限(h),对于一般机床取值为1500020000小时。式中额定寿命,额定负载,当量动载荷,对于球轴承,对于滚子轴承。由机械设计手册得式中速度因数, 温度因数, 寿命因数, 力矩载荷因数,力矩载荷较小时,力矩载荷较大时,冲击载荷因数将代入中得:轴II上的圆锥滚子轴承的校核:(h) 所选轴承符合要求。4.8 传动轴III各主要零件的设计4.8.1 轴径的估算参考实用机床设计手册表3.102得: ,查实用机床设计手册表1.110得:=0.96 , 取 由转速图可得: 转速:(r/min)效率: 查实用机床设计手册表1.110得:圆锥滚子轴承效率=0.98功率:(kw) (mm) 取(mm)4.8.2 齿轮的校核由机械设计得校核齿轮即满足: ,对轴III上齿数为63的齿轮进行校核 又由计算齿轮时的数据得: 比较得: 故该齿轮符合要求。4.8.3 传动轴的校核对于传动轴,除重载轴外,一般无须进行强度校核,只进行刚度验算。轴的抗弯断面惯性矩()花键轴 =式中 d花键轴的小径(mm);D花轴的大径(mm);b、N花键轴键宽,键数;传动轴上弯曲载荷的计算,一般由危险断面上的最大扭矩求得:=(Nmm)式中 N该轴传递的最大功率(kw); 该轴的最小转速(r/min)。传动轴上的弯矩载荷有输入扭矩齿轮和输出扭矩齿轮的圆周力、径向力,齿轮的圆周力:式中 D齿轮节圆直径(mm),D=mZ。齿轮的径向力:(N)式中 为齿轮的啮合角;齿面摩擦角;齿轮的螺旋角;=20mm,故校核符合要求。花键轴键侧挤压应力的验算花键键侧工作表面的挤压应力为:式中 花键传递的最大转矩(); D、d花键轴的大径和小径(mm); L花键工作长度; N花键键数; K载荷分布不均匀系数,K=0.70.8; (MPa)故此花键轴校核合格。4.8.4 轴承的校核根据轴径等要求,轴III所选轴承 从左至右分别为 30306 (1对) 61806(1对) 30305(1对)查机械设计手册得滚动轴承的校核,即要满足条件:滚动轴承的额定寿命 为工作期限(h),对于一般机床取值为1500020000小时。式中额定寿命,额定负载,当量动载荷,对于球轴承,对于滚子轴承。由机械设计手册得式中速度因数, 温度因数, 寿命因数, 力矩载荷因数,力矩载荷较小时,力矩载荷较大时,冲击载荷因数将代入中得:轴III上深沟球轴承的校核:(h)轴III上圆锥滚子轴承的校核:(h) 轴III上的轴承校核符合要求。4.9 传动轴IV各主要零件的设计4.9.1 轴径的估算参考实用机床设计手册表3.102得: ,查实用机床设计手册表1.110得:=0.96 , 取 由转速图可得: 转速:(r/min) 效率:功率:(kw)(mm) 取(mm)4.9.2 齿轮的校核由机械设计得校核齿轮即满足: ,对轴IV上齿数为齿轮进行校核 又由计算齿轮时的数据得: 比较得: 故该齿轮符合要求。4.9.3 传动轴的校核对于传动轴,除重载轴外,一般无须进行强度校核,只进行刚度验算。轴的抗弯断面惯性矩()花键轴 =式中 d花键轴的小径(mm);D花轴的大径(mm);b、N花键轴键宽,键数;传动轴上弯曲载荷的计算,一般由危险断面上的最大扭矩求得:=(Nmm)式中 N该轴传递的最大功率(kw); 该轴的最小转速(r/min)。传动轴上的弯矩载荷有输入扭矩齿轮和输出扭矩齿轮的圆周力、径向力,齿轮的圆周力:(N)式中 D齿轮节圆直径(mm),D=mZ。齿轮的径向力:(N)式中 为齿轮的啮合角;齿面摩擦角;齿轮的螺旋角;=22.32mm,故校核符合要求。花键轴键侧挤压应力的验算花键键侧工作表面的挤压应力为:式中 花键传递的最大转矩(Nmm); D、d花键轴的大径和小径(mm); L花键工作长度; N花键键数; K载荷分布不均匀系数,K=0.70.8; (MPa)故此花键轴校核合格。4.9.4 轴承的校核根据轴径等要求,轴IV所选轴承从左至右分别为30307(1对) 30308(1对)查机械设计手册得滚动轴承的校核,即要满足条件:滚动轴承的额定寿命 为工作期限(h),对于一般机床取值为1500020000小时。式中额定寿命,额定负载,当量动载荷,对于球轴承,对于滚子轴承。由机械设计手册得式中速度因数, 温度因数, 寿命因数, 力矩载荷因数,力矩载荷较小时,力矩载荷较大时,冲击载荷因数将代入中得:轴IV上的角接触球轴承的校核:(h)轴IV上的圆锥滚子轴承的校核:(h) 轴IV上的轴承校核符合要求。4.10 传动轴V各主要零件的设计4.10.1 轴径的估算参考实用机床设计手册表3.102得: ,查实用机床设计手册表1.110得:=0.96 , 取 由转速图可得: 转速:(r/min) 效率:功率:(kw)(mm) 取(mm)4.10.2 齿轮的校核由机械设计得校核齿轮即满足: ,对轴V上齿数为50的齿轮进行校核 又由计算齿轮时的数据得: 比较得: 故该齿轮符合要求。4.10.3 传动轴的校核对于传动轴,除重载轴外,一般无须进行强度校核,只进行刚度验算。轴的抗弯断面惯性矩()花键轴 =式中 d花键轴的小径(mm);D花轴的大径(mm);b、N花键轴键宽,键数;传动轴上弯曲载荷的计算,一般由危险断面上的最大扭矩求得:=(Nmm)式中 N该轴传递的最大功率(kw); 该轴的最小转速(r/min)。传动轴上的弯矩载荷有输入扭矩齿轮和输出扭矩齿轮的圆周力、径向力,齿轮的圆周力:(N)式中 D齿轮节圆直径(mm),D=mZ。齿轮的径向力:(N)式中为齿轮的啮合角;齿面摩擦角;齿轮的螺旋角;=31.43mm,故校核符合要求。花键轴键侧挤压应力的验算花键键侧工作表面的挤压应力为:式中 花键传递的最大转矩(); D、d花键轴的大径和小径(mm):L花键工作长度; N花键键数; K载荷分布不均匀系数,K=0.70.8; (MPa)故此花键轴校核合格。4.10.4 轴承的校核根据轴径等要求,轴V所选轴承 从左至右分别为 30312 (2对)查机械设计手册得滚动轴承的校核,即要满足条件:滚动轴承的额定寿命 为工作期限(h),对于一般机床取值为1500020000小时。式中额定寿命,额定负载,当量动载荷,对于球轴承,对于滚子轴承。由机械设计手册得式中速度因数, 温度因数, 寿命因数, 力矩载荷因数,力矩载荷较小时,力矩载荷较大时,冲击载荷因数将代入中得:轴V上的圆锥滚子轴承的校核:(h) 轴V上的轴承校核符合要求。4.11 传动轴VI各主要零件的设计4.11.1 轴径的估算参考实用机床设计手册表3.102得: ,查实用机床设计手册表1.110得:=0.96 , 取 由转速图可得: 转速:(r/min) 效率:功率:kw(mm) 取(mm)4.11.2 主轴上一对齿轮的计算(1) 由于金属切削机床主轴箱里的主轴转速不是很高,运作时比较平稳,所以初选主轴与轴V相啮合的一对齿轮中,小齿轮的齿数为24,齿轮精度为7级,则与其相啮合的大齿轮齿数为 取另外一组 Z3=41,Z4=103(a)试选载荷系数(b)计算所传递的扭矩 由机械设计得,且由以上计算可知: r/min kw (Nmm)(c)查机械设计表10-7,取得齿宽系数(d)查机械设计表10-6,得材料的弹性影响系数(e)查机械设计图10-21d,得 , (f)计算应力循环次数,参考机械设计式10-13得: (g)查机械设计图10-19,取,(h)计算接触疲劳许用应力,取失效概率为1%,安全系数S=1,由机械设计式10-12得: (MPa) (MPa)(2)计算小齿轮分度圆直径,由机械设计得,代入中较小的值 (mm)(a)计算圆周速度V:由机械设计得: ,代入已计算的数据得 (r/min)(b)计算齿宽b :由机械设计得:(mm)(c)计算齿宽与齿高之比: 由机械设计得:模数 齿高(mm) (d)计算载荷系数:根据,齿轮精度为7级,由机械设计图10-8得 动载系数,又直齿轮 ,由机械设计表10-2 得 使用系数,由机械设计表10-4,用插值法得7级精度的小齿轮相对支承非对称布置时,由,及查机械设计图10-13得故载荷系数(e)按实际的载荷系数校正所得的分度圆直径:由机械设计式10-10a得:,代入已有数据得: (mm)(f)计算模数m : (3)按齿根弯曲强度设计:由机械设计式10-5得,弯曲强度设计公式为 (a) 由机械设计图10-20c查得弯曲强度极限,(b)由机械设计图10-18,取弯曲疲劳寿命系数,(c)计算弯曲疲劳许用应力: 取弯曲疲劳安全系数 ,由机械设计式10-12得: (MPa) (MPa)(d) 计算载荷系数: (e) 查取齿形系数: 由机械设计表10-5 得齿形系数 ,(f) 查应力校正系数: 由机械设计表10-5 得应力校正系数 , (g) 计算大、小齿轮的 ,并加以比较: 比较得大齿轮的数据大(h)设计计算:由弯曲强度设计公式为 ,代入数据得: ,整圆成 ,查实用机床设计手册可知,m得取值从0.75开始,每隔0.25都有值可选,本人选择为主轴与轴V相啮合的那对齿轮的模数。4.11.3 齿轮的校核由机械设计得校核齿轮即满足: ,对轴VI上齿数为41的齿轮进行校核 又由计算齿轮时的数据得: 比较得: 故该齿轮符合要求。4.11.4 传动轴的校核对于传动轴,除重载轴外,一般无须进行强度校核,只进行刚度验算。轴的抗弯断面惯性矩()花键轴 =式中 d花键轴的小径(mm);D花轴的大径(mm);b、N花键轴键宽,键数;传动轴上弯曲载荷的计算,一般由危险断面上的最大扭矩求得:=(Nmm)式中 N该轴传递的最大功率(kw); 该轴的最小转速(r/min)。传动轴上的弯矩载荷有输入扭矩齿轮和输出扭矩齿轮的圆周力、径向力,齿轮的圆周力:(N)式中 D齿轮节圆直径(mm),D=mZ。齿轮的径向力:(N)式中 为齿轮的啮合角;齿面摩擦角;齿轮的螺旋角;=35.17(mm),故校核符合要求。花键轴键侧挤压应力的验算花键键侧工作表面的挤压应力为:式中 花键传递的最大转矩();D、d花键轴的大径和小径(mm);L花键工作长度;N花键键数;K载荷分布不均匀系数,K=0.70.8; (MPa)故此花键轴校核合格。4.12 键的校核联轴器与轴:选用键的系列 键、轴和联轴器的材料都是钢,查得许用挤压应力,取,键的工作长度,键的接触高度4.13润滑与密封3.13.1齿轮的润滑高速级齿轮的圆周速度为:低速级齿轮周向速度为,查得,采用浸油润滑。 3.13.2轴承的润滑高速级齿轮的圆周速度为为,查得,轴承的润滑宜油润滑,采用飞溅润滑。3.13.3润滑油的选择齿轮与轴承用同种润滑油较为便利,考虑到该装置用于小型设备,选用L-AN15润滑油。3.13.4密封方法的选取选用凸缘式端盖易于调整,采用闷盖安装骨架式旋转轴唇型密封圈实现密封。密封圈型号按所装配轴的直径确定轴承盖结构尺寸按用其定位的轴承的外径淮海工学院二一六届本科毕业设计(论文) 第 40 页 共 50 页4.14联轴器的选择和计算3.14.1类型选择根据本变速系统的设计,只需要在低速输出轴和带式运输机之间按装联轴器,由于载荷有轻微震动,根据参考书对联轴器的种类和结构的介绍,选用弹性柱销联轴器。3.14.2计算载荷公称转矩 查表,故得计算转矩为3.14.3型号选择在参考书中查得GYH8型弹凸缘联轴器的选用转矩3150N.m,许用最大转速为4800r/min ,轴径为3042mm之间,故合用。根据轴的直径选择轴孔直径为34的GYH1型弹凸缘联轴器。淮海工学院二一六届本科毕业设计(论文) 第 44 页 共 50 页总论 机械设计综合毕业设计是针对机械设计系列课程的要求,是继机械原理与机械设计课程后,理论与实践紧密结合,培养功课学生机械设计能力是课程。随着科学技术发展的日新月异,变速系统已经成为当今机电一体化的工业应用中空前活跃的领域,可以说机械无处不在。因此作为一名机械专业的大学生来说掌握变速系统的设计是十分重要的。减速机是一种动力传达机构,利用齿轮的速度转换器,将电机(马达)的回转数减速到 所要的回转数,并得到较大转矩的机构。在目前用于传递动力与运动的机构中,减速机的应 用范围相当广泛。几乎在各式机械的传动系统中都可以见到它的踪迹,从交通工具的船舶、 汽车、机车,建筑用的重型机具,机械工业所用的加工机具及自动化生产设备,到日常生活 中常见的家电,钟表等等.其应用从大动力的传输工作,到小负荷,精确的角度传输都可以见 到减速机的应用,且在工业应用上,减速机具有减速及增加转矩功能。因此广泛应用在速度 与扭矩的转换设备。减速机的作用主要有: 1)降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出 减速机额定扭矩。 2)减速同时降低了负载的惯量,惯量的减少为减速比的平方。本设计为蜗杆变速系统的设计及计算机辅助软件绘制。根据二维图纸建立三维模型,完成 设

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号