摘 要

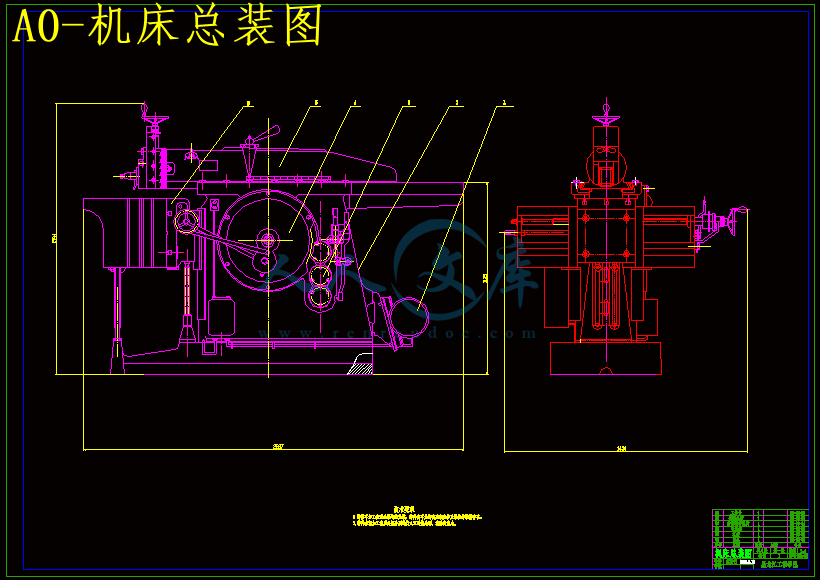

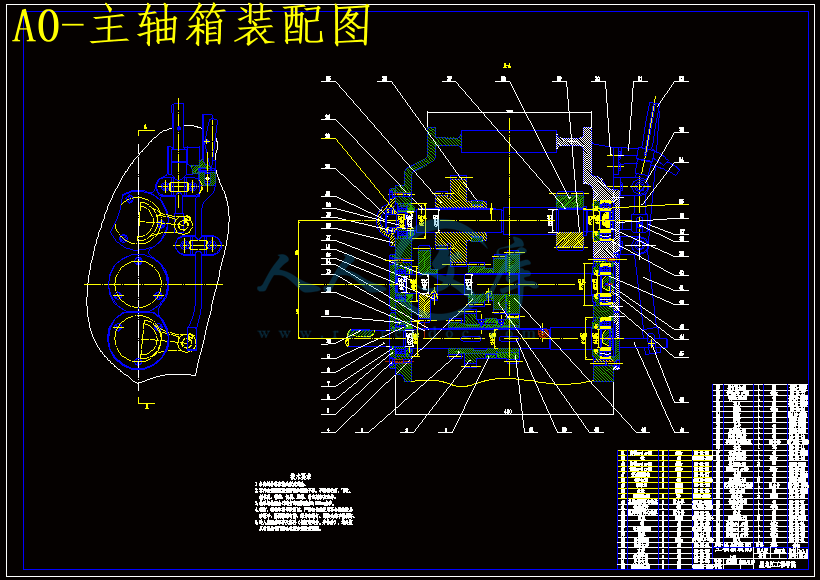

本设计介绍了B655型牛头刨床的一些基础知识及其工作原理,还介绍了各个主要部分的组成和作用。主要对B655型牛头刨床床身、滑枕和主轴箱进行了设计。滑枕是装载刀架的工件,它是空心铸铁件,可以控制刀具的装夹方式和装夹位置,也可以调整机床刨削行程的大小;主轴箱是机床主要传动系统,它有三根轴,各个轴上有不同的齿轮,通过不同的传动比传递不同的速度;B655型牛头刨床,主轴箱有两个档位能实现6级变速,机床电动机额定功率是3kW,额定转速为960r/min,它安装在机床底部,这样可以减少床身的振动,提高了刨削精度;机床的进给是工作台在横梁上通过棘轮及棘轮爪的控制做水平方向上的前后移动。本着优化、美观、实用和不浪费的原则,设计B655型牛头刨床,使其总体布局合理,外观简洁,床身协调,操作简单。

本论文还根据需要对一些设计还进行了校核,主要是对主轴箱的过桥齿轮轴以及轴上的零部件(如齿轮、轴承等)进行了校核,这样就使本设计更加合理。

关键词:B655型牛头刨床;滑枕;主轴箱;总体布局;过桥齿轮轴

ABSTRACT

This paper introduces the B655 type shaper’s elementary knowledge and its working principle, and also introduces the composition and functions of each main part . Mainly designed the B655 shaper lathe bed, the ram and the gear box. The ram is the tool of loading the work piece, and it is a hollow cast iron part, it can control the clamping factions and the fixture position of the cutting tool, also can adjust the shaper’s planning traveling distance. The gear box is the main transfer system of the planer, and it has three axles, on which there are different gears, through different velocity ratio transmitting different speed. The gear box of the B655 shaper, having two forging die, can realize 6 levels of speed changes. The rated power of the motor is 3kW. The rated speed is 960r/min. It installs on the bottom of the shaper basement. Which can reduce the vibration of lathe bed, increase the planning precision. The feed of the planer is the straight reciprocating motion of the work table which install on crossbeam, through meshing of notch wheel and the ratchet pawl. Based on the principle of optimization, perfect, practical and not waste, the B665 type planer is designed, which overall layout is reasonable, the outward appearance is succinct, the lathe bed is coordinated, and the operation is simple.

According to requirements, this paper also carries on the checking to some main parts especially the gear box idle wheel axle and its parts, for example gear, bearing and so on, through which make the design more reasonable.

Key word: B655 Type Shaper; Ram; GearBox; Overall Layout; Idle Wheel Axle

目 录

摘要…………………………………………………………………………………Ⅰ

Abstract ……………………………………………………………………………Ⅱ

第1章 绪 论 1

1.1 课题背景及研究意义 1

1.2 国内外研究现状 1

1.3 研究设想及主要工作内容 2

第2章 牛头刨床总体方案设计 4

2.1 牛头刨床设计的主要参数 4

2.2 牛头刨床的工作原理 4

2.3 牛头刨床的结构设计 4

2.3.1 床身 5

2.3.2 主轴箱 5

2.3.3 摇臂机构 5

2.3.4 滑枕 6

2.3.5 工作台 6

2.4 传动机构组成及其工作原理 6

2.5 本章小结 8

第3章 主轴箱的设计 9

3.1主轴箱的设计 9

3.1.1 主轴箱的电动机选择 9

3.1.2 电动机规格的选取 9

3.1.3主轴箱上直齿圆柱齿轮设计 10

3.1.4主轴箱上主传动轴设计 13

3.1.5 1308调心滚子轴承设计 15

3.2 带传动设计 16

3.2.1 确定计算功率Pc 16

3.2.2 选择带型 16

3.2.3 确定带轮的基准直径D1、D2 16

3.2.4 确定中心距a和带的基准长度Ld 17

3.2.5验算小带轮上的包角α1 17

3.2.6确定带的根数z 17

3.2.7确定带的初拉力F0 18

3.2.8计算带传动作用在轴上的力Q 18

3.2.9带轮结构设计 18

3.3本章小结 18

第4章 其它机构设计 19

4.1齿轮设计 19

4.1.1齿轮的概述 19

4.1.2 主轴Ⅵ轴上斜齿轮 19

4.2 轴的设计 25

4.2.1 轴的简介 25

4.2.2 主轴的设计(Ⅵ轴) 28

4.3主轴上滑动轴承设计 30

4.4 本章小结 31

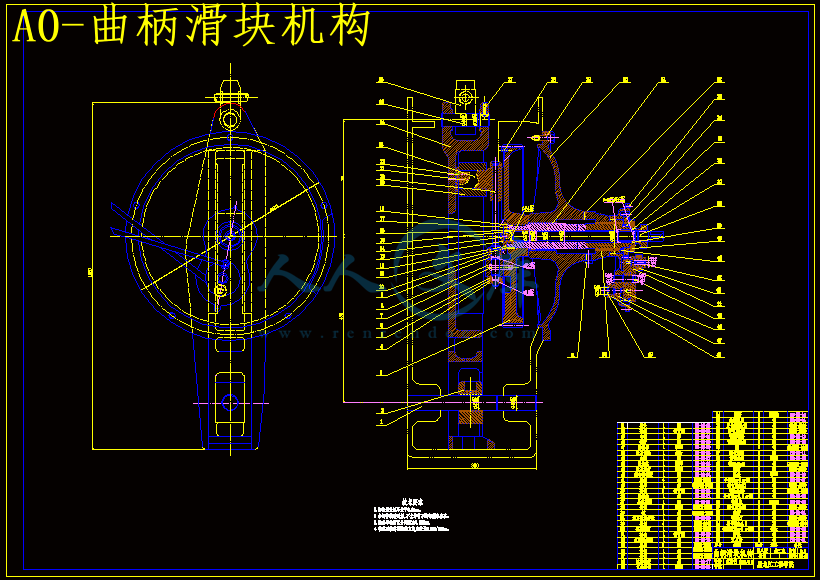

第5章 曲柄机构的设计 32

5.1 曲柄机构的设计 32

5.1.1 遗传算法简介 32

5.1.2 曲柄机构的设计 35

5.2 本章小结 36

结 论 37

参考文献 38

致 谢 39

第1章 绪 论

1.1 课题背景及研究意义

刨床作为最早的金属切削机床早已应用到生产中,机床是加工机器零件的主要设备,所以又被称为工作母机,由于它的母机性,它所负担的工作量占机器总制造工作量的40%-60%。机床的技术水平直接影响机械制造工业的产品质量。一个国家的机床工业的技术水平,在很大程度上标志着这个国家的工业生产能力和科学技术水平。显然机床在国民经济现代化建设中起着很重大的作用。刨床因其结构简单,造价低廉但是生产率高(加工平面的效率是铣床的5倍)等优点广泛应用于工厂加工中。

近些年来随着电子技术计算机技术信息技术以及激光技术等的发展并应用于机床领域,使刨床的发展进入了一个新时代。不断提高劳动生产率和自动化程度是刨床发展的基本方向,在我国现阶段刨床工业的自动化水平还不高,高加工精度的机床还不是很普及。传统刨床在有些工厂中传统刨床还在发挥着重要的作用,有一定的经济价值。 通过对传统刨床基础结构的研究可以对刨床的运动特点,力学性能有更深层次的了解从而为设计研究更加精密更加现代化的刨床铺平道路。

1.2 国内外研究现状

1.国外研究现状

在国外刨床的应用比较早,所以研究比较深入。随着各种先进技术的产生尤其是计算机技术的发展使数控技术应运而生。数控刨床无须人工操作,而是靠数控程序完成加工循环。因此调整方便,适应灵活多变的加工任务,使得中小批生产自动化成为可能。国外数控刨床的普及率十分高例如日本、德国所生产的数控刨床占总量的%95以上。而且他们所生产的刨加工床精度、效率十分高,广泛的应用于柔性自动化生产系统中。

2.我国的研究现状

我国现有的刨床大多是60年代的产品,随着现代加工工业的发展,老式的牛头刨床逐渐暴露出效率、精度较低等问题。很难适应产品在质量和产量上的要求,成为阻碍生产的“瓶颈”。采用先进、科学、可靠的技术改造在线设备,是充分发挥设备效能,优化设备结构、促进设备资源有效利用的重要途径。有许多公司早已开始研究并取得了很好的效果,实践证明这种办法是可行的。

同时有的公司加大投入力度研制出更加先进的刨床。如2006 年2 月14-17 日在上海浦东新国际展览中心举办了“ 中国数控机床展览会”,国内外著名机床厂家都展示了最新数控机床产品。在南京新方达数控有限公司的展台上展出了一台令人耳目一新的数控机床———双向数控曲面刨床(图1.1)。该机床既不像传统的牛头床,又不像一般的龙门刨床,外形看上去象一台加工中心,但是它又在双向往复刨削曲面零件这台机床改变了人们对传统刨床的认识,开创了刨床的新时代。它具有三项最新国家专利技术,独特的双向刨刀是高效加工的核心,使得刨床能够双向刨削,加工效率成倍提高;创新的双支承结构是高精度的可靠保证,使得加工精度大大提高;特有的三轴交流伺服数控系统,使得刨床的加工领域充分拓展,可以加工两个剖面方向的曲面、斜面、平面等特型面,甚至扩展加工螺旋面

川公网安备: 51019002004831号

川公网安备: 51019002004831号