LH9-900拉丝机卷筒机构设计【含CAD图纸+文档】

收藏

资源目录

压缩包内文档预览:

编号:16725044

类型:共享资源

大小:1.64MB

格式:ZIP

上传时间:2019-03-20

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸+文档

拉丝机卷筒机构设计

900 拉丝机

LH9-900拉丝机卷筒机构设计 【

- 资源描述:

-

- 内容简介:

-

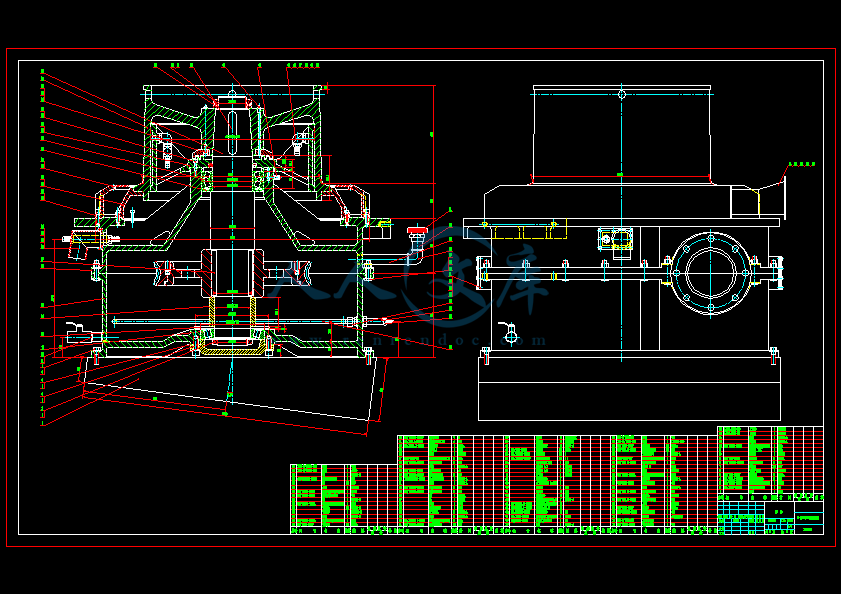

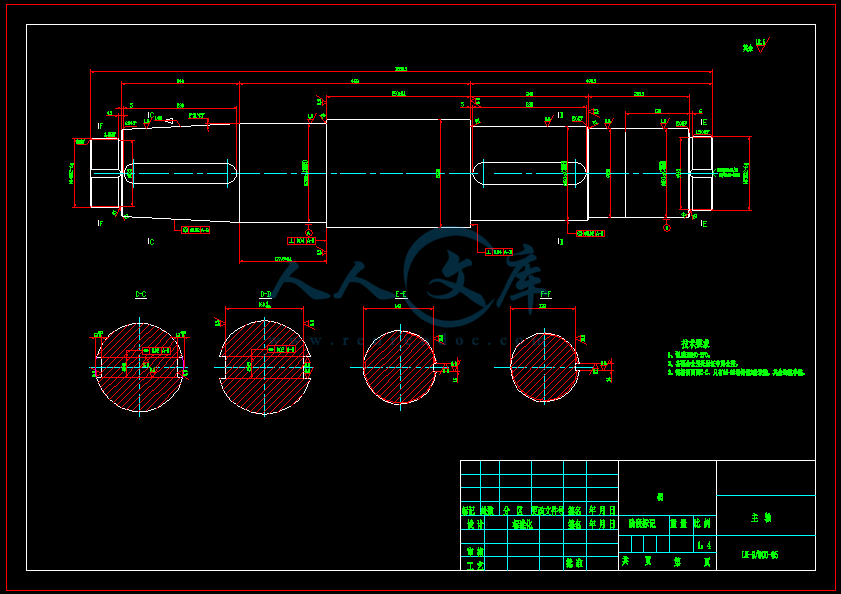

毕业设计(论文)任务书设计(论文)题目: LH9/900拉丝机卷筒机构设计 系: 机电系 专业: 机械制造 班级: 学号: 学生: 指导教师: 接受任务时间 教研室主任 (签名)系主任 (签名)1毕业设计(论文)的主要内容及基本要求 1、测绘日产LH-9/900拉丝机卷筒机构,了解其基本结构,工作原理; 2、构思设计方案,根据要求对原日产设备进行改进; 3、进行受力分析,以及轴、轴承等相应零部件的强度、刚度和寿命的计算; 4、绘制零件图装配图(蜗杆、蜗轮零件图各一张,上、下箱体图各一张,装配图一套)、完成说明书。2指定查阅的主要参考文献及说明机械设计手册3进度安排设计(论文)各阶段名称起 止 日 期1搜集设计资料,撰写开题报告2整理测绘资料,构思设计方案3进行拉丝机筒机构设计并绘零件图、装配图4编写设计说明书5检查、修改摘 要LH9/900拉丝机共有9套卷筒机构,进丝方向第一套承受转矩最大,为了减少设计计算量,只取第一套卷筒机构进行设计计算。每一卷筒机构均有一独立的电机作为儿立动力源。本文对该卷筒机构的传动方案设计,动力电机的选择,卷筒机构中的蜗杆传动及几何参数的计算,主轴的几何参数计算,轴承承载能力和寿命的校核计算,以及冷却系统的选取和布置均作了详细的说明介绍。关键词:LH9/900拉丝机,卷筒机构,拉丝强度,拉丝速度AbstractThe LH9/900 drawing machine altogether has 9 sets of a reelsorganizations, enters the silk direction first set of withstandingtorque to be biggest, in order to reduce the design calculationquantity, only takes the first set of a reel organization to carry onthe design calculation. Each a reel organization has an independentelectrical machinery to set up the power supply as the son. This article to this a reel organization transmission plan design,power electrical machinery choice, in a reel organization worm driveand geometry parameter computation, main axle geometry parametercomputation, bearing bearing capacity and life examinationcomputation, The main axle geometry parameter computation, the bearing bearingcapacity and the life examination computation, as well as the coolingsystem selection and the arrangement has made the detailed showingintroduction.Key word: LH9/900 drawing machine, a reel organization, wiredrawingintensity, wiredrawing speed 前 言LH9/900拉丝机是目前国内较先进的拉丝设备,钢丝经多次拉拔成型。该拉丝机采用PLC自动化控制,生产效率高,断丝率低,工人劳动强度小等优点。卷筒机构是该拉丝机的重要组成部份,其主要完成在焊丝裹入药芯初步、成型后进行扎紧至焊丝要求直径的工作。其旋转精度和热变形量都直接影响拉丝质量,旋转精度和热变形量又受到其内部各传动部件的影响。目 录中文摘要英文摘要前言III目录IV第1章 绪论11.1药芯焊丝的发展简介11.2拉丝机简介2第2章 总体结构设计32.1提出问题32.2传动路线设计32.3结构布局设计3第3章 设计计算43.1计算功率,分配传动比43.2蜗杆蜗轮传动副几何参数计算及其校核53.2.1承载能力计算53.2.2蜗轮蜗杆几何参数计算63.2.3蜗轮蜗杆副的校核123.3蜗杆轴的校核计算153.3.1 材料选择、结构草绘153.3.2 蜗杆的受力分析及强度校核163.4主轴的校核计算213.4.1 材料选择、结构草绘213.4.2 主轴受力分析及强度校核213.5轴承的校核233.5.1 蜗杆不受推力端轴承243.5.2 蜗杆受推力端轴承263.5.3 主轴下端轴承263.5.4 主轴上端轴承28第4章 参考文献30第5章 致谢31第6章 附录32第1章 绪 论药芯焊丝又称管状焊丝或粉芯焊丝,是继焊条和埋弧焊材之后的第四代焊接材料,它克服了手工焊条不能连续焊接的缺点,焊接效率可达手工焊条的3-5倍,同时又克服了实心焊丝飞溅大,工艺性能差的缺点,并且可以通过调整药芯成分来焊接各种类型的钢材,因此在世界各发达国家中得到广泛应用。药芯焊丝的制造主要有三种工艺,盘圆法、冷轧钢带法和钢管法。钢管法是传统的生产工艺,它生产工艺简单,但成本较高,国际上只有极少数厂家采用这种方法生产;盘圆法从根本上解决了药芯焊丝原材料初加工成本过高的问题,生产成本低,但技术难度较大;钢带法成本比钢管法略低,技术难度也不大,是国际上普遍采用的生产方法。1.1药芯焊丝的发展简介我国对药芯焊丝的研究开始的很早,几乎是和国外同步。1958年北京第一次技术革新展览会上展示了机械工业部机械研究所的管状焊条。几乎同时天津大学张文钺先生等人也仿照前苏联的技术资料进行了管状焊条的研究,该研究详细介绍了用模-拔法制取内含合金粉的“管状焊条芯”的工艺和装置。国内较系统进行药芯焊丝的研究始于68 年前后,当时机械部机械研究所(后来的郑州机械研究所)正式立项研究,并于1969 年发表了国内第一篇关于药芯焊丝的论文,所研制的试验产品1975 年前后在工程中得到试用。1985 年底北京焊条厂在郑州机械所帮助下正式和英国CPV 公司签约,从该公司的CORWIRE 工厂引进一条全连轧式的药芯焊丝生产线,以及相应的药芯配方。该生产线于1987 年到货。该生产第一批产品5t,于1988年6月正式发往太原重型机器厂试用。志着我国不能批量生产药芯焊丝历史的结束。进入90 年代以来,国内造船工业、冶金建设开始批量使用药芯焊丝。在市场需求的刺激下,国内焊接界迅速掀起一波又一波的药芯焊丝研制热和引进药芯焊丝生产线的浪潮。这个时期是中国药芯焊丝产业最关键的时期,奠定了中国药芯焊丝产业的技术和物质基础,并且产生了以天津三英焊业公司等为代表的国产药芯焊丝企业群体。从1997 年开始我国药芯焊丝产业进入稳定发展阶段。这个阶段的标志之一是97 年中国机械工程学会确定药芯焊丝为第八次全国会议的热门议题,引起焊接界更广泛的重视,仅1997 年一年在会议和杂志上发表的有关药芯焊丝的论文就有20 余篇,推动了药芯焊丝市场和产业走上健康发展的轨道。另一个标志是国产药芯焊丝不仅从质量上取得重大突破,从数量上也大幅度增加。近年来中国药芯焊丝的市场消费量每年都以超过30%以上的速度递增。2001年总消费量达到16000t,2002 年将达到2 万吨左右。近年国产药芯焊丝产量逐年快速递增,2001 年总量超过9 000 t ,2002 年达到12000t,年增长率超过30%,市场占有率从95 年的不足10% 上升到2001 年的60%。日本药芯焊丝在中国市场的霸主地位从98 年以后大幅度下滑,1998 年日本药芯焊丝在中国的销售量近3 000 t,1999 年下滑一半以上。其中原因固然有1998 年韩国产品借韩元贬值的机会,挤占了日本的市场份额,更是国产药芯焊丝产业崛起的结果。1.2拉丝机简介近年三英公司和天津大学共同研制成SYZIII型轨机和SYLIII型拉丝机。整条生产线包括一台高速轧机,两台高速拉丝机,四台高速层绕机,设计产能为4104t/年,生产线采用了变频调速系统,PLC控制。钢带进口速度100mm/min,拉丝机出口直径;最大出线速度850mm/min。LH9/900型拉丝机采用变频调速系统,PLC控制,并采用多重冷却进行恒温控制,拉丝质量较稳定,断丝率低,生产效率高,是目前国际同行业中较先进的拉丝设备。第2章 总体结构设计2.1提出问题LH9/900拉丝机共有9个卷筒,钢丝要经过9次拉拔,每一次的拉拔力矩和拉拔速度均有差异。进丝后的第一个卷筒的拉拔速度最慢,而拉拔力矩最大,为减少设计工作量,只取第一个卷筒进行强度设计,其余卷筒只是相应的蜗轮蜗杆传动副传动比发生变化,其余尺寸均可保持不变。设计LH9/900拉丝机卷筒机构,进丝速度v=0.56m/s,最大拉丝转矩T=,拉丝机卷筒直径定为D=900mm。由 拉丝转速 2.2传动路线设计传动共用两级传动,先采用一级带传动,把电机的转矩传给工作机,再经过一级蜗杆蜗轮传动,实现大传动比的减速。蜗轮带动主轴转动,再将转矩传给卷筒实现卷丝,如图1-1。图2-1传动路线示意图2.3结构布局设计为了让蜗杆有足够的润滑,蜗杆轴水平安装在下箱体,润滑油淹至蜗杆下部1/3处,蜗轮水平布置,轴心线垂直,安装在主轴上。主轴上端安装卷筒,为了卷筒与主轴联接可靠,定心准确,可在主轴上端安装卷筒部位,加工一锥度。因拉丝过程中,钢丝与卷筒摩擦,会产生大量的热量,为保证成丝率,减少热变形,可在卷筒内部增加一喷水冷却系统,在下部加一风冷系统。为防止水冷系统的冷却水进入主轴及蜗轮蜗杆传动副,就在卷筒与主轴间加一挡水圈,并采取相应的密封措施。上、下箱体和卷筒均可采用砂型铸造。卷筒因外表面与钢摩擦,磨损量较大,因此可在相应部位车削一定厚度,然后堆焊一层耐磨硬质合金。第3章 设计计算3.1 计算功率,分配传动比表3-1机械效率种 类效 率带传动平带无压紧轮的开式传动0.98平带有压紧轮的开式传动0.97平带交叉传动0.90V带传动0.96蜗杆传动自锁蜗杆0.40.45单头蜗杆0.70.75双头蜗杆0.750.82三头和四头蜗杆0.80.92圆弧面蜗杆传动0.850.95滚动轴承球轴承(稀油润滑)098(一对)滚子轴承(稀油润滑)098(一对)查表3-1 V带传动效率 深沟球轴承效率 二次包络蜗杆传动效率 圆锥滚子轴承效率 调心球轴承效率 总效率 电机先取YP系列变频调速三相异步电动机基本技术条件符合IEC341和GB755国际和国家标准。本电机频率在550HZ(或60HZ)范围内作恒转矩调速运行,大于50HZ(或60HZ)100HZ范围内作恒功率调速运行。电机从低频到高频不仅运转平稳而且无转矩脉动现象。并且有较低的运行噪声和较高的起动转矩及较小的起动电流。能与国内外各种变频装置相配套。从而构成交流变频无级调速系统,该系统与其它调速方式相比,具有节能效果明显、调速性能好、调速比宽、快速响应、性能优良、运转平稳、外观美观等优点。查表3-2取电机YP315M1-8 表3-2 YP系列8极电机50Hz,750r/min型号标称功率KW额定电流额定转矩转差率%YP132S-82.26.428.02.54.0YP132M-838.538.2YP160M1-8410.850.93.5YP160M2-85.514.570.0YP160L-67.51995.5YP180L-81126140.12.4YP200L-81535191.01.9YP225S-818.540235.61.6YP225M-82247280.1YP280S-83063382.0YP280M-83775471.11.3YP315S-84592573.0YP315M1-855110700.30.9YP315M2-875145955.0YP315L-8901821146.0YP355M1-81102201400.7YP355M2-81322651680.8YP355L-81603202037.3传动比分配V带传动副 蜗杆蜗轮传动副带传动的几何参数,本机构不做过多考虑3.2蜗杆蜗轮传动副几何参数计算及其校核3.2.1承载能力计算蜗杆转矩 蜗杆传递的功率 蜗杆的计算功率 初取中心距 由图14-4-17查得a=450mm3.2.2蜗轮蜗杆几何参数计算 3.2.2.1 材料选择考虑到蜗杆传动难以保证高的接触精度,滑动速度较大,以及蜗杆变形等因素,故蜗杆、蜗轮不能同时用硬材料制造,其中之一(通常为蜗杆)应该用减摩性良好的软材料来制造。蜗轮材料主要有以下几种:(1)铸锡青铜,用于和持续运转的工况;(2)铸铝青铜,用于的工况,抗胶合能力差,蜗杆硬度应不低于45HRC;(3)铸铝黄铜,点蚀强度高,但磨损性能差,宜用于低滑动速度场合;(4)灰铸铁和球墨铸铁,适用于的工况。蜗杆材料主要有碳钢和合金钢,蜗轮直径很大时,也可采用青铜蜗杆,蜗轮则用铸铁。表3-3 蜗杆材料及工艺要求材 料热处理硬度表面粗糙度Ra/m40,45,45Gr40GrNi,42SiMn表面淬火45HRC-55HRC1.6-0.820Gr,20GrMnTi,12GrNi3A渗碳淬火58HRC-63HRC1.6-0.832GrMo,50GrV渗氮65HRC-70HRC3.2-1.645,40Gr,40GrNi,42GrMo调质6.3表3-4 蜗轮材料及设计数据蜗杆材料力学性能设计数据MPaMPaHB%MPaMPaMPaZCuSn10P1S220130803(12)88.314726511512(10-1)铸锡青铜Li33017090488.314742519026ZCuSn10Zn2S240120701298.115235016512(10-2)铸锡青铜Li27014080798.115243019026ZCuAl10Fe3S49018010013122.616425040010(9-4-4-2)铸铝青铜Li54020011015122.616426550010注:1、材料栏中,“Li”离心铸造,“S”系砂型铸造。用金属模铸造的数据一般要比离心铸造的小一些。 2、本表适用于与淬硬,磨削蜗杆配对的蜗轮传动。图3-1蜗杆传动功率、传动比、中心距蜗杆材料: 40Gr渗氮45HRC55HRC,表面淬火Ra1.6Ra0.8蜗轮材料:铸锡青铜ZCuSn10Pb1,砂模铸造3.2.2.2 基本参数选择普通圆柱蜗杆,虽然制造方便,但是其承载能力和传动效率相对较低;直廓环面蜗杆其承载能力是普通圆柱蜗杆的4倍,效率可达0.92,但是其工艺复杂,蜗杆齿修形技术难于掌握;用平面盘状铣刀或平面砂轮在专用机床上按包络原理加工蜗杆的螺旋面,并以此螺旋面为母面,按包络原理加工出蜗轮齿面,以此组成平面二次包络蜗杆传动,蜗杆表面淬火并磨削可得到较高精度,其传动效率可达0.97,承载能力与直廓环面蜗杆承载能力相当,故此选用平面二次包络蜗杆传动。蜗杆头数,蜗轮齿数查表3-5,蜗杆分度圆直径d1 取150mm表3-5 非标准蜗杆分度圆直径d1传动比10-2020-35蜗杆分度圆直径d1(0.48-0.4)a(0.4-0.36)a(0.36-0.33)a(0.33-0.3)a注:表中a为中心距,当a较大时括号内取较小值,当a较小时括号内取较大值3.2.2.3几何尺寸计算蜗轮分度圆直径 蜗轮端面模数 径向间隙 齿顶高 齿根高 蜗杆喉部根圆直径 校验: 结论:合格蜗杆齿顶圆直径 蜗杆齿顶圆弧半径 蜗杆齿根圆弧半径 蜗轮齿顶圆直径 蜗轮齿根圆直径 蜗杆喉部螺旋导程角 齿距角 蜗杆成形圆直径 括号内取 查表3-6,取标准系列值 表3-6 环面蜗杆传动基本参数 (mm)中心距a第一系列第二系列成形圆直径蜗轮喉圆直径蜗轮宽度蜗轮齿顶圆弧半径蜗轮最大顶圆直径蜗轮喉圆直径蜗轮宽度蜗轮齿顶圆弧半径蜗轮最大顶圆直径A组B组20034842453503355550342125140(225)3924750305278605538514016025043555554404206860430160180(280)4906060495475757047818020032056065705655408580550200225(360)630757563550595906152252504007008585705670110100685250280(450)7909595798760120110775280320500880105105890840140125855320360(560)9801201209909401501409553604006301100135135111010601701601080400450(710)12401501501255120019017512304505008001400170170142013602101901390500560注:1、一般条件传动的的基本参数优先按第一系列选取。2、属于下列情况之一按第二系列选取,低速重载i2.5(L为蜗杆的跨度)。3、直线型环面蜗杆传动的值选取A组,平面包络弧面蜗杆传动的值,当基本参数选用第一系列时,选取B组,选用第二系列时,选取A组。分度圆齿形角 查表3-7,取蜗杆包围蜗轮齿数 蜗轮齿数30-3536-4245-5054-6770-8093包围蜗杆齿数4567833.5表3-7 蜗杆包围蜗轮齿数蜗杆工作半角 工作起始角 轮齿宽 取b=120mm蜗杆工作长度 蜗杆螺纹两侧肩带宽 取10mm蜗杆最大齿顶圆直径 蜗杆最大齿根圆直径 蜗轮齿顶圆弧半径 母平面倾斜角 式中:蜗轮齿距 蜗轮节圆齿厚 蜗杆副圆周侧隙 蜗杆节圆齿厚 蜗杆分度圆法向齿厚 蜗轮分度圆法向齿厚 蜗杆弦齿高 蜗轮弦齿高 查表3-8,蜗杆啮入口修缘值 查表3-9,蜗杆啮入口修缘长度 查表3-8,蜗杆啮出口修缘值 蜗杆圆周速度 表3-8 平面包络环面蜗杆的修缘值传动比中 心 距 a50-125140-200225-320360-500560-800900-12501400-1600蜗杆啮入口修缘值5-22.425-4045-6371-900.20.250.30.40.250.30.40.550.30.40.550.70.40.550.70.850.550.70.851.00.70.851.01.20.851.01.21.4注:蜗杆啮出口的修缘值表3-9 平面包络环面蜗杆的修缘长度蜗杆包围蜗轮齿数3、3.545678啮入口修缘长度啮出口修缘长度注:表中P-蜗轮齿距,mm相对滑动速度 查表3-10,当量摩擦系数 表3-10 钢蜗杆和青铜蜗轮间的当量摩擦系数及当量摩擦角0.010.10.250.51.01.52.00.10-0.120.08-0.090.065-0.0750.055-0.0650.045-0.0550.04-0.050.035-0.0452.534710150.03-0.040.028-0.0350.023-0.030.018-0.0260.016-0.0240.014-0.020注:1.对于经过渗碳、磨削和抛光、HRC45的蜗杆,当有良好润滑时,应取上述范围内小值。 2.对于ZC型蜗杆传动,表中系数应乘以0.75-0.85。3.2.3 蜗杆蜗轮副的校核3.3.1齿面接触疲劳强度验算许用接触应力 转速系数 寿命系数 接触疲劳强度极限接触疲劳强度最小安全系数取1.3最大接触应力 弹性系数 根据蜗杆蜗轮副材料 查查表3-11,使用系数 查图3-2,接触系数 合格图3-2 接触系数I用于ZI型蜗杆(ZA、ZN型也适用);II用于ZC型蜗杆。表3-11 使用系数动力机工作特性工作机工作特性均匀平稳轻微冲击中等冲击严重冲击均匀平稳轻微冲击中等冲击严重冲击1.001.101.251.501.251.351.501.751.501.601.752.01.751.852.0注:对于增速传动,建议取表值的1.1倍;当外部机械与齿轮装置之间挠性联接,值可适当减小。3.2.3.2轮齿弯曲疲劳强度验算齿根弯曲疲劳极限 弯曲疲劳强度最小安全系数 自取许用弯曲疲劳应力 轮齿最大弯曲应力 3.2.3.3蜗杆轴挠度验算当蜗杆轴的啮合部位受力后,将使轴产生挠曲。挠曲量过大势必影响啮合状况,从而造成局部偏载甚至导致干涉。因此必须对其挠度进行校核。材料弹性模量轴惯性矩 允许蜗杆挠度 蜗杆轴挠度 合格3.2.3.4温度计算蜗杆传动效率一般比齿轮传动和其它几种机械传动都要低,工作时会产生较多的热量。闭式箱体若散热条件不足,则易于造成润滑油温度过高而导致使用寿命降低,甚至有使蜗杆副发生胶合的危险。此处卷筒机构,为保证成丝率(单位生产量内的断丝次数),即要求各部热变形小。因此,必须对蜗杆传动进行温度计算。传动啮合效率 搅油效率 轴承效率 T2实际转矩 总效率 散热面积估算 箱体工作温度 取 为了控制蜗轮蜗杆副在许用工作温度范围内工作,应采用浸油润滑,并在润滑油内布置蛇开脱冷却水管,进行恒温控制。3.3 蜗杆轴的校核计算轴的强度计算主要有三种方法:许用切应力计算;许用弯曲应力计算;安全系数校核计算。许用切应力计算只需要知道转矩的大小,方法简便,便计算精度低。它主要用于下列情况:(1)传递以转矩为主的传动轴;(2)初步估算轴径以便进行结构设计;(3)不重要的轴。许用弯曲应力计算必须知道作用力的大小和作用点的位置、轴承跨度、各段轴径等参数。为此,常先按转矩估计轴径并进行轴的结构设计后,即可画出轴的弯矩合成图,然后计算危险截面的最大弯曲应力。它主要用于计算一般重要和、弯扭复合的轴,计算精度中等。安全系数校核计算也要在结构设计后进行,不仅要定出轴的各段直径,而且要定出过渡圆角、轴毂配合、表面粗糙度等细节。它主要用于重要的轴,计算精度较高,但计算较复杂,且需要有足够的资料才能进行。安全系数校核计算能判断各危险截面的安全程度,从而改善各薄弱环节,有利于提高轴的疲劳强度。一般转轴按许用弯曲应力计算已足够可靠。强度计算不能满足要求时,应修改结构设计,两者相互配合、交叉进行。3.3.1 材料选择、结构草绘3.3.1.1 材料选用为满足蜗杆轮齿要求,选用40Gr 3.3.1.2 轴结构草绘估算轴最小直径 查表3-12, C=106表3-12 轴强度计算公式中的系数C轴的材料Q235,20Q255,Q275,354540Cr,38SiMnMo等12152025303540455216014813512511811210610298考虑到同系列多件制造,且该轴跨度较大考虑刚强问题,取画出蜗杆轴的结构布局草图图3-3a、 V带轮宽238mm,轴应短5mm,以便安装挡板固定;b、 带轮右倾到箱体左倾距为90mm,留出层端盖厚28mm,留3mm的安装余量, 长65mm;c、为两个轴承宽度再加30mm,得总长110mm;d、长;e、箱体内侧到蜗杆回转中心350mm,蜗杆工作长204.5mm;f、右端长为轴承宽g、M15长取60mm。 轴承初选:左端用6326#,右端用31324#3.3.2 蜗杆的受力分析及强度校核 2.3.2.1 蜗杆受力分析计算带传动作用在轴上的力已知带传动包角,9根窄V带带速V 张紧力 查表3-12,取包角系数 查表3-13,工作情况系数表3-13 包角系数包角180170160150140130120V带100098095092089086082平带100097094091088085082包角110100908070V带078074069064058平带072067062056050轴上载荷 表3-14 工作情况系数工作机载荷性质动力机(一天工作时数,h)类类1010-16161010-1616工作平稳11112111213载荷变动小111213121314载荷变动较大121314141516冲击载荷131415151618类直流电机,Y系列三相异步电机、汽轮机、水轮机;类交流同步电机、交流异步滑环电机、内燃机、蒸汽机。3.3.2.2 计算支承反力水平面(xy)反力垂直面(xz)反力许用应力 用插入法查表3-15,得 应力校正系数表3-15 转轴和心轴的许用弯曲应力材料B碳素钢40013070405001707545600200955570023011065合金钢80027013075100033015090铸钢40010050305001207040式中是根据转矩性质而定的应力校正系数。对于不变的转矩取;对于脉动的转矩取;对于对称循环的转矩取=1。、和分别为材料在静、脉动循环和对称循。蜗杆结构简图蜗杆轴受力简图水平受力图垂直受力图水平弯矩图垂直弯矩图合成弯矩图转矩图,轴所受转矩当量弯矩图图3-4当量转矩当量弯矩在蜗杆工作面中间截面处在左端轴承中间截面处校核轴径 3.4 主轴的校核计算3.4.1 材料的选用及结构草绘2.4.1.1 选用45钢调质HB240HB270 2.4.1.2 结构布局草绘查表3-12,估算轴最小直径C=106取170mm轴承初选 左端处主要受轴向力,选用30236# 右端选用23044#3.4.2 主轴受力分析及强度校核求支反力许用应力 用插入法查表3-15,得 应力校正系数画当量弯矩图当量转矩主轴结构简图主轴受力示意图水平受力图垂直受力图水平弯矩图垂直弯矩图合成弯矩图转矩图,轴所受转矩当量弯矩图图3-5当量弯矩在主轴中间截面处在主轴中间截面处校核轴径可将轴径改为 改为右端轴承改用23040#3.5轴承的校核与滑动轴承相比滚动轴承有下列优点:(1)在一般工作条件下,摩擦阻力大体和液体动力润滑轴承相当,比混合润滑轴承小很多倍。(2)径向游隙比较小,向心角接触轴承可用预紧方法消除游隙,运转精度高。(3)对于同轴径的轴颈,滚动轴承的宽度比滑动轴承小,可使机器的结构紧凑。(4)大多数滚动轴承能同时受径向和轴向载荷,故轴承组合结构简单。(5)消耗润滑剂少,便于密封,易于维护。(6)不需要用有色金属,标准化程度高,成批生产,成本较低。转速高、载荷较小、要求旋转精度高时宜选用球轴承;转速低、载荷较大或有冲击载荷时则选用滚子。轴上同时受径向和轴向联合载荷,一般选用角接触球轴承或圆锥滚子轴承;若径向载荷较大、轴向载荷较小,可选用深沟球轴承;而当轴向载荷较大、径向载荷较小时,可采用推力角接触球轴承、四点接触球轴承或选用推力球轴和深沟球轴承的组合结构。各类轴承使用时内、外圈间的倾斜角应控制在允许偏斜值之内,否则会增在轴承的附加载荷而降低寿命。为了便于安装拆卸和调整常选用内、外可分离的分离型轴承。另外选择轴承时还应考虑经济性。3.5.1 蜗杆不受推力端轴承不受推力,为消除蜗杆径向跳动,固选用深沟球轴承d=130mm,径向载荷 因径向载荷较大,可采用一对深沟球轴承共同承担 转速 寿命查表3-16,试选轴承6326#,材料采用电溶渣冶金,值可提高1.7倍。 表3-16 深沟球轴承基本尺寸与数据基本尺寸mm安装尺寸mm基本额定载荷/KN极限转速r/min轴承代号dDB脂油6000型12015016518018021526016221928405512512712813013213414515817417020324611122.12.528.955.058.887.515522832.956.960.479.273120834003200300030002600220043004000380038003400280061824619246102460246224632413016518020020023028018242233405813713913714014414615617119319021626211.5122.5337.965.179.710516325312.967.279.296.814824232003000280028002400200040003800360036003200260061826619266102660266226632614017519021021025030018242233426214714914715015415816818320320023628211.5122.5338.266.682.111617927544.371.285108167272300028002400240020001900380036003200320028002400618286192861028602862286328注:表中值适用于轴承为真空脱气轴承钢材料,若为普通电炉钢,值降低,若为真空重熔或电渣重熔轴承钢,值提高。该轴承只承受径向载,故查表2-19、2-20、2-21、2-22 轴承,故选取合适轴承寿命校核式中:P当量动载荷,N;基本额定寿命,常以小时为单位;寿命指数,球轴承为3,滚子轴承为10/3。校核轴承额定载荷取故选取6326#轴承满足要求。3.5.2 蜗杆受推力端轴承在蜗杆推力端,为了承受较大的轴向力,采用一对背对背安装的圆锥滚子轴承d=120mm 寿命查表3-17,试选轴承31324#d=120mm 计算系数 e=0.83 Y=0.7 查表2-19、2-20、2-21、2-22 寿命校核 故31324#轴承满足要求。3.5.3 主轴下端轴承主轴下端因所受轴向力和径向力均较小,故可采用一单列圆锥滚子轴承d=180mm 寿命查表3-17,试选轴承30236#d=180mm 计算系数e=0.45 Y=1.3 表3-17 圆锥滚子轴承基本尺寸与数据基本尺寸计算系数基本额定载荷/KN极限转速r/min轴承代号dDTBCeY脂油3000型120165180180180200215215260260260293838486243.561.559.56890.529363848624058556286233129384834504642690.350.370.460.310.400.440.440.350.830.351.71.61.321.51.41.41.70.71.710.90.71.10.80.80.810.411721982422984483384785625358253183384055357784827587457251230180017001700170016001500150013001300130024002200220022002000190019001700170017003292432024 X23202433024331243022432224303243132432324130180180200200200230230280280323245455543.7567.7563.75723032424555406458662625363443345449440.270.340.350.430.340.440.440.350.832.21.81.71.41.81.41.41.70.71.210.90.810.80.810.414220524233540036555264059226038041856872852088885580517001700160016001600140014001100110022002200200020002000180018001500150032026 X23292632026 X23202633026302263222630326313261702302302602603103103603838575757918036385457528672313046434371620.280.380.310.440.440.440.352.11.61.91.41.41.41.71.20.91.10.70.80.8122228038552059096899541856072892086516401370120012001100110010001000850160016001500150013001300110032934 X23293432034 X2320343023432234303341802502802803203203804564645791834560645286753452484371640.480.40.420.450.450.351.31.51.41.31.31.70.70.80.80.70.7134050264061099810907088901150912172015001100100010009009009001500140014001200120011003293632036 X2320363023632236303361902602602902903403404545646460974245606455923634524846750.380.480.290.440.440.441.61.32.11.41.41.40.90.71.10.80.80.829236050265269811205807409321180103019001000100095095085085014001400130013001100110032938 X23293832038 X2320383023832238注:表中值适用于轴承为真空脱气轴承钢材料,若为普通电炉钢,值降低,若为真空重熔或电渣重熔轴承钢,值提高查表2-19、2-20、2-21、2-22 寿命校核 故30236轴承满足要求。表3-18 调心滚子轴承基本尺寸与数据基本尺寸mm安装尺寸mm计算系数基本额定载荷/KN轴承代号dDBeY1Y2Y0圆柱孔190290290290290320320320340340400757575100104104128921201322022022022022042042042082082122782782782783063063063223223782.12.12.12.12.52.52.53340.250.230.230.310.330.300.370.290.330.362.72.92.92.22.02.21.82.32.01.84.04.44.33.33.03.32.73.53.02.72.62.82.82.12.02.21.82.32.01.8555745755975788120014108181450139012301350138019101830212025901510249025302303823038C/

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号