100吨通用油压机的液压系统设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共44页)

编号:1854644

类型:共享资源

大小:2.09MB

格式:ZIP

上传时间:2017-10-03

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

通用

油压机

液压

系统

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

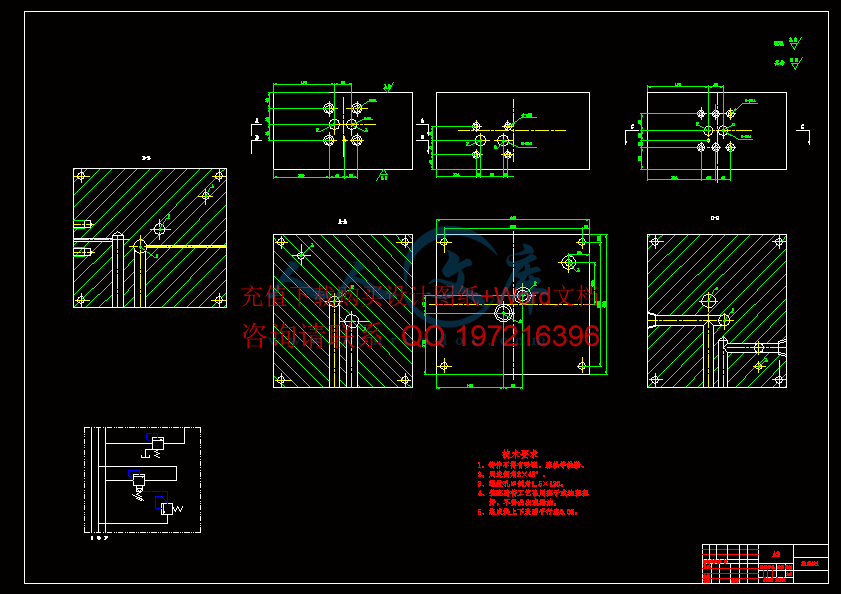

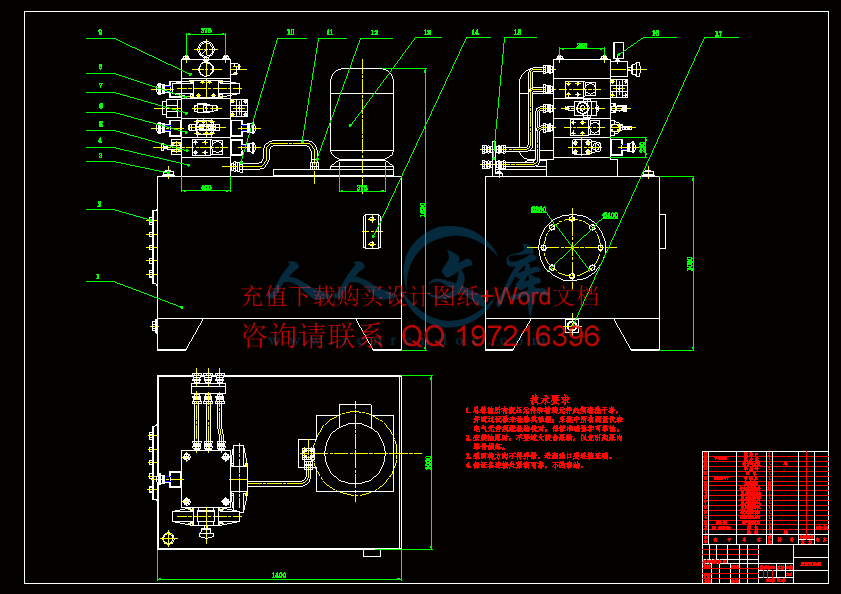

购买后包含有CAD图纸和说明书,咨询Q 197216396100吨通用油压机的液压系统设计摘要油压机是一种以液压油为工作介质,根据帕斯卡原理制成的用于传递能量以实现各种工艺的机器。液压机是一种锻压机械,它能完成调直、冷冲压、冷挤压等多种锻压工艺。液压机的结构形式很多,但通常由横梁、立柱、工作台、滑块和顶出机构等部件组成。本文为100T通用油压机液压系统设计,通过对油压机主缸及顶出缸进行工况分析,绘制其速度图和负载图。选择液压基本回路,拟定液压系统原理图,使主缸能完成快速下行、减速压制、保压延时、泄压回程、停止的基本工作循环,顶出缸能实现顶出、退回、浮动压边的动作,之后对液压系统控制过程进行分析。确定液压系统的主要参数,通过对压力、流量等参数的分析与计算,对泵、电机、控制阀等液压元件和辅助件进行了选择。本次设计采用了集成块,除去与泵或液压缸等的连接仍然采用管接头和管道以外,其它各元件之间的连接都通过集成块上的通道,其结构更为紧凑,体积也相对更小,重量也更轻,大大减少管件连接,从而消除了因油管、接头引起的泄漏、振动和噪声,并且液压系统安装 、调试和维护方便,压力损失小,外形美观。另外对液压站进行了总体布局。通过液压系统压力损失和温升的验算,本文液压系统的设计可以满足液压机工作循环的动作要求,能够实现塑性材料的成型加工工艺。关键词 油压机;液压系统;原理图;集成块;液压站The design of 100T hydraulic press hydraulic systemAbstract Hydraulic presses are machines that use liquid as working medium and are made according to the principle of PASCAL to deliver energy to achieve various processes. Hydraulic presses are metal forming machines which can complete various forging technology such as alignment, cold forging, cold extruding and so on. Hydraulic presses have many structural forms but more often than not they are composed of crossbeam, vertical post, work table, slide block and ejector parts. This paper is about the design of 100T hydraulic presss hydraulic system, though the condition analysis of the hydraulic presss main cylinder and ejection cylinder, we can draw their velocity diagrams and load diagrams. Then we choose basic hydraulic circuit to form the hydraulic system schematics. We must make sure the main cylinder can complete the basic working cycle of fast descending, deceleration repression, time delay of press forming, relinef-pressure return and stop, and on the other hand, ejection cylinder can realize the action of ejection, return and floating side pressing. After that, we must analyse the control process of the hydraulic system. Hydraulic systems main parameters are determined and through the analysis and calculation of pressure, flow and other parameters, and then we can go on the choose hydraulic components and auxiliary parts such as pump , motor, filters, control valves. This design adopted the manifold block, and except that the connection of pump and hydraulic cylinder still uses the pipes and pipe joints, the connection of other components all through the channel of the manifold block. Its structure is more compact, volume is relatively smaller, its weight is lighter without pipe connection. Whats more, it can eliminate leakage of tubing, connectors, vibration and noise, also, the installation, commissioning and maintenance of hydraulic systrem are convenient, low pressure drop, and it looks more beautiful.The paper has also designed the overall layout of the hydraulic station.what is more this paper have three-dimensional graph of integrated block, hydraulic pressure station, which make it more beautiful and accessible to reader. The hydraulic system can meet the press order cycle action requires and realize the plastic material forging press, stamping cold extrusion, straightening, bending forming process and other contour machining technic through check calculation of hydraulic system pressure loss and the temperature of the hydraulic system.Key words hydraulic press;hydraulic system;system diagram; manifold block;hydraulic stationIII目 录摘要IAbstractII第1章 绪论11.1 研究背景11.2 研究目的与意义11.2.1 研究目的11.2.2 研究意义21.3 研究内容2第2章 液压系统设计要求和工况分析32.1 明确对液压系统的设计要求32.2 液压系统的工况分析42.2.1 液压机主缸的工况分析42.2.2 液压机顶出缸的工况分析5第3章 确定液压系统主要参数73.1 确定液压缸的主要参数73.1.1初选液压缸的工作压力73.1.2 确定液压缸的主要结构尺寸73.2 计算系统所需压力83.3 系统流量的计算93.3.1 主缸流量的计算93.3.2. 顶出缸流量的计算10第4章 液压机液压系统原理图设计114.1 系统原理图的设计114.2 液压系统原理图的问题134.3 液压系统的工作原理14第5章 液压元件的选择175.1 确定液压泵及驱动电机的功率175.1.1 确定液压泵的工作压力175.1.2 确定液压泵的最大流量175.1.3 选择液压泵的规格185.1.4 电动机的选择185.2 阀类元件及辅助元件的选择185.3 管道尺寸的确定205.4 油箱容积的确定205.5 系统温升的验算21第6章 液压站结构设计236.1 液压站的结构型式236.2 液压泵的安装方式236.3 液压集成油路的设计236.4 液压油箱的设计24结论27致谢28参考文献29附录30第1章 绪论1.1 研究背景 液压传动在机械制造、冶金、工程机械、农工机械、轻工机械、航空、船舶等各个部门均有广泛应用。而液压机是用来对金属、塑料、木材等材料进行压力加工的机械,也是最早应用液压传动的机械之一。液压机自19世纪问世以来得到了很快的发展,在工业生产中已经有了广泛的应用,成了产品压力加工成型不可或缺的机械设备。随着科学技术的日新月异,电子技术、液压技术的不断成熟,液压机也得到了更进一步的发展。到目前为止,液压机的最大公称压力已经达到了750MN,控制技术也由原来传统的继电器控制变为可编程控制器和工业计算机控制,这使液压机的运行平稳性、控制精度、产品质量有了保证,同时生产效率得到了很大的提高。1.2 研究目的与意义明确研究目的与意义有助于更好地设计研究,下面来说一下本设计研究的具体目的与意义。1.2.1 研究目的液压机是利用液压传动技术进行压力加工的设备。它与机械压力机相比,具有压力和速度可在广泛的范围内无极调整,可在任意位置输出全部功率和保持所需压力,结构布局灵活,各执行机构动作可方便地达到所希望的配合关系等等很多优点。它与传统机械加工相比属于无屑加工,应用范围广泛,一般用于塑性材料的冷挤、校直、弯曲、冲裁、拉伸等。此外液压机还用于粉末冶金、翻边、压装等产品的成型加工工艺,能实现复杂工件和不对称工件的加工,产品废品率较低。液压机根据加工工件的不同性质,还可进行适当的压力行程调整,满足产品的加工要求。液压机主要由主机、液压系统、电气系统三部分组成。作为液压机两大组成部分的主机和液压系统,由于技术发展趋于成熟,国内外机型无较大差距,主要差别在于加工工艺和安装方面。良好的工艺使机器在过滤、冷却及防止冲击和振动方面,有较明显改善。在油路结构设计方面,国内外液压机都趋向于集成化、封闭式设计,插装阀、叠加阀和复合化元件及系统在液压系统中得到较广泛的应用。特别是集成块可以进行专业化的生产,其质量好、性能可靠而且设计的周期也比较短。由于液压机的液压系统和整机结构方面已经比较成熟,目前国内外液压机的发展不仅体现在控制系统方面,也主要表现在高速化、高效化、低能耗;机电液一体化,以充分合理利用机械和电子的先进技术促进整个液压系统的完善;自动化、智能化,实现对系统的自动诊断和调整,具有故障预处理功能;液压元件集成化、标准化,以有效防止泄露和污染等四个方面。 近年来在集成块基础上发展起来的新型液压元件组成的回路也有其独特的优点,它不需要另外的连接件其结构更为紧凑,体积也相对更小,重量也更轻无需管件连接,从而消除了因油管、接头引起的泄漏、振动和噪声。逻辑插装阀具有体积小、重量轻、密封性能好、功率损失小、动作速度快、易于集成的特点,从70年代初期开始出现,至今已得到了很快的发展1.2.2 研究意义 通过对本课题进行设计,进一步理解和掌握液压系统、液压机、机械加工工艺等的理论知识,了解先进液压技术、工艺技术,提高液压系统分析能力、结构设计能力,加强分析和解决现场机械和结构设计问题的能力,为以后工作时的产品开发、技术改进打下坚实基础,并在实际的生产中灵活处理质量、生产率和成本之间的关系,获得良好的经济效益。1.3 研究内容 本文主要内容是液压机液压系统的设计,通过具体的参数计算及工况分析,设计出液压缸的尺寸,拟定液压控制系统原理图,使主缸能完成快速下行、减速压制、保压延时、泄压回程、停止的基本工作循环,顶出缸能实现顶出、退回、停止的动作 。通过对压力、流量等参数的分析与计算,对泵、电机、控制阀、过滤器等液压元件和辅助件进行了选择。本系统的液压元件采用板式集成块连接,它不需要另外的连接件其结构更为紧凑,体积也相对更小,重量也更轻无需管件连接,从而消除了因油管、接头引起的泄漏、振动和噪声,并且液压系统安装 、调试和维修方便,压力损失小,外形美观。此外对液压站进行了总体布局设计。通过液压系统压力损失和温升的验算。 第2章 液压系统设计要求和工况分析2.1 明确对液压系统的设计要求液压机以主运动中主要执行机构(主缸)可能输出的最大压力(吨位)作为液压机主要规格,并已系列化,顶料缸的吨位常采用主缸吨位的2050。由压力加工工艺需要来确定主缸的速度,一般在由泵直接供油的液压系统中,其工作行程速度不超过50mm/s,快进速度不超过300mms。液压机液压系统工作压力的选择要满足主运动执行机构最大输出力的要求,选择较大的工作压力,可显著地减小缸径,使液压机尺寸减小,液压系统流量相应亦减小。目前液压机液压系统工作压力常采用2030MPa。 液压机液压传动系统是以压力控制为主的系统,由于液压传动用于机器的主传动,系统压力高、流量大、功率大,因此应特别注意提高系统的效率,而且要防止泄压时产生压力冲击,保证安全可靠。设计过程中液压元件所选用型号正确、有理有据;整个液压系统设计科学、规范、合理。此次毕业设计工艺要求及基本参数为:工称压力100T,活动滑块最大行程800mm,主缸快进速度60mm/s,压制速度10mm/s, 回程速度50mm/s,顶出缸最大行程200mm, 顶出缸顶出力18T,顶出速度80mm/s,回程速度120mm/s。 要求液压机实现的动作循环: 主缸:快速下行慢速加压保压延时快速回程任意点停止。顶出缸:向上顶出向下退回-浮动压边。 下图2-1为液压机的工作循环图: 图2-1液压机的工作循环2.2 液压系统的工况分析液压系统的工况分析就是分析设备在工作过程中,其执行元件的负载和运动之间的变化规律。在此基础上,绘制出负载循环图和速度循环图。在负载分析中,暂不考虑回油腔的背压力。液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。因工作部位是立式放置,故动静摩擦力为零。 2.2.1 液压机主缸的工况分析用类比的方法初步确定了立式安装的主液压缸活塞杆带动滑块及动横梁在立柱上滑动下行时,运动部件的质量为1000Kg。1.工作负载: 由给定液压机的公称压力为100T,知工作负载=1000009.8=9.8105N (2-1)2.惯性负载: 取快进和快退时间为0.5s,主缸快进速度为60mm/s, =1000=120N (2-2) 滑块重量G=9800N3.主液压缸在各工作阶段的负载值 工况负载组成推力 F/启动 N10315.8N加速F=Fm+G=9920N10442.1N快进N10315.8N工进N1021263.2N快退N-10315.8N其中 m =0.95 m为液压缸的机械效率,一般取m=0.9-0.97 见表2-1 。 表2-1 主缸各工作阶段负载值 4.负载图和速度图的绘制 设快速下行行程为600mm,由负载计算结果和已知各阶段的速度可绘出负载图和速度图2-2 图2-2液压机的工作循环2.2.2 液压机顶出缸的工况分析1.工作负载: 给定顶出缸顶出压力为18T,在毕业实习调查的基础上,用类比的方法初步确定了回程压力6T,由此可以得出顶出缸工进和回程时的工作负载分别为:=180009.8=176400N (2-3) =60009.8=58800N (2-4) 2.惯性负载: 设快进和回程加速时间都是0.5s,工作部件总质量为500kg。根据顶出和回程速度分别为80mm/s、120mm/s得 启动时: =500=80N (2-5) =500=120N (2-6) 工作部件重量G=4900N3.顶出缸在各工作阶段的负载值 其中 =0.95 为液压缸的机械效率,一般取=0.9-0.97 顶出缸在各工作阶段的负载值见表2-2工况负载组成推力 F/工进 N N回程 NN表2-2 顶出缸各工作阶段负载值第3章 确定液压系统主要参数3.1 确定液压缸的主要参数确定液压缸的主要参数其中包括液压缸的工作压力,结构尺寸,系统压力等。下面来具体叙述。3.1.1初选液压缸的工作压力几种机器常用的系统压力见表3-1表3-1 几种机器常用的系统压力机械类型机 床农业机械小型工程机械液压机重型机械起重机械磨床组合机床龙门刨床拉床工作压力/MPa0.82352881010162032参考表3-1及根据同类型液压系统的工作压力选取液压缸的工作压力p=25MPa。3.1.2 确定液压缸的主要结构尺寸1.主缸主要参数的确定 因主缸快进快退速度相等,选用差动液压缸由主缸负载图可知最大负载Fmax1=N, 设主缸无活塞杆的缸筒内径为,初算时高压系统可不考虑背压,则 设主活塞杆直径为,则=0.1597m 根据参考文献机械零件设计手册表31-2将液压缸内径圆整为标D1=250mm,查表 31-3将主活塞杆直径圆整为标准d1=160mm。 无杆腔面积 有杆腔面积2.顶出缸主要参数的确定 设顶出缸内径为D2,则顶出缸活塞缸直径为d2,顶出速度为80mm/s,退回速度为120mm/s,V2/V1=120/80=1.5,则顶出缸的往返速比为1.5,则d/D=0.8。 =0.80.0986=0.0789m 根据参考文献机械零件设计手册查表31-2将液压缸内径圆整为标D2=100mm。查表 31-3将顶出缸活塞杆直径圆整为标准=80mm。 无杆腔面积 有杆腔面积 3.2 计算系统所需压力 取液压缸回油口到进油口之间的压力损失=0.5Mpa,系统背压=1MPa。 当系统快进时,所需压力为:= (3-1) 式中 为快进时的负载(N) 为活塞的无杆腔横截面积(m2) 为活塞的有杆腔横截面积(m2) 为液压缸回油口到进油口之间的压力损失(MPa) 当系统工进时,所需的压力为:= = 21.4MPa 式中 为工进时的负载(N) 为背压力(MPa)当系统快退时,所需的压力为: = = 2.05MPa 式中 为快退时的负载(N)3.3 系统流量的计算系统流量主要包括主缸流量和顶出缸流量。3.3.1 主缸流量的计算1.快进时主液压缸的流量为L/min (3-2)式中 为主缸快进速度(mm/s)2.工作时主液压缸的流量为L/min式中 为主缸的工进速度(mm/s)。3.回程时的主液压缸有杆腔进油流量为 L/min式中 为主缸回程速度(mm/s)3.3.2. 顶出缸流量的计算 1.顶出缸流量的计算顶出时顶出缸的无杆腔进油流量为 顶出时顶出缸的活塞腔排油流量为0.002838060=13.584L/min式中 为顶出缸顶出速度(mm/s)。2.回程时顶出缸的有杆腔进油流量为 回程时顶出缸的活塞腔排油流量为 式中 为顶出缸回程速度(mm/s)。第4章 液压机液压系统原理图设计4.1 系统原理图的设计系统原理图是表示系统的组成和工作原理的图样.拟订液压原理是设计系统的关键,它对系统的性能及设计方案的合理性、经济性具有决定性的影响.拟订系统原理图包括两项内容:一是通过分析、对比选出合适的回路;二是把选出的基本回路进行有机组合,构成完整的系统原理图.1.确定执行元件的形式 液压或气压传动系统中的执行元件主要有液压缸(气缸)和液压马达(气马达),根据主机动作机构的运动要求来具体选用哪种形式.通常,直线运动机构一般采用液压缸(气缸)驱动,旋转运动机构采用液压马达(气马达)驱动,但也不尽然.总之,要合理的选择执行元件,综合考虑液(气)-机-电各种传动方式的相互配合,使所设计的液压(气压)传动系统更加简单、高效.2.确定回路类型 一般具有较大空间可以存放油箱且不另设散热装置的系统都采用开式回路:凡允许采用辅助泵进行补油并借此进行冷却油交换来达到冷却目的的系统,都采用闭式回路.通常节流调速系统采用开式回路,容积调速系统采用闭式回路. 开式与闭式的比较见表4-1表4-1开、闭式系统比较循环形式开 式闭 式适应工况一般均可适应,可向多个液压执行器供油限于要求换向平稳,换向速度高的一部分容积调速系统,一般一泵只向一个液压执行器供油抗污染能力较差,可采用压力油箱来改善较好,但油液过滤要求比较高散 热较方便,但油箱较大较复杂,需要辅助泵换油冷却效率及管路损失一般用节流调速效率较低,管路损失较大用容积调速时,效率较高,管路损失较小3.选择合适回路在拟订液压原理图时,应根据各类主机的工作特点和性能要求,首先确定对主机主要性能起决定性影响的主要回路。例如对于机床液压系统,调速和速度换接回路是主要回路;对于压力机液压系统,调压回路是主要回路。然后在考虑其他辅助回路,有垂直运动部件的系统要考虑平衡回路,有多个执行元件的系统要考虑顺序动作、同步或互不干扰回路,有空载运行要求的系统要考虑卸荷回路等。具体有:(1)制订调速控制方案根据执行元件工况图上压力、流量和功率的大小以及系统对温升、工作平稳性等方面的要求选择调速回路。对于负载功率小、运动速度低的系统,采用节流调速回路。工作平稳性要求不高的执行元件,宜采用节流阀调速回路;负载变化较大,速度稳定性要求较高的场合,宜采用调速阀调速回路。对于负载功率大的执行元件,一般都采用容积调速回路,即由变量泵供油,避免过多的溢流损失,提高系统的效率;如果对速度稳定性要求较高,也可采用容积节流调速回路。调速方式决定之后,回路的循环形式也随之而定。节流调速、容积节流调速一般采用开式回路,容积调速大多采用闭式回路。(2)制订压力控制方案选择各种压力控制回路时,应仔细推敲各种回路在选用时所需注意的问题以及特点和适用场合。例如卸荷回路,选择时要考虑卸荷所造成的功率损失、温升、流量和压力的瞬时变化等。恒压系统如进口节流和出口节流调速回路等,一般采用溢流阀起稳压溢流作用,同时也限定了系统的最高压力。定压容积节流调速回路本身能够定压不需压力控制阀。另外还可采用恒压变量泵加安全阀的方式。对非恒压系统,如旁路节流调速、容积调速和非定压容积节流调速,其系统的最高压力由安全阀限定。对系统中某一个支路要求比油源压力低的稳压输出,可采用减压阀实现。(3)制订顺序动作控制方案主机各执行机构的顺序动作,根据设备类型的不同,有的按固定程序进行,有的则是随机的或认为的。对于工程机械,操纵机构多为手动,一般用手动多路换向阀控制;对于加工机械,各液压执行元件的顺序动作多数采用行程控制,行程控制普遍采用行程开关控制,因其信号传输方便,而行程阀由于涉及油路的连接,只适用于管路安装较紧凑的场合。另外还有时间控制、压力控制和可编程序控制等。4.编制整机的系统原理图整机的系统图主要是由以上所确定的各回路组合而成,将挑选出来的各个回路合并整理,增加必要的元件或辅助回路,加以综合,构成一个完整的系统。在满足工作机构运动要求及生产率的前提下,力求所设计的系统结构简单、工作安全可靠、动作平稳、效率高、调整和维护保养方便。在拟订主回路或辅助回路时,大体可按下列顺序进行:先画出驱动各个工作机构的液压执行器运动换向的方向控制回路(装设换向阀等);定出实现执行器速度大小的速度控制回路(装设调速阀等);定出实现执行器力(力矩)要求的压力控制回路;然后再按照实现各种顺序动作和自动循环的控制原则;接入相应的阀(顺序阀等)或装置(行程开关等),最后接入起安全、保险和联锁作用的阀和装置(压力继电器、压力表等)以及各种辅件(过滤器、冷却器、油箱等)。4.2 液压系统原理图的问题拟订液压系统原理图还应注意这样几个问题:1. 去掉重复多余的元件,力求使系统结构简单,同时要仔细斟酌,避免由于某个元件的去掉或并用而引起相互干扰。2. 增设安全装置,确保设备及操作者的人身安全。3. 工作介质的净化必须予以足够的重视。特别是比较精密、重要的设备,可以单设一套自循环的油液过滤系统。 4. 对于大型的贵重设备,为确保生产的连续性,在液压系统的关键部位要加设必要的备用回路或备用元件。5. 为方便系统的安装、维修、检查、管理,在回路上要适当装设一些截止阀、测压点。尽量选用标准元件和定型的液压装置。本液压机的液压原理图如图4-11-液控单向阀;2、3-单向阀;4-充液油箱;5-上腔液压缸;6、8、9、11、12、13-溢流阀;10-先导减压阀;14-下腔液压缸;15-电液换向阀;16、18-电磁换向阀 ;17-液压换向阀;19-泵;20-油箱图4-1 100吨通用油压机液压系统图4.3 液压系统的工作原理液压泵为恒功率式变量轴向柱塞泵,用来供给系统以高压油,其压力由远程调压阀调定。1.主缸活塞快速下行 按下启动安钮,电磁铁1YA通电,先导阀16和主缸换向阀17左位接入系统,其主油路为:进油路:液压泵19顺序阀8主缸换向阀17单向阀3主缸上腔;回油路:主缸下腔液控单向阀2主缸换向阀17下缸换向阀15油箱。这时主缸活塞连同上滑块在自重作用下快速下行,尽管泵已输出最大流量,但主缸上腔仍因油液不足而形成负压,吸开充液阀1,充液筒内的油便补入主缸上腔。2.主缸活塞慢速加压 上滑块快速下行接触工作件后,主缸上腔压力升高,充液阀1关闭,变量泵通过压力反馈,输出流量自动减小,此时上滑块转入慢速加压。3.主缸保压延时 当系统压力升高到压力继电器7的调定值时,压力继电器发出信号使1YA断电,先导阀16和主缸换向阀17恢复中位。此时液压泵通过换向阀中位卸荷,主缸上腔的高压油被活塞密封环和单向阀所封闭,处于保压状态。接受电信号后的时间继电器开始延时,保压延时时间可在024min内调整。4.主缸泄压后快速返回 由于主缸上腔油压高、直径大、行程长,缸内油液在加压过程中储存了很多能量,为此,主缸必须先泄压后再回程。保压结束后,时间继电器使电磁铁2YA通电,先导阀16右位接入系统,控制油路中的压力油打开液控单向阀6内的卸荷小阀芯,使主缸上腔的油液开始泄压。压力降低后预泄换向阀芯向上移动,以其下位接入系统,控制油路即可使主缸换向阀处于右位工作,从而实现上滑块的快速返回。其主油路为:进油路:液压泵顺序阀8主缸换向阀17液控单向阀2主缸下腔。回油路:主缸上腔充液阀1充液筒。充液筒内液面超过预定位置时,多余油液由溢流管流回油箱。单向阀4用于主缸换向阀由左位回到中位时补油;单向阀5用于主缸换向阀由右位回到中位时排油至油箱。5.主缸活塞原位停止 上滑块回程至挡块压下行程开关,电磁铁2YA断电,先导阀和主缸换向阀都处于中位,这时上滑块停止不动,液压泵在较低压力下卸荷。 6.顶出缸活塞向上顶出电磁铁4YA通电后,顶出缸换向阀右位接入系统。其油路为:进油路:液压泵顺序阀主缸换向阀顶出缸换向阀顶出缸;回油路:顶出缸上腔顶出缸换向阀油箱。7.顶出缸活塞向下退回和原位停止4YA断电、3YA通电时油路换向,顶出缸活塞向下退回。当挡块压下原位开关时,电磁铁3YA断电,顶出缸换向阀处于中位,顶出缸活塞原位停止。8.顶出缸活塞浮动压边 作薄板拉伸压边十时,要求顶出缸既保持一定压力,又能随着主缸上滑块一起下降。这时4YA先通电、再断电,顶出缸下腔的油液被顶出缸换向阀封住。当主缸上滑块下压时,预出缸活塞被迫随之下行,顶出缸下腔回油经下缸溢流阀流回油箱,从而建立起所需的压边力。 第5章 液压元件的选择5.1 确定液压泵及驱动电机的功率 确定液压泵和电机的型号功率,主要考虑系统的最大流量和最大压力。5.1.1 确定液压泵的工作压力 (5-1)式中 为液压泵最大工作压力 为液压缸最大工作压力 为从液压泵出口到液压缸入口之间总的管路损失已知液压缸的最高工作压力为21.4MPa。的准确计算要待元件选定并绘出管路图时才能进行,初算时可按经验数据选取:管路简单,流速不大的取MPa;管路复杂,流速较大的取=0.51MPa。本系统取MPa,液压泵最大工作压力为: MPa 上述计算所得的是系统的静态压力,考虑到系统在各种工况的过渡阶段出现的动态压力往往超过静态压力,另外考虑到一定压力贮备量,并确保泵的寿命,因此泵的额定压力应满足: =1.25=1.2522.4=28.0MPa5.1.2 确定液压泵的最大流量 (5-2)式中 为液压泵的最大流量 为同时动作的各执行元件所需流量之和的最大值 为系统泄漏系数,现取=1.1=5.1.3 选择液压泵的规格由于液压系统的工作压力高,负载压力大,流量大, 所以选轴向柱塞变量泵。根据以上算得的和再查文献机械零件设计手册,现选用250YCY14-1B型轴向柱塞泵5.1.4 电动机的选择 电动机的额定功率必须根据消耗功率最大的工况来确定,功率计算公式如下:= (5-3) 式中 为电动机额定功率 为液压泵的工作压力 -液压泵的流量 为液压泵的总效率,柱塞泵取=0.82比较主缸、顶出缸各工况所需要的功率,主缸工进时的功率最大,为 = 查阅资料,选取电动机型号为:Y160L-4,其技术参数为:额定功率:15KW ;满载转速1460r/min。5.2 阀类元件及辅助元件的选择通过液压系统的参数计算查阅液压手册,主要依据是根据该阀在系统工作的最大工作压力和通过该阀的实际流量,其他还需考虑阀的动作方式,安装固定方式,压力损失数值,工作性能参数和工作寿命等条件来选择标准阀类的规格。液压与气压传动控制调节元件主要是指各类阀。它们的功能是控制和调节流体的流动方向、压力和流量,以满足执行元件所需要的启动、停止、运动方向、力或力矩、速度或转速、动作顺序和克服负载等要求,从而使系统按照指定的要求协调地工作。无论是哪类阀对它们的基本要求都是动作灵敏,使用可靠,密封性能好,结构紧凑,安装调整、使用维修方便,通用性强等。阀的性能参数是对阀进行评价和选用的依据。它反映了阀的规格大小和工作特性。在我国液压与气压传动技术的发展过程中,开发了若干个不同等级和不同连接方式的阀系列。它们不但性能各有差异,而且参数的表达方式也不相同。阀的规格大小用通径Dg(单位mm)表示。Dg是阀连接口的名义尺寸,它和连接口的实际尺寸不一定相等,因后者还受流体流速等参数的影响。有些系列阀的规格用额定流量来表示;也有的既用通径,又给出所对应的流量,但即使是在同一压力级别,对于不同的阀,同一通径所对应的流量也是不一定相同。阀的主要参数,即额定压力和额定流量。还有一些与具体阀有关的量,如通过额定流量时的额定压力损失、最小稳定流量、开启压力等等,只要工作压力和流量不超过额定值,阀即可正常工作。根据所拟订的液压系统图,计算或分析通过各阀的最大流量和最高工作压力,选择阀的规格,选好的元件规格如表5-1表5-1液压元件明细表 序号元件名称数量通过流量选用规格1顺序阀1XF-L322三位四通电液阀1WEH32M50-50/6A3三位四通电磁阀134DYY-B32H-T4三位四通液控阀1WHG50-50/6A5压力继电器1PF-B8H6单向阀2160l/minDF-B32K17液控单向阀1108l/minDFY-B32H8溢流阀2YF-B32H9溢流阀3YF-B32C10电磁换向阀13SE6U20/31511先导式溢流阀1CG-H10FV 5.3 管道尺寸的确定油管系统中使用的油管种类很多,因为本设计中所须的压力是高压,而钢管能承受高压且价格低廉、耐油、抗腐蚀,所以本设计中油管采用钢管。但钢管装配不能任意弯曲,本设计在弯曲的地方可以用管接头来实现弯曲。管接头是油管与油管、油管与液压件之间的可拆式联接件,本设计管路旋入端用的连接螺纹为细牙螺纹,它密封性好,常用于高压系统,但要求采用组合垫圈或O形圈进行端面密封。液压系统中的泄漏问题大部分都出现在管接头上,为此对管材的选用,接头形式的确定,管系的设计以及管道的安装都要考虑清楚,以免影响整个液压系统的使用质量。本设计根据需要,选择卡套式管接头,要求采用冷拔无缝钢管。油管内径可由以下公式求得 (5-4) 式中 为油管内径(mm) 为油路通过最大流量(L/min) 为油管中允许流速m/s。对吸油管(一般取 1m/s以下)对于压油管36m/s;对于回流管1.52.5m/s液压泵至液压缸上腔和下腔的油管取v = 5m/s,q = 176.616L/min 则 查表圆整选d = 32mm,壁厚t=6mm。5.4 油箱容积的确定 初始设计时,先按经验公式确定油箱的容量,待系统确定后,再按散热要求进行校核。 油箱容量的经验公式为 式中 为液压泵每分钟排出压力油的容积(L) a为经验系数,见表5-2。表5-2 经验系数系统类型行走机械低压系统中压系统锻压机械冶金机械12245761210本设计取=6,则V=5232=1160L5.5 系统温升的验算由于系统的具体管路布置和长度尚未确定,所以压力损失无法验算,现只对系统温升进行验算。对液压机进行系统温升验算,只要验算发热量最大的那个工况就可行。在整个工作循环中,工进阶段所占的时间最长,且发热量最大。为了简化计算,主要考虑工进时的发热量,然后取其值进行分析。 前面计算电动机功率时已知工进时: 此时的功率损失为:-=3.19KW油箱的散热面积A为 系统的温升为 (5-5) 式中 为系统温升 为发热功率 为油箱散热面积 为油箱散热系数。自然冷却通风很差时,=(89);自然冷却通风良好时,=(1517.5);有专用冷却器时,=(110170)。液压机散热条件一般,取散热系数=16。则 根据机械设计手册:油箱中温度一般推荐30-50,所以验算表明系统的温升在许可范围内。第6章 液压站结构设计6.1 液压站的结构型式液压站是由液压油箱、液压泵装置及液压控制装置三大部分组成。液压油箱装有滤油器、液面指示器和清洗孔等。液压站装置包括不同类型的液压泵,驱动电机及其它们之间的联轴器等,液压控制装置是指组成液压系统的各阀类元件及其联接体。机床液压站的结构型式有分散式和集中式两种类型。1.集中式 这种型式将机床液压系统的供油装置、控制调节装置独立于机床之外,单独设置一个液压站。这种结构的优点是安装维修方便,液压装置的振动、发热都与机床隔开;缺点是液压站增加了占地面积。2.分散式 这种型式将机床液压系统的供油装置、控制调节装置分散在机床的各处。例如,利用机床或底座作为液压油箱存放液压油。把控制调节装置放在便于操作的地方。这种结构的优点是结构紧凑,泄漏油回收,节省占地面积,但安装维修方便。同时供油装置的振动、液压油的发热都将对机床的工作精度产生不良影响,故较少采用,一般非标设备不推荐使用。本次设计采用集中式。6.2 液压泵的安装方式 液压站装置包括不同类型的液压泵、驱动电动机及其联轴器等。其安装方式为立式和卧式两种。1.卧式安装 液压泵及管道都安装在液压油箱外面,安装维修方便,散热条件好,但有时电动机与液压泵的同轴度不易保证。2.立式安装 将液压泵和与之相联接的油管放在液压油箱内,这种结构型式紧凑、美观,同时电动机与液压泵的同轴度能保证,吸油条件好,漏油可直接回液压油箱,并节省占地面积。本设计采用立式安装。6.3 液压集成油路的设计集成块就是将若干元件组合在一起,省去连接用的管子而构成液压系统的部分回路。随着液压系统向高压化、高精度方向发展,系统的结构形式也向着集成化方向发展,在这种趋势下尤其显出液压集成化的优越性。集成块内的油通道,用来联系各个控制元件,构成单元回路及液压控制系统。油液流经块体内通道的压力损失与块体的油通孔的孔径尺寸形状及表面光滑程度有关。通道孔径过小,拐弯过多,内表面粗糙,工艺孔过多,会使压力损失变大。而油道孔径过大,压力损失减小,但增大了集成块尺寸。提高管道表面光洁度会使压力损失降低,但又会增加制造成本。综上所述,设计集成块时,对以上各点应多方面考虑。集成块的设计步骤如下:1.绘制集成块单元回路图首先改画液压系统图,将压力油、回油及泄漏油管路引到系统图的一边。然后按照元件动作功能划分单元回路块,各单元回路块用点划线画出轮廓。集成块上元件安排要紧凑,块数要少。对简单的回路,可用一个块体。当泵的出油口需串联单向阀时,也可采用管式单向阀。为减少集成块数量,可采用少量插装阀、叠加阀及集成块专用嵌入阀。也可在集成块侧面采用过渡板与阀连接。应充分利用底板和顶盖,布置适当的阀。2.布置液压元件为了在集成块上合理布置液压元件和正确安排通油孔,可按照液压元件轮廓尺寸及各油口位置预先制作元件样板,放在集成块各有关视图上,安排合适的位置。简单回路也可以直接布置。3.绘制集成块加工图为加工方便,可将块上各油孔及安装螺栓的孔编号列表,并注明直径、孔深和与之连通的孔号。为了便于看懂集成块加工图,在图中还应绘出该集成块的单元回路图。4.绘制装配外形图装在集成块上的标准元件只需画出其安装位置,方向及外形轮廓不必画得太详细。 本次设计集成块的过程为先用三维软件SolidWorks画出集成块的三维图,清晰地表示出该集成块的内部结构,然后用二维软件AutoCAD绘出该集成块,对于表达不清楚的地方可以通过剖视图表达,另外列表表示出各孔的孔径孔深及其相交孔。6.4 液压油箱的设计 液压油箱的作用是贮存液压油、充分供给液压系统一定温度范围的清洁油液,分离液压油中的空气和杂质,并对回油进行冷却。1.油箱有效容积的确定 油箱容积的大小与液压系统工作循环中的油液温升,运行中的液位变动,调试与维修时向管路及执行器注油、循环油量、液压油液的寿命等因素有关。上面已经确定油箱容积为1160L。2.油箱外形尺寸确定油箱的有效容积确定后,需设计液压油箱的外形尺寸,液压油箱外形尺寸长、宽、高的比值在1:1:13:2:1之间分配,并使液面高度为油箱高度的80%。为了提高冷却效率,安装位置不受影响时,可适当增大油箱的容积。本设计中的油箱根据液压泵与电动机的联接方式的需要以及安装其它液压元件需要,选择长为1.4m,宽为1m,高为1m。3.油箱的结构液压油箱材料一般选用Q235A钢板,通过焊接的方式连接。油箱的形状一般是正方形或长方形,其结构组成一般包括隔板、吸油管、回油管、顶盖、清洗孔、油面指示、吊钩、加热与冷却装置等。为了便于清洗油箱内壁及箱内滤油器,油箱盖板一般都是可拆装的。设计油箱时应考虑的几点要求:(1)壁板 壁板厚度一般是34mm;容量大的油箱一般取46mm。本设计中取油箱的壁厚为4mm。对于大容量的油箱,为了清洗方便,也可以在油箱侧壁开较大的窗口,并用侧盖板紧密封闭。(2)底板与底脚 底板应比侧板稍厚一些,底板应有适当倾斜以便排净存油和清洗,液压油箱底部应做成倾斜式箱底,并将放油塞安放在最低处。油箱的底部应装设底脚,底脚高度一般为150200mm,以利于通风散热及排出箱内油液。(3)顶板 顶板一般取得厚一些,为610mm,因为本设计把泵、阀和电动机安装在油箱顶部上时,顶板厚度选最大值10mm。顶板上的元件和部件的安装面应该经过机械加工,以保证安装精度,同时为了减少机加工工作量,安装面应该用形状和尺寸适当的厚钢板焊接。(4)隔板油箱内一般设有隔板,隔板的作用是使回油区与泵的吸油区隔开,增大油液循环的路径,降低油液的循环速度,有利于降温散热、气泡析出和杂质沉淀。隔板的安装型式有多种,隔板一般沿油箱的纵向布置,其高度一般为最低液面高度的2/33/4。有时隔板可以设计成高出液压油面,使液压油从隔板侧面流过;在中部开有较大的窗口并配上适当面积的滤网,对油液进行粗滤。(5)侧板 侧板厚度一般为34mm,侧板四周顶部应该加工成高出油箱顶板34mm,为了使液压元件的在工作等的情况下泄漏出来的油不至于洒落在地面上或操作者的身上,同时可以防止液压油箱的顶板在潮湿的气候中腐蚀。(6)过滤网的配置过滤网可以设计成液压油箱内部一分为二,使吸油管与回油管隔开,这样液压油可以经过一次过滤。过滤网通常使用50100目左右的金属网。(7)滤油器 液压系统中的液压油经常混有杂质,如空气中的尘埃、氧化皮、铁屑、金属粉末、密封材料碎片、油漆皮和纱纤维。这些杂质是造成液压元件故障的重要原因,它们会造成油泵、油马达及阀类元件内运动件和密封件的磨损和划伤,阀芯卡死,小孔堵塞等故障,影响液压系统的可靠性和使用寿命。近年来对液压油的污染控制已经开始引起人们的极大重视。 为了便于随时检查和观察箱内液体液位的情况,应该在油箱壁板的侧面安装液面指示器,指示最高、最低油位。液面指示器一般选用带有温度计的液面指示器。 油箱顶板需要装设空气滤清器,对进入油箱的空气进行过滤,防止大气中的杂质污染液压油。空气滤清器的过滤能力一般为油泵流量的两倍,其过滤精度应与液压系统中最细的滤油器的精度相同。油箱内部应刷浅色的耐油油漆,以防止锈蚀。结论本次设计为液压机液压系统设计,设计的液压系统力求结构简单、工作可靠、成本低、效率高、操作简单、维修方便。通过这次设计我对液压系统的基本知识有了更深刻的认识。在设计过程中发现了自己所学知识有很多漏洞,理论联系实际的能力还有待提高。液压机液压系统利用液压油泵产生油压,再经过多种液压阀控制液压缸来达到控制油缸伸缩的效果。其中结合了需要的技术要求,根据计算来确定油泵类型、发动机的型号并对液压元件进行选,确定油箱容积,最后对系统温升进行验算。在计算过程中对出现的问题要及时查阅资料,大大扩展了我的知识面,培养了自身对液压传动技术的兴趣及实际动手能力。本次课程设计是我们对所学知识的运用,是我们在液压知识学习方面的一次有意义的实践。通过此设计,使我加深了对液压原理和流体机械及有关课程和知识,提高了综合运用这些知识的能力。并为在今后走下工作岗位打下了坚实的基础,并提高了运用设计资料,及熟知国家标准的能力。 致谢本课题的选题、课题研究及撰写绘制工作都是在周德繁老师的悉心指导下完成的。周德繁老师严谨的教学作风,渊博的知识,负责的态度以及对学生严格的高标准的要求,使我收益良多。周老师在工作、学习、思想及生活方面给予我极大的帮助,使我难以忘怀。在此向周德繁老师表示深深的感谢和崇高的敬意。在课题的研究和设计中,还得到了许多同学的帮助,在此表示诚挚的感谢。参考文献1 张丽平.液压气动技术速查手册M.化学工业出社,2007;25302 闻邦椿.机械设计手册M.机械工业出版社,2010;65703 何小柏. 机械设计课程设计M.高等教育出版社,2008 4 许福玲.液压与气压传动M.机械工业出版社,2001;18265 刘延俊.液压与气压传动.机械工业出版社,2006;1711756 陈秀宁.施高义机械设计课程设计M.杭州:浙江大学出版社,20077 李壮云.液压元件与系统M.机械工业出版社,2005;65768 黎启柏.液压元件手册M. 冶金工业出版社,2000;26349 李寿刚.液压传动M.北京理工大学出版社,200310 何永熹.几何精度规范学M. 北京理工大学出版社,2006;465211 雷天觉.液压工程手册.机械工业出版社,1990;506012 王守城.段俊勇.液压元件及选用. 化学工业出版社,2007;367013 王文斌.机械设计手册.机械工业出版社,2004;9011514 FrankYeaple.Fluid Power Design Handkook.Marcel Dekker,Inc,1990:545815 Peter Rohner.Industrial Hydraulic Control.Prentice-Hall,Inc,1986:303629附录Pressure transient theoryBefore embarking on the analysis of pressure transient phenomena and the derivation of the appropriate wave equations,it will be usefull to describe the general mechanism of pressure propagation by reference to the events fllowing the instantaneous closure of a value postioned at the med-length point of a frictionless pipeline carrying fluid between two reservoirs.The two pipeline sections upstream and downstream of the value are identical in all respects.Transient pressure waves will be propagated in both pipes by valve operation and it will be assumed that rate of value closure precludes the use of rigid column theory.As the valve is closed,so the fluide approaching its upstream face is retarded with a consequent compression of the flude and an expansion od the pipe cross-section.The increase in pressure at the valve results in a pressure wave being propagated upstream which conveys the retardation of flow to the column of fluid approaching the valve along the upstream pipeline.This pressure wave travels through the fluid at the appropriate sonic velocity,which will be shown to depend on the properties of the fluid and the pipe material.Similarly,on the downstream side of the valve the retardation of flow results in a reduction in pressure at the valve,with the result that a negative pressure waves is propagated along the downstream pipe which,in turn,retards the fluid flow.It will be assumed that this pressure drop in the downstream pipe is insufficient to reduce the fluid pressure to either its vapour pressure or its dissolved gas release pressure,which may be considerable different.Thus,closure of the valve results in propagation of pressure waves along both pipes and,although these waves are of different sign relative to the steady pressure in the pipe prior to valve operation,the effect is to retard the flow in both pipe sections.The pipe itself is affected by the wave propagation as the upstream pipe swells as the pressure rise wave passes along it,while the downstream pipe contracts due to the passage of the pressure reducting wave.The magnitude of the deformation of the pipe cross-section depends on the pipe material and can be well demonstrated if,for example,thin-walled rubber tubing is employed.The passage of the pressure wave through the fluid is preceded,in practice,by a strain wave propagating along the pipe wall at a velocity close to the sonic velocity in the pipe material.However,this is a secondary effect and,while knowledge of its existence can explain some parts of a pressure-time trace following valve closure,it has little effect on the pressure levels generated in practical transient situations.Following valve closure,the subsequent pressure-time history will depend on the conditions prevailing at the boundaries of the system.In order to describe the events following valve closure in the simple pipe system outlined above,it will be easier to refer to a series of diagrams illustrating conditions in the pipe at a number of time steps.Assuming that valve closure was instantaneous,the fluid adjacent to the valve in each pipe would have been brought to rest and pressure waves conveying this information would have been propagated at each pipe at the appropriate sonic velocity c.At a later time t,the situation is as shown in fig.The wavefronts having moved a distance 1=ct,in each pipe,the deformation of the pipe cross-section will also have traveled a distancel as shown.The pressure waves reach the reservoirs terminating the pipes at a time t=1/c.at this instant,an unbalanced situation arises at the pipe-reservior junction,as it is clearly impossible for the layer of fluid adjacent to the reservoir inlet to maintain a pressure different to that prevailing at that depth in the reservoir.Hence,a restoring pressure wave having a magnitude suffcient to bring the pipeline pressure back to its value prior to valve closure is transmitted from each reservoit at a time 1/c.For the upstream pipe,this means that a pressure wave is propagated towards the closed valve,reducing the pipe pressure to its original value and restoring the pipe cross-section.The propagation of this wave also preduces a fluid flow from the pipe into the reservoir as the pipe ahead of the moving wave is at a higher pressure than the reservoir.Now,as the system is assumed to be frictionless,the magnitude of this reversed flow will be the exact opposite of the original flow velocity,as shown in fig.At the downstream reservoir,the converse occurs,resulting in the propagation of a pressure rise wave towards the valve and the establishment of a flow from the downstream reservoir towards the valve.For the simple pipe considered here,the restoring pressure waves in both pipes reach the valve at a time 21/c.The whole of the upstream pipe has,thus,been returned to its original pressure and a flow has been established out of the pipe.At time 21/c,as the wave has reached the valve,there remains no fluid ahead of the wave to support the reversed flow.A low pressure region,therefore,forms at the valve,destroying the flow and giving rise to a pressure reducing wave which is transmitted upstream from the valve,once again bringing the flow to rest along the pipe and reducing the pressure within the pipe .It is assumed that the pressure drop at the valve is insufficient to reduce the pressure to the fluid vapour pressure.As the system has been assumed to be frictionless,all the waves will have the same absolute magnitude and will be equal to the pressure increment,above steady running pressure,generated by the closure of the valve.If this pressure increment is h,then all the waves propagating will beh,Thus,the wave propagation upstream from the valve at time 21/c has a value-h,and reduces all points along the pipe to h below the initial pressure by the time it reachs the upstream reservoir at time 31/c.Similarly,the restoring wave from the downstream reservoir that reached the valve at time 21/c had established a reversed flow along the downstream pipe towards the closed valve .This is brought to rest at the valve,with a consequent rise in pressure which is transmitted.downstream as a +h wave arriving at the downstream reservoir at 31/c,at which time the whole of the downstream pipe is at pressure +h above the initial pressure whth the fuid at rest.Thus,at time 31/c an unbalanced situation similar to the situation at t=1/c again arises at the reservoir pipe junctions with the difference that it is the upstream pipe which is at a pressure below the reservoir pressure and the downstream pipe that is above reservoir pressure .However,the mechanism of restoring wave propagation is identical with that at t=1/c,resulting in a-h wave being transmitted from the upstream reservior,which effectively restores conditions along the pipe to their initial state,and a+h wave being propagated upstream from the downstream reservoir,which establishes a flow out of the downstream pipe.Thus,at time t=41/c when these waves reach the closed valve,the conditions along both pipes are identical to the conditions at t=0,i.e.the instant of valve closure.However ,as the valve is still shut,the established flow cannot be maintained and the cycle described above repeats.The pipe system chosen to illustrate the cycle of transient propagation was a special case as,for convenience,the pipes upstream and downstream of the valve were identical.In practice,this would be unusual.However,the cycle described would still apply,except that the pressure variations in the two pipes would no longer show the same phase relationship.The period of each individual pressure cycle would be 41/c,where I and c took the appropriate values for each pipe.It is important to note that once the valve is closed the two pipes will respond separately to any further transient propagation.The period of the pressure cycle described is 41/c.However,a term ofen met in transient analysis is pipe period,this is defined as the time taken for a restoring reflection to arrive at the source of the initial transient propagation and,thus,has a value 21/c.In the case described,the pipe period for both pipes was the same and was the time taken for the reflection of the transient wave propagated by valve from the reservoirs.From the description of the transient cycle above,it is possible to draw the pressure-time records at points along the pipeline.These variations are arrived at simply by calculating the time at which any one of theh waves reaches a point in the system assuming a constant propagation velocity c.The major interest in pressure transients lies in methods of limiting excessive pressure rises and one obcious method is to reduce valve speeds.However,reference to fig.illustrates an important point no reduction in generated pressure will occur until the valve closing time exceeds one pipe period.The reduction in peak pressure achieved by slowing the valve before a time 21/c from the start of valve closure and,as no beneficial pressure relief can be achieved if the valve is not open beyond this time.Generally,valve closures in less than a pipe period are referred to as rapid and those taking longer than 21/c are slow. In the absence of friction,the cycle would continue indefinitely.However ,in practice, friction damps the pressure oscillations within a short period of time .In system where the frictional losses are high,the neglect of frictional effects can result in a serious underestimate of the pressure rise following valve closure.In these case,the head at the valve is considerably lower than the reservoir head.However,as the flow is retarded,so the frictional head loss is reduced along the pipe and the head at the valve increase towards the reservoir value.As each layer of fluid between the valve and the reservoir is brought to rest by the passage of the initial +h wave so a series of secondary positive waves each of a magnitude corresponding to the friction head recoverd is transmitted toward the valve,resulting in the full effect being felt at time 21/c.As the flow reverses in the pipe during time 21/c to 41/c,the opposite effect is recorded at the valve because of the re-establishment of a high friction loss,these variations being shown by lines AB and CD.In certain cases,such as long distance oilpipelines,this effect may contribute the larger part of the pressure rise following valve closure.In addition to the assumptions made with regard to friction in the cycle description,mention was also made of the condition that the pressure drop waves at no time reduced the pressure in the system to the fluid vapour pressure.If this had occurred,then the fluid column would have separated and the simple cycle described would have been disrupted by the formation of a vapour cavity at the position where the pressure was reduced to vapour level.In the system described,this could happen on the valves downstream face at time 0 or on the upstream face at time 21/c.The formation of such a cavity is followed by a period of time when the fluid column moves under the influence of the pressure gradients between the cavity and the system boundaries.The period is normally terminated by the generation of excessive pressure on the final collapse of the cavity.This phenomena is generally referred to as column separation and is frequently made more complex by the release of dissolved gas in the vicinity of the cavity.Pressure transient propagation may be defined in any closed pipe application by two basic equations

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号