【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要…………………………....………………….……………………...Ⅰ

ABSTRACT.....................................................................................................Ⅱ

1 绪论..........................................................................................................3

2 拨叉C的分析.............................................................................................4

2.1拨叉C的作用...........................................................................................4

2.2拨叉C的工艺分析.....................................................................................4

2.3拨叉C的工艺要求.....................................................................................4

2.4毛坯的选择..............................................................................................5

2.5 本章总结................................................................................................5

3 工艺规程设计.............................................................................................6

3.1加工工艺过程...........................................................................................6

3.2确定各表面加工方案..................................................................................6

3.2.1选择加工方法时,需考虑的因素.............................................................6

3.2.2面的加工...........................................................................................6

3.2.3孔的加工...........................................................................................7

3.2.4槽的加工...........................................................................................7

3.3确定定位基准...........................................................................................7

3.3.1粗基准的选择.....................................................................................7

3.3.2精基准选择的原则...............................................................................8

3.4工艺路线的拟订........................................................................................8

3.4.1工序的合理组合..................................................................................8

3.4.2工序的集中与分散...............................................................................9

3.4.3加工阶段的划分................................................................................10

3.4.4加工工艺路线方案的比较....................................................................11

3.5拨叉C的偏差,加工余量,工序尺寸及毛坯尺寸的确定.......................................12

3.5.1毛坯的结构工艺要求..........................................................................12

3.5.2拨叉C的偏差计算.............................................................................13

3.6确定切削用量及基本工时(机动时间)..........................................................14

3.7时间定额计算及生产安排..........................................................................22

3.7.1钻预制孔.........................................................................................22

3.7.2钻预制孔.........................................................................................23

3.7.3拉25H7内花键................................................................................23

3.7.4粗、精铣18H11底槽........................................................................................23

3.7.5粗、精铣上端面...............................................................................................24

3.7.6钻、攻2-M8螺纹孔.........................................................................................25

3.8 本章总结..............................................................................................................26

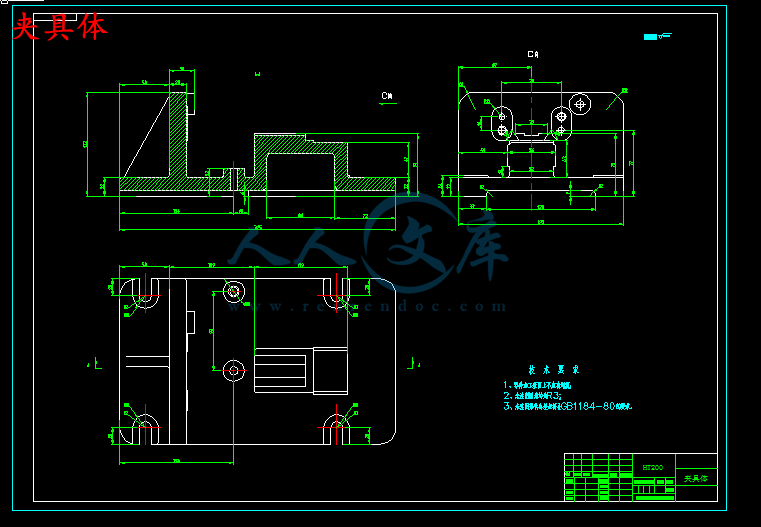

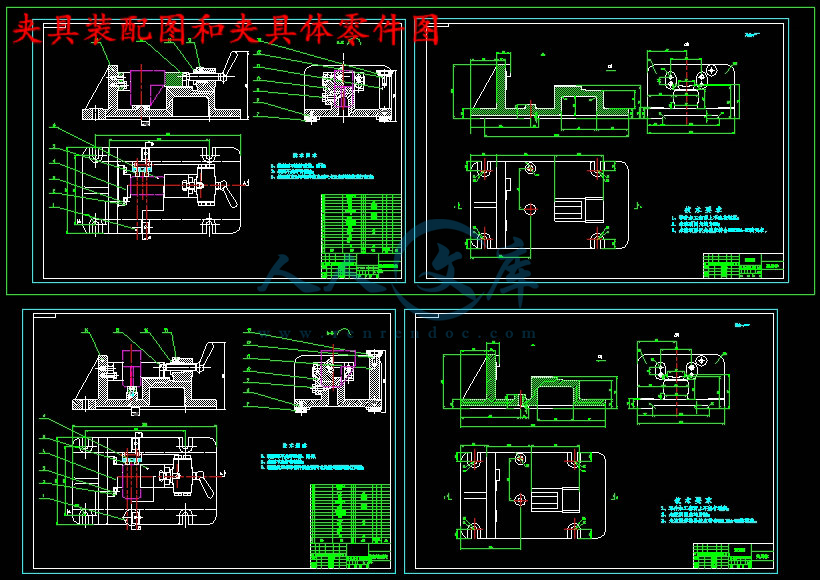

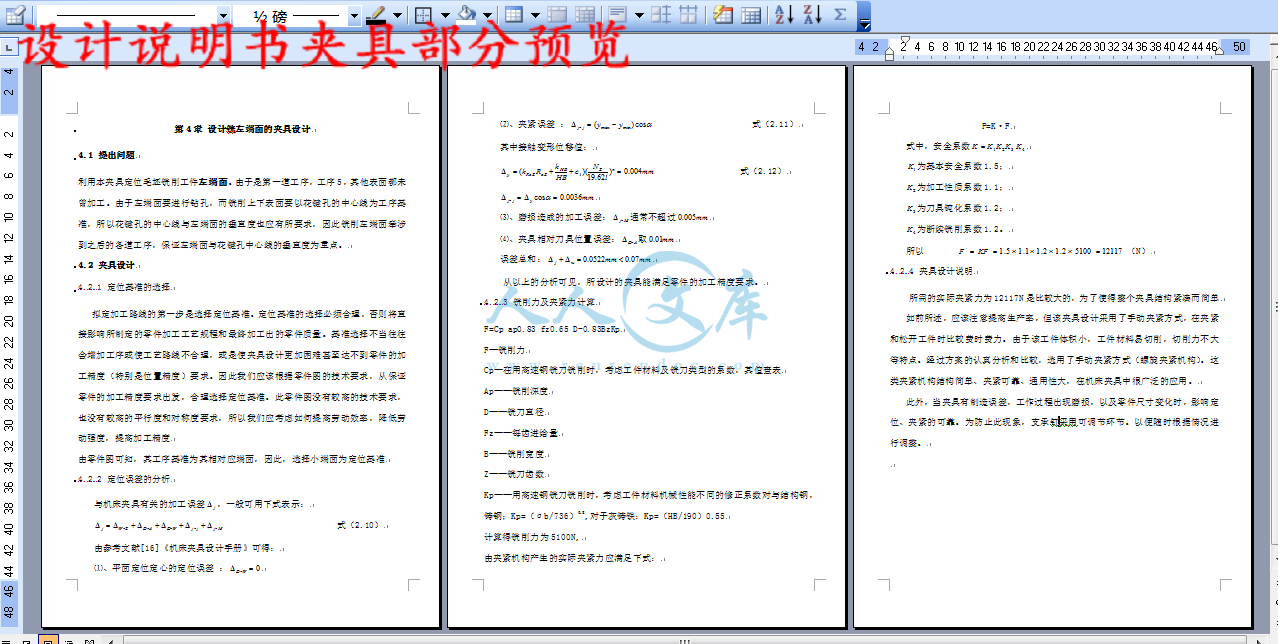

4 专用夹具设计..........................................................................................................27

川公网安备: 51019002004831号

川公网安备: 51019002004831号