【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

本文是有关推动架工艺步骤的说明和机床夹具设计方法的具体阐述。工艺设计是在学习机械制造技术工艺学及机床夹具设计后,在生产实习的基础上,综合运用所学相关知识对零件进行加工工艺规程的设计和机床夹具的设计,根据零件加工要求制定出可行的工艺路线和合理的夹具方案,以确保零件的加工质量。

目录

第1章 引 言 4

1.1机械加工工艺规程制订 4

1.2机械加工工艺规程的种类 4

1.3制订机械加工工艺规程的原始资料 5

第2章 零件的分析 5

2.1零件的作用 5

2.2零件的工艺分析 6

第3章 选择毛坯,确定毛坯尺寸,设计毛坯图 7

第4章 选择加工方法,制定工艺路线 8

4.1机械加工工艺设计 8

4.1.1基面的选择 8

4.1.2粗基面的选择 9

4.1.3精基面的选择 9

4.2制定机械加工工艺路线 9

4.2.1工艺路线方案一 9

4.2.2工艺路线方案二 9

4.3工艺方案的比较与分析 10

4.4确定工艺过程方案 10

第5章 选择加工设备及刀具、夹具、量具 11

5.1选择加工设备与工艺设备 11

5.1.1 选择机床,根据不同的工序选择机床 11

5.1.2 选择夹具 12

5.1.3 选择刀具,根据不同的工序选择刀具 12

5.1.4 选择量具 12

5.2确定工序尺寸 13

5.2.1面的加工(所有面) 13

5.2.2孔的加工 13

第6章 确定切削用量及基本时间 14

6.1 工序Ⅰ切削用量及基本时间的确定 14

6.2 工序Ⅱ切削用量及基本时间的确定 16

6.3工序Ⅲ切削用量及基本时间的确定 17

6.4 工序Ⅳ切削用量及基本时间的确定 18

6.5工序Ⅴ切削用量及基本时间的确定 19

6.6 工序Ⅵ的切削用量及基本时间的确定 20

6.7工序Ⅷ的切削用量及基本时间的确定 20

6.8 工序Ⅸ的切削用量及基本时间的确定 22

6.9 工序Ⅹ的切削用量及基本时间的确定 22

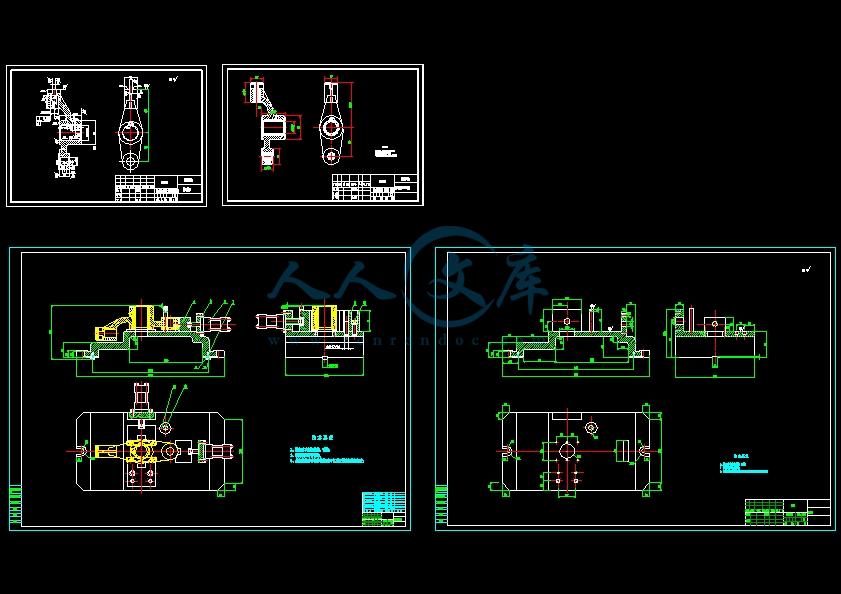

第7章 铣Φ50凸台面夹具设计 24

7.1研究原始质料 24

7.2定位基准的选择 24

7.3切削力及夹紧分析计算 24

7.4误差分析与计算 25

7.5定向键与对刀装置设计 26

7.6夹具体的设计 28

7.7夹具设计及操作的简要说明 28

结论 29

致 谢 30

参考文献 31

第1章 引 言

机械制造业是国民经济的支柱产业,现代制造业正在改变着人们的生产方式、生活方式、经营管理模式乃至社会的组织结构和文化。生产的发展和产品更新换代速度的加快,对生产效率和制造质量提出了越来越高的要求,也就对机械加工工艺等提出了要求。

在实际生产中,由于零件的生产类型、形状、尺寸和技术要求等条件不同,针对某一零件,往往不是单独在一种机床上用某一种加工方法就能完成的,而是需要经过一定的工艺过程。因此,我们不仅要根据零件具体要求,选择合适的加工方法,还要合理地安排加工顺序,一步一步地把零件加工出来。

1.1机械加工工艺规程制订

生产过程是指将原材料转变为成品的全过程。它包括原材料的运输、保管于准备,产品的技术、生产准备、毛坯的制造、零件的机械加工及热处理,部件及产品的装配、检验调试、油漆包装、以及产品的销售和售后服务等。

机械工工艺过程是指用机械加工方法改变毛坯的形状、尺寸、相对位置和性质使其成为零件的全过程。

机械加工工艺过程的基本单元是工序。工序又由安装、工位、工步及走刀组成。

规定产品或零件制造过程和操作方法等工艺文件,称为工艺规程。机械加工工艺规程的主要作用如下:

1.机械加工工艺规程是生产准备工作的主要依据。根据它来组织原料和毛坯的供应,进行机床调整、专用工艺装备的设计与制造,编制生产作业计划,调配劳动力,以及进行生产成本核算等。

2.机械加工工艺规程也是组织生产、进行计划调度的依据。有了它就可以制定进度计划,实现优质高产和低消耗。

3.机械加工工艺规程是新建工厂的基本技术文件。根据它和生产纲领,才能确定所须机床的种类和数量,工厂的面积,机床的平面布置,各部门的安排。

1.2机械加工工艺规程的种类

机械加工工艺过程卡片和机械加工工序卡片,是两个主要的工艺文件。对于检验工序还有检验工序卡片;自动、半自动机床完成的工序,还有机床调整卡片。

机械加工工艺过程卡片是说明零件加工工艺过程的工艺文件。

机械加工工序卡片是每个工序详细制订时,用于直接指导生产,用于大批量生产的零件和成批生产中的重要零件。

1.3制订机械加工工艺规程的原始资料

制订机械加工工艺规程时,必须具备下列原始资料:

1.产品的全套技术文件,包括产品的全套图纸、产品的验收质量标准以及产品的生产纲领。

2.毛坯图及毛坯制造方法。工艺人员应研究毛坯图,了解毛坯余量,结构工艺性,以及铸件分型面,浇口、冒口的位置,以及正确的确定零件的加工装夹部位及方法。

3.车间的生产条件。即了解工厂的设备、刀具、夹具、量具的性能、规格及精度状况;生产面积;工人的技术水平;专用设备;工艺装备的制造性能等。

4.各种技术资料。包括有关的手册、标准、以及国内外先进的工艺技术等。

川公网安备: 51019002004831号

川公网安备: 51019002004831号