泵体盖6-φ7孔机床与夹具设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共55页)

编号:20328904

类型:共享资源

大小:2.03MB

格式:ZIP

上传时间:2019-06-27

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

泵体盖6-φ7孔机床与夹具图纸

孔夹具设计【车床

夹具设计【含CAD图纸

泵体盖6-φ7孔机床与夹

夹具设计【CAD图纸

说明书】机床

孔车床夹具设计【含CAD图纸

夹具设计【含

- 资源描述:

-

- 内容简介:

-

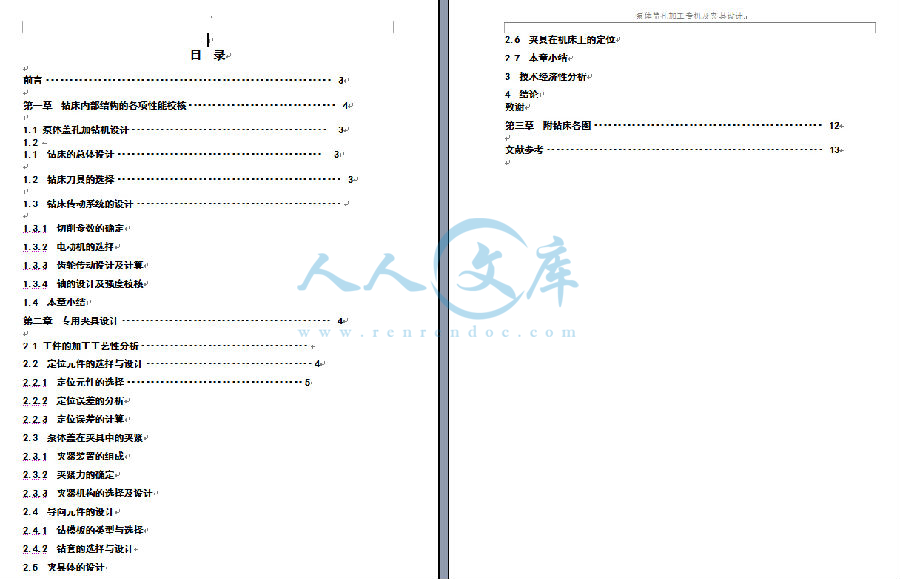

目 录前言 3第一章 钻床内部结构的各项性能校核 41.1 泵体盖孔加钻机设计 31.21.1 钻床的总体设计 31.2 钻床刀具的选择 31.3 钻床传动系统的设计1.3.1 切削参数的确定1.3.2 电动机的选择1.3.3 齿轮传动设计及计算1.3.4 轴的设计及强度校核1.4 本章小结第二章 专用夹具设计 42.1 工件的加工工艺性分析2.2 定位元件的选择与设计42.2.1 定位元件的选择52.2.2 定位误差的分析2.2.3 定位误差的计算2.3 泵体盖在夹具中的夹紧2.3.1 夹紧装置的组成2.3.2 夹紧力的确定2.3.3 夹紧机构的选择及设计2.4 导向元件的设计2.4.1 钻模板的类型与选择2.4.2 钻套的选择与设计2.5 夹具体的设计2.6 夹具在机床上的定位2.7 本章小结3 技术经济性分析4 结论致谢第三章 附钻床各图 12文献参考 13前言随着现代机械工业的发展,机床的种类越来越繁多,机床的功能越来越多,为了适应当今机械生产中的特殊要求,专用机床的应用越来越广泛。之所以选择泵体盖钻孔专机设计作为我的设计题目,是因为我发现以前的钻床虽然功能不少,但是有很多不足之处,比如对工件大批量生产不能满足,而且生产效率不高,对一些有特殊要求的工件也不能进行批量生产。基于这个前提,我选择了钻削类的专机设计,主要是针对泵体盖6-7孔的钻削进行加工。通过本次设计,可以生产出一种钻床满足泵体盖6-7孔的钻削标准化批量生产,这种钻床既可以满足特殊的加工要求又节省了时间、减少了劳动力。本毕业设计的目的是设计出一种钻削类的专用机床,让它只对泵体盖6-7孔一类工件进行钻削加工。本机床结构简单、集中化程度高、针对性强、工作效率高、能够适应在生产批量大的生产中的要求。它既提高了生产效率,又简化了操作程序,而且减轻了工人的劳动强度。机床、基础理论研究、检测等方面都有了较大的进展。目前,孔加工技术已较为成熟。同时随着我国科学和技术的不断发展,机械产品不断更新换代,其品种型号越来越多,质量要求越来越高,更新换代周期也越来越短。因而多品种、中小批量生产已日益成为机械制造业的主要生产类型。机床夹具是保证产品质量,提高劳动生产率等生产技术准备工作中的重要组成部分,其结构形式必须与其生产类型相适应2。当然在钻床中夹具的设计也是至关重要的,由于夹具设计过程的随机因素较多,目前仍有许多企业沿用传统的设计方法来完成,即由经验丰富的工艺人员人工设计(或借助二维CAD设计)。很显然,这种设计方法在很大程度土受夹具设计者的经验和知识水平的限制,且设计周期长,设计效率低,劳动强度大,已不适应现代制造技术。因此,开发出实用的计算机辅助夹具设计系统是解决这一间题的重要方法和手段。计算机辅助设计可以分为概念设计、技术设计和详细设计三个阶段。概念设计是计算机辅助夹具设计中最关键的一个环节,它影响着后续的技术设计和详细设计,是决定夹具方案优劣的重要阶段。由于钻铣削加工切削用量及切削力较大,加工时易产生振动,因此设计钻铣床夹具时应注意:夹紧力要足够且反行程自锁;夹具的安装要准确可靠,即安装及加工时要正确使用定向键、对刀装置;夹具体要有足够的刚度和稳定性,结构要合理在批量生产泵体盖时,多采用流水线式操作,即按工序分配给不同生产车间来生产。泵体盖孔加工专机及夹具设计,就是为加工泵体盖6-7孔这一工序而设计的专用机床及夹具。由于泵体盖6-7为均匀分布,因此需要综合应用孔的加工及机床夹具等方面的知识。本次设计主要包括两大部分。第一部分为泵体盖6-7孔钻削专机的设计,其中包括机床的基本尺寸的选择、电机的选择、传动系统的设计和钻头的选择。首先,机床的基本尺寸主要参考常用机床的外形尺寸,并根据6-7孔加工的需要来确定。其次,泵体盖材料为铝合金。因此可根据铝合金的切削性能,及钻削铝合金时的切削用量和钻削速度来估算出钻削力、钻削扭矩和钻削功率来,并根据钻削功率选择电动机。然后,根据所选电机的同步转速和切削速度来确定传动比,并用齿轮传动系统来实现。由于本次设计的机床只为加工6-7孔而设计,因此不需变速,一级传动就能实现。最后,根据回油孔的特点,并考虑经济性来选择合适的多孔加工刀具。第二部分为专用夹具的设计,其中包括定位方式的选择、定位误差的计算、夹紧方式的确定、夹紧力的确定及夹紧机构的的选择、导引装置的确定、夹具体的设计和夹具体在机床上的定位方式。根据六点定位原理、泵体盖外形的特点及常用定位元件的种类,来确定夹具体的定位方式。由于零件在加工时,总会产生误差,因此应考虑工件的定位误差。进行定位误差的计算,以保证定位误差在零件加工误差允许的范围之内。若不合适,则应选择更合适的定位方式,以确保零件的加工精度。为了使零件在被加工时保持位置不变,应对零件在被加工时所需的加紧力进行估算。在此基础上,综合考虑零件的定位方式和加工方式,来设计适合的夹紧机构。为保证加工精度,选择合适的对刀导引装置,保证工件相对于刀具处于正确的位置。综合以上各方面的设计和各个装置的相对位置关系,可以设计出夹具体的结构。并且还要确定夹具体在机床上的定位方法和定位精度。这样就完成了夹具的设计。由于此次设计是根据实际生产加工中的需要来进行设计的,因此还从经济性方面分析了此次设计的可行性。另外,分析了此次设计相对于一般生产加工情况的优点、此次设计的不足,和可能改进的方法。1 泵体盖6-7孔加工专机的设计1.1 钻床的总体设计钻床可用于加工简单零件上的孔,也可用于加工外型复杂、没有对称回转轴线工件上的单个或一系列圆柱孔,如盖板、箱体、机架等零件上的各种用途的孔。钻床一般用于完成加工尺寸较小、精度要求不太高的孔。通常,钻头旋转为主运动,钻头轴向移动为进给运动3。钻床可分为台式钻床、立式钻床、摇臂钻床、铣钻床、深孔钻床、平端面中心孔钻床和卧式钻床。在本次设计中,待加工孔为多孔且均匀分布,因此在选择机床上有些困难。通常多孔钻床具有特殊设计的主轴,卧式布局。一般为工件旋转,用特制的钻头钻削孔,可完成孔工件钻、扩、铰、套料等加工。但由于多孔钻床的特殊性,其比较昂贵,对于非专业化深孔加工的厂家,成本过高,因此不能选用这种形式。所以,应由其他钻床改造成多孔钻床,这样可节省开支,并且易于中、小型企业接受。综合各种机床的结构特点和工作方式,决定选用卧式钻床的结构布置。卧式钻床的结构特点是主轴旋转中心固定,移动工件使加工点对准主轴中心。主轴箱安装在立柱上,主轴水平布置。立柱有圆柱、方柱,这里选择圆柱作为主轴。主轴可机动进给。由于本次设计为钻孔专机,只用于加工多孔的工序,简单的传动系统就能满足,不需要变速,因此采用一级齿轮传动即可,这样可以直接达到钻削所需要的速度。泵体盖材料为铝合金,根据其切削性能及各类多孔钻的尺寸参数,在相比较下选择合适的刀具。从而确定进给量来计算出切削参数,即加工时所需的钻削力、钻削率和钻削转矩。通过这些数据,可选择出适合的电动机作为动力源。同时,根据这些切削参数设计计算出传动系统的参数。1.2 钻床刀具的选择 在多孔加工中,使用钻头、内排屑深孔钻虽然具有很多优点,但由于需要专用的机床(或改装的普通车床)以及一套辅助设备,投资较大,多孔加工受到一定的条件限制。麻花钻具有投资少、见效快、无需特殊多孔加工装备等优点,是一般多孔加工中行之有效的加工方法。在本次设计中,则采用直柄麻花钻来完成切削任务。其主要的尺寸参数可在表1-1中查询。表1-1麻花钻主要的尺寸参数Tab.1-1 Twist drill main size parameterd=125=160=200=250=315h8=80=100=150=200=2502.02.53.03.54.04.5注:表示有规格;麻花钻全长;麻花钻工作部分长度;d麻花钻的直径。 此次多孔加工的孔6-7孔,工作部分长度满足此长度即可,因此可选160的直柄麻花钻。麻花钻材料的选择,参见表1-2。表1-2 麻花钻的性能级别4Tab.1-2 Twist drill performance rank项目普通型能级麻花钻高性能级麻花钻材料工作部分用W6Mo5Gr4V2或同等性能的其他牌号 普通高速钢(代号HHS)制造工作部分用W2Mo9Gr4VCo8或同等性能的其他牌号 高性能高速钢(代号HHSE)制造硬度工作部分硬度780900HV工作部分硬度820950HV制造工艺一般为轧制或铣制一般为全磨制应用设备一般用于普通机床一般用于数控机床、自动线其他高性能级的麻花钻比普通性能级麻花钻在表面粗糙度、切血人对工作部分轴向斜跳动、钻芯对称直径、沟槽分度误差、直柄直径公差、锥柄圆锥公差、钻芯对工作部分轴线的对称度、两刃带宽度差等方面都要求更高根据本次加工情况及技术要求,选择普通型能级的麻花钻即可。1.3 钻床传动系统的设计1.3.1 切削参数的确定多孔钻削的功率由最大钻孔直径决定(即钻床的功率),因此应根据深孔钻削最大参数进行计算。切削功率的计算:目前,还没有成熟的计算深孔钻削功率的经验公式,一般可用麻花钻的功率计算公式近似计算。钻削扭距 (1-1)式中 钻削扭距,Nm; 钻孔直径,mm; 钻孔进给量,mm/r。钻削轴向力 (1-2) 式中 钻削轴向力,N。钻削功率 (1-3)式中 钻削功率,kW; 钻孔转速,r/s。考虑到麻花钻有横刃和刀具材料为高速钢等因素,取计算值的70作为深孔钻削功率的近似值。式1-1、1-2、1-3中的和可从表1-3中查询。表1-3 在组合机床上用高速钢刀具对铝、铜件钻孔时切削速度和进给量5Tab.1-3 In combination with high-speed machine tools, steel cutlery on aluminum、copper pieces bored intoto the cutting speed and volume3 加工孔径/mm铝铜铝铝合金(长切削)铝合金(短切削)黄铜、青铜硬青铜/m/min/mm/r/m/min/mm/r/m/min/mm/r/m/min/mm/r/m/min/mm/r3820500.030.2020500.05 0.2520500.030.1060800.03 0.1025450.050.15根据表1-3选择切削速度为 =20 (m/min)进给量为 =0.10 (mm/r)则主轴转速: (r/min)式中 主轴转速;切削速度; 工件(或刀具直径),mm。则根据式1-1、1-2、1-3得: Nm N kW取计算结果的70,可得钻削的近似功率为1.022kW。1.3.2 电动机的选择一般用于驱动金属切削机床的电动机为异步电动机。其中,低压电动机中的Y系列三相异步电动机尤为合适。Y系列三相异步电动机具有效率高,节能,堵转转矩高,噪声低,振动小,运行安全可靠的特点,作为一般用途的电动机,适用于驱动无特殊性能要求的各种机械设备,如金属切削机床、鼓风机、水泵等6。钻削功率近似为1.022kW,则电动机功率为: (1-4)式中 机床总机械效率,对于主运动为回转运动的机床,=0.70.85;钻削功率,kW。在进行钻削时,进给功率及小,可忽略不计,因此可直接根据计算出的电动机的功率选择电动机。则可选择机座号为90S,功率为1.5kW,同步转速为3000r/min的电动机作为动力。1.3.3 齿轮传动设计及计算根据切削速度和电机的同步转速可得传动比:则齿轮传动的设计计算如下:1) 选择齿轮材料齿轮最常用的材料是锻钢,其次是铸钢和铸铁,有时也采用非金属材料。2)齿轮尺寸确定及强度计算a 选择齿轮材料查表得:小齿轮选用调质 HBS=245275HBS大齿轮选用正火 HBS=210240HBSb 按齿面接触疲劳强度设计计算 确定齿轮传动精度等级:按 (1-5)估取圆周速度,得:,参考表选取公差组8级。小齿轮分度圆直径 (1-6)齿宽系数查表得按齿轮相对轴承为非对销布置:取=0.8小齿轮齿数在推荐值2040中选 =26大齿轮齿数 圆整取55;齿数比 ;传动比误差 误差在范围内合适。小轮转矩 Nmm;载荷系数K (1-7) 使用系数查表得 =1动载荷系数查相关图得初值 =1.1齿向载荷分布系数查相关图得 =1.07齿间载荷分配系数由=0得 (1-8)则载荷系数K的初值 弹性系数查表得 节点影响系数查相关图及=0,查相关图(=0, =0)得=2.5重合度系数查相关图()得 =0.88许用接触应力 = (1-9)接触疲劳极限应力,查相关图得=570 N/mm2=460 N/mm2应力循环次数、=60nj= =由查相关图得接触强度的寿命系数、(不允许有点蚀)=1硬化系数查相关图得 =1接触强度安全系数查表得,按一般可靠度查取=1.1,故根据式(2-6)的设计初值为得: 37.52mm齿轮模数m m=1.44mm查表得 m=1.5mm;小轮分度圆直径的圆整值 mm;圆周速度 m/s; 与估取 很相近,对取值影响不大,不必修正;,;小轮分度圆直径 mm;大轮分度圆直径 mm;中心距 mm;齿宽 mm;大轮齿宽 ;小轮齿宽 ;3) 齿根弯曲疲劳强度校核计算;齿形系数查相关图得 小轮 =2.60 大轮 =2.30; 应力修正系数查相关图得 小轮 =1.60 大轮 =1.72;重合度系数 ;许用弯曲应力 N/mm2;弯曲疲劳极限查相关图得 =460,=390;弯曲寿命系数查相关图得 =1;尺寸系数查相关图得 =1;安全系数查表得 =1.3;则 N/mm2; N/mm2;故 ;可得结论:齿根弯曲强度足够。4) 齿轮其它尺寸计算分度圆直径 ; =39,=82.5; 齿项高 ; =1.5;齿根高 ; =1.875;齿全高 ; =4.875;齿顶圆直径 ; =42 , =85.5;齿根圆直径 ; =36, =79.5;基圆直径 ; =36.65,=77.52;齿距 ; =4.71;齿厚 ; =2.355;齿槽宽 ; =2.355;基圆齿距 ; =4.426;法向齿距 ; =4.426;顶隙 ; =0.375;分度圆压力角 7。1.3.4 轴的设计及强度校核1) 轴的材料的选择轴的材料种类很多,要根据强度、刚度核耐磨性等要求,选择材料种类及热处理方式,轴的常用材料是碳素钢和合金钢。碳素钢价格较低,对应力集中敏感性小,通常使用中碳钢,最常用的是45号钢,不太重要或受力小的轴可以使用Q235等钢材。合金钢比碳素钢具有更高的机械强度和优良的热处理性能,但对应力集中比较敏感,对于受力较大又要减小轴的尺寸和重量,或者需要提高轴颈的耐磨性,或者在高温、腐蚀等条件下工作的轴,可以采用合金钢。在低于200的工作温度下,合金钢和碳素钢的弹性模量相差不大,因此,使用合金钢代替碳素钢并不能提高轴的刚度。球墨铸铁和高强度铸铁适合于制造形状复杂的轴(如曲轴、凸轮轴等),它具有良好的吸振性和耐磨性,对应力集中不敏感,但是铸造质量不易控制。小直径的轴可以使用轧制圆钢,大直径或直径变化较大的阶梯轴需要使用锻件,形状复杂的轴通常采用铸造方式制造。根据轴的常用材料及主要机械性能,选择45正火为轴的材料。2) 轴的设计及计算对于仅传递扭矩或主要装的扭矩的传动轴,应按扭转强度计算 。对于既受弯矩又受扭矩的转轴,可以通过降低许用剪应力的方法考虑弯矩的影响,用扭转强度估算转轴的最小直径,然后进行轴的结构设计。设计计算公式为 (1-10)式中 轴的直径,mm; 考虑了弯矩影响的设计系数; 轴传递的功率,kW; 轴的转速,r/min。本节设计机床的传动结构,下面对齿轮传动系统中的高速轴进行强度校核。 a 求输出轴上的转矩 Nmmb 求作用在齿轮上的力输出轴上的小齿轮的分度圆直径为 mm圆周力、径向力、和轴向力的大小如下,方向如图1-1所示。图1-1 轴的受力分析图Fig.1-1 Axis stress analysis chart由此可得: N N N式中 压力角;螺旋角,因是直齿圆柱齿轮,因此0。c 确定轴的最小直径选取轴的材料为45钢,正火处理。按式1-10初估轴的最小直径,查表取A115,可得: mm图1-2 轴的结构图Fig.1-2 Structure drawing of axis 由于主轴内部为中空,所以轴段(见图1-2)用于安装联轴器,其直径应该与联轴器的孔径相配合,因此要先选用联轴器。联轴器的计算转矩,根据工作情况选取1.5,则1.510120.615180.9。根据工作要求选用十字轴式万向联轴器,型号为WSD2,许用转矩T22400。与输出轴联接的半联轴器孔径34mm,因此取轴段的直径34mm。联轴器轮毂总宽度L74mm(J1形轴孔),与轴配合的毂孔长度L62mm。d 轴的结构设计1) 拟定轴上零件的装配方案装配方案见钻床的装配总图。2) 按轴向定位要求确定各轴段直径和长度具体结构见头架主轴图, 3)轴上零件的周向定位半联轴器与轴的周向定位采用A型普通平键联接,按d1=34mm,从手册中查得平键截面尺寸bh=66,根据轮毂宽度,由键长系列中选取键长L=38mm,半联轴器与轴的配合为H7/k6。齿轮与轴的周向定位采用A型普通平键联接,平键的尺寸为bhL=8838.为了保证齿轮与轴具有良好的对中性,取齿轮与轴的配合为H7/r6。滚动轴承与轴的周向定位采用过渡配合保证的,因此轴段直径尺寸公差取为m6。4)确定轴上圆角和倒角尺寸各轴肩处的圆角半径见图2-1,轴端倒角取145。5) 轴的强度校核a 求轴的载荷在进行轴校核时按轴是实心进行校核,因此轴的尺寸相应减少首先根据轴的结构图作出轴的计算简图(见图1-3)。在确定轴承的支撑点位置时,从手册中查取a值。对于61803型深沟球轴承,因此轴的支承跨距L=65+65=130mm。根据轴的计算简图作为轴的弯矩图、扭矩图和当量弯矩图。从轴的结构图和当量弯矩图中可以看出,C截面的当量弯矩最大,是轴的危险截面。C截面处的、及的数值如下。支反力 水平面 =209 ,=209 N 垂直面 =197 , =-76 N弯矩和 水平面 =5538.5 Nmm 垂直面 =3206.5 Nmm图1-3 轴的计算简图Fig.1-3 Computation diagram of axis 合成弯矩=6399.7 Nmm扭矩 =10120.6 当量弯矩=10119.9 Nmmb 校核轴的强度轴的材料为45钢,调质处理。由表查得=650,则=0.090.1,即5865,取=60,轴的计算应力为=17.368820234-0.5-1-2 =5,因此得:=2, =0.55) 补偿距离 (mm) (2-2)式中 夹具圆柱销与其相配合的工件定位孔间的最小间隙(mm)圆柱销的尺寸为,根据GB180179知该即尺寸为5-0.006 -0.0017。由此可得 (mm)则 (mm)6) 菱形销圆弧部分与其相配合的工件定位孔间的最小间隙 (mm)式中 与菱形销相配合的工件定位孔的最小直径(mm)7) 菱形销最大直径 (mm)公差选取h58) 两定位销所产生的最大角度定位误差式中 夹具圆柱销与其配合的工件定位孔间的最大间隙;夹具菱形削与其配合的工件定位孔间的最大间隙应保证;则 由于待加工孔未对其形位公差,因此允许些许偏差。2.3 泵体盖在夹具中的夹紧工件在夹具中的装夹是由定位和夹紧这两个过程紧密联系在一起的。仅仅定位好,在大多数场合下,还无法进行加工。只有进而在夹具上设置相应的夹紧装置对工件实行夹紧,才能完成工件在夹具中装夹的全部任务。夹紧装置的基本任务就是保持工件在定位中所获得的既定位置,以便在切削力、重力、惯性力等外力作用下,不发生移动和振动,确保加工质量和生产安全。有时工件的定位是在夹紧过程中实现的,正确的夹紧还能纠正工件定位的不正确位置。2.3.1 夹紧装置的组成一般夹紧装置由下面两个基本部分组成。1) 动力源 即产生原始作用力的部分。如果用人的体力对工件进行夹紧,称为手动夹紧;如果用气动、液压、气液联合、电动以及机床的运动等动力装置来代替人力进行夹紧,则称为机动夹紧。2) 夹紧机构即接受和传递原始作用力,使之变为夹紧力,并执行夹紧任务的部分。它包括中间递力机构和夹紧元件。中间递力机构把来自人力或动力装置的力传递给夹紧元件,再由夹紧元件直接与工件接触,最终完成夹紧任务。根据动力源的不同和工件夹紧的实际需要,一般中间递力机构在传递夹紧力的过程中,可以起到以下作用:a 改变作用力的方向;b 改变作用力的大小;c 具有一定的自锁性能,以保证夹紧可靠,在手动夹紧时尤为重要。本次设计采用手动夹紧方式。2.3.2 夹紧力的确定1) 夹紧力的方向夹紧力应垂直于主要定位基准面11。为使夹紧力有助于定位,则工件应紧靠支撑点,并保证各个定位基准与定位元件接触可靠。一般地讲,工件的主要定位基准面其面积较大、精度较高,限制的不定度多,夹紧力垂直作用于此面上,有利于保证工件的加工质量。夹紧力的方向应有利于减小夹紧力。图2-4所示为工件安装时的重力、切削力和夹紧力之间的相互关系。其中图(a)最好,图(d)最差。图2-4 夹紧力与切削力、重力的关系Fig.2-4 Clamps the strength and the cutting force、the gravity relations图(a) 图(b) 图(c) 图(d) 图(e) 下面分析三力互相垂直的情况下,切削力与夹紧力间的比例关系。图2-5为在卧式铣床上铣一用台钳夹紧的工件。图2-5 铣削时Fr、W、G间的关系Fig.2-5 The relations of Fr、W、G When milling当重量G很小而可以忽略不计时,只考虑夹紧力W与切削力的平衡,按静力平衡条件=W+W (2-3) (2-4)式中 工件的定位基准与夹具定位元件工作表面间的摩擦系数,0.150.25;工件的夹压表面与夹紧元件间的摩擦系数,0.150.25;因此 (2-5) 可见在依靠摩擦力克服切削力的情况下,所需要的夹紧力是很大的。在夹紧力工件时各种不同接触面之间的摩擦系数可见表。表3-2 各种不同接触表面之间的摩擦系数Tab.3-2 Between each kind of different faying surface friction coefficient 接触表面的形式摩擦系数接触表面均为加工过的光滑表面0.150.25工件表面为毛坯,夹具的支承面为球面0.20.3夹具定位或夹紧元件的淬硬表面在沿主切削力方向有齿纹0.3夹具定位或夹紧元件的淬硬表面在垂直于主切削力的方向有齿纹0.4夹具定位或夹紧元件的淬硬表面有相互垂直齿纹0.40.5夹具定位或夹紧元件的淬硬表面有网状齿纹0.70.8为了减小夹紧力,可以在正对切削力F的作用方向,设置一支承元件(图2-6中之T)。这种支承不用作定位,而是用来防止工件在加工中移动。图2-6 承受切削力支承Tab.2-6 Bear cutting force supports如图2-5所示,当圆柱铣刀切入全深时,作用于工件上的切削分力、的合力有使工件平移抬起的趋势。为此可用图2-6所示之压块,使夹紧力一力两用。在钻床上对工件钻孔时,为了减小夹紧力,应力求使主要定位基准面处于水平位置,使夹紧力、重力和切削力同向,都垂直作用在主要定位基准面上。见图2-7(a)所示。反之,当夹紧力与切削力及工件重力方向相反时,所需的夹紧力很大,W=F+G。例如在壳体凸缘上钻孔时,由于壳体较高,工件只能倒装。这种安装方式在图2-7(b)中的F和G均有使夹紧机构脱开的趋势,因此需要施加较大的夹紧力W。图2-7 钻削时W、F、G间的关系Fig.2-7 The relations of W, F, G when Drills truncates 2) 夹紧力的作用点夹紧力的作用点是指夹紧元件与工件相接触的一小块面积。选择作用点的问题是在夹紧力方向已定的情况下才提出来的。选择夹紧力作用点位置和数目时,应考虑工件定位可靠,防止夹紧变形,确保工序的加工精度。a 夹紧力的作用点应能保持工件定位稳定,而不致引起工件发生位移和偏转。当夹紧力虽然朝向主要定位基面,但作用点却在支承范围以外时,夹紧力与支反力构成力矩,夹紧时工件将发生偏转,使定位基面与支承元件脱离,以至破坏原有定位。应使夹紧力作用在稳定区域内。b 夹紧力的作用点,应使被夹紧工件的夹紧变形尽可能小。对于箱体、壳体、杆叉类工件,要特别注意选择力的作用点问题。在使用夹具时,为尽量减少工件的夹紧变形,可采用增大工件受力面积的措施。采用具有较大弧面的夹爪来防止薄壁套筒变形;可在压板下增加垫圈,使夹紧力均匀地作用在薄壁夹紧力的大小必须适当。当夹紧力过小,工件可能在加工过程中移动而破坏定位,不仅影响质量,还能造成事故;夹紧力过大,不但会使工件和夹具产生变形,对加工质量不利,而且造成人力、物力的浪费。计算夹紧力,通常将夹具和工件看成一个刚性系统以简化计算。然后根据工件受切削力、夹紧力(大工件还应考虑重力,高速运动的工件还应考虑惯性力等)后处于静力平衡条件,计算出理论夹紧力,再乘以安全系数,作为实际所需的夹紧力,即 (2-6) 式中 实际所需要的夹紧力 (N); 按力平衡条件计算之夹紧力 (N); 安全系数,根据生产经验,一般取1.53。用于粗加工时,取2.53;用于精加工时,取1.52。夹紧工件所需夹紧力的大小,除与切削力的大小有关外,还与切削力对定位支撑的作用方向有关。2.3.3 夹紧机构的选择及设计从前面提到的夹紧装置组成中可以看出,不论采用何种力源(手动或机动)形式,一切外加的作用力要转化为夹紧力均需通过夹紧机构。因此,夹紧机构是夹紧装置中的一个很重要的组成部分。夹紧机构可分为斜楔夹紧机构、螺旋夹紧机构、偏心夹紧机构、定心对中夹紧机构等。斜楔夹紧机构中最基本的形式之一,螺旋夹紧机构 、偏心夹紧机构及定心对中夹紧机构等都是斜楔夹紧机构的变型。斜楔夹紧机构主要是利用其斜楔面移动时所产生的压力来夹紧工件的,亦即一般所谓的楔紧作用。斜楔的斜度一般为1:10,其斜度的大小主要是根据满足斜楔的自锁条件来确定。一般对夹具的夹紧机构,都要求具有自锁性能。所谓自锁,也就是当外加的作用力Q一旦消失或撤除后,夹紧机构在纯摩擦力的作用下,仍应保持其处于夹紧状态而不松开。螺旋夹紧机构中所用的螺旋,实际上相当于把斜楔绕在圆柱体上因它的夹紧作用原理与斜楔时一样的。不过这里是通过转动螺旋,使绕在圆柱体上的斜楔高度发生变化来夹紧工件的。本次工件夹紧便采用螺旋夹紧机构1) 夹紧形式所需夹紧力的计算图2-8 工件的受力分析Fig.2-8 Work piece stress analysis (2-7)式中 夹紧元件与工件间的摩擦因数 工件与夹具支撑面间的摩擦因数 根据式(2-1)可得: N再由表(2-2)及式(2-5)可得: N2) 螺旋夹紧机构所需作用力的计算图2-9 夹紧力作用简图Fig.2-9 Clamps the action of force diagram根据图3-9可计算所需作用力(Nm) (2-8)式中 应在螺旋夹紧机构上的夹紧转矩 (Nm);单个螺旋夹紧产生的夹紧力 (N);螺杆端部与工件间的当量摩擦半径(mm),其值视螺杆端部的结构形式而定;作用力臂;螺杆端部与工件间摩擦角();螺纹升角,();螺纹中径之半(mm);螺旋副的当量摩擦角(),式中为螺旋副的摩擦角(),为螺纹牙型半角()。为计算方便,令,则当采用公制螺纹夹紧机构时,各种不同夹紧情况的K值可在K的数值表中查询。2.4 导向元件的设计导向元件主要使用来确定刀具与工件的相对位置,加工时起刀正确引导刀具的作用。另外,它还可作定位元件使用。这类元件包括各种钻模板、钻套、铰套和导向支承等。2.4.1 钻模板的类型与选择钻模板是组装钻床夹具不可缺少的重要元件,钻床夹具在组合夹具中所占数量最多,因此钻模板的结构形式有22类,尺寸规格有92种之多。在组装钻床夹具时,要根据孔的直径和位置来选择相应孔径和外形尺寸的钻模板。钻模板孔径大小要与标准的钻套外径一致,因此钻模板孔径大小与被加工孔径大小有关。选用时可参见表2-3。表2-3 钻模板孔径选择表Tab.2-3 Drills the template aperture choice table被加工孔直径钻模板孔径34.53881414202028283838488121826354558按钻模板底面分,有带定位槽和不带定位槽的两种。前者可利用定位键直接在支承元件导向,以调整其适宜位置,而后者则需与专用的导向支承元件相配合使用。大多数钻模板的钻套定位孔偏于一端,组装成悬臂式钻模。这种钻模多用于较小孔径的加工。对于定位孔在中间的叫中孔钻模板,它适用于钻削大孔用,或用支撑元件组装成桥式钻模夹具以增加其刚性。立式钻模板适用于加工孔间距小的工件,由于钻模厚度加大,使其刚度增强,可使钻模板增大其悬伸长度,或使相邻钻模板之间相互靠近。2.4.2 钻套的选择与设计夹具在机床上安装完毕,在进行加工之前,尚需进行夹具的对刀,使刀具相对夹具定位元件处于正确位置12。在钻床夹具中,通常用钻套实现刀具的对准,如图3-9所示,加工中只要钻头对准钻套,所钻孔的位置就能达到工序要求。当然,钻套和镗套还有增强刀具刚度的作用。图2-10钻套对刀Fig.2-10 Drills the set to the knife1-定位元件;2-工件;3-钻模板;4-固定钻套;5-快换钻套1) 钻套的四种形式a 固定钻套图3-11(a)为固定钻套的两种结构,A型为无肩的,B型为带肩的。带肩的主要用于钻模板较薄时,用以保持钻套必要的导引长度。钻套外圆以或配合直接压入夹具体或钻模板孔中。这种钻套的缺点是磨损后不易更换,因此主要用于中小批生产用的钻床夹具上或用来加工孔距小和孔距精度要求较高的孔。为防止切屑进入钻套内,钻套的上下端应以突出钻模板为宜,一般不能低于钻模板。b可换钻套可换钻套的实际功用仍和固定钻套一样,可供钻、扩、铰孔工序使用,在批量较大时,磨损后可迅速更换。可换钻套的结构如图3-11(b)所示,它的凸缘铣有台肩,防转螺钉的头部与此台肩有一定间隙以防止可换钻套转动。拧去螺钉便可取出可换钻套。为了避免钻模板的磨损,钻套不直接压配在夹具体或钻模板上,而是以或的配合装进衬套的内孔中,并用防转螺钉防止在加工过程中刀具、切屑与钻套内孔的摩擦力使钻套产生转动,或推倒时随刀具抬起。衬套外圆与夹具体或钻模板的配合采用或。c 快换钻套快换钻套是供一个孔须经多个加工工步(如钻、扩、铰、锪孔和攻丝等)所用的。由于在加工过程中,需依次更换、取出钻套,以适应不同加工刀具的需要,所以采用快换钻套。图3-11(c)是标准快换钻套结构。它除在其凸缘铣有台肩以供防转螺钉压住外,同时还铣出一削边平面。当此削边平面转至钻套螺钉位置时,便可向上快速取出钻套。为防止直接磨损钻模板或夹具体,也必须配有衬套。图2-11 各类钻套Fig.2-11 Each kind drills the wrap1-可换钻套;2-衬套;3-防转螺钉d 特殊钻套特殊钻套是根据具体加工情况自行设计的,以补充标准钻套性能的不足,在本次设计中,根据加工情况选择长型快换钻套。2) 钻套导引孔尺寸和公差的确定根据待加工孔的尺寸d4.5mm,选择长型快换钻套的尺寸。其结构见图3-12,具体尺寸参数见表3-3。长型快换钻套技术条件:a 材料:d26mmT10A;d26mm 20; b 热处理: T10A HRC5864;20渗碳深度0.81.2mm;HRC58645。表2-3 长型快换钻套尺寸Tab.2-3 Long trades quickly drills a set of sizedDD1(滚花前)D2Hh基本尺寸极限偏差F7基本尺寸极限偏差m6极限偏差k603+0.016+0.0068+0.015+0.006+0.010+0.0011512104083834+0.022+0.010101246181515551218续表2-3drmab配钻套螺钉基本尺寸031011.514.24.20.52500.008M534144614135.55.518图2-12 长快换钻套结构Fig.2-12 Long trades quickly drills a set of structure3) 钻套高度和钻套与工件距离a 钻套高度钻套高度由孔距精度、工件材料、孔加工深度、刀具耐用度、工件表面形状等因素决定。一般材料强度高,钻头刚度低(钻头悬伸长度直径与直径之比大于15)和在斜面上钻孔时,采用长钻套。钻一般的螺钉孔、销子孔,工件孔距精度在0.25mm或是自由尺寸公差时,钻套的高度取,钻套内径采用基轴制F8的公差。加工IT6、IT7级精度,孔径在12mm以上的孔或加工加工工件孔距精度要求在0.100.15mm时,钻套的高度取。钻套内径采用基轴制G7的公差。加工IT7、IT8级精度的孔和孔距精度要求在0.060.10时,钻套的高度取。参见表2-4可知具体选择方法。表2-4 钻套高度和钻套端部与工件表面的距离Tab.2-4 Drills a set of altitude and drills a set of nose and the work piece surface distance简图加工条件钻套高度加工材料钻套与工件间的距离一般孔、销孔,孔距公差为铸铁H7以上的孔,孔距公差为0.10.15钢青铜铝合金H8以下的孔,孔距公差为0.060.10b 钻套与工件表面的距离钻套与工件间留有一定的距离h,如表2-4的简图。如果h太大,会增大钻头的倾斜量,使钻套不能很好的导向。h过小,切屑排出困难(特别使钢件),不仅会增大工件加工表面的粗糙度,有时还可能将钻头折断。h值可按表2-4选取材料越硬,则式中的系数应取小值,钻头直径越小,也即钻头刚性越差,式中的系数取最大值,以免切屑堵塞而使钻头折断。但是下面几种特殊情况需另考虑:a 在斜面上钻孔(或钻斜孔)时,钻头最易引偏,为保证起钻良好,h应尽可能小一些()。b 孔的位置精度要求高时,可取h=0,以保证钻套有较好的导引作用,而让切屑从钻头的螺旋槽中排出。这样,排屑条件反比只留很小h值的要好,但此时钻套磨损严重。c 钻深孔(孔的长径比)时,要求排屑畅快,可取h1.5d.此外,各种钻套内孔合外圆的同轴度不应大于0.005mm。因此钻套与工件表面的距离h取h1.5d。4) 钻床夹具导套位置尺寸的标注图2-13(b)为钻床夹具导套位置尺寸的标注示例。导套轴心线离定位元件定位面的距离尺寸,按图2-13(a)工件工序尺寸的平均值确定图2-13 钻套位置尺寸的标注Fig.2-13 Drills the set of position size labelling对刀元件位置尺寸公差一般取相应工序尺寸公差的。2.5 夹具体的设计夹具体一般是夹具上最大和最复杂的基础元件。在夹具体上,要安放组成该夹具所需要的各种元件、机构、装置,并且还要考虑便于装卸工件以及在机床上的固定。因此夹具体的形状和尺寸应满足一定要求,它主要取决于工件的外廓尺寸和各类元件与装置的布置情况以及加工性质等。所以在专用夹具中,夹具体的形状和尺寸很多是非标准的。夹具的制造属单件生产性质,为缩短设计和制造周期,减少设计和制造费用,所以夹具体设计一般不作复杂计算。通常都是参照类似的夹具结构,按经验类比法估计确定。实际上在绘制夹具总图时,根据工件、定位元件、夹紧装置、对刀导引元件以及其他辅助机构和装置在总体上的配置,夹具体的外形尺寸便已大体确定。表2-5 夹具体相关标准Tab.2-5 Jig body related standard夹具体部位经验数据铸造结构焊接结构夹具体壁厚h825mm610mm加强筋厚度加强筋高度不加工的毛面与加工表面之间的间隙(0.70.9)h不大于5h夹具体时毛面,工件也是时,取815mm毛面,工件光面,取410mm根据经济实用的原则,本次设计了如图2-14夹具体,此夹具体本着满足所需的强度与刚度的原则下尽量节省资源2.6 夹具在机床上的定位1) 夹具在机床上定位的目的为了保证工件的尺寸精度和位置精度,工艺系统各个环节之间必须具有正确的几何关系13。一批工件通过其定位基准面和夹具定位表面的接触或配合,占有一致的、确定的位置,这是满足上述要求的一个方面。夹具的定位表面相对于机床工作台和导轨或主轴轴线具有正确的位置关系,是满足上述要求另一个极为重要的方面。只有满足这两方面的要求,才能使夹具定位表面以及工件加工表面相对刀具及切削成型运动处于理想位置。夹具在机床上的定位,其本质是夹具定位元件对刀具切削成型运动的定位。为此,就要解决好夹具与机床连接与配合问题以及正确规定定位元件定位面对夹具安装面的位置要求。2) 夹具在机床上的定位方式夹具通过连接元件实现其在机床上的定位,根据机床的结构与加工特点,夹具在机床上的连接定位通常有两种方式:夹具连接定位在机床的工作台面上(如铣、刨、镗、钻床及平面磨床等)及夹具连接定位在机床的主轴上(如车床,内、外圆磨床等)。夹具在工作台面上的连接定位夹具在工作台面上是用夹具安装面及定向键定位的。为了保证夹具安装面与工作台面有良好的接触,夹具安装面的结构形式及加工精度都应有一定的要求。 除夹具安装面之外,一般还通过两个定向键或定位销与工作台上的T型槽相配合,以限制夹具在定位时所应限制的不定度,并承受部分切削力矩,增强夹具在工作过程中的稳定性。图2-14(a)是定向键的标准结构,图2-14(b)为定向键相配合零件的尺寸。图2-1标准定向键结构Fig.2-14 Standard directional band structure在小型夹具中,为了制造简便,可用圆柱定位销代替定向键。图2-15为圆柱销直接装配在夹具体的圆孔中(过盈配合)。图2-15(b)、(c)为阶梯形圆柱销及其连接形式。其螺纹孔是供取出定位销用的。图2-1 圆柱定位销Fig.2-15 Column positioning pin为了提高定向精度,定向键与T型槽应有良好的配合(一般采用,) ,必要时定向键宽度可按机床工作台T型槽配作。两定向键之间的距离在夹具底座的允许范围内尽可能远些。另外在夹具安装时应对T型槽精度进行检测,选择精度高的使用(一般工作台中间处T型槽精度较高),或使定向键靠向T型槽的一侧,以减少间隙造成的误差。定向键的材料常用45钢,淬火HRC4045。图3-16(a)所示为圆柱定向键的结构。上部圆柱体与夹具体的圆孔相配合,下部圆柱体切出与T型槽宽度b相等的两平面。这可改善图 结构中圆柱部分与T型槽配合时易磨损的特点。图2-1 圆柱定向键Fig.2-16 Column direction detection key图3-16(b)、(c)所示为圆柱定向键与夹具体的固定方式。当用扳手1旋紧螺钉2时,借助摩擦力,月牙块3发生偏转外移,使定向键4卡紧在夹具体5的圆孔中。放松螺钉2,便可取出定向键。通常在这类夹具的纵向两端底边上,设计出带U型槽的耳座,供紧固夹具体的螺栓穿过。图3-17为其具体结构形式。图2-1 U型槽耳座结构形式Tab.2-17 U die ear place structural style3) 夹具在机床上的定位误差夹具安装在机床上时,由于夹具定位元件对夹具体安装几面存在位置误差,夹具安装面本身有制造误差,家具安装面与机床装卡面有连接误差,这就使夹具定位元件相对机床装卡面 存在位置误差。为提高工件在夹具中加工时的加工精度,必须研究各类夹具定位误差的计算方法及减少这些误差的措施。为减小夹具在机床上的定位误差,设计夹具时,定位元件定位面对夹具在机床上的安装面的位置要求,应在夹具装配图上标出,作为夹具验收标准之一。2.7 本章小结 本章根据泵体盖的结构特点和对泵体盖在机床上的位置要求分析,选择了可行的定位方案。同时根据加工6-7孔时泵体盖所处的位置,并通过计算夹紧力来选定了夹紧机构。在钻孔时,用于对刀导引的装置为钻套。根据实际加工情况的需要,决定采用长型快换钻套。最后把夹具体的结构确定下来,并选择夹具在机床上的定位方式。3 技术经济性分析对本次的技术经济性分析,应从以下几方面进行考虑:1) 从影响成本的各个因素综合考虑 :考虑加工6-7孔,但采用孔加工机床来加工成本太高,所以一般情况下,生产泵的企业,会选择普通的立式钻床、台式钻床或摇臂钻床来加工泵体盖的加工6-7孔。并不能满足孔加工的条件。另外,普通的钻床由于考虑到一机多用,为满足多种加工要求,采用了多级变速的传动结构。而对于采用流水线式的加工方式来加工的情况来说 ,采用普通机床就是进行了不必要的投资,同时也闲置了普通机床一机多用的功能。由此来看,设计加工加工6-7孔的专机,不仅降低了成本,还能够满足加工的需要。2) 从设计、生产周期的长短考虑:由于现今机床的生产已成规模,并且机械传动和夹具设计方法也已成熟。设计新型的机床,需要考虑可加工同类或相似的工件来设计,这样就需要根据长时间经验的积累和创新能力来完成,需要的设计周期也长。而本次设计的专用机床只需满足加工加工6-7孔的需要即可,因此设计周期就大大的缩短了。对于加工加工6-7孔,采用专用机床和夹具更能节省时间,提高生产效率。由此可见,设计泵体盖加工6-7孔加工专机和夹具的可行性极大,对于降低资金的投入、提高生产效率有很大的帮助。4 结论本次设计的目的是设计出能够加工泵体盖加工6-7孔的钻孔专机。在孔加工时,一般都采用多级变速的,适用于多种孔加工的钻床或镗床。若用于生产品种单一的、批量生产的产品时有些浪费。泵体盖孔钻削专机及夹具设计是为分工序、批量生产该泵时设计的专机及专用夹具。总结本文所做的工作,有以下几点结论:1) 本次设计中,机床采用一级变速,使主轴直接达到钻削速度。2) 选用深孔加工刀具加工,提高加工质量。3) 使用传送带输送工件,使加工时减少搬运工件的时间,并降低工人的劳动强度。4) 夹具采用一面两孔定位,螺旋及铰链综合夹紧机构手动夹紧。由于钻削力较小,不需要太大的夹紧力就能实现夹紧,因此采用手动夹紧也不会加大工人的劳动强度。综上所述,本次设计的设计周期短,相对于一般钻床价格低,从而大大减少了在机床方面投入的资金。由于采用输送带传送工件,降低了工人的劳动强度,节省了加工时间,提高了生产效率。由此,齿轮泵生产的成本也降低了。生产加工便捷化是一个需要不断的探索和改进课题,因此还有许多方面可以改进。本设计所存在的不足和需要进一步深入研究和改进的方面主要有以下几点:1) 定位夹紧自动化。在机床上采用手动夹紧方式来装夹工件,是最直接也最传统的方式,同时也是最耗费体力的。为降低工人的劳动强度,提高工人工作的积极性,可考虑在夹紧工件采用气动、液动或其他自动夹紧方式。2) 生产加工过程的自动化。对于生产效率要求高的场合,可考虑设计自动控制系统来控制加工过程,使泵体加工的各个工序能够在一个机床上加工完成。这样就除去了工件在不同加工工序间传递的时间,提高生产效率。同时也降低了工件在不同加工工序,在不同夹具上装夹而造成的加工误差,降低工件的生产中的废品率,从而降低生产成本。致谢本次毕业设计,是在我尊敬的张老师的悉心指导下完成的。老师对于治学的严谨态度和对任务的精益求精着实让我佩服。在毕业设计期间,老师在工作之余抽空为我们进行毕业设计的指导,对于我们遇到的问题耐心回答,身体力行,在完成这篇毕业设计的过程中起到了举足轻重的地步。在此,我要先对张老师表示最诚挚的感谢!谢谢老师对于我的指导!其次,我要感谢我们学校的各位老师,在毕业设计中,对于我遇到的一些流程上的问题,都能清晰地回答,为我减少了很多麻烦。然后,我要感谢此次毕业设计。通过这次毕业设计,收获颇丰,不仅提高了自己的动手能力、设计能力和编程能力,还提高了自己的阅读和写作能力,这对于以后的工作生活,都能起到很重要的作用。最后,我要感谢一下自己。在这次紧张的毕业设计过程中,我能够较好的完成自己指定的目标和计划,认真查阅资料,自行设计,完成了此次毕业设计。于此,感谢所有在设计过程中,帮助过我的老师,同学和朋友!参考文献1 刘晋春,赵家齐.特种加工M.第2版.北京:机械工业出版社,1994.2 许坚,张崇德.第1版.机床夹具设计M.长春:东北大学出版社.1998年1月.3 杨叔子.机械加工工艺师手册M.北京机械工业出版社.2001.8.第1版.4 陈耀日.金属切削原理M.第2版.北京:机械工业出版社,2002.1.5 陈宏鈞.实用加工工艺手册M.北京机械工业出版社,1997. 6 毛谦德,李振清.袖珍机械设计师手册M.第2版.北京:机械工业出版社,2000.12.7 唐大放.机械设计工程学M.第1版.徐州:中国矿业大学出版社,2001.9.8 丁然,马洪波.钻削类机床主轴轴承部件的选择J.轴承,2002,9:911.9 王启平.机床夹具设计M.哈尔滨工业大学出版社.1996.2第2版印刷.10 浦林祥.金属切削机床夹具设计手册M.第2版.北京:机械工业出版社,1995.11 张昆明.孔系组合夹具夹紧方案自动规划方法的研究D.河海大学机械电子工程系.2005.12 尹成龙.机床夹具对刀尺寸及对刀误差的计算和分析J.机械与液压.1999.5:74.13 Trappey Ary J.C,Fixture configuration Using projective GeometryJ,Journal of Manufacturing systems,Vol.12,No.6, 486-495.附录 1先进制造技术的新发展摘要:本文介绍了当今制造技术面临的问题,论述了先进制造的前沿科学,并展望了先进制造技术的发展前景。 关键词:问题;先进制造技术;前沿科学;应用前景 制造业是现代国民经济和综合国力的重要支柱,其生产总值一般占一个国家国内生产总值的20%55%。在一个国家的企业生产力构成中,制造技术的作用一般占60%左右。专家认为,世界上各个国家经济的竞争,主要是制造技术的竞争。其竞争能力最终体现在所生产的产品的市场占有率上。随着经济技术的高速发展以及顾客需求和市场环境的不断变化,这种竞争日趋激烈,因而各国政府都非常重视对先进制造技术的研究。1.当前制造科学要解决的问题 当前制造科学要解决的问题主要集中在以下几方面:(1)制造系统是一个复杂的大系统,为满足制造系统敏捷性、快速响应和快速重组的能力,必须借鉴信息科学、生命科学和社会科学等多学科的研究成果,探索制造系统新的体系结构、制造模式和制造系统有效的运行机制。制造系统优化的组织结构和良好的运行状况是制造系统建模、仿真和优化的主要目标。制造系统新的体系结构不仅对制造企业的敏捷性和对需求的响应能力及可重组能力有重要意义,而且对制造企业底层生产设备的柔性和可动态重组能力提出了更高的要求。生物制造观越来越多地被引入制造系统,以满足制造系统新的要求。(2)为支持快速敏捷制造,几何知识的共享已成为制约现代制造技术中产品开发和制造的关键问题。例如在计算机辅助设计与制造(CADCAM)集成、坐标测量(CMM)和机器人学等方面,在三维现实空间(3-RealSpace)中,都存在大量的几何算法设计和分析等问题,特别是其中的几何表示、几何计算和几何推理问题;在测量和机器人路径规划及零件的寻位(如Localization)等方面,存在C-空间(配置空间ConfigurationSpace)的几何计算和几何推理问题;在物体操作(夹持、抓取和装配等)描述和机器人多指抓取规划、装配运动规划和操作规划方面则需要在旋量空间(ScrewSpace)进行几何推理。制造过程中物理和力学现象的几何化研究形成了制造科学中几何计算和几何推理等多方面的研究课题,其理论有待进一步突破,当前一门新学科-计算机几何正在受到日益广泛和深入的研究。(3)在现代制造过程中,信息不仅已成为主宰制造产业的决定性因素,而且还是最活跃的驱动因素。提高制造系统的信息处理能力已成为现代制造科学发展的一个重点。由于制造系统信息组织和结构的多层次性,制造信息的获取、集成与融合呈现出立体性、信息度量的多维性、以及信息组织的多层次性。在制造信息的结构模型、制造信息的一致性约束、传播处理和海量数据的制造知识库管理等方面,都还有待进一步突破。(4)各种人工智能工具和计算智能方法在制造中的广泛应用促进了制造智能的发展。一类基于生物进化算法的计算智能工具,在包括调度问题在内的组合优化求解技术领域中,受到越来越普遍的关注,有望在制造中完成组合优化问题时的求解速度和求解精度方面双双突破问题规模的制约。制造智能还表现在:智能调度、智能设计、智能加工、机器人学、智能控制、智能工艺规划、智能诊断等多方面。 这些问题是当前产品创新的关键理论问题,也是制造由一门技艺上升为一门科学的重要基础性问题。这些问题的重点突破,可以形成产品创新的基础研究体系。2.现代机械工程的前沿科学 不同科学之间的交叉融合将产生新的科学聚集,经济的发展和社会的进步对科学技术产生了新的要求和期望,从而形成前沿科学。前沿科学也就是已解决的和未解决的科学问题之间的界域。前沿科学具有明显的时域、领域和动态特性。工程前沿科学区别于一般基础科学的重要特征是它涵盖了工程实际中出现的关键科学技术问题。超声电机、超高速切削、绿色设计与制造等领域,国内外已经做了大量的研究工作,但创新的关键是机械科学问题还不明朗。大型复杂机械系统的性能优化设计和产品创新设计、智能结构和系统、智能机器人及其动力学、纳米摩擦学、制造过程的三维数值模拟和物理模拟、超精度和微细加工关键工艺基础、大型和超大型精密仪器装备的设计和制造基础、虚拟制造和虚拟仪器、纳米测量及仪器、并联轴机床、微型机电系统等领域国内外虽然已做了不少研究,但仍有许多关键科学技术问题有待解决。 信息科学、纳米科学、材料科学、生命科学、管理科学和制造科学将是改变21世纪的主流科学,由此产生的高新技术及其产业将改变世界的面貌。因此,与以上领域相交叉发展的制造系统和制造信息学、纳米机械和纳米制造科学、仿生机械和仿生制造学、制造管理科学和可重构制造系统等会是21世纪机械工程科学的重要前沿科学。2.1制造科学与信息科学的交叉-制造信息科学 机电产品是信息在原材料上的物化。许多现代产品的价值增值主要体现在信息上。因此制造过程中信息的获取和应用十分重要。信息化是制造科学技术走向全球化和现代化的重要标志。人们一方面对制造技术开始探索产品设计和制造过程中的信息本质,另一方面对制造技术本身加以改造,以使得其适应新的信息化制造环境。随着对制造过程和制造系统认识的加深,研究者们正试图以全新的概念和方式对其加以描述和表达,以进一步达到实现控制和优化的目的。 与制造有关的信息主要有产品信息、工艺信息和管理信息,这一领域有如下主要研究方向和内容:(1)制造信息的获取、处理、存储、传递和应用,大量制造信息向知识和决策转化。(2)非符号信息的表达、制造信息的保真传递、制造信息的管理、非完整制造信息状态下的生产决策、虚拟管理制造、基于网络环境下的设计和制造、制造过程和制造系统中的控制科学问题。 这些内容是制造科学和信息科学基础融合的产物,构成了制造科学中的新分支-制造信息学。2.2微机械及其制造技术研究 微型电子机械系统(MEMS),是指集微型传感器、微型执行器以及信号处理和控制电路、接口电路、通信和电源于一体的完整微型机电系统。MEMS技术的目标是通过系统的微型化、集成化来探索具有新原理、新功能的元件和系统。MEMS的发展将极大地促进各类产品的袖珍化、微型化,成数量级的提高器件与系统的功能密度、信息密度与互联密度,大幅度地节能、节材。它不仅可以降低机电系统的成本,而且还可以完成许多大尺寸机电系统无法完成的任务。例如用尖端直径为5m的微型镊子可以夹起一个红细胞;制造出3mm大小能够开动的小汽车;可以在磁场中飞行的像蝴蝶大小的飞机等。MEMS技术的发展开辟了技术全新的领域和产业,具有许多传统传感器无法比拟的优点,因此在制造业、航空、航天、交通、通信、农业、生物医学、环境监控、军事、家庭以及几乎人们接触到的所有领域中都有着十分广阔的应用前景。 微机械是机械技术与电子技术在纳米尺度上相融合的产物。早在1959年就有科学家提出微型机械的设想,1962年第一个硅微型压力传感器问世。1987年美国加州大学伯克利分校研制出转子直径为60120m的硅微型静电电动机,显示出利用硅微加工工艺制作微小可动结构并与集成电路兼容制造微小系统的潜力。微机械技术有可能像20世纪的微电子技术那样,在21世纪对世界科技、经济发展和国防建设产生巨大的影响。近10年来,微机械的发展令人瞩目。其特点如下:相当数量的微型元器件(微型结构、微型传感器和微型执行器等)和微系统研究成功,体现了其现实的和潜在的应用价值;多种微型制造技术的发展,特别是半导体微细加工等技术已成为微系统的支撑技术;微型机电系统的研究需要多学科交叉的研究队伍,微型机电系统技术是在微电子工艺的基础上发展的多学科交叉的前沿研究领域,涉及电子工程、机械工程、材料工程、物理学、化学以及生物医学等多种工程技术和科学。 目前对微观条件下的机械系统的运动规律,微小构件的物理特性和载荷作用下的力学行为等尚缺乏充分的认识,还没有形成基于一定理论基础之上的微系统设计理论与方法,因此只能凭经验和试探的方法进行研究。微型机械系统研究中存在的关键科学问题有微系统的尺度效应、物理特性和生化特性等。微系统的研究正处于突破的前夜,是亟待深入研究的领域。2.3材料制备零件制造一体化和加工新技术基础 材料是人类进步的里程碑,是制造业和高技术发展的基础。每一种重要新材料的成功制备和应用,都会推进物质文明,促进国家经济实力和军事实力的增强。21世纪中,世界将由资源消耗型的工业经济向知识经济转变,要求材料和零件具有高的性能以及功能化、智能化的特性;要求材料和零件的设计实现定量化、数字化;要求材料和零件的制备快速、高效并实现二者一体化、集成化。材料和零件的数字化设计与拟实仿真优化是实现材料与零件的高效优质制备制造及二者一体化、集成化制造的关键。一方面,通过计算机完成拟实仿真优化后可以减少材料制备与零件制造过程中的实验性环节,获得最佳的工艺方案,实现材料与零件的高效优质制备制造;另一方面,根据不同材料性能的要求,如弹性模量、热膨胀系数、电磁性能等,研究材料和零件的设计形式。进而结合传统的去除材料式制造技术、增加材料式覆层技术等,研究多种材料组分的复合成形工艺技术。形成材料与零件的数字化制造理论、技术和方法,如快速成形技术采用材料逐渐增长的原理,突破了传统的去材法和变形法机械加工的许多限制,加工过程不需要工具或模具,能迅速制造出任意复杂形状又具有一定功能的三维实体模型或零件。2.4机械仿生制造 21世纪将是生命科学的世纪,机械科学和生命科学的深度融合将产生全新概念的产品(如智能仿生结构),开发出新工艺(如生长成形工艺)和开辟一系列的新产业,并为解决产品设计、制造过程和系统中一系列难题提供新的解决方法。这是一个极富创新和挑战的前沿领域。 地球上的生物在漫长的进化中所积累的优良品性为解决人类制造活动中的各种难题提供了范例和指南。从生命现象中学习组织与运行复杂系统的方法和技巧,是今后解决目前制造业所面临许多难题的一条有效出路。仿生制造指的是模仿生物器官的自组织、自愈合、自增长与自进化等功能结构和运行模式的一种制造系统与制造过程。如果说制造过程的机械化、自动化延伸了人类的体力,智能化延伸了人类的智力,那么,仿生制造则可以说延伸了人类自身的组织结构和进化过程。 仿生制造所涉及的科学问题是生物的自组织机制及其在制造系统中的应用问题。所谓自组织是指一个系统在其内在机制的驱动下,在组织结构和运行模式上不断自我完善、从而提高对于环境适应能力的过程。仿生制造的自组织机制为自下而上的产品并行设计、制造工艺规程的自动生成、生产系统的动态重组以及产品和制造系统的自动趋优提供了理论基础和实现条件。仿生制造属于制造科学和生命科学的远缘杂交,它将对21世纪的制造业产生巨大的影响。 仿生制造的研究内容目前有两个方面:2.4.1面向生命的仿生制造 研究生命现象的一般规律和模型,例如人工生命、细胞自动机、生物的信息处理技巧、生物智能、生物型的组织结构和运行模式以及生物的进化和趋优机制等;2.4.2面向制造的仿生制造 研究仿生制造系统的自组织机制与方法,例如:基于充分信息共享的仿生设计原理,基于多自律单元协同的分布式控制和基于进化机制的寻优策略;研究仿生制造的概念体系及其基础,例如:仿生空间的形式化描述及其信息映射关系,仿生系统及其演化过程的复杂度计量方法。 机械仿生与仿生制造是机械科学与生命科学、信息科学、材料科学等学科的高度融合,其研究内容包括生长成形工艺、仿生设计和制造系统、智能仿生机械和生物成形制造等。目前所做的研究工作大多属前沿探索性的工作,具有鲜明的基础研究的特点,如果抓住机遇研究下去,将可能产生革命性的突破。今后应关注的研究领域有生物加工技术、仿生制造系统、基于快速原型制造技术的组织工程学,以及与生物工程相关的关键技术基础等。3.现代制造技术的发展趋势 20世纪90年代以来,世界各国都把制造技术的研究和开发作为国家的关键技术进行优先发展,如美国的先进制造技术计划AMTP、日本的智能制造技术(IMS)国际合作计划、韩国的高级现代技术国家计划(G-7)、德国的制造2000计划和欧共体的ESPRIT和BRITE-EURAM计划。 随着电子、信息等高新技术的不断发展,市场需求个性化与多样化,未来现代制造技术发展的总趋势是向精密化、柔性化、网络化、虚拟化、智能化、绿色集成化、全球化的方向发展。 当前现代制造技术的发展趋势大致有以下九个方面:(1)信息技术、管理技术与工艺技术紧密结合,现代制造生产模式会获得不 断发展。(2)设计技术与手段更现代化。(3)成型及制造技术精密化、制造过程实现低能耗。(4)新型特种加工方法的形成。(5)开发新一代超精密、超高速制造装备。(6)加工工艺由技艺发展为工程科学。(7)实施无污染绿色制造。(8)制造业中广泛应用虚拟现实技术。(9)制造以人为本。附录 2The new advanced manufacturing technology developmentAbstract : This paper has presented the problems facing todays manufacturing technology, advanced manufacturing discussed in the forefront of science, and a vision for the future development of advanced manufacturing technology. Keyword:Advanced manufacturing technologies; Frontier science; Applications prospectsModern manufacturing is an important pillar of the national economy and overall national strength and its GDP accounted for a general national GDP 20%55%. In the composition of a countrys business productivity, manufacturing technology around 60% of the general role. Experts believe that the various countries in the world economic competition, mainly manufacturing technology competition. Their competitiveness in the production of the final product market share. With the rapid economic and technological development and customer needs and the changing market environment, this competition is becoming increasingly fierce, and that Governments attach great importance to the advanced manufacturing technology research. 1 .Current manufacturing science to solve problemsManufacturing science to solve the current problems focused on the following aspects :(1) Manufacturing systems is a complex systems, and manufacturing systems to meet both agility, rapid response and rapid reorganization of the capacity to learn from the information science, life science and social science interdisciplinary research, and explore new manufacturing system architecture, manufacturing models and manufacturing systems effective operational mechanism. Manufacturing systems optimized organizational structure and good performance is manufacturing system modelling, simulation and optimization of the main objectives. Manufacturing system architecture not only to create new enterprises both agility and responsiveness to the needs and the ability to reorganize significance, but also for the soft production equipment manufacturing enterprises bottom reorganization and dynamic capacity to set higher demands. Biological manufacturing outlook increasingly being introduced to the system to meet new demands manufacturing systems. (2) The rapid rise in support of manufacturing, geometric knowledge sharing has become a modern manufacturing constraints, product development and manufacturing technologies of the key issues. For example, in computer-aided design and manufacturing (CAD/CAM) integration, coordinates measurements (CMM) and robotics fields, in 3D real space (3-Real Space), there are a lot of geometric algorithm design and analysis, especially the geometric said, geometric calculation and geometric reasoning; In measurement and robot path planning and parts search spaces (such as Localization), the existence of space C- interspace (configuration space Configuration Space) geometric calculation and geometric reasoning; Objects in operation (rescue, paying and assembly, etc.) means paying more description and robot planning, campaign planning and assembly operations planning is needed in the types of space (Screw Space) geometric reasoning. Manufacturing process of physical and geometric mechanics phenomenon of scientific research to create a geometric calculation and geometric reasoning, and other aspects of the research topic, the theory pending further breakthrough, the new one door disciplines - computer geometric are being increasingly broad and in-depth study. (3) In the modern manufacturing process, information not only manufacturing industries have become dominated the decisive factor, but also the most active ones. Manufacturing information systems to improve throughput of modern manufacturing has become a focus of scientific development. The manufacturing information system organization and structure required to create information access, integration and integration show three-dimensional in nature, measuring the multidimensional nature of the information, and information organizations nature. Information structure models in the manufacturing, manufacturing information consistency constraint, and the dissemination of data processing and the manufacture of enormous knowledge base management, and other areas, there is a need to further breakthroughs.(4) The calculation of the wisdom of artificial intelligence tools and methods in the manufacture of a wide range of applications for manufacturing smart development. Category based on the calculation of biological evolution algorithms smart tools, including activation issues optimize GPS technology portfolio by growing concern is in the manufacture of the complete portfolio optimization problems combined speed and precision of GPS issues both in size constraints. Manufacturing wisdom manifested in the following aspects : wisdom activation, wisdom design, intelligent processing, robotics, intelligent control, intelligent process planning, smart diagnostic, and other aspects. These innovative products are the key theoretical issues, but also by creating a door for a science skills in the important basic issues. The focus in these issues, we can form the basis of product innovation research system. 2. Modern mechanical engineering at the frontiers of science Cross-integration between the different science will produce new scientific gathering, economic development and social progress of science and technology created new demands and expectations, thus creating a frontier science. Frontier science is settled and unsettled issues between the scientific community. Frontier science, with a clear domain, and dynamic character of the area. Works frontier science from the general basic science is an important characteristic of the actual works, it covers the key emerging science and technology issues. Ultrasonic electrical, ultra-high-speed machines, green design and manufacturing, and other fields, and has done a lot of research work, but innovation is the key question is not clear mechanical science. Large complex mechanical system design and performance optimization of product innovation design, smart structures and systems, intelligent robots and their dynamics, nano Mocaxue, manufacturing process 3D numerical simulations and physical simulation, precision and ultra-fine processing technology key basis, about 10 mega large and sophisticated equipment design and manufacturing base, virtual manufacturing and virtual instruments, nanometer measurement and instrumentation, parallel connection axis machine tools, and although the field of micro-electromechanical systems have done a lot of research, but there are still many key science and technology issues to be resolved. Information science, nano science, materials science, life science, management science and manufacturing science of the 21st century will be to change the mainstream science, and the resulting high-tech industry will change the face of the world. Therefore, the above areas of cross-development manufacturing systems and manufacturing informatics, nano manufacturing machinery and nano science, better machinery and better manufacturing science, management science and manufacturing systems will be critical to the 21st century mechanical engineering science is important frontier science. 2.1 Manufacturing science and information science cross - manufacturing informatics Mechanical and electrical products, chemical raw materials in the information. Many modern value added products primarily reflected in the information. Thus the manufacturing process for the acquisition and application of information is very important. Information science and technology is to create an important symbol of globalization and modernization. While the manufacturing technology began to explore product design and manufacturing processes, the nature of the information, on the other hand, to create technology to transform itself to adapt to the new information makes its manufacturing environment. Along with the manufacturing process and manufacturing systems to deepen understanding, researchers are trying to new concepts and approaches to their description and expression to achieve further control and optimization purposes.And manufacturing-related information mainly product information, technical information and information management in this area following major research direction and content : (1) manufacturing information acquisition, processing, storage, transmission and application of knowledge to create information and decision-making transformation. (2) Non-symbols expressing information, manufacturing information enables transmission, manufacturing information management, manufacturing information integrity in a state of non-production decision-making, management of virtual manufacturing, based on the network environment of the design and manufacturing, manufacturing process control and manufacturing systems science. These elements are manufactured in science and the scientific basis for the integration of product information, constitute the manufacture of the new branch of science - to create informatics. 2.2 Micro mechanical and manufacturing technology research Micro-electronic mechanical systems (MEMS) refers to the collection of micro-sensors, micro-devices and the implementation of signal processing and control circuits, interface circuits, communications and power with the integration of micro-electromechanical system integrity. MEMS technology objectives through system miniaturization, to explore a new theory of integration, new functional components and systems. MEMS development will greatly facilitate the pocket of various products, miniaturization, a number of devices and systems to enhance the level of functional density, information density and Internet density, significantly saving, thin section. Not only can it reduce the cost of mechanical and electrical systems, but also to be completed and the size of many large systems impossible task. For example, using sophisticated 5m diameter micro tweezers walls are made of a red blood cell can; Created to keep the cars 3mm size; In the magnetic field, like butterflies flying size aircraft. MEMS technology has opened up a completely new technology areas and industries, with many traditional sensors incomparable advantages in manufacturing, aerospace, transportation, telecommunications, agriculture, biomedical, environmental monitoring, military, families, and access to almost all areas have very broad application prospects. Micro machinery is machinery and electronic technology in nano-scale technology integration photogenic product. Back in 1959 scientists have raised the idea of micro-mechanical and micro-1962, the first silicon pressure sensors. 1987 California University of California Berkeley developed rotor diameter of the silicon micro-60120 16ug m electrostatic electric motors, show produced using silicon micro-machining small movable structures and compatible with IC manufacturing micro system potential. Micro-mechanical technology might like 20th century microelectronics technology, the technology of the world in the 21st century, economic development and national defense building a tremendous impact. Over the past 10 years, the development of micro-mechanical spectacular. Its characteristics are as follows : a considerable number of micro-components (micro structure, the implementation of micro-sensors and micro-machines, etc.) and micro-systems research success reflects the current and potential applications of value; The development of micro-manufacturing technology, particularly semiconductor processing technology have become small micro systems support technology; micro-electromechanical systems research needs of the interdisciplinary research team, micro-electromechanical systems technology in the development of microelectronics technology on the basis of multidisciplinary cross-frontier area of research, involving electronic engineering, mechanical engineering, materials engineering, physics, chemistry and biomedical engineering and other technical and scientific. The current micro-mechanical systems under the conditions of the campaign laws, the physical characteristics and micro components of the role of the mechanics payload acts lack adequate understanding is not yet in a theoretical basis for a micro-system design theory and methodology, and therefore can By experience and test methods research. Micro-mechanical systems, the existence of key scientific research issues of micro-scale system effects, physical properties and biochemical characteristics. Micro-system research are in the eve of a breakthrough, which is the in-depth study of the area. 2.3 Material produced / manufactured parts integration of new technologies for processing. Material is a milestone in the progress of mankind, is the manufacturing and high-tech development. Every important to the success of the production and application of new materials, will promote the material and the promotion of national economic strength and military strength. 21, the world will be resource consumption-based economy to a knowledge-based industrial transformation for materials and parts and functions of a high performance, intelligent features; Request materials and components designed to achieve quantitative-based and digitized; Prepare materials and components for the rapid, efficient and achieve both integration and integrated. Digital materials and components designed to be a simulation and optimization of materials and components to achieve high quality production / manufacturing and other integration, integrated manufacturing key. On the one hand, to be completed through computer simulation optimization can reduce the material is produced in the course of manufacture of spare parts and experimental links to the best craft programmes, materials and components to achieve high quality production / manufacturing; On the other hand, according to the requirements of different material properties, such as flexible modules volume, thermal expansion coefficient, magnetic performance, Research materials and components designed form. And the removal of traditional materials-manufacturing technology, and increase the level of information technology, the research group of synthetic materials is a process technology. Forming materials and components manufacture digital theory, technology and methods, such as rapid adoption of emerging technologies material growing principles, a breakthrough in the traditional law and to build law mechanical deformation processing many restrictions, no processing tools or dies, can rapidly create arbitrary complex shape and has a certain function 3D models or entity parts. 2.4 machinery manufacturing breakthrough The 21st century will be the century of life science, mechanical and life sciences depth integration will generate new concept products (such as better intelligence structure), to develop a new process (such as the growth processes shape) and the opening of new industries and to resolve product design, manufacturing processes and systems provide a series of problems new solutions. This is a highly innovative and leading edge area in the challenge. Earths biological evolution in the long accumulated fine qualities of human manufacturing activities to address the various problems with examples and guidelines. Learning from life phenomena organizations operating complex systems and methods and techniques, manufacturing is the future solution to the current problems facing many an efficient way. Better manufacturing refers to the replication of biological organs from organizations, since healing, self growth and evoluti

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号