摘 要

冰箱扣手是塑料成型制品,是以塑料为主要结构材料经成型加工获得的制品。塑料成型制品应用广泛,特别是在电子仪表、电器设备、通信工具、生活用品等方面获得大量应用。

塑料制件加工的主要方法是塑料成型加工。塑料成型的概念是将各种形态的塑料熔融塑化或加热达到要求的塑性状态,在一定压力下经过要求形状模具或填充到要求模具模腔内,冷却定型后,获得要求形状、尺寸及性能塑料制件的生产过程。

采用Pro/E对零件进行结构分析,进行塑料注塑模的设计计算,选择合适的注射机,设计模架,浇注系统等方面,为保证制件的顺利脱模,设计侧抽芯机构,绘制模具三维图。

关键词:塑料,注射模,注射机,Pro/E

Abstract:

The refrigerator hand-clasping is the plastic molding products,as the main structure material in plastic forming processing get products. The plastic molding products applied widely, especially in the electronic instrument, electrical equipment, and communication tools, supplies, etc acquire a large application.

The main processing plastic objects were method is plastic forming.The plastic molding is will some form of plastic raw material plastication melt or heating to meet requirements of plastic state, under some pressure after request shape of mold or filling requirements to mold a mold cavity, wait for after cooling to finalize the design, procurement requirements shape, size and performance of plastic parts production process.

The Pro/E to parts structure analysis, plastic injection mold design calculation, choose appropriate injection machine, design formwork, gating system, etc, to ensure that the product's smooth stripping, also designed the side core-pulling mechanism, and drawing three dimensional figure of the mould.

Key Words:Plastic, Plastic injection mold, Plastic injection,Pro/E

目 录

摘 要I

Abstract:I

1 塑件分析1

2 塑件的工艺分析2

3 注射机的选用与校核4

4 模具结构设计6

5 模具的整体设计17

总 结17

参考文献18

致 谢19

1 塑件分析

1.1 设计内容

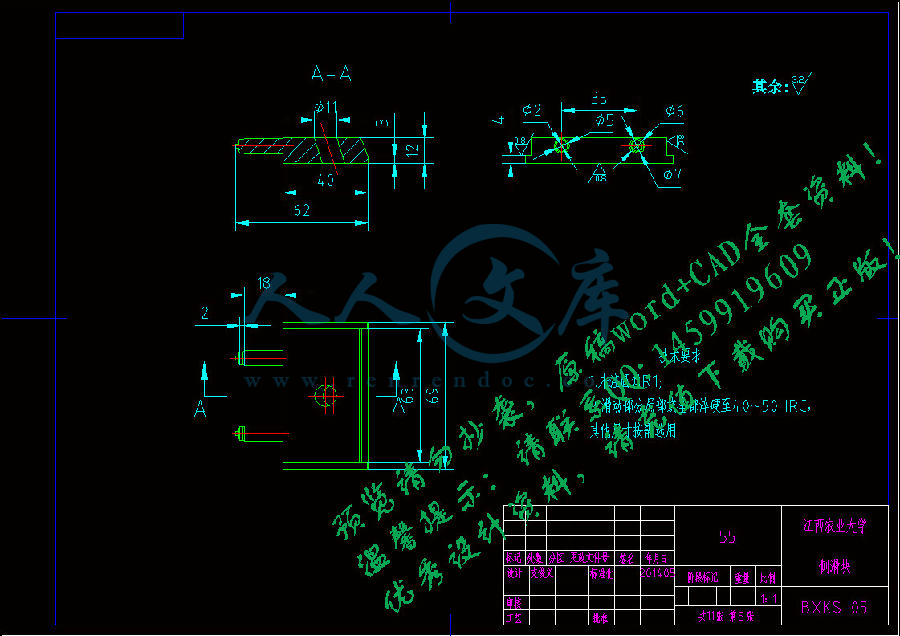

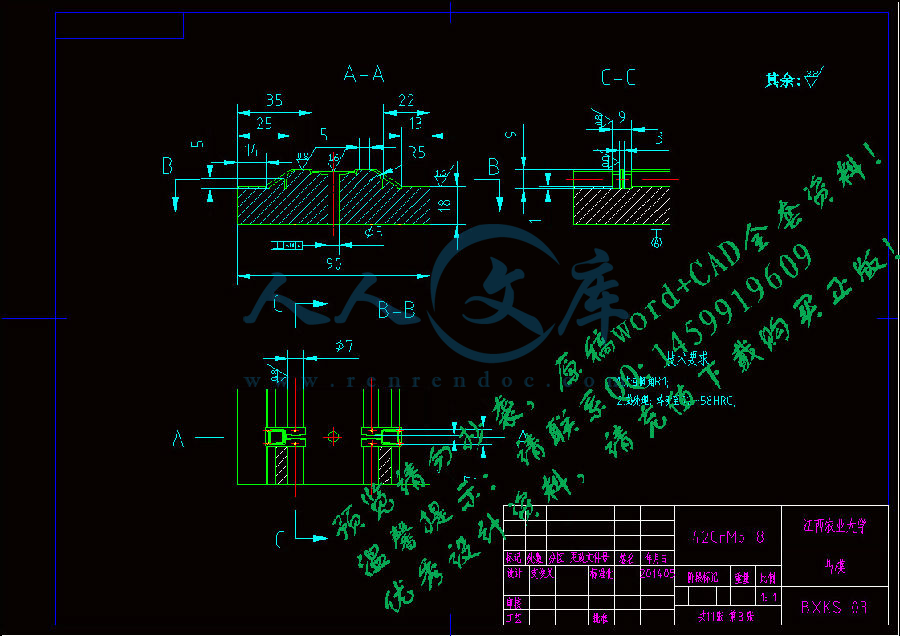

根据所给的冰箱扣手零件图,设计一副合理的注塑模。如下图所示:

图1-1 冰箱扣手零件图

1.2 塑件结构分析

1. 塑件的体积和质量

计算塑件质量目的是选用合适的注塑机及确定模具型腔数目。

计算塑件体积:V=0.92cm

计算塑件质量:根据设计手册可查得ABS的密度为ρ=1.05g/cm

塑件质量:M=Vρ =0.92×1.05=0.966g

运用一模两件的模具结构,考虑到其外形尺寸的较复杂性,注塑时所需压力和工厂现有设备等情况,选用注塑机SYS-10型较为合适。

2. 塑件的表面质量

表面质量包括无条纹、气泡、凹痕、变色等,还有表面光泽性和表面粗糙度。表面缺陷一定要避免,表面光泽性及表面粗糙度根据塑料制品使用要求来定。

塑件的表面粗糙度与模具型腔表面的粗糙度有关。

3. 脱模斜度

材料ABS塑件,型腔脱模斜度一般为40'~1o20',型芯脱模斜度为35'~40'。

2 塑件的工艺分析

2.1 塑件的设计原则

(1)在保证塑料制品性能的前提下选择材料,同时应考虑加工的可行性和材料成本;

(2)塑料制品在使用有效期限内应保证功能和性能。因此,在对塑料制品失效分析的基础上,还要对其进行理论计算和校核及实践测试;

(3)因为多数塑料制品是作为各种装置中的组成元件,设计应统一在整机产品之中。所以必须在保证整机质量前提下,尽量降低塑料制品的成本。

(4)绝大多数塑料件经过加热成型固化定型,,所以必须考虑聚合物的流变过程对塑件的影响;

2.2 塑件成型的基本过程

注射成型的概念是把塑料原料放入料筒中,经加热熔化成为高粘度的流体,用柱塞作为加压工具,让熔体经过喷嘴用较高的压力注入到模具的型腔里,经冷却、凝固后从模具中脱出,成为塑料制品。

注射成型过程可以分为:塑化、充模、冷却凝固、脱模四个过程

2.3 材料分析

冰箱扣手塑件以ABS为原料。

首先,ABS是由丙烯腈、丁二烯、苯乙烯三种单体共聚而成的。这三种组分各有的特性,使ABS具有极好的综合力学性能。丙烯晴使ABS具有良好的耐热性、耐化学腐蚀性,苯乙烯使它具有良好的加工型和染色性能,丁二烯使ABS变得坚韧。ABS的价格便宜,而且原料容易获得,是当前应用最广、产量最大的工程塑料之一。

其次,ABS具有无味、无毒,呈微黄色等特点。成型的塑件有非常好的光泽、不透明。既有良好的机械强度,又有极好的抗冲击强度和较好的耐磨性、耐寒性、耐水性、耐油性和化学稳定性。

参考文献

[1]陈世煌、陈可娟编著,《塑料注射成型模具设计》,国防工业出版社,2007

[2]李金川、赵瑞、肖兴华编著,《注塑模具技术入门与提高》,机械工业出版社,2007

[3]查韬、王小虎、贾东永编著,《从学习到实践 Pro/ENGINEER Wildfire4.0模具设计》,清华大学出版社,2009

[4]肖爱民、戴峰泽、袁铁军等编著,《Pro/E注塑模具设计与制造》,化学工业出版社,2007

[5]杨宁宁编著,《Pro/ENGINEER Wildfire4.0中文版模具设计技术与实践》,清华大学出版社,2009

[6]关兴举编著,《Pro/ENGINEER塑料模具设计》,人民邮电出版社,2006

[7]杨安编著,《塑料成型工艺与模具设计》,北京理工大学出版社,2007

[8]齐卫东编著,《简明塑料模具设计手册》,北京理工大学出版社,2008

[9]高军、李熹平、高田玉等编著,《注塑成型工艺分析及模具设计指导》,化学工业出版社,2008

[10]张维合编著,《注塑模具设计实用教程》,化学工业出版社,2007

[11]于永泗、齐民编著,《机械工程材料(第八版)》,大连理工出版社,2007

[12]冯晓曾、李士玮、武维扬等编著,《模具用钢和热处理》,机械工业出版社,1992;

[13]陈于萍、周兆元编著,《互换性与测量技术基础(第2版)》,机械工业出版社,2005

[14]何铭新、钱可强编著,《机械制图(第五版)》,高等教育出版社,2003

川公网安备: 51019002004831号

川公网安备: 51019002004831号