1吨井下调度绞车设计

65页 14000字数+说明书+实习报告+开题报告+7张CAD图纸

中期检查表.doc

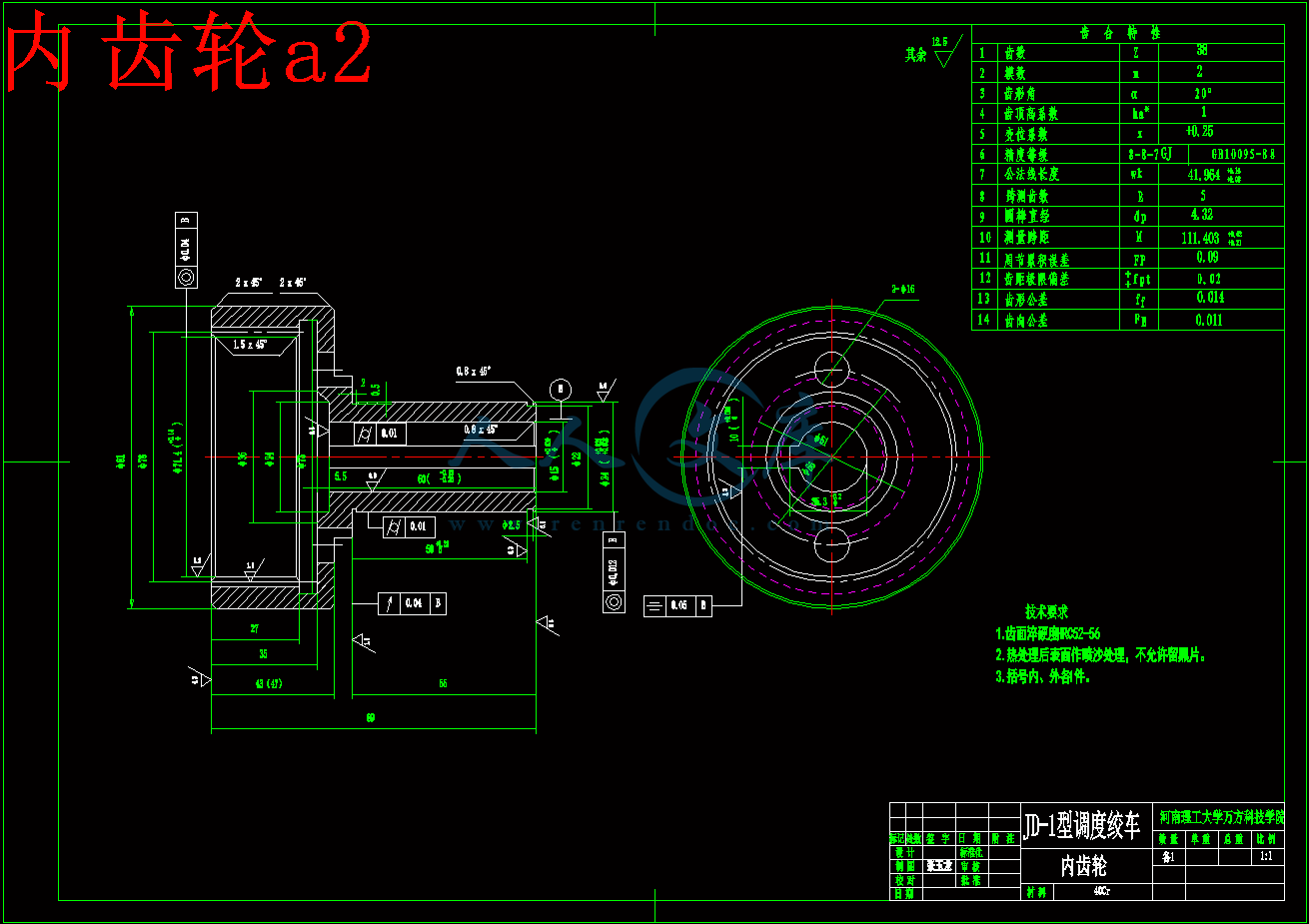

内齿轮a2.dwg

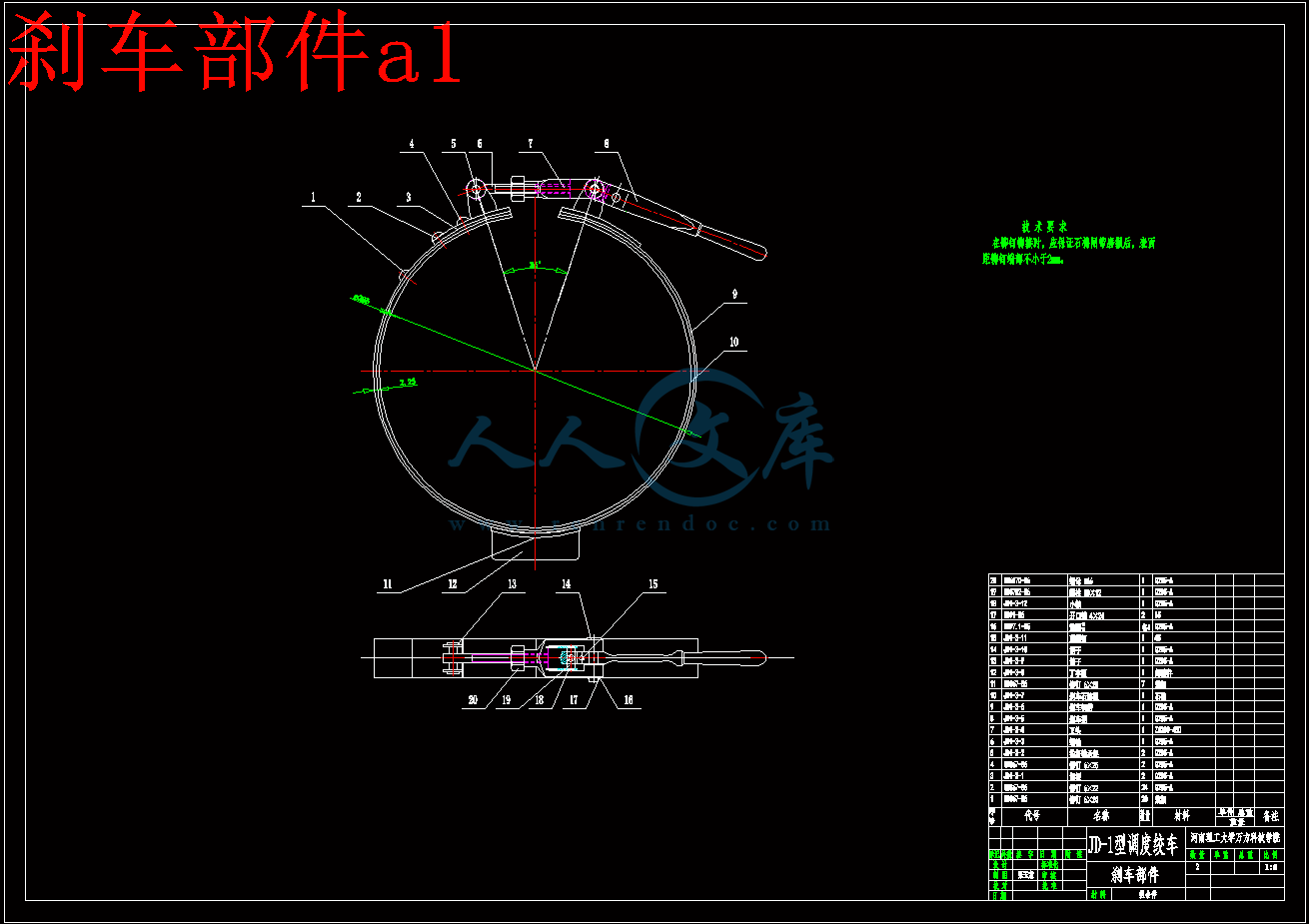

刹车部件a1.dwg

大齿轮架a1.dwg

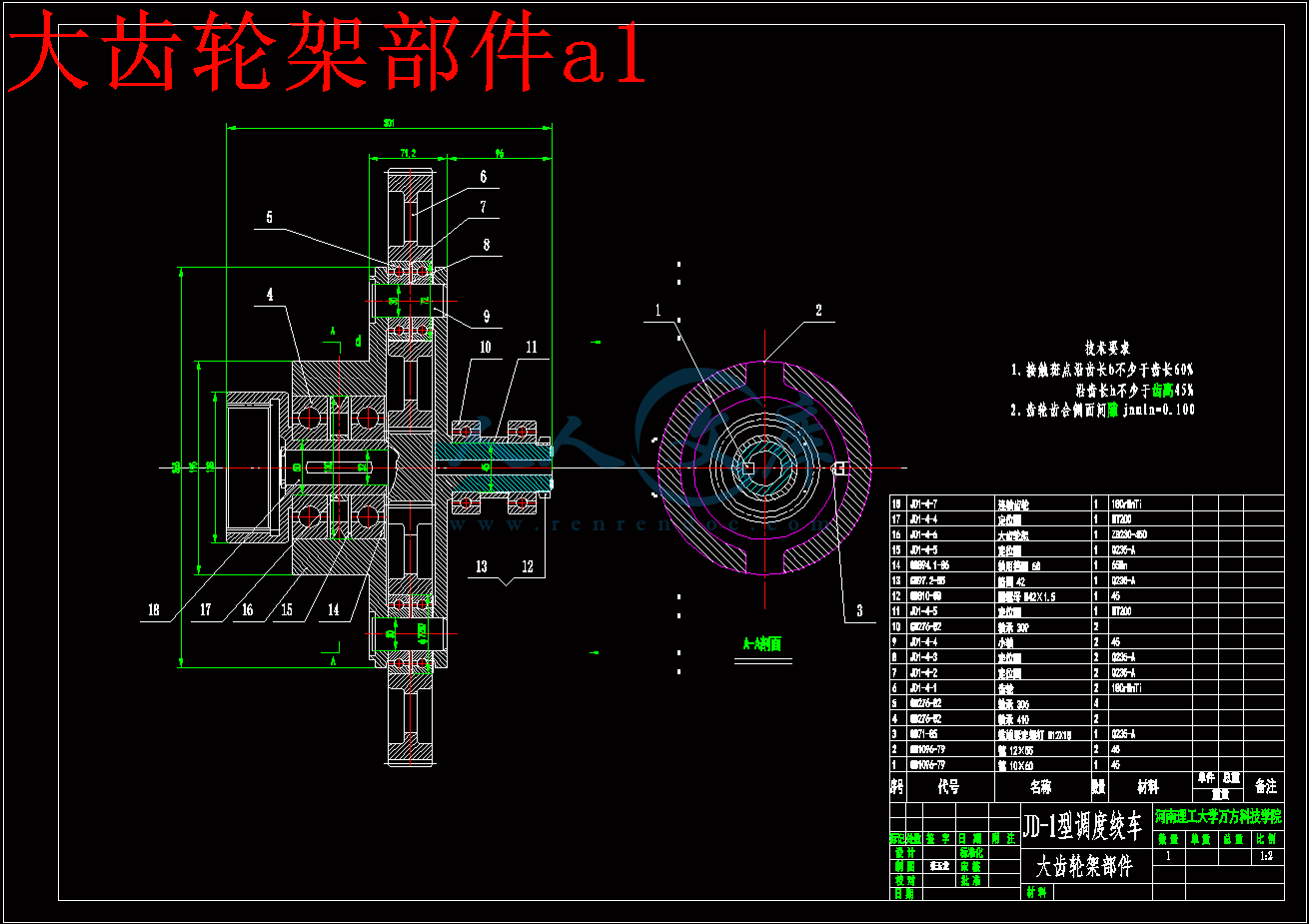

大齿轮架部件a1.dwg

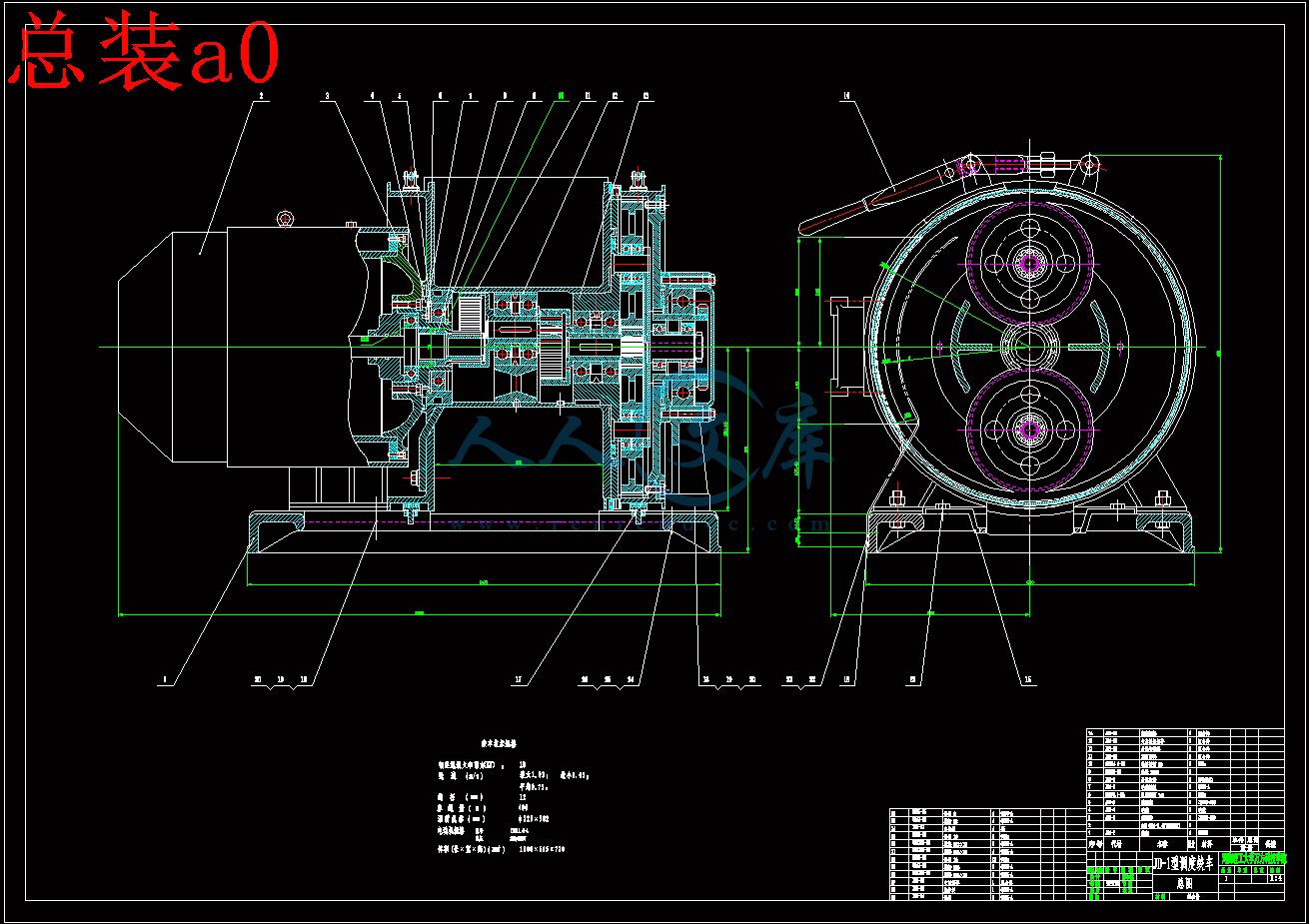

总装图a0.dwg

毕业实习报告.doc

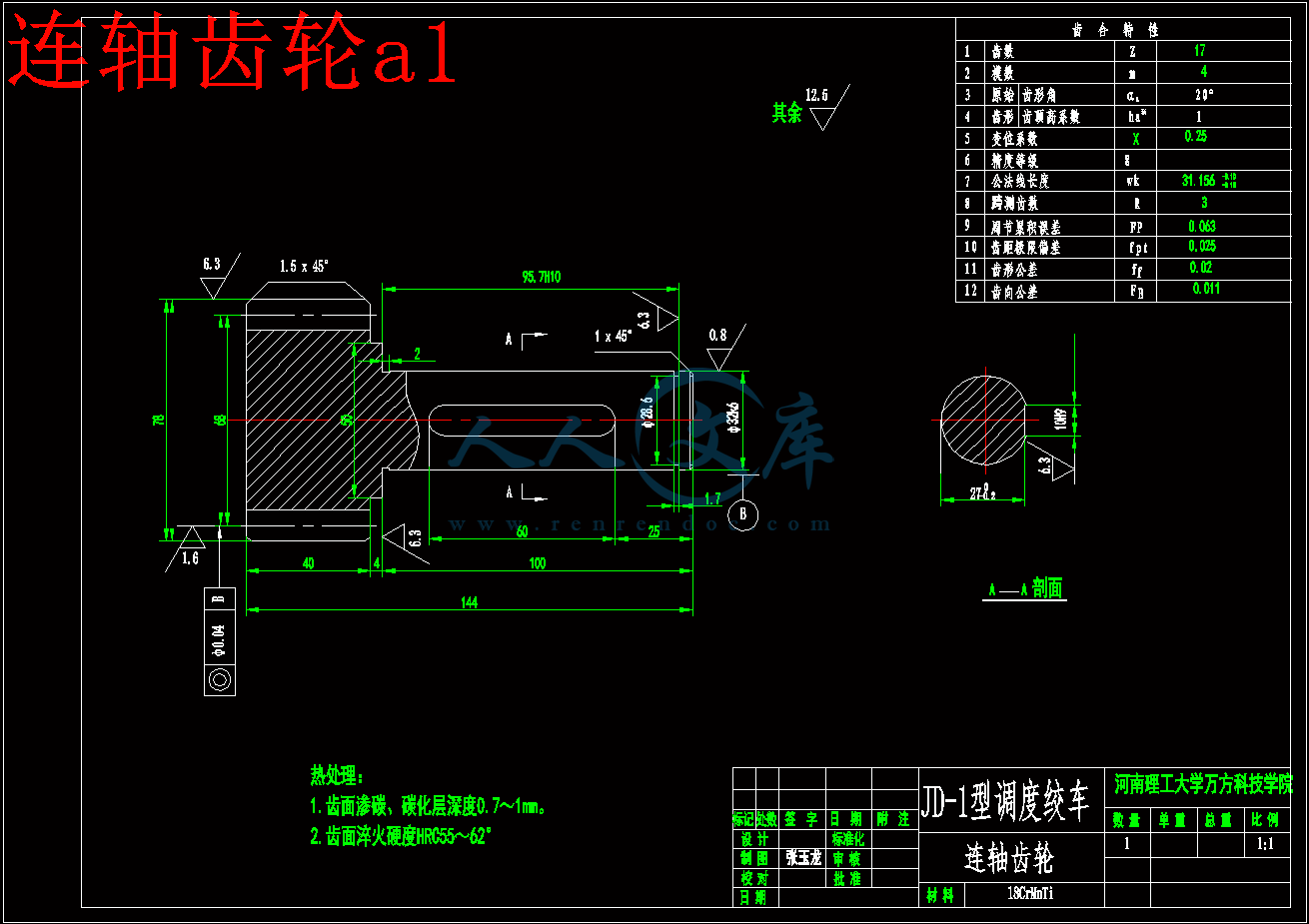

连轴齿轮a1.dwg

齿轮1a2.dwg

1吨井下调度绞车设计开题报告.doc

1吨井下调度绞车设计说明书.doc

摘 要

本次设计的题目是1吨调度绞车的设计。调度绞车由于结构紧凑、重量不大、占地面积小 、移动方便,而被广泛应用于矿山地面、冶金矿场或建筑工地等进行调度和其它运输工作。

绞车的主要特点为:结构尺寸和重量较小、钢丝绳速度不高,安装及撤除操作方便、启动平稳、故障率低、常见故障易处理、维护方便。

我国许多调度绞车的设计是引进前苏联的技术,并在其基础上作了一些改进,本设计方案的主要特点:绞车在结构上采用两级内啮合齿轮和行星齿轮传动,分别布置在主轴的两端,主轴贯穿卷筒,左端支承在左支架上,右端支承在右支架上,电动采用法兰盘式固定在左支架上两个制动器分别用来对滚筒和大内齿圈实现制动。

为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动方式。另外,变位齿轮的使用也可以获得准确的传动比,提高啮合传动质量和承载能力。

本次设计主要对两级行星轮传动、滚筒结构等进行了详细的设计。

关键词: 调度绞车;行星齿轮;行星传动;内啮合传动

Abstract

The subject of this graduation design is the dispatching winch with electromagnetism brake .The dispatching winch has simple structure ,light weight and convenient to move ,so it is widely used for dispatching at middle tunnels ,transportation runnels of minming area, working places of cutter edc.

The mail characteristics of dispatching winch with electromagnetism brake is :The physical size and weight are relatively smaller, the spdde of steel wire rope is not high ,it is convenient to install and remove ,start steadily ,the rate to breake down is low , the familiar failure more sinple and convenient.

The design of most of dispatching winch in china is introduced into from former Soviet Union, and made some improvements on its foundation. The mail characteristics of this design project is: in structure, it adopt two planetary gears which are separately fixed in two ends of the main shaft ,the main shaft run through the srun ,the left and right end are separately supported on the left and right bracket. the motor is fixed on the left bracket, using a ring flange. two electromagnetism detent are separately used to brake drum and big annular gear.

In order to obtain good load distribution, it adopt float mode of without superabundance r restrict. otherwise, the use of profile shifted gear can obtain veracious gear ratio, advance mesh drive ,increase the ability to support the load.

The article mainly make detailed design on two planetary gears ,the structure of drum, detent, and so on .

Key words: scheduling winch; planetary gear; planetary transmission; Internal Drive

前 言1

1 整体方案设计2

1.1 产品的名称、用途及主要设计参数2

1.2 整体设计方案确定2

1.2.1 方案一两级内齿轮和一级行星齿轮传动2

1.2.2 方案二涡轮蜗杆传动3

1.2.3 方案比较4

1.3 设计方案的改进4

2 绞车总体结构设计5

2.1 卷筒装置5

2.2 卷筒的主要结构参数8

2.3 制动装置9

2.3.1 制动器的要求10

2.3.2 制动器的类型10

2.3.3 制动器的选择10

2.4 底座12

3 总体设计13

3.1 电动机的选择与校核14

3.2 传动系统的设计计算与校核14

3.2.1 钢丝绳的直径确定15

3.2.2 钢丝绳强度校核15

3.2.3 计算减速器的减速比17

4 零部件设计18

4.1 齿轮材料选定18

4.2 确定各主要参数18

4.2.1 传动比 =2.218

4.2.2 第一级传动齿轮模数m18

4.2.3 内啮合标准圆柱齿轮传动几何尺寸的计算19

4.2.4 齿轮接触疲劳强度计算20

4.2.5 齿轮强度校验22

5 行星轮传动设计28

5.1 齿轮材料处理工艺及制造工艺的选定28

5.2 确定各主要参数28

5.2.1 传动比28

5.2.2 行星轮数目28

5.2.3 载荷不均衡系数28

5.2.4 配齿计算29

5.2.5 太阳轮分度圆直径29

5.2.6 计算变位系数31

5.3 几何尺寸计算33

5.4 啮合要素计算34

5.4.1 a—c传动端面重合度34

5.4.2 c—b传动端面重合度35

5.5 齿轮强度验算35

5.5.1 外啮合35

5.5.2 内啮合40

6 齿轮轴的结构设计46

6.1 齿轮轴的材料选择46

6.2 轴直径的初步估算46

7 行星轮轴、输出轴和输入轴直径47

7.1 行星轴直径47

7.2 输出轴直径48

7.3 输入轴直径48

8 联接(普通平键联接)49

8.1 主轴上的平键联接49

8.2 键联接的强度校核49

9 行星架及齿轮架结构设计51

9.1 行星架结构设计51

9.1.1 行星架形式的确定和材料的选定51

9.1.2 行星架的技术要求51

9.2 齿轮架的结构设计53

10 轴承54

10.1 轴承选型54

11 减速器铸造机体结构尺寸55

11.1 铸造机体的壁厚55

12 主要零件的技术要求56

12.1 对齿轮的要求56

12.1.1 齿轮精度56

12.1.2 对行星轮制造方面的几点要求56

12.1.3 齿轮材料和热处理要求57

13 维护及修理58

13.1 润滑58

13.2 维护58

13.3 修理58

致 谢59

参考文献60

绞车 winch 又称为卷扬机,是用卷筒缠绕钢丝绳或链条以提升或牵引重物的轻小型起重设备。

绞车具有以下特点:通用性高、结构紧凑、体积小、重量轻、起重大、使用转移方便,被广泛应用于建筑、水利工程、林业、矿山、码头等的物料升降或平拖,还可作现代化电控自动作业线的配套设备。有0.5吨~350吨,分为快速和慢速两种。其中高于20吨的为大吨位绞车,绞车可以单独使用,也可作为起重、筑路和矿井提升等机械中的组成部件,因操作简单、绕绳量大、移置方便而广泛应用。绞车主要技术指标有额定负载、支持负载、绳速、容绳量等。使用转移方便,被广泛应用于建筑、水利工程、林业、矿山、码头等的物料升降或平拖,还可作现代化电控自动作业线的配套设备。有0.5吨~350吨,分为快速和慢速两种。其中高于20吨的为大吨位绞车,绞车可以单独使用,也可作为起重、筑路和矿井提升等机械中的组成部件,因操作简单、绕绳量大、移置方便而广泛应用。绞车主要技术指标有额定负载、支持负载、绳速、容绳量等。

绞车按照动力分为手动、电动、液压三类。从用途上分类可分为建筑用绞车和船用绞车。绞车按照功能可以分为:船用绞车、工程绞车、矿用绞车、电缆绞车等等。按照卷筒形式分为单卷筒和和双卷筒。按照卷筒分布形式有分为并列双卷筒和前后双卷筒。被广泛应用于船舶、铁路、工程机械、石油、地质勘探、冶金等行业,其优良性能得到了用户的认可。 1 整体方案设计

1.1 产品的名称、用途及主要设计参数

调度绞车是一种小型绞车,调度绞车工作时,需要有一个可以转动的滚筒,滚筒上固定并缠绕着钢丝绳,钢丝绳的另一端通过连接装置与矿车组相连接,随着滚筒的旋转钢丝绳在滚筒上缠绕带动矿车组运动。此次设计的绞车主要设计参数为:

(1)容绳量 H=400m

(2)牵引力 T=10 kN;

(3)平均绳速v=45 m/min。

1.2 整体设计方案确定

1.2.1 方案一两级内齿轮和一级行星齿轮传动

传动系统放置在滚筒内部,结构简图如图1-1所示。 制动装置

绞车上有两个差动制动装置,其结构尺寸及动作原理完全相同。

在电动机一边的制动装置用来制动卷筒。在大内齿轮6上的制动装置具有摩擦离合器的作用,当此制动装置被完全刹紧时,行星轮5即沿大内齿轮滚转,带动滚筒工作。

制动钢带23用铝铆钉与石棉带铆在一起,制动时,按下制动手把24,经杠杆和叉头25动作系统将两个拉杆轴承架26拉在一起,使刹车两端互相靠拢,产生制动作用,向上提起制动把时,制动钢车带即可松弛。

调节活动螺栓柠入叉头螺母中的长度,可使制动钢带的拉紧力及制动手把的位置获得调整。

固定在刹车带上的丁字板27插入与绞车底座连接在一起 的垫片28,以此防止制动装置在制动时转动。

制动器的工作是以关掉电动机电源为前提的。因此,制动的实质就是由外力所产生的摩擦阻力矩来克服机器的惯性力矩。在这里就是由外力产生的摩擦阻力矩来克服机械传动以及负载的惯性力矩。

2.3.1 制动器的要求

(1)安全、可靠;

(2)动作迅速、有效;

(3)结构简单、重量轻、尺寸小;

(4)安装、使用及维护方便。

2.3.2 制动器的类型

(1)带式制动器;

(2)抱闸式制动器;

(3)盘式制动器。

2.3.3 制动器的选择

带式制动器在非工作状态时,为了消除制动带与制动轮之间的摩擦,必须置有制动带的张紧结构。在此不可取;至于盘式制动器,最宜工作于制动轮的端部,且结构复杂。我们这里的制动轮位于电动机与减速器之间,不宜采用盘式制动器。因此我们采用抱闸式制动器。另外,绞车工作在井下,要具备防爆功能。若用电力制动,必须配置防爆电器,这样会使结构复杂化。同时提高了成本,因此我们不用电力制动。同时,绞车为纯机械式的,也不宜用液压制动,也省去一整套液压系统,有利于结构的简单化,降低成本。综合上所述,我们决定采用外抱带式制动器,其示意图如图3-4所示。

外抱带式制动器,结构简单、紧凑,包角大,一般接近360°。与带式制动器相比,其制动轴不受弯矩力,占用空间小,制动所需外力小,非常适合于手动操作的小型设备制动中。

外抱带式制动器常用于中、小载荷的起重、运输机械中,手把是用来操纵制动带进行制动或松开制动带。止动板的作用是当制动带在抱紧动轮时,制止整个制动器随制动一起转动;还起着当制动器松开后,制动带与制动轮之间最小退距的调整作用。调节螺栓的作用是调节制动带与制动轮的抱紧程度及因制动带磨损而造成制动力矩下降。两个调节螺母的作用是与调节螺栓一起相配合来调节制动力矩,并在当制动力矩调整合适后,把调节螺栓与框架紧固成一体。制动器与钢带之间常用铝制带在磨损后很方便地从钢带上拆卸下来。销座及丁字板与钢带之间是用钢制铆钉铆接在一起,其目的是为了增加坚固性。13 维护及修理

13.1 润滑

(1)润滑脂选用3号复合钙基润滑脂,润滑油选用中等负荷工业齿轮油:

(2)润滑脂和润滑油必须干净、清洁、不准有污物、灰尘和水等杂物;

(3)加油孔三处(见装配图)注油量为空腔的1/3~1/2左右;

(4)润滑脂的工作温度不应超过75

13.2 维护

(1) 应该按润滑的要求,拆除钢丝绳及有关螺钉,定期加注黄油;

(2) 新绞车或大修理后的绞车,在运转三个月后必须更换全部润滑油,并同时将零件清除干净;

(3) 较长时间不用的绞车,应通风防潮,其裸露部分应涂以防锈脂。

13.3 修理

(1) 绞车必须根据实际情况安排小修和大修,按实际使用时间累计,一般小修周期为半年,大修周期为两年;

(2) 小修的主要内容为:消除刹车故障,将左右两刹车瓦对调使用,补充或更换润滑脂,小修一般在现场即可;

(3) 大修的主要内容为:拆除全部零件,清洗干净,检查其磨损度,更换或修复已磨损的零件,更换润滑脂;

(4) 修理后要试运转,喷刷油漆后方可投入工作,大修宜在机修厂进行

参考文献

[1] 王绍定. 矿用小绞车[M]. 北京:煤炭工业出版社,1981.

[2] 程居山. 矿山机械[M].徐州:中国矿业大学出版社,2005. 8.

[3]马从谦,陈自诊等,渐开线行星齿轮传动设计。北京:机械工业出版社,1987

[4]《现代机械传动手册》编辑委员会。现代机械传动手册。北京:机械工业出版社,1995

[5] 单丽云,强颖怀,张亚非。工程材料。徐州:中国矿业大学,2000

[6] 张国端,张展等,行星传动技术。上海:上海交通大学出版社,1989

[7] 胡来,何金国等,行星传动设计与计算。北京:煤炭工业出版社,1983

[8] 朱龙根,简明机械零件设计手册。北京:机械工业出版社,1997

[9] 周明衡,离合器、制动器选用手册。北京:化学工业出版社,2003

[10] 成大先,机械设计手册(单行本)机械传动。北京:化学工业出版社,2004

[11] 单丽云,强颖怀,张亚非。工程材料。徐州:中国矿业大学,2000

川公网安备: 51019002004831号

川公网安备: 51019002004831号