分线盒一模三用注塑模具设计

43页 20000字数+说明书+任务书+开题报告+6张CAD图纸【详情如下】

中期检查表.doc

任务书.doc

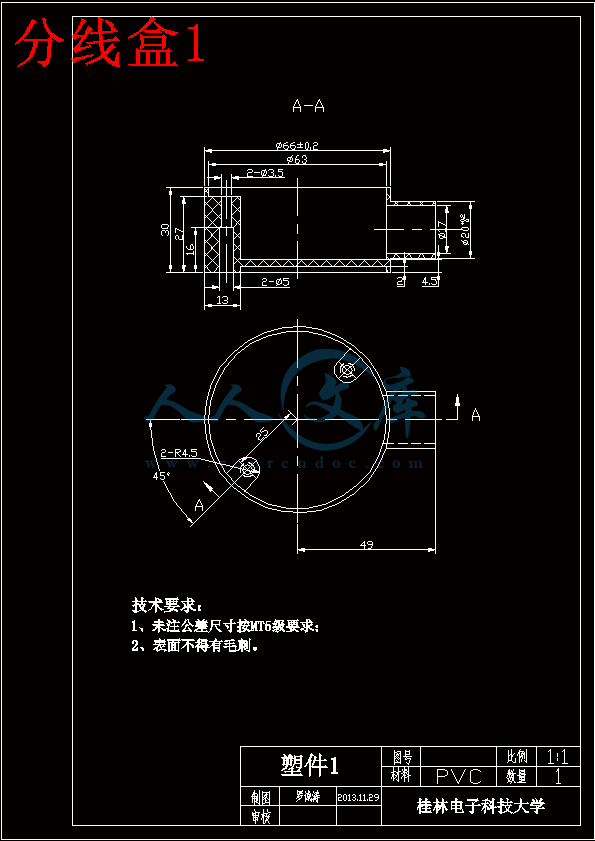

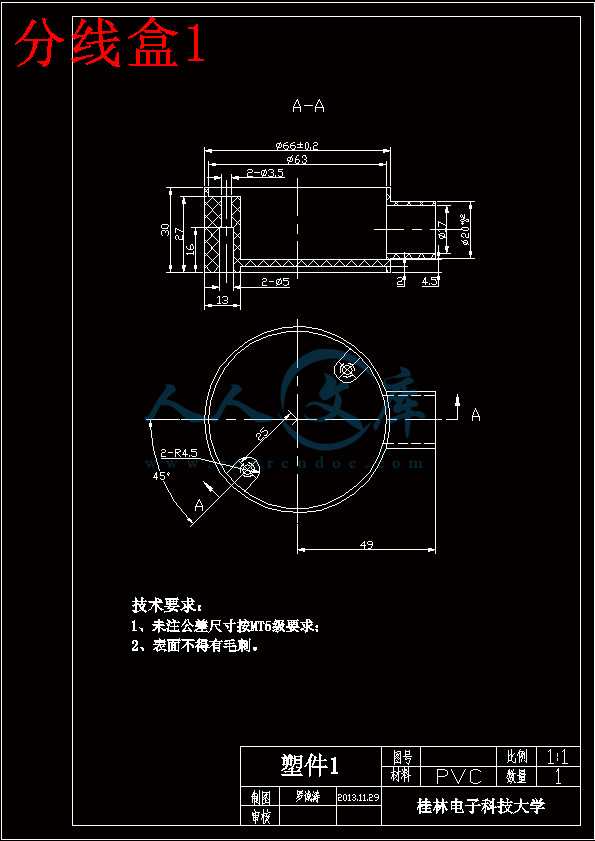

分线盒1.dwg

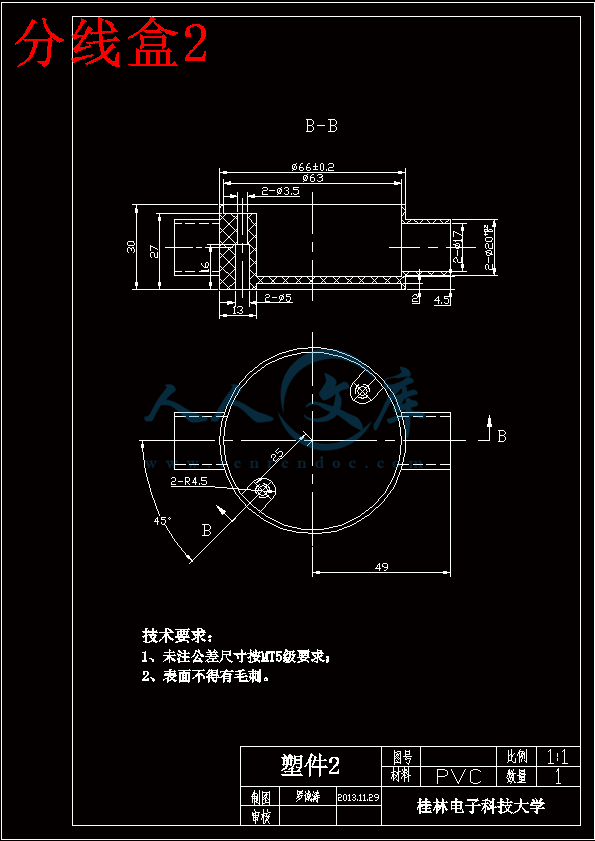

分线盒2.dwg

分线盒3.dwg

分线盒一模三用注塑模具设计.exb

分线盒一模三用注塑模具设计开题报告.doc

分线盒一模三用注塑模具设计说明书.doc

分线盒装配图.dwg

动模型芯.dwg

动模座板.dwg

动模板.dwg

定模座板.dwg

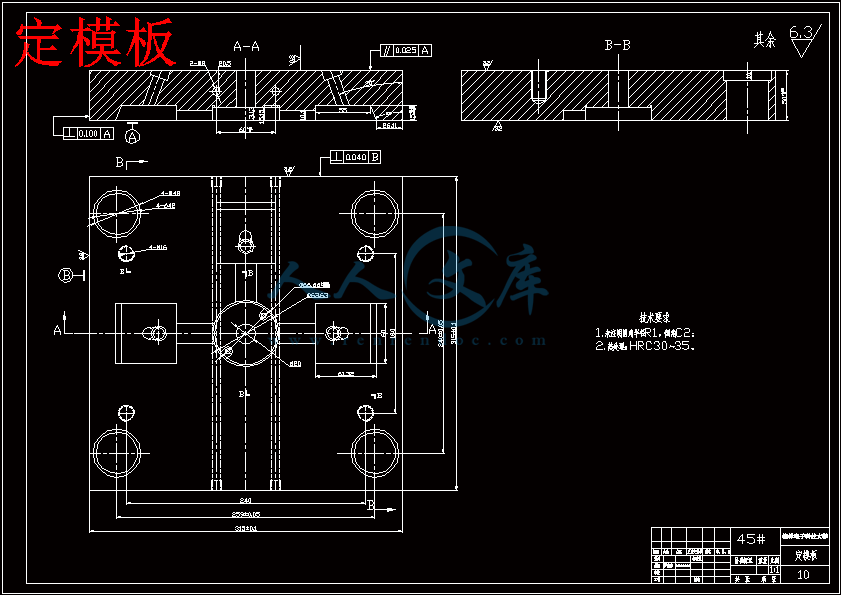

定模板.dwg

支承板.dwg

滑块.dwg

设计图纸15张.dwg

进度计划表.doc

摘 要

分析降低塑料制件成本的方法,提出为了降低成本,将满足一定条件的几种规格形式的塑料制件用一副模具成型出来,就是一模多用模具;同时研究了一模多用注射模具三种形式的分类及条件,结合生产实例分析模具设计要点,模具巧妙结构特点等。经生产实践证明,在一定的条件下,使用一模多用注射模具可以减少模具数量,降低成本,大大提高企业的市场竞争力。

本课题针对分线盒进行产品的模具设计,通过对塑件进行工艺分析和比较,根据制品的结构及其用途性能,选择塑料的牌号及注射模成型的方法;分析塑件的性能、尺寸精度及设计的有关注意事项;阐述塑料的性能、成型特性以及工艺参数;根据模具材料选择的具体原则,选择模具各个部件的材料;本文重点讨论了模具结构设计的详细过程,最终各设计出一副注塑模。从产品结构工艺性和模具结构出发,对模具的浇注系统、模具成型部分的结构、分型面的选择、冷却系统、注塑机的选择及有关参数的校核都有详细的分析设计说明。通过完成该课题设计,熟悉了塑料模具设计的一般方法和流程,较好的完成了任务,实现了无纸化设计。通过整个毕业设计过程,进一步的加深了对注塑模具的了解,同时巩固了对注塑模具的类型、结构、工作原理等的理性知识,以及在实践中总结并掌握模具设计的关键要点和设计方法。

关键词:制件成本;一模多用;分线盒;分型面;冷却系统

Abstract

Analysis of plastic parts to reduce the cost method,proposed in order to reduce costs,willmeet certain conditions,the specifications of several forms of plastic parts used by forming a mold,is amulti-use die;the same time a study on the use of injection-mold the three forms of classification and conditionsof production examples of die design elements,such as mold ingenious structural characteristics.The practice has proved that under certain conditions,the use of a multi-use injection mold can reduce thenumber of mold,reduce costs,and greatly enhance their market competitiveness.

This topic junction box for the product mold design,plastic parts through the process of analysis and comparison,According to the structure and USES performance products,choose the brand and injection mould plastic forming methods;Analysis the performance of plastic parts,size precision and design the attention,The performance,molding paper plastic characteristics and process parameters,This paper discusses the design of die structure,the final design of an injection mold. Product structure from the structure of the starting process and mold,the casting mold system,mold forming part of the structure,the choice of sub-surface,cooling system,the choice of injection molding machines and related parameters have a detailed analysis of the design check instructions. Through the entire process of graduation design,further deepened the understanding of injection mold,and consolidate the type of injection mold structure,working principle,etc,the rational knowledge,as well as in practice and grasp the key points and mould design design method.

Keywords : parts cost;amulti-use; junction box; parting;cooling system

目 录

引言1

1 塑料制品及工艺分析4

1.1 制件图4

1.2 塑件的工艺分析6

1.2.1结构工艺性6

1.2.2塑件工艺性分析6

1.3 塑件材质工艺性6

1.4 注射成型工艺参数8

2 注塑机的选择9

2.1 初选注塑机9

2.1.1确定最大注射量9

2.1.2确定锁模力9

2.2 注射机的选择及校核9

2.2.1注射机的选择9

2.2.2 型腔数校核10

2.2.3注射压力的校核10

2.2.4锁模力校核11

2.2.5模具与注射机安装部分相关尺寸的校核11

2.2.6开模行程的校核11

3 模具结构分析与设计12

3.1 结构分析12

3.1.1型腔数目的确定13

3.1.2分型面位置的确定13

3.2 模具零部件设计14

3.2.1型腔的结构和固定方式14

3.2.2凸、凹模的确定14

3.2.3脱模方式的确定14

3.3 浇注系统的确定15

3.3.1主流道的设计15

3.3.2 浇口设计17

3.4 冷却系统的结构设计18

3.5 排气方式的确定18

3.6 标准模架的选择19

3.7 成型零件的尺寸的计算21

3.7.1型腔径向的尺寸22

3.7.2型腔深度尺寸23

3.7.3型芯高度尺寸23

3.8 冷却系统水管孔径的计算22

3.9 浇注系统尺寸的计算24

4 塑件型腔强度的计算26

4.1 型腔侧壁厚度强度计算26

4.2 型腔底部厚度强度计算26

5 分线盒脱模机构相关计算27

5.1 推杆直径计算27

5.2 推杆长度计算28

6 抽芯距离相关计算29

6.2 斜销尺寸计算29

6.3 滑块尺寸30

7 模架的确定31

7.1 各模板的尺寸的确定31

7.2 校核模具平面尺寸31

8 模具的修模32

8.1 粘着模腔32

8.2 粘着模芯32

8.3 粘着主流道32

结论33

谢 辞34

参考文献35

我国是制造业大国,在新一轮国际产业结构变革中,我国正逐步成为全球制造业的重要基地之一。“以信息化带动工业化,发挥后发优势,推动社会生产力的跨越式发展”是国家的发展战略。应用高新技术,特别是信息技术改造传统产业、促进产业结构优化升级,将成为我国今后一段时间制造业发展的主题之一。我国CAD/CAE/CAM 等现代制造技术的研发与应用起步晚、基础差。80年代初,机械CAE技术中的有限元法被成功地应用到注射成型分析过程中,逐步形成了注射模CAE系统。注射模CAE技术是力学、流体、热学、高分子材料、注射成型工艺、注射模设计、有一限元分析和计算机等多学科相交叉的新兴学科。国际市场上出现了一些商品化注射模CAE软件,近十来年CAE技术也已走向成熟。国内是在“八五”期间才开始注射模CAE技术的研究、开发工作,近年来也陆续出现了有自主知识产权的注射模CAE软件。“九五”期间科技部同国家经贸委等部门实施“CAD应用工程”,现已成功地实现了“甩图板”,并在部分企业进行了CAD等技术的应用试点与示范,现代技术的开发和应用有了良好的起步和发展, “十一五”期间国家将投入8亿元实施信息化工程。同时在CAD/CAE/CAM等软件方面拥有了自主知识产权的软件。虽然国外软件的应用在我国模具行业中仍占主要地位,但可预计国产的CAD/CAE/CAM软件将在我国模具工业中发挥越来越重要的作用。在CAD/CAE/CAM研究及应用上,我国处于起步阶段,CAD真正应用不超过十年,CAM 也仅是近些年逐步开始应用,CAE的应用仅仅限于为数不多的较大模具企业应用,技术也还处于探索阶段。

国外发达国家模具标准化程度为70%~80%,而我国只有30%左右。如能广泛应用模具标准件,将会缩短模具设计制造周期25%~40%,并可减少由于使用者自制模具件而造成的工时浪费。应用模具CAD/CAM技术设计模具已较为普遍,推广使用模具标准件,能够实现部分资源共享,这会大大减少模具设计的工作量和工作时间,对于发展CAD/CAM技术、提高模具的精密度有重要意义。

随着中国当前的经济形势的日趋好转,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。在日本,模具被誉为“进入富裕的原动力”,德国则冠之为“金属加工业的帝王”,在罗马尼亚则更为直接:“模具就是黄金”。可见模具工业在国民经济中重要地位。我国对模具工业的发展也十分重视,早在1989年3月颁布的《关于当前国家产业政策要点的决定》中,就把模具技术的发展作为机械行业的首要任务。

近年来,塑料模具的产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所战比例越来越大。注塑成型模具就是将塑料先加在注塑机的加热料筒内,塑料受热熔化后,在注塑机的螺杆或活塞的推动下,经过喷嘴和模具的浇注系统进入模具型腔内,塑料在其中固化成型。

本次毕业设计的主要任务是塑料分线盒一模三用注塑模具的设计。也就是各设计一副注塑模具来生产三种结构的分线盒塑件,以实现多结构自动化生产,提高产品质量。针对塑料分线盒的具体结构,通过此次设计,使我对直接浇口分型面模具的设计有了较深的认识。同时,在设计过程中,通过查阅大量资料、手册、标准、期刊等,结合教材上的知识也对注塑模具的组成结构(成型零部件、浇注系统、导向部分、推出机构、排气系统、模温调节系统)有了系统的认识,拓宽了视野,丰富了知识,为将来独立完成模具设计积累了一定的经验。1.1 分线盒制件图

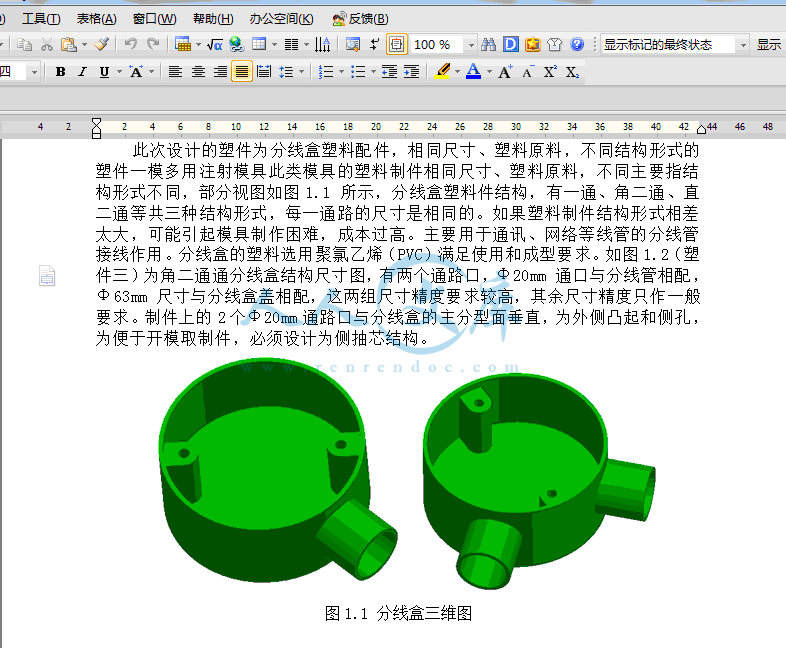

此次设计的塑件为分线盒塑料配件,相同尺寸、塑料原料,不同结构形式的塑件一模多用注射模具此类模具的塑料制件相同尺寸、塑料原料,不同主要指结构形式不同,部分视图如图1.1 所示,分线盒塑料件结构,有一通、角二通、直二通等共三种结构形式,每一通路的尺寸是相同的。如果塑料制件结构形式相差太大,可能引起模具制作困难,成本过高。主要用于通讯、网络等线管的分线管接线作用。分线盒的塑料选用聚氯乙烯(PVC)满足使用和成型要求。如图1.2(塑件三)为角二通通分线盒结构尺寸图,有两个通路口,Φ20mm 通口与分线管相配,Φ63mm 尺寸与分线盒盖相配,这两组尺寸精度要求较高,其余尺寸精度只作一般要求。制件上的2个Φ20mm通路口与分线盒的主分型面垂直,为外侧凸起和侧孔,为便于开模取制件,必须设计为侧抽芯结构3 模具结构分析与设计

3.1 结构分析

注射模具主要由动模和定模两部分组成,定模部分安装在注射机的固定模板上,动模部分安装在注射机的移动模板上。在注射成型过程中,模具的动模随注射机上的合模系统运动,同时动模部分与定模部分由导柱导向而闭合形成浇注系统和型腔,塑料熔体从注射机喷嘴流经模具浇注系统进入型腔内。冷却后开模时动模与定模分离,由推出机构将塑件推出。

根据模具上各个部分的不同作用,注射模大致可分为下面八大部分:

(1)成型部分

成型部分主要由凸模(型芯)、凹模(型腔)等组成。凸模(型芯)形成塑件的内表面形状,凹模(型腔)形成塑件的外表面形状。合模后组成塑件的几何边界,包容塑件。

(2)浇注系统

熔融塑料从注射机喷嘴进入模具型腔所流经的通道称为浇注系统,将注射机喷嘴喷出的熔融塑料引入到型腔中,起到输送管道的作用。浇注系统由主流道、分流道、浇口及冷料井组成。

(3)导向机构

导向机构分为动模与定模之间的导向和推出机构的导向。

(4)侧向分型与抽芯机构

塑件上如果有侧向的凹凸形状或者侧孔,就需要有侧向的凸模或者成型块来成型。在塑件被推出之前,必须先使侧向凸模或侧向成型块抽出,然后才能顺利脱模。带动侧向凸模或侧向成型块移动的机构称为侧向分型与抽芯机构。

(5)排气系统

在注射成型过程中,为了将型腔内的气体排出模外,需要开设排气系统。小型塑件的排气量不大,因此可直接利用分型面间的间隙排气。

(6)温度调节系统

为了满足注射工艺对模具的温度要求,必须对模具的温度进行控制,因此模具常常设有冷却或加热的装置。冷却系统一般在模具上开设冷却水道,加热系统则在模具内部或四周安装加热元件。

(7)推出机构

把模具分型后的塑件从模具中推出的装置,有些可能要靠人工协助,有的完全自动将塑件推出。

(8)支承零部件

是整个模具的主骨架,通过它将模具的各个部分组合成一个整体,并且使模具与注射机连在一起。

3.1.1型腔数目的确定

根据模具型腔数目可以分为单型腔模具和多型腔模具。一次注射只能生产一个塑料产品的模具称为单型腔模具。如果一副模具一次注射能生产两个或两个以上的塑料产品,则这样的模具称为多型腔模具。

与多型腔模具相比较,单型腔模具的特点有:塑料制件的形状和尺寸一致性好、模具结构简单紧凑、模具制造成本低、制造周期短等。但是,如果是大批量生产,多型腔模具又相对有优势,它可以提高生产效率,降低塑件的整体成本。

型腔数目的确定有如下几种方法:

(1)根据所用的注射机的最大注射量确定型腔数。

(2)根据注射机的最大锁模力确定型腔数。

(3)根据塑件的精度确定型腔数。

(4)根据经济性确定型腔数。

本次设计的塑件分线盒为中小批量生产,故分别采用一模一腔。

3.1.2分型面位置的确定

分型面是决定模具结构形式的一个重要因素,它与模具的整体结构、浇注系统的设计、塑件的脱模和模具的制造工艺等有关,因此分型面的选择是注射模具设计中的一个关键步骤。

如何确定分型面,需要考虑的因素比较复杂。由于分型面受到塑件在模具中

的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析比较,从几种方案中优选出较为合理的方案。选择分型面时一般应遵循以下几项原则:

(1) 保证塑料制品能够脱模;

(2) 使型腔深度最浅;

(3) 使塑件外形美观,容易清理;

(4) 尽量避免侧向抽芯;

(5) 使分型面容易加工;

(6) 使侧向抽芯尽量短;

(7) 有利于排气 。

综上所述,选择注射模分型面影响的因素很多,总的要求是顺利脱模,保证塑件技术要求,模具结构简单制造容易。当选定一个分型面方案后,可能会存在某些缺点,再针对存在的问题采取其他措施弥补,以选择接近理想的分型面。

3.2 模具零部件设计

3.2.1型腔的结构和固定方式

型腔采用整体式结构,其优点:结构简单,牢固可靠,不易变形,成型的塑件质量较好。

3.2.2 凸、凹模的确定

凸、凹模是成型塑件外表面的凸凹状零件,通常可分为整体式和组合式两大类。

(1) 整体式凸模和凹模结构简单,牢固可靠,不易变形,成型的塑件质量较好,适合用于形状简单的小型塑件的成型。

(2) 组合式凸模和凹模改善了加工性,减少了热处理变形,节约了模具贵重钢材,但结构复杂,装配调整麻烦,塑件表面可能留有镶拼痕迹,因此,这种凸模和凹模主要用于形状复杂的塑件的成型。

对于设计的外壳,由于其结构简单,故选用整体式凸模和整体式凹模。

3.2.3脱模方式的确定

所谓脱模机构就是使塑件从模具成型零件上脱出的机构。让固化的成型塑件完好的从模具中顶出,取决于脱模机构的合理设计。在设计脱模机构时一般要综合考虑以下选用原则:

(1)尽可能让塑件留在动模,使脱模机构易于实现;

(2)不损坏塑件,不因脱模而使塑件质量不合格;

(3)塑件被顶出位置应尽量在塑件内侧,以免损伤塑件外观;

(4)脱模零件配合间隙合适,无溢料现象;

(5)脱模零件应有足够的强度和刚度;

(6)脱模零件要工作可靠,运动灵活,制造容易,配换方便。

另外,为实现注塑生产的自动化,必要时不但塑件要实现自动坠落,还要使浇注系统凝料能脱出并自动坠落。塑件在成形时,由于有尺寸上的收缩,所以对模具的凸出部位有包紧力。而脱模机构的负荷就是这种包紧力对脱模方向上形成的阻力。

塑件冷却收缩,会紧紧的包住型芯,与型腔脱离,最后推件板在液压机构的作用下将塑件从动模上推下,完成注塑的全过程。其优点:

(1) 制件受力均匀在分离时不产生变形;

(2) 制件表面质量不受影响;

(3) 推出机构简单可靠,简化了模具。

3.3 浇注系统的确定

浇注系统可分为普通浇注系统和热流道浇注系统两大类。浇注系统控制着塑件成型过程中充模和补料两个重要阶段,对塑件质量关系极大。浇注系统是指从注塑机喷嘴进入模具开始,到型腔入口为止的那一段流道。普通模具的浇注系统由主流道、分流道、浇口、冷料井几部分组成。

对于浇注系统进行设计时,一般应遵循如下基本原则。

(1)了解塑料的成型性能

注射成型时注射机料筒中的塑料已成熔融状态(粘流态),因此了解被成型的塑料熔体的流动特性以及温度、剪切速率对粘度的影响等显得十分重要,设计的浇注系统一定要适应于所用塑料的成型性能,以保证成型塑件的质量。

(2)尽量避免或减少产生熔接痕

在选择浇口位置时,应注意避免融接痕的产生。熔体流动时应尽量减少分流的次数,有分流必然有汇合,熔体汇合之处必然会产生熔接痕,尤其是在流程长、温度低时,这对塑件熔接强度的影响较大。

(3)有利于行腔中气体的排出

浇注系统应能顺利地引导塑料熔体充满行腔的各个部分,使浇注系统及型腔中原有的气体能有序地排出,避免充填过程中产生紊流或涡流 ,也避免因气体积存而引起凹陷、气泡、烧焦等塑件的成型缺陷。

(4)防止型芯的变形和嵌件的位移

浇注系统设计时应尽量避免塑料熔体直接冲击细小型芯和嵌件,以防止熔体的冲击力使细小型芯变形或嵌件位移

(5)尽量采用较短的流程充满型腔

在选择浇口位置的时候,对于较大的模具型腔,一定要力求以较短的流程充满型腔,使塑料熔体的压力损失和热量损失减小到最低限度,以保持较理想的流动状态和有效地传递最终压力,保证塑件良好的成型质量。为此,选择合理的浇口位置,减少流道的折弯,提高流道的表面粗糙度,这样就可以缩短充填时间,避免因流程长、压力和热量损失大而引起的型腔充填不满等成型缺陷。

(6)流动距离比和流动面积比的校核

对于大型或薄壁塑料制件,塑料熔体有可能因其流动距离过长或流动阻力太大而无法充满整个型腔。为此在模具设计过程中除了考虑采用较短的流程外,还应对其注射成型时的流动距离比或流动面积比进行校核,这样就可以避免型腔充填不足现象的发生。

3.3.1主流道的设计

主流道是一端与注射机喷嘴相接触,另一端与分流道相连的一段带有锥度的流动通道,是熔体最先流经模具的部分,它的形状与尺寸对塑料熔体的流动速度和充模时间有较大的影响,因此必须使熔体的温度和压力损失最小。

在卧室或立时注射机上使用的模具中,主流道垂直于分型面。主流道通常设计在模具的浇口套中,为了让主流道凝料能顺利从浇口套中拔出,主流道设计成圆锥形。

参考文献

[1] 编委会. 中国模具设计大典[Z]. 江西科学技术出版社出版,2003.1

[2] 宋玉恒. 塑料注射模具设计实用手册[K]. 北京:航空工业出版社,1998

[3] 陈剑鹤.模具设计基础[M].北京:机械工业出版社,2003.6

[4] 屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2006.7

[5] 李银萍. 电枢支架成型工艺及模具[J]. 模具工业,2005,31(4):38-40

[6] 王文广.塑料注射模设计技巧与实例[M].北京:化学工业出版社,2004.5

[7] 宋满仓.注塑模具设计与制造实践[M].北京:机械工业出版社,2003.7

[8] 李学锋.模具设计与制造实训教程[M].北京:化学工业出版社,2004

[9] 刘矿陵、徐萍. 光盘盒注射模设计[J]. 模具工业,2007,33(3):38-40 39~41

[10] 史铁梁. 模具设计指导[M]. 北京:机械工业出版社,2005

[11] 柳舟通、余立刚.模具制造工艺学[M].北京:科学出版社.2005.11

[12] 中国塑料模具网 /

[13] 冯孝中. 普通浇注系统多层多腔注射模设计[J]. 模具工业,2002,28(12):

[14] 周四新.Pro/ENGINEER Wildfire实用设计百例[M].北京:清华大学出版社,2005

[15] 翁其金. 塑料模塑成型技术[M]. 北京:机械工业出版社,2001

[16] 李恩学,翁史振,曹伟. 装饰环注射模设计与制造[J]. 模具工业,2008,34

[17] Taylan Atlan, Blaln Liny and Y. C. Yen. Manufacturing of dies and molds. Ann. C, 50(2001) No. 2. P405.

[18] F. Ilinca, J.-F. Hetu, and A. Derdouri, Proc. MOLDING 2001, Exec. Conf. Managem., 10 p. 2001:36-145

[19] Gao F and Yang Y. Multi-variable Interaction Analysis and a Proposed Quality Control System for Thermoplastics Injection Molding[C]. ANTEC’97,480-486

[20] Hanser publishers . Product design and process engineering[M] . New York :Harold . 2002.4

川公网安备: 51019002004831号

川公网安备: 51019002004831号