【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件 完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本设计是CA6140杠杆零件的加工工艺规程及一些工序的专用夹具设计。CA6140杠杆零件的主要加工表面是平面及孔。一般来说,保证平面的加工精度要比保证孔的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔的加工精度。基准的选择以杠杆外圆面作为粗基准,以孔及其下表面作为精基准。先将底面加工出来,然后作为定位基准,在以底面作为精基准加工孔。整个加工过程选用组合机床。在夹具方面选用专用夹具。考虑到零件的结构尺寸简单,夹紧方式多采用手动夹紧,夹紧简单,机构设计简单,且能满足设计要求。

关键词 杠杆零件,加工工艺,夹具,定位,夹紧

咨询资料 可以加QQ号414951605

ABSTRACT

This paper is to design the craft processes of making the CA6140 lever spare parts and some specialized tongs in the process. The CA6140 lever spare part primarily processes the surface and bores. Generally speaking, to guarantee the accuracy of the flat surface process is easier than that of the bore. Therefore, this design follows the principle that surface first and then the bore, and definitely divides the process of flat surface and bore into coarse processes and precise processes to guarantee the bore processes. The basic choice is to consider 45 outside circle as rough basis and to consider 25 bore and its next surface as precise basis. The bottom is first processed out to be fixed position basis, and process the bore using the bottom as the precise basis. The whole processes choose the machine bed. In the aspects of tongs choosing, specialized tongs are used. In consideration of the simple construction size of the spare parts, clipping by hands is adopted. It is simple, and the organization design is simple, and can satisfy the design request.

Key Words Lever spare parts, craft proces , tongs, fixed position, tight clip

咨询资料 可以加QQ号414951605摘 要 Ⅰ

ABSTRSCT Ⅱ

1 绪论 1

1.1课题背景及发展趋势 1

1.2 夹具的基本结构及设计内容 1

2 杠杆加工工艺规程设计 3

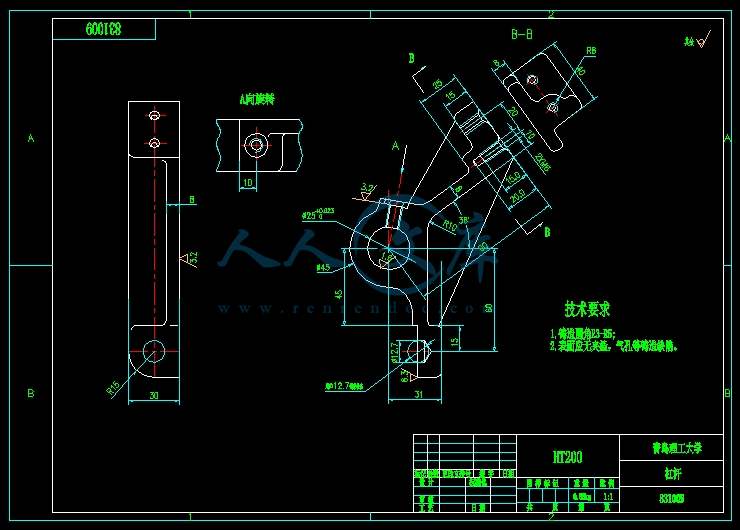

2.1零件的分析 3

2.1.1零件的作用 3

2.1.2零件的工艺分析 3

2.2杠杆加工的主要问题和工艺过程设计所应采取的相应措施 4

2.2.1确定毛坯的制造形式 4

2.2.2基面的选择 4

2.2.3确定工艺路线 4

2.2.4机械加工余量、工序尺寸及毛坯尺寸的确定 5

2.2.5确定切削用量 6

2.2.6确定基本工时 17

2.3小结 22

3 专用夹具设计 23

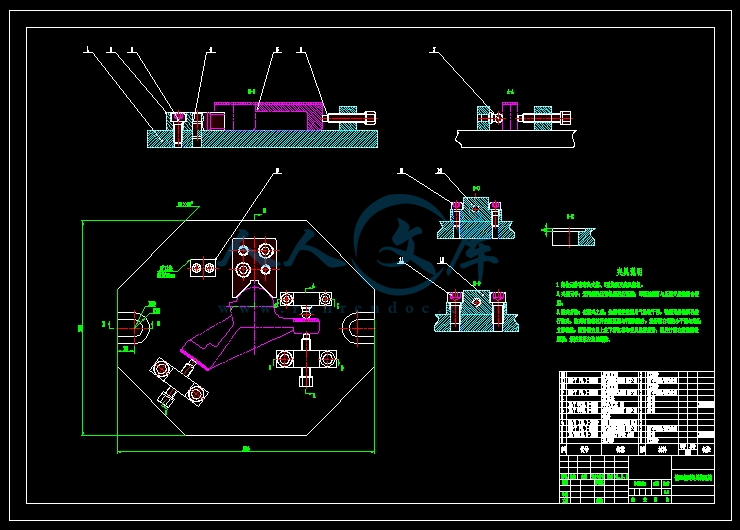

3.1加工工艺孔Φ25夹具设计 23

3.1.1定位基准的选择 23

3.1.2切削力的计算与夹紧力分析 23

3.1.3夹紧元件及动力装置确定 24

3.1.4钻套、衬套、钻模板及夹具体设计 25

3.1.5夹具精度分析 27

3.1.6夹具设计及操作的简要说明 27

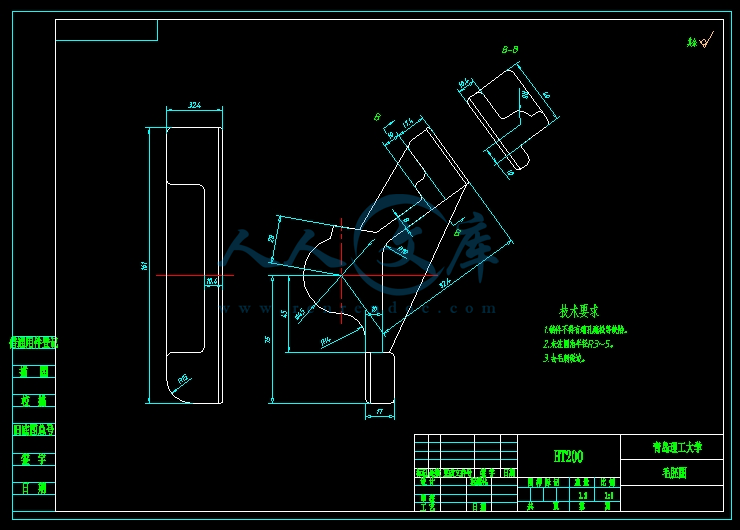

3.2粗精铣宽度为30mm的下平台夹具设计 28

3.2.1定位基准的选择 28

3.2.2定位元件的设计 28

3.2.3定位误差分析 29

3.2.4铣削力与夹紧力计算 29

3.2.5夹具体槽形与对刀装置设计 30

3.2.6夹紧装置及夹具体设计 32

3.2.7夹具设计及操作的简要说明 33

3.3钻M8螺纹孔夹具设计 33

3.3.1定位基准的选择 33

3.3.2定位元件的设计 34

3.3.3定位误差分析 35

3.3.4钻削力与夹紧力的计算 35

3.3.5钻套、衬套、钻模板及夹具体设计 36

3.3.6夹紧装置的设计 38

3.3.7夹具设计及操作的简要说明 38

3.4小结 39

4 总结 40

参考文献 41

致 谢 42

1 绪论

加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

机床夹具已成为机械加工中的重要装备。机床夹具的设计和使用是促进生产发展的重要工艺措施之一。随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为广大机械工人和技术人员在技术革新中的一项重要任务。

1.1课题背景及发展趋势

材料、结构、工艺是产品设计的物质技术基础,一方面,技术制约着设计;另一方面,技术也推动着设计。从设计美学的观点看,技术不仅仅是物质基础还具有其本身的“功能”作用,只要善于应用材料的特性,予以相应的结构形式和适当的加工工艺,就能够创造出实用,美观,经济的产品,即在产品中发挥技术潜在的“功能”。

技术是产品形态发展的先导,新材料,新工艺的出现,必然给产品带来新的结构,新的形态和新的造型风格。

全部文件包含以下内容

川公网安备: 51019002004831号

川公网安备: 51019002004831号