数控铣沟机床铣头送料结构设计

34页 11000字数+说明书+任务书+6张CAD图纸【详情如下】

任务书.doc

大带轮.dwg

封面.doc

数控铣沟机床尺寸联系图.dwg

数控铣沟机床铣头送料结构设计论文.doc

评语.doc

轴承端盖.dwg

送料机构装配图.dwg

铣头部分1.dwg

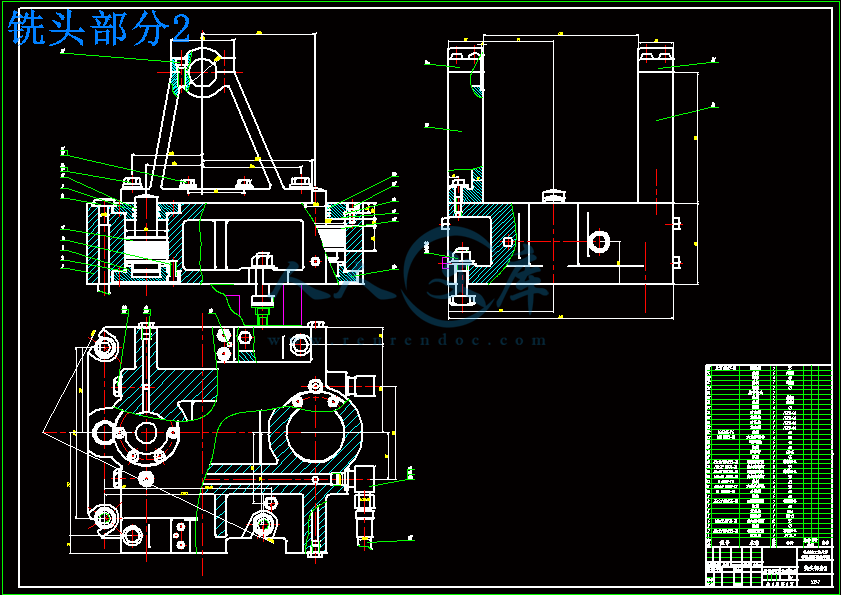

铣头部分2.dwg

摘 要

“数控铣沟机床”是一种铣制刀具沟槽的高效自动化专用机床,属于现代经济型数控专机,目前国内尚无该种专机。国内现行铣制刀具沟槽仍采用通用铣床,加工质量和加工效率较低,产品无竞争力,满足不了现实生产需求。本文主要设计的是数控铣沟机床的机械结构。

铣床的机械结构主要由二部分组成:

1.铣头部分 安装在铣床上并与主轴连接,用于带动铣刀旋转的机床附件,功能为将驱动装置的运动机动力传给执行件,以实现主切削运动。

2.自动送料系统 它包括动力源、传动件及进给运动执行件(工作台,刀架)等,其功用是将步进驱动装置的运动与动力传给执行件,以实现进给切削运动。

关键词 数控铣沟机床;铣头部分;自动送料系统

Abstract

Computer numerical control milling groove machine" is a kind of milling cutter groove efficient automatic special machine tool, which belongs to the modern economic type NC plane, there is no such a plane. Current domestic milling cutter grooves are still using the universal milling machine, machining quality and machining efficiency is low, the product is not competitive, can not meet the actual production needs. This paper is the design of the mechanical structure of the machine tool numerical control milling groove.

Milling machine mechanical structure is mainly composed of two parts:

The 1 milling machine mechanical structure is mainly composed of two parts: Milling head part milling machine and connected to the spindle, machine tool accessories used to drive the cutter rotation function for the power to the movement of the drive unit to perform pieces, in order to achieve the main cutting movement.

The2 automatic feeding system comprises a power source, transmission parts and the feed motion actuator (work bench, tool ), its function is the stepping driving device and power transmission to the actuator movement, in order to realize cutting feed motion.

Key words numerical control milling groove machine; milling head part; automatic feeding system

目录

摘 要I

AbstractII

第1章 绪论1

1.1 课题研究现状1

1.2 国内外在该方向的研究现状及分析1

1.3 课题研究方案和预期达到的目标2

1.4 设计论文的基本内容2

第2章 数控铣床总体设计3

2.1 数控铣床的布局3

2.2 数控铣床主要规格与参数3

2.3 本章小结4

第3章 数控铣沟机床的铣头部分设计5

3.1 铣头部分的组成5

3.2 铣头部分的分类和初步计算5

3.3 铣头部分电机的选择7

3.4 带传动的设计计算8

3.5 轴的设计计算10

3.6 齿轮的设计计算11

3.7 齿轮强度的校核12

3.8 轴的强度的校核15

3.9 本章小结17

第4章 数控铣沟机床自动送料机构18

4.1 自动送料机构的要求18

4.2 自动送料机构的设计18

4.3 本章小结19

第5章 数控铣沟机床的液压部分设计20

5.1 液压系统的组成20

5.2 液压传动的应用20

5.3 液压部分的设计计算21

5.4 本章小结27

结 论28

致 谢29

参考文献30

第1章 绪论

1.1 课题研究现状

该课题的目的是为解决现实生产中存在的产品质量低,生产效率低和生产加工刀具沟槽的落后现状,实现刀具生产工艺装备现代化和加工刀具沟槽柔性化,提高刀具制造工艺水平。该课题的研制成功将会对大力发展小而专的数控自动化专机生产技术作出贡献。

该机床的主要特色和创新之处在于:加工刀具沟槽(如直柄立铣刀、键槽铣刀及直柄钻头等)其螺旋角、旋向和齿数(螺旋槽数)等参数,可由数控系统控制,进行自动调整,实现了该类产品柔性加工自动化,改变了旧有机床人工调整以上参数的落后操作方法,可极大地提高产品质量和生产效率,为专用数控机床的发展奠定了良好的基础。目前国内尚无此类机床。对于这次设计对本人的锻炼意义:

1、通过计算机辅助设计数控铣沟机床主传动系统,掌握现代数控机床的总体结构、功能部件和性能指标。通过CAD/CAM软件对功能部件进行三维设计,了解数控机床功能部件的运动结构和功能。

2、通过主轴箱差动主轴系统设计、自动上下料机构设计,提高查阅资料、分析问题和解决问题的能力。

3、掌握现代结构设计方法,熟练运用和掌握计算机辅助设计和解决问题的能力。

4、掌握结构设计和零件计算方法。

1.2 国内外在该方向的研究现状及分析

“数控铣沟机床”是一种铣制刀具沟槽的高效自动化专用机床,属于现代经济型数控专机,目前国内尚无该种专机。国内现行铣制刀具沟槽仍采用通用铣床,加工质量和加工效率较低,产品无竞争力,满足不了现实生产需求。

国外发达国家为加工中心所用的配套刀具基本都采用的磨制刀具,已部分采用磨制刀具沟槽的专机,如美国赫特林公司生产的F80非数控专用机床价格昂贵,一般生产厂家很难承受,而且磨制的刀具造价高于铣制的几倍,国内加工中心也少用,由于铣制的刀具价格低,在国内外仍普遍应用,如美国、罗马尼亚、波兰等国常年订货。国内无专机铣制,质量较低,出口受到限制。所以1.4 设计论文的基本内容

根据市场和目前技术状况的调研和分析,以及对现有技术成果的分析、消化和吸收,以经济性、实用性和可靠性等原则,制定总体设计方案,采用优化设计的方法进行总体结构设计,在此基础上,根据机床结构和性能的要求,设计差动主轴系统、自动上下料机构、自动装卡机构、高精度自动分齿机构、铣头动力箱及调整支架、机座部分和液压系统等。我所设计的主要是差动主轴系统、自动上下料机构、自动装卡机构、高精度自动分齿机构四种。差动主轴系统是指由涡轮蜗杆和螺旋齿轮共同控制主轴的“又转又移”;自动上下料机构指放料箱(料斗)能通过活塞塞杆的推拉,实现铣床自动上下料;自动装夹机构是指主轴弹簧夹盘能同过活塞的控制,与料斗配合共同完成装夹;高精度自动分齿机构是指圆盘工作台分度可以达到较高精度,以及涡轮蜗杆采用双螺距渐厚螺杆,可以有效的通过移动蜗杆的轴向位置来调整间隙。这种螺杆的左右两侧面具有不同的螺距,因此螺杆齿厚从一端向另一端逐渐增厚。但由于同一侧的螺距是相同的,所以仍然保持着正常的啮合。而螺旋齿轮则是通过偏心轴套消除传动间隙结构。

第2章 数控铣床总体设计

2.1 数控铣床的布局

卧式数控铣床的布局形式种类很多,其主要区别在于立柱的结构形式和X、Z坐标轴的移动方式上。常用的有数控立铣、数控卧铣和数控龙门铣三种。我所设计的数控铣沟机床为立式铣床,属于专用机床,它跟传统的数控铣床有较大的区别。这是主要用于铣制刀具的机床,现拟定主要由主轴箱部分、送料装置、铣头部分、基座部分、冷却系统和微机数控部分共六部分组成。主轴由螺旋齿轮和蜗轮蜗杆共同实现“又转又移”的运动,主轴端部由弹簧夹头夹住高速钢棒料,将棒料送入导套后缓慢的转动及向前移动,同时铣头部分铣刀高速旋转并下压,铣好一条刀槽之后抬刀,主轴退回并分度,然后将棒料送入导套,重复刚才的动作,直到刀具铣制完毕。最后弹簧夹头松开,棒料被弹簧弹出,一个刀具就自动制作完成了。制作下一个刀具时,由液压缸将送料箱送出,主轴伸出夹住棒料,送料机构退回,便完成了一个循环。这个机床算是半自动加工,工人只需要定时的向放料箱内投置棒料即可,大大提高了加工效率,节省了人力资源,十分可行。需要注意的是,铣床底座上应设有4个调节螺栓,便于机床进行水平调整,切削液储液褴设在机床座内部。机床的冷却系统是由冷却泵、出水管、回水管、开关及喷嘴等组成,冷却泵安装在机床底座的内腔里,冷却泵将切削液从底座内储液池打至出水管,然后经喷嘴喷出,对切削区进行冷却。

2.2 数控铣床主要规格与参数

根据设计任务书的要求,本次设计中型数控铣床。查阅相关资料,参照国内外各个厂家生产的中型数控铣床,现确定数控铣床的主要规格与参数如下:

功率:7.5KW

工作台半径:R340mm

工作台最大负载:500kg

工作台距地面高度:600-700mm

主轴头端面至工作台距离:200-400mm

主轴最高转速:450r/min

主机外形尺寸(长×宽×高):1835×1340×1380)

第3章 数控铣沟机床的铣头部分设计

3.1 铣头部分的组成

铣头部分由有级(或无级)变速箱和铣头两个部件组成。铣头主轴支承在高精度轴承上.保证主轴具有高回转精度和良好的刚性;主轴装有快速换刀螺母,主轴采用机械无级变速,其调节范围宽,传动平稳,操作方便。动启动主电动机时,应注意松开主轴制动手柄。铣头部件还装有伺服电机、滚珠丝杠副及主轴套简,它们形成垂直方向(z方向)进给传动链,使主轴作旋转运动。

3.2 铣头部分的分类和初步计算

3.2.1铣头的基本分类

铣头的分类由于铣头的工业用途。其具体的分类也就是数控铣加工床的分类。根据目前的发展有以下几种典型:控制系列(Control) 控制柔性系列(Control Flex) 模块化系列(Modular) TA45和TR90系列P8和P10系列

3.2.2铣头部分的初步计算

从铣削力及铣削功率的计算可知:

铣削分力

铣削时的切削分力有:圆周力Pz,即主切削力;走刀力Ph,即水平分力:径向力Py,即铣刀所受的径向切削力;轴向力Po;压轴力(垂直分力)Pv。

本文的内容是设计中型数控铣床的主机,本文的主要研究工作如下:

1.主传动系统 它包括动力源、传动件及主运动执行件(主轴)等,功能时将驱动装置的运动机动力传给执行件,以实现主切削运动。

2.进给传动系统 它包括动力源、传动件及进给运动执行件(工作台,刀架)等,其功用是将伺服驱动装置的运动与动力传给执行件,以实现进给切削运动。

3.基础支撑件 它是指床身、立柱、工作台等,它支撑机床的各主要部件,并使他们在静止或运动中保持相对正确的位置。

在主轴进给系统中选用滚珠丝杠螺母副及燕尾形导轨作为主要的传动元件。采用滚珠丝杠螺母副可以充分利用传动平稳的特性。采用燕尾形导轨结构紧凑,可自成封闭式结构,可以承受任何方向的力和倾覆力矩且间隙调整方便。

在主传动系统中选用蜗轮蜗杆传动作为减速机构主要有以下优点:

(1)可以较好地转变运动和动力地传递路径;

(2)能实现较大的传动比。

参考文献

1 冯辛安.机械制造装备设计,机械工业出版社,2005:230-400

2 韩荣第.机械制造技术基础,哈尔滨工业大学出版社,2008:85-100

3 陈铁鸣.机械设计,哈尔滨工业大学出版社,2006.7:51-269

4 刘福佑,实习先,陶兆荣.机械设计手册,化学工业出版社,2002:4-78

5 王爱玲,白恩远,赵学良,赵建国.国防工业出版社,2003.4:112-140

6 王爱玲.现代数控机床结构与设计,兵器工业出版社,1999.9:1-120

7 师鸿飞,邹翠波,张彩虹.我国数控车床的现状和发展趋势,CAD/CAM与制造信息化,2004.06:12-66

8 韩凤益.国外数控车床的发转趋势,吉林大学报,1988.02

9 陈科,李刚,许永华,罗迎晨.数控车床电动刀架的研究,制造业自动化,1995.01:77-120

10 初福春,柳玉民.数控转塔刀架技术发展及其应用,现代制造,2004.16:50-68

11 Kim.Jeonq-Du,Kim.Myung-Hwan. Study on the design of CNC lathe for education and application,Internetional Journal of Production Economics.2007:169-180

12 Karayel,Durmus.Prediction and control of surface roughness in CNC late using artificial neural network.Journal of Materials Processing Technology,2009:3125-3137

13 Ridford,R.CNC tool grinding.Cutting Tool Engineering.2001:44-47

川公网安备: 51019002004831号

川公网安备: 51019002004831号