光盘底盒产品造型与模具设计

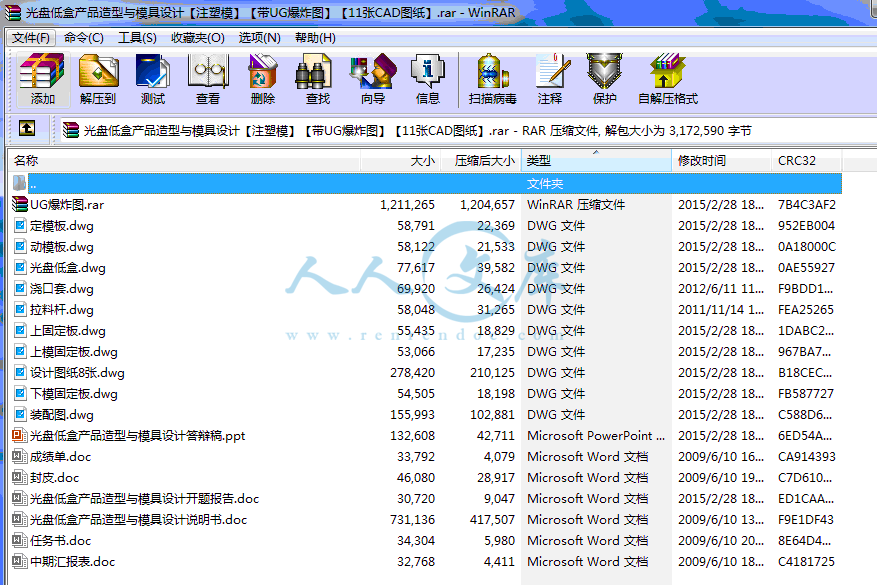

40页 16000字数+说明书+任务书+开题报告+UG爆炸图+11张CAD图纸【详情如下】

UG爆炸图.rar

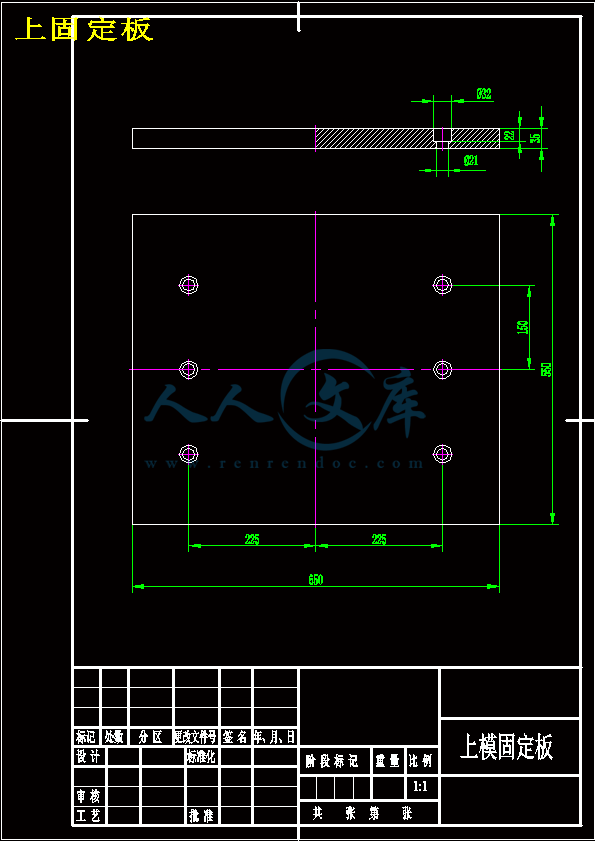

上固定板.dwg

上模固定板.dwg

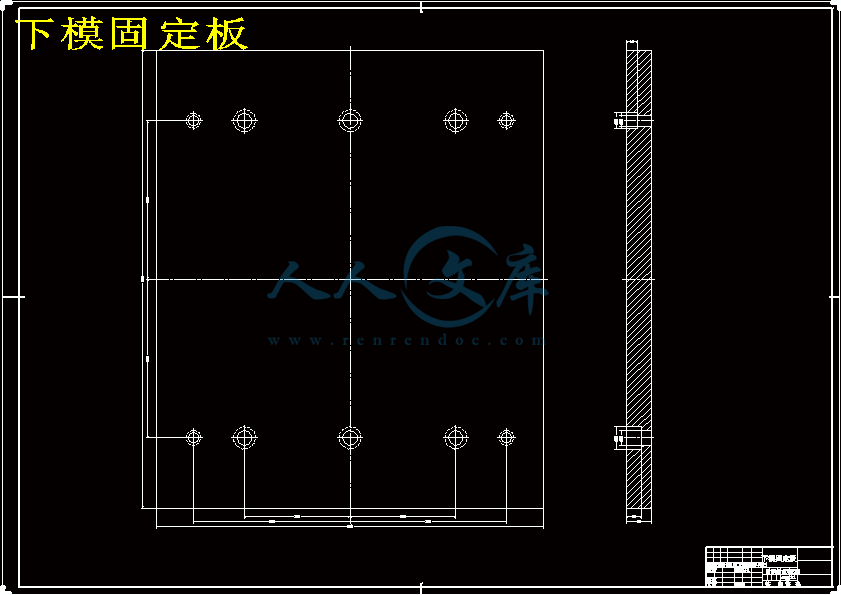

下模固定板.dwg

中期汇报表.doc

任务书.doc

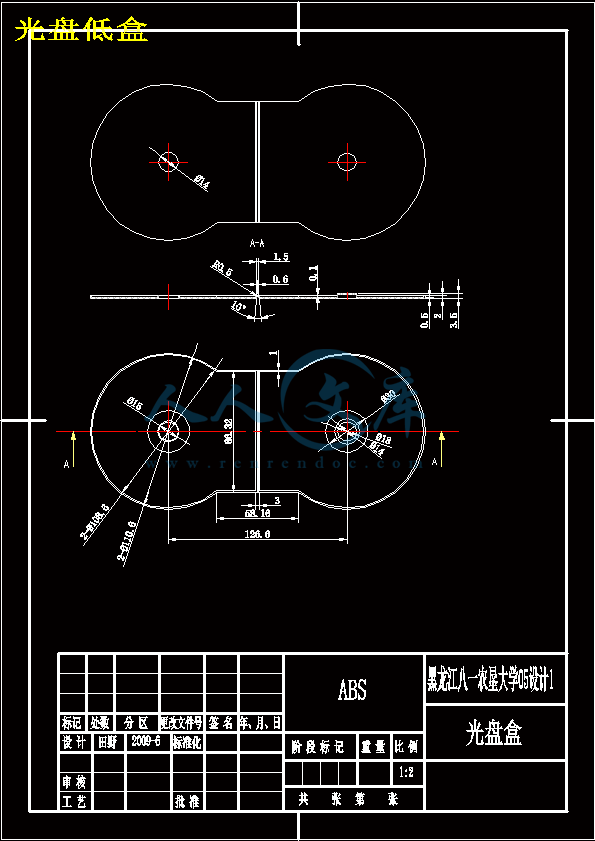

光盘低盒.dwg

光盘低盒产品造型与模具设计开题报告.doc

光盘低盒产品造型与模具设计答辩稿.ppt

光盘低盒产品造型与模具设计说明书.doc

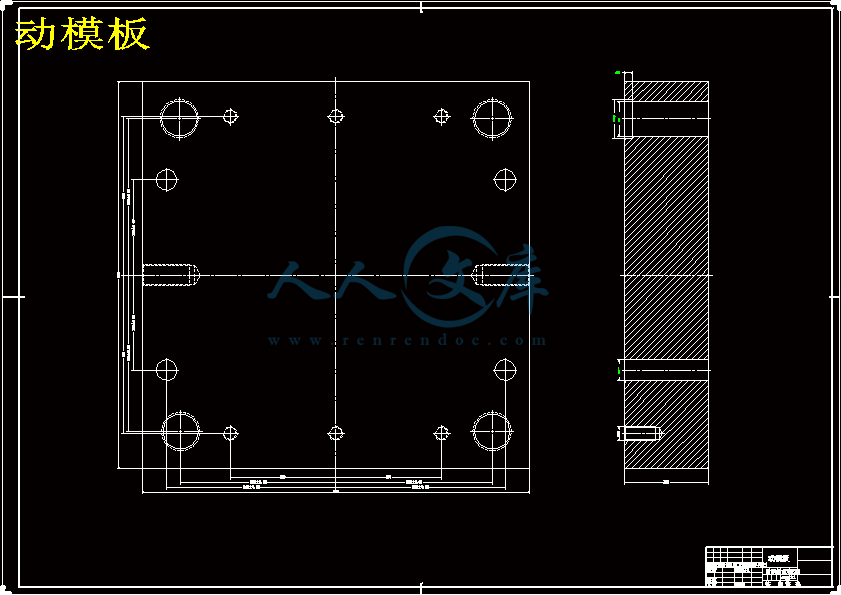

动模板.dwg

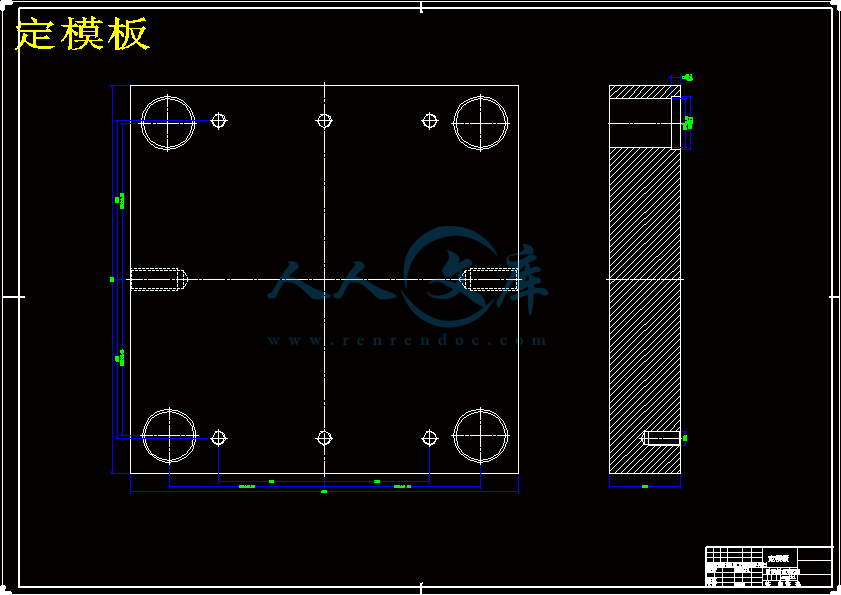

定模板.dwg

封皮.doc

成绩单.doc

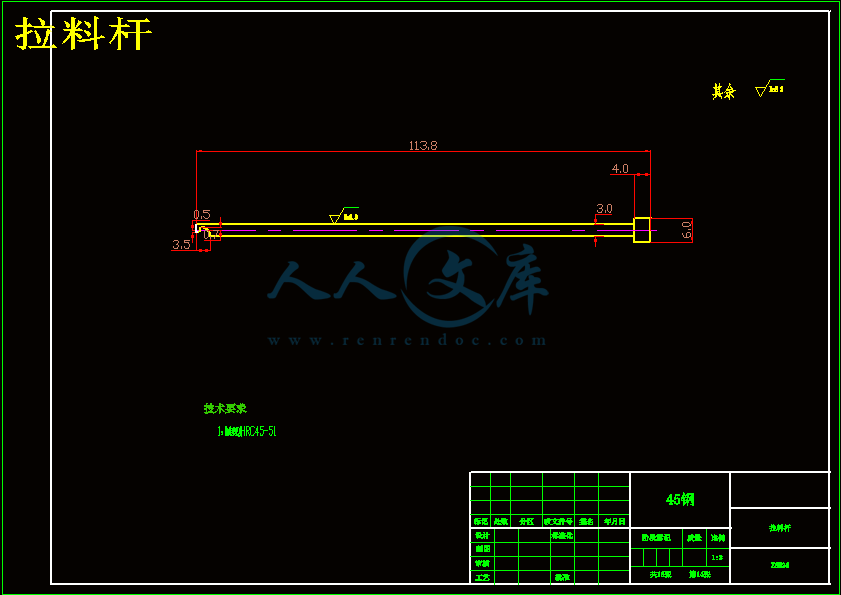

拉料杆.dwg

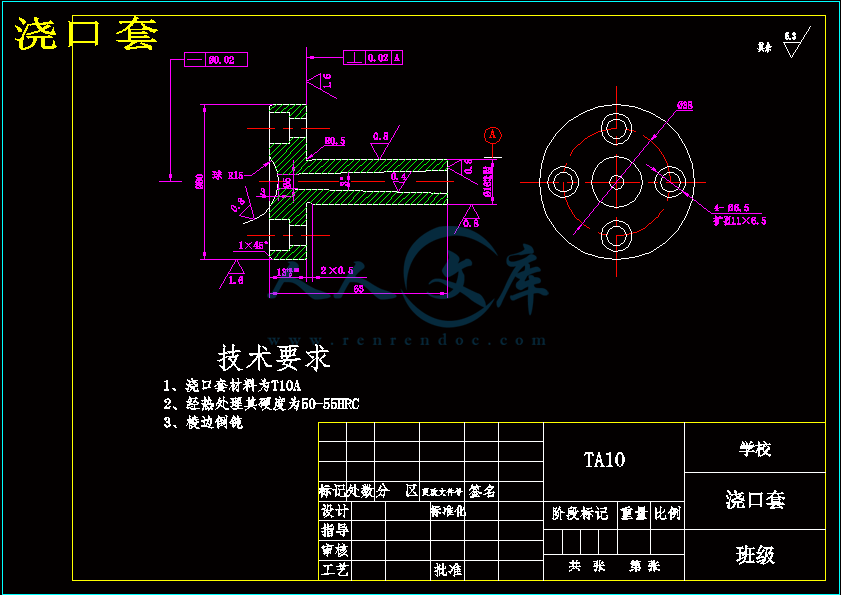

浇口套.dwg

装配图.dwg

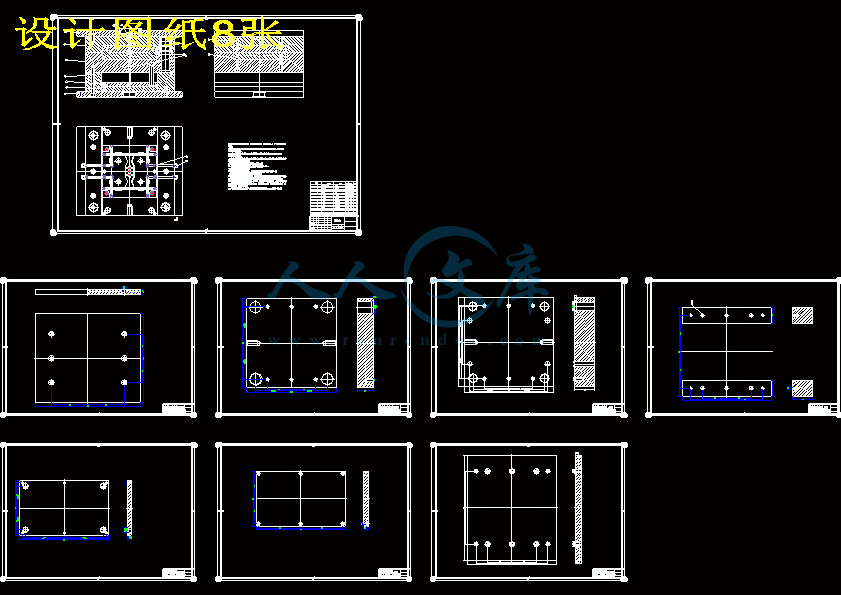

设计图纸8张.dwg

摘要

模具制造技术迅速发展,已成为现代制造技术的重要组成部分。如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。本设计介绍了光盘底盒注射模的设计与制造方法。该注射模采用了1模2腔侧抽芯的结构。

关键词: 光盘盒;注射模具;设计

Abstract

The mold manufacture technology rapid development, has become the modern manufacture technology the important constituent. If the mold CAD/CAM technology, the mold laser fast takes shape the technology, the mold precise formed technology, the mold ultra precise processing technology. This design introduced the light disk box injects the mold the design and the manufacture method. This injection mold used 1 mold 2 cavity side to pull out the core the structure.

keyword:light disk box; Injection mold; design

目录

摘要I

AbstractII

目录III

1绪论- 1 -

1.1模具工业在国内外所占的重要地位- 1 -

1.2我国塑料模具工业和技术现状及地区分布- 2 -

1.3塑模具CAD发展概况及趋势- 5 -

1.4我国模具制造技术发展方向- 7 -

1.4.1产品发展重点- 7 -

1.4.2技术发展重点- 9 -

1.5现代模具的设计及制造- 10 -

1.6 逆向工程技术的内容及其应用范围- 10 -

2 塑件的工艺分析- 12 -

2.1 分析塑件使用材料的种类及工艺特征- 12 -

2.2 分析塑件的结构工艺性- 12 -

2.3工艺性分析- 12 -

3 初步确定型腔数目- 13 -

4 注射机的选择- 14 -

4.1 塑件体积的计算- 14 -

4.2 计算塑件的质量- 14 -

4.3按注射机的最大注射量确定型腔数目- 15 -

5 浇注系统的设计- 17 -

5.1主流道的设计- 17 -

5.2 分流道的设计- 18 -

5.3 分型面的设计- 19 -

5.4 浇口的设计- 19 -

5.5 冷料穴的设计- 20 -

6 确定主要零件结构尺寸选模架、成型零部件的设计- 21 -

6.1型腔、型芯工作尺寸计算- 21 -

7 导向机构的设计- 25 -

7.1导柱的设计- 25 -

7.1.1长度- 25 -

7.1.2形状- 25 -

7.1.3材料- 25 -

7.2导套的结构设计- 25 -

7.2.1材料- 25 -

7.2.2形状- 25 -

7.3推出机构的设计- 25 -

7.3.1推件力的计算- 26 -

7.3.2 推杆的设计- 26 -

8 冷却系统的设计- 28 -

8.1 求塑件在硬化时每小时释放的热量- 28 -

9 模具排气槽的设计- 29 -

10校核- 30 -

11结论- 31 -

参考文献- 32 -

致谢- 34 -

附录1- 35 -

附录2- 36 -

1.4.1.5其他高技术含量的模具

占模具总量近8%的压铸模具中,大型薄壁精密压铸模技术含量高,难度大。镁合金压铸模和真空压铸成形模目前虽然刚起步,但发展前景好,有代表性。子午线塑胶轮胎模具也是发展方向,其中活络模技术难度最大。与快速成型技术相结合的一些快速制模技术及相应的快速经济模具具有很好的发展前景。这些高技术含量的模具在“十一五”期间也应重点发展。

1.4.2技术发展重点

高新技术蓬勃发展的今天,为保证属高新技术产业的模具工业快速发展,模具行业许多共性技术也必须更上一层楼,应不断开发和推广应用并积极应用高新技术。它们主是:

(1)、开发拥有自主知识产权、适合于我国国情,具有较高水平的模具设计、加工及模具企业管理的软件,不断提高软件的智能化、集成化程度,并推广应用。

(2)、推广应用高速、高精加工技术并研制相应设备

?高速高精加工包括高速高精切削加工和高速高精电加工及复合加工等。在未来15年左右的时间里,我国机床行业应向模具行业逐步提供适合于模具高速高精加工的相应设备。如有可能,建议开发拥有自主知识产群、精度能达0.0001mm的高精度模具制造设备。

(3)、快速原型和快速经济模具制造新技术的进一步开发、提高和应用。

(4)、大力发展和推广信息化、数字化技术。例如逆向工程、并行工程、敏捷制造技术的研发及推广应用;包括大型级进模及高精密和高复杂性的高技术含量的先进模具三维设计和制造技术的研发;包括冲压工艺设计系统、模具型面设计系统、成形分析系统、模具结构设计系统、模具CAM系统和冲压专家资源系统的车身模具数字化设计制造系统的研发;模具的集成、柔性及自动加工技术和网络虚拟技术等。

(5)、模具制造新工艺、新技术。模具制造的节能、节材技术,模具热处理、表面光整加工和表面处理新技术等。

(6)、高性能模具材料的研制、系列化及其正确选用。

1.5现代模具的设计及制造

模具CAD/CAE/CAM技术是改造传统模具生产方式的关键技术,能显著缩短模具设计与制造周期,降低生产成本,提高产品质量。它使技术人员能借助于计算机对产品、模具结构、成形(型)工艺、数控加工及成本等进行设计和优化。

目前,世界上大型的CAD/CAE/CAM软件系统有英国Delcam公司的系列化软件;以色列Cimatron公司的Cimatron系统;澳大利亚Modflow公司的软件MPA、MPX、MPI;美国PTC公司CAD/CAE/CAM集成软件系统Pro/E;美国EDS公司的UG;美国Solidworks公司的Solidworks软件;C-mold公司的注塑模CAE软件C-mold;近年来,我国自主开发的有上海交大的冲裁模CAD/CAM系统;北京北航海尔软件有限公司的CAXA系列软件;吉林金网格模具工程研究中心的冲压CAD/CAE/CAM系统;华中科技大学研制的软件HSC3D4.5F;郑州工业大学Z-mold软件等。

参考文献

1.杨占尧《UG NX3.0注塑与冲压级进模具设计案例精解》[M].化学工业出版社,2006,113-119

2.屈华昌主编 《塑料成型工艺与模具设计》 高等教育出版社

3.黄圣杰主编 《实用PRO/E2001模具设计》 中国铁道出版社

4.贾润礼主编《实用塑料模设计手册》 机械工业出版社

5.单岩 王蓓主编《MOLDFLOW分析基础》 青华大学出版社

6.王孝培主编 《塑料成型工艺及模具简明手册》 机械工业出版社

7.[德] K.Stoeckhert/G.Menning 编 任冬云等译《模具制造手册》 化学工业出版社

8.[美] T.A 奥斯瓦德 L.特恩格 P.J.格尔曼编 吴其晔译

《注射成型手册》 化学工业出版社

9. 黄毅宏主编 《模具制造工艺》 上海科学技术出版社

10.陈孝康等编 《实用模具技术手册》中国轻工业出版社

11.缪德建主编 《CAD/CAM应用技术》 东南大学出版社

12.潘雪增主编 《现代模具设计制造理论与技术》青华大学出版社

13.Mold Engineering,2nd Edition/byHerber Ress.carl Hanser Verlag.

14.黄毅宏主编 《模具制造工艺》 机械工业出版社

15.缪德建主编 〈CAD/CAM应用技术〉 东南大学出版社

16.朱光力主编:《模具设计与制造实训》[M] 高等教育出版社 2004年

17.朱光力、万金宝主编:《塑料模具设计》[M] 清华大学出版社 2004年

18.张针主编:《模具设计与制造实例指导》[M]北京化学工业出版社1997年

19.《塑料模设计手册》[J]编写组主编: 《塑料模设计手册》

[J]模具手册之二 机械工业出版社 2004年

20.冯炳尧主编:《模具设计与制造简明手册》[J] 上海科技出版社 1998年

21.中国机械工程学会.《中国机械设计大典》[M].南昌:江西科学技术出版社,2002: 903-912

22.刘文剑,常伟,金天国等.《CAD/CAM集成技术》[M].哈尔滨:哈尔滨工业大学出版社,2000,34-44

23.俞研,陶俐言.《CADCAM集成系统中的特征分类与描述方法研究》[J].制造业自动化,2000,22(1):30-32

24.陈钢,陈小安,张高群等.《基于参数化特征建模技术建立三维标准件库的方法研究》[J].计算机辅助设计与制造,2001,(6):47-49

25.陈宏亮.《现代CAD/CAM系统中的几个技术问题》[J].计算机辅助设计与制造,1995,(8):21-23

26.孟祥旭,汪嘉业,刘慎权.《基于有向超图的参数化表示模型及其实现》[J].计算机学报,1997,20(11):983-988

27.童秉枢.《参数化计算绘图与设计》[M].北京:清华大学出版社,1997,216-222

28.源清,肖文.《温故知新更上层楼(二)一一简析九十年代主流CAD造型基础技术》[J].计算机辅助设计与制造,1998,(2):1-4

川公网安备: 51019002004831号

川公网安备: 51019002004831号