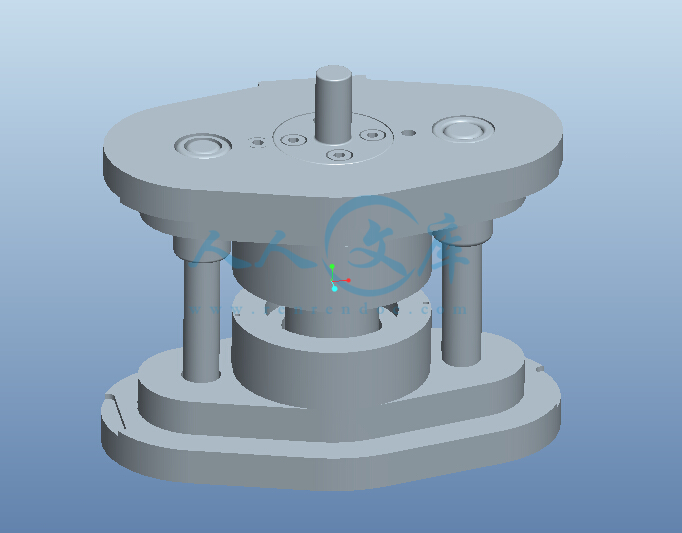

冷冲压复合模具设计与三维造型

40页 9800字数+说明书+任务书+开题报告+带PROE三维+9张CAD图纸【详情如下】

PROE第二次拉伸.rar

PROE首次拉深.rar

任务书.doc

冷冲压复合模具设计与三维造型开题报告.doc

冷冲压复合模具设计与三维造型说明书.doc

凹模.dwg

凹模2.dwg

前期资料.doc

拉伸模.dwg

落料下模.dwg

落料拉伸上模.dwg

装配图.dwg

装配图2.dwg

零件图1.dwg

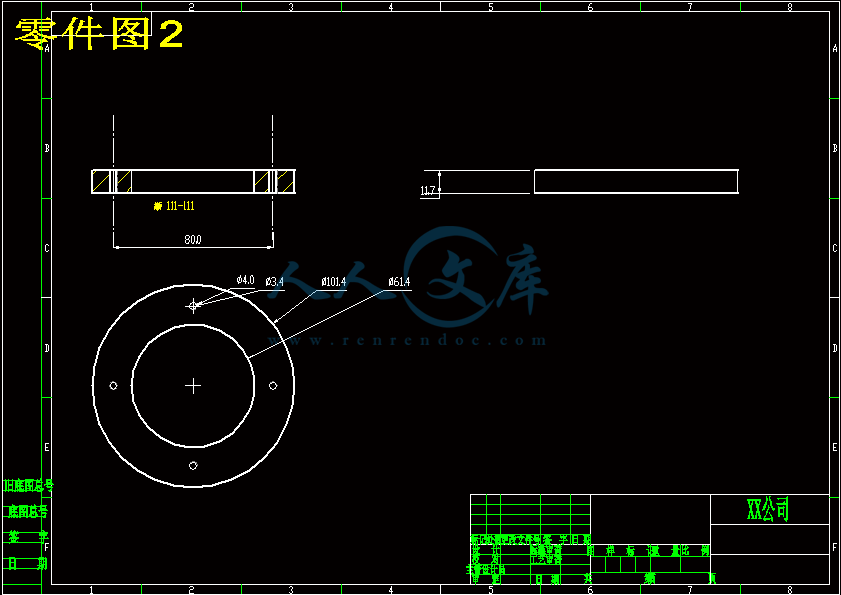

零件图2.dwg

中文摘要

本设计为一垫板的冷冲压模具设计,根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确定排样和裁板,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,对于部分零部件选用的是标准件,就没深入设计,并且在结构设计的同时,对部分零部件进行了加工工艺分析,最终才完成这篇毕业设计。

关键词:模具;冲裁件;凸模;凹模;凸凹模;

Abstract

The design for a plate of cold stamping die design, according to the size of the design components, materials, mass production, etc., the first part of the process of analysis to determine the blanking process planning and die structure of the program, and then through the process design calculations, determine the nesting and cutting board, calculate the pressure and pressure washed centers, primary presses, computing convex and concave Die Cutting Edge dimensions and tolerances, the final design selection of parts and components, to press for checking, drawing die assembly drawings, as well as Mold processing technology of the main parts to the preparation procedures. In which the structural design, primarily to the punch and die, punch and die, positioning parts, unloading and out of pieces of equipment, mold, pressing equipment, fasteners, etc. has been designed, for the selection of some components are standard parts , there is no in-depth design, and structural design, while some parts for the processing process analysis and ultimately to complete this graduation project.

Key words: mold; stamping parts; punch; die; punch and die;

中文摘要2

Abstract3

第一章 绪论5

1.1冲压磨具的意义5

1.2冲压模具行业发展现状5

1.3选题的目的与意义6

第二章工艺分析8

2.1可选方案8

2.1.1冲压方案一:8

2.1.2冲压方案二:11

2.2方案分析14

2.3方案对比15

第三章 工艺计算16

3.1落料工艺计算16

3.1.1工艺性分析16

3.1.2排样与搭边16

3.1.3.冲压力计算17

3.1.4.压力中心计算17

3.1.5.冲裁间隙17

3.1.6.凸、凹模刃口尺寸计算18

3.2.拉深19

3.2.1.拉深毛坯的确定19

3.2.3.拉深工艺计算19

3.2.4.确定各次拉深凸、凹模圆角半径及筒壁高度20

3.2.5.凸、凹模间隙及刃口尺寸22

3.2.6.压边力和拉深力的计算23

3.2.7.拉深功的计算23

3.3翻边24

3.3.1翻边工艺简介24

3.4.冲孔26

3.4.1凸缘孔:26

第四章 模具的结构与零件设计28

4.1模具的结构28

4.2模具的工作原理28

4.3模具主要零件设计29

4.3.1工作零件设计29

4.3.2卸料装置32

4.3.3模架33

总 结38

致谢39

参 考 文 献40

附录41

1.3选题的目的与意义

本课题为冷冲压磨具设计,模具作为一种高附加值和技术密集型产品,其技术水平的高低已经是衡量一个国家制作业水平高低的重要标志之一,而本题的研究将涉及一些二维及三维软件软件的应用,如Cad等,以及相关软件的应用 。在 独立思考、独立工作能力方面获得培养和提高。随着冲压制品在机械、电子、交通、国防、农业、等各个行业广泛应用,对冲压具的需求日益增加,塑料模在国民经济中的重要性也日益突出。同时本次毕业设计还设计流分析及数控加工。因此通过本次设计将对我所学的知识巩固及灵活运用所学知识来解决解决实际问题有着深远的意义。3.3翻边

3.3.1翻边工艺简介

在坯料的平面部分或曲面部分上,利用模具的作用,使之沿封闭或不封闭的曲线边缘形成有一定角度的直壁或凸缘的成型方法称为翻边

翻边是冲压工艺的一种。

翻边的种类很多,分类方法也不尽相同。其中按变形性质可以分为伸长型翻边和压缩型翻边。

翻边:是指在毛坯的平面部分或曲面部分的边缘,沿一定曲线翻起竖立直边的成形方法 。

影响极限翻边系数的主要因素有:

翻边

(1)材料的塑性

材料的延伸率δ、应变硬化指数和各向异性系数越大,极限翻边系数就越小,有利于翻边。

(2)孔的加工方法

预制孔的加工方法决定了孔的边缘状况,孔的边缘无毛刺、撕裂、硬化层等缺陷时,极限翻边系数就越小,有利于翻边。目前,预制孔主要用冲孔或钻孔方法加工,数据显示,钻孔比一般冲孔的min小。采用常规冲孔方法生产效率高,特别适宜加工较大的孔,但会形成孔口表面的硬化层、毛刺、撕裂等缺陷,导致极限翻边系数变大。采取冲孔后进行热处理退火、修孔或沿与冲孔方向相反的方向进行翻孔使毛刺位于翻孔内侧等方法,能获得较低的极限翻边系数。用钻孔后去毛刺的方法,也能获得较低的极限翻边系数,但生产效率要低一些。

(3)预制孔的相对直径

预制孔的相对直径/越小,极限翻边系数越小,有利于翻边。这是因为同样的预制孔径,材料的厚度越大,厚度方向压应的允许绝对值增大,根据体积不变定律,所以翻边时变形区边缘将要开裂时的极限切向应变值增大,由可知,极限翻边系数就越小。

(4)凸模的形状

球形凸模的极限翻边系数比平底凸模的小。此外,抛物面、锥形面和较大圆角半径的凸模也比平底凸模的极限翻边系数小。因为在翻边变形时,球形或锥形凸模是凸模前端最先与预制孔口接触,在凹模口区产生的弯曲变形比平底凸模的小,更容易使孔口部产生塑变形。所以相同翻边孔径D和材料厚度t时,可以翻边的预制孔径更小,因而极限翻边系数就越小。

参 考 文 献

1、《模具设计与制造》谢昱北主编 北京大学出版社, 2005.

2、《冲压成型技术》康俊远主编 北京理工大学出版社, 2008.

3、《冲压模具设计实用手册》郑家贤主编 机械工业出版社, 2005.

4、《冲压工艺与模具设计》钟毓斌主编 华北航天工业学院, 2005.

5、《实用冲压模具设计手册》郑可锽主编 北京宇航出版社, 1990.

6、《冷冲压模具图集》齐卫东主编 北京理工大学出版社,2007.

7、《机械制图》郭纪林 余贵英主编 大连理工大学出版社, 2005.

8、《互换性与技术测量韩进宏主编 机械工业出版社, 2006.

9、《模具制造工艺学》 胡彦辉主编 重庆大学出版社, 2006.

10、《机械设计手册》 成大先主编 北京化学工业出版社, 1994.

11、《金属学与热处理原理》刘北兴主编 哈尔滨工业大学出版社, 2005.

12、《成型工艺与模具设计》 鄂大辛主编 北京理工大学出版社, 2007

13、《冲木结构设计方法、要点及实例》 张正修主编 机械工业出版社, 2007

14、《冲模结构图册》 王新华主编 机械工业出版社, 2003

15、《冲压工艺与模具设计》 钟斌主编 机械工业出版社, 2000

川公网安备: 51019002004831号

川公网安备: 51019002004831号