电器盒盖注塑模具设计

24页 7000字数+说明书+8张CAD图纸【详情如下】

产品图.dwg

凸模.dwg

右压块.dwg

右滑块.dwg

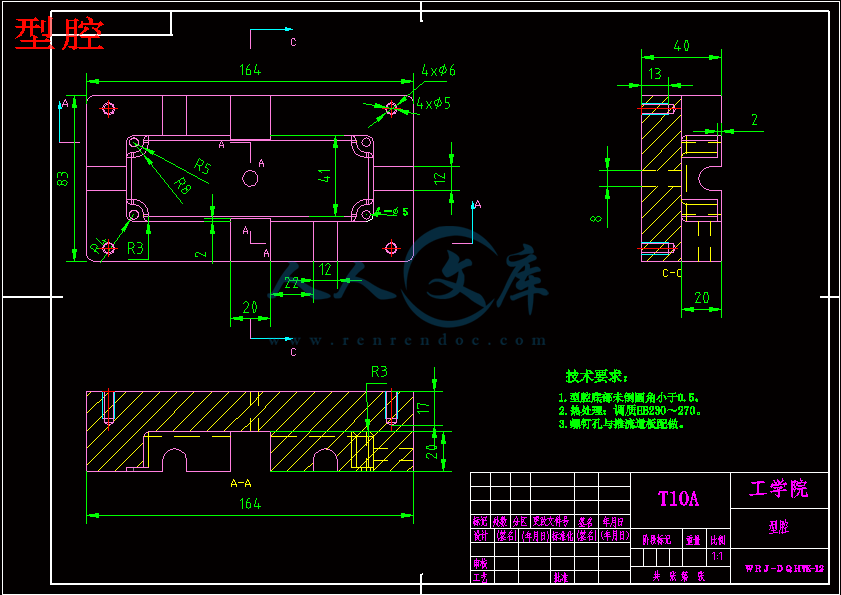

型腔.dwg

导滑槽盖板.dwg

推杆.dwg

电器盒盖注塑模具设计论文.doc

电器盒盖装配图.dwg

目录

摘要:3

Abstract3

第一章 引言4

第二章 塑件的成形工艺性分析4

2.1 塑件材料的选择及其结构分析4

2.2 ABS塑料的材料特性6

2.3 ABS塑料的成型工艺参数7

ABS塑料的成型工艺参数如表2—1所示:7

第三章 设计方案及参数的确定8

3.1 注塑机的确定8

3.2 浇注系统设计10

3.2.1主浇道设计11

3.2.2 冷料井的设计11

3.3 分型面的选择11

3.4型腔、型芯设计14

3.4.2整体式矩形型腔厚度计算15

3.4.3型腔、型芯工作尺寸的计算16

3.4.4型腔壁厚计算17

第四章:模架的设计20

4.1脱模与复位机构设计21

4.2冷却系统设计21

4.3整体设计24

参考文献25

致谢26

电器盒盖注塑模具设计

摘要:通模具按制造的产品分类,可以分为塑料模具(又分为注塑模具、铸压模具和吹塑模具)、冲压模具、铸造模具、橡胶模具和玻璃模具等。其中,尤以注塑模具和冲压模具用途广、技术成熟、占据的比重大。通过对电器盒盖工艺的正确分析,设计了一副一模一腔的塑料模具。详细的叙述了模具成型零件包括型腔、型芯等设计,重要零件的工艺参数的选择与计算,浇注系统、冷却系统以及其它结构的设计过程,模架的选择原则。并利用PRO/E中的Plastic Advisor(塑料顾问)对设计完成的塑料模具进行了塑料流动分析。

关键词: 电器盒盖 注塑模具 PRO/E CAD

Design of Plastic Injection Mould for

Electric appliance support

Abstract: through the mold by manufacturing the product category, can be divided into plastic molds ( also divided into injection mold, casting mold and blow mold), stamping die, die casting, rubber molds and glass molds. Among them, especially in the injection mold and die stamping uses, technology is mature, occupy than a major. Through the potentiometer to cover the correct analysis of the technology, designed mold four cavity of the plastic mold. A detailed description of the mold of molding parts includes a cavity, core design, an important part of the process parameter selection and calculation, pouring system, cooling system and other structural design process, the choice of mold principle. And the use of PRO / E Plastic Advisor ( Plastic Advisor ) on the finished design plastic mold of plastic flow analysis.

Key words: electric support of injection mould PRO / E CAD进入工业社会以后,为了进一步提高生产效率并保证规模化生产,模具被越来越广泛地应用,模具工业是整个制造业发展的基础。模具种类繁多,我们日常样生活中常见的各种物品以注塑模具生产出的居多。 注塑模产品广泛应用于机电、仪表、化工、汽车和航天航空等领域,模具工业呈现了单件多品种、产品结构复杂、产品模型变更频繁、加工精度要求高、设计制造周期短等特点,传统的设计制造方法和理念已经不能满足模具工业发展的需求。 进入20世纪80年代以来得益于计算机辅助设计技术的发展,这一问题已得到了妥善解决。目前,国内注塑模具设计业内应用比较广 泛的两款设计软件为 Pro/E 和UG 。美国的EDS公司针对注射模具设 计推出了注射模设计向导 Mold wizard 模块,该模块无缝地集成于三 维机械 CAD/CAE/CAM 系统中,为用户提供了注射模设计的环境和工具,封装了模具设计的专家知识,提供了丰富的标准化的模架库、零件库和嵌件库。

参考文献

[1] 卢颂峰. 机械零件课程设计手册. 北京:中央广播电视大学出版社,2001

[2] 屈华昌. 塑料成型工艺与模具设计.北京:机械工业出版社,1996

[3] 申树义、高济. 塑料模具设计.北京:机械工业出版社,2002

[4] 王树勋、邓庾厚. 典型注塑模具结构手册.北京:中南工业大学出版社,2004

[5] 冯炳亮. 模具设计与制造简明手册.上海:上海科学技术出版社,2002

[6] 廖念钊. 互换性与技术测量.北京:中国计量出版社,1994

[7] 唐深玉. 挤出模与塑料模设计优化手册.北京:机械工业出版社,1996

[8] 陈锡栋、周小玉. 实用模具技术手册.北京:机械工业出版社,2002

[9] 付丽、张秀棉. 塑料模具技术制造于应用实例.北京:机械工业出版社,2002

[10]余桂英﹑郭纪林. AutoCAD2006基础实用教程.大连:大连理工出版社,2003

[11]杨明忠、朱家诚. 机械设计.武汉:武汉理工大学出版社,2002

[12]曾志新、吕明. 机械制造技术基础.武汉:武汉理工大学出版社,2005

[13]王先奎. 机械制造工艺学.上海:上海交通大学出版社,2004

[14]谭建荣、张树有. 图学基础教程.北京:高等教育出版社,1999

[15]张磊、谢龙汉、朱圣晓.Pro/ENGINEER Wildfire4.0模具设计实例图解.北京:清华大学出版社,2008

[16]邵立新、孙江宏.Pro/ENGINEER Wildfire3.0标准教程.北京:清华大学出版社,2008

[17] 夏巨谌、李志刚.中国模具设计大典(电子版).中国机械工程学会.

[18]孙玉芹、孟兆新.机械精度设计基础.科学出版社,2003

[19]金涤尘、宋放之.现代模具制造技术.北京:机械工业出版社,2001

川公网安备: 51019002004831号

川公网安备: 51019002004831号