【汽车类】ABS防抱死系统设计【4张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:419319

类型:共享资源

大小:1.73MB

格式:RAR

上传时间:2015-03-24

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

39

积分

- 关 键 词:

-

ABS防抱死系统

设计图纸

- 资源描述:

-

ABS防抱死系统设计

61页 32000字数+说明书+4张CAD图纸【详情如下】

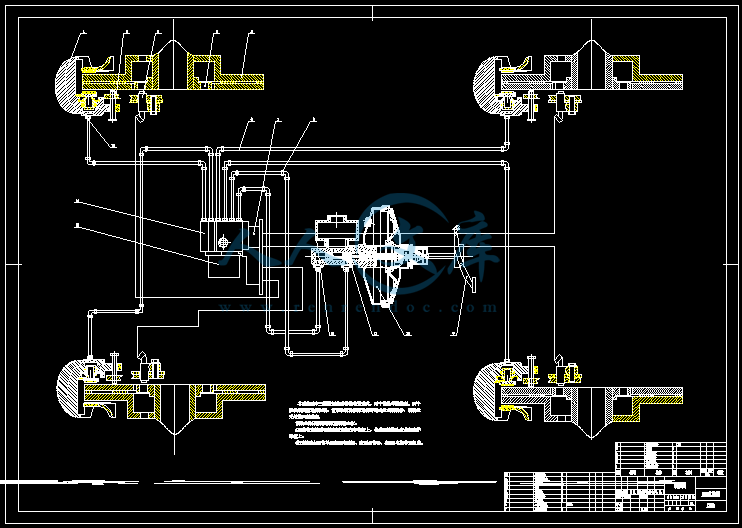

ABS总装图A0.dwg

ABS总装图A0.exb

ABS防抱死系统设计说明书.doc

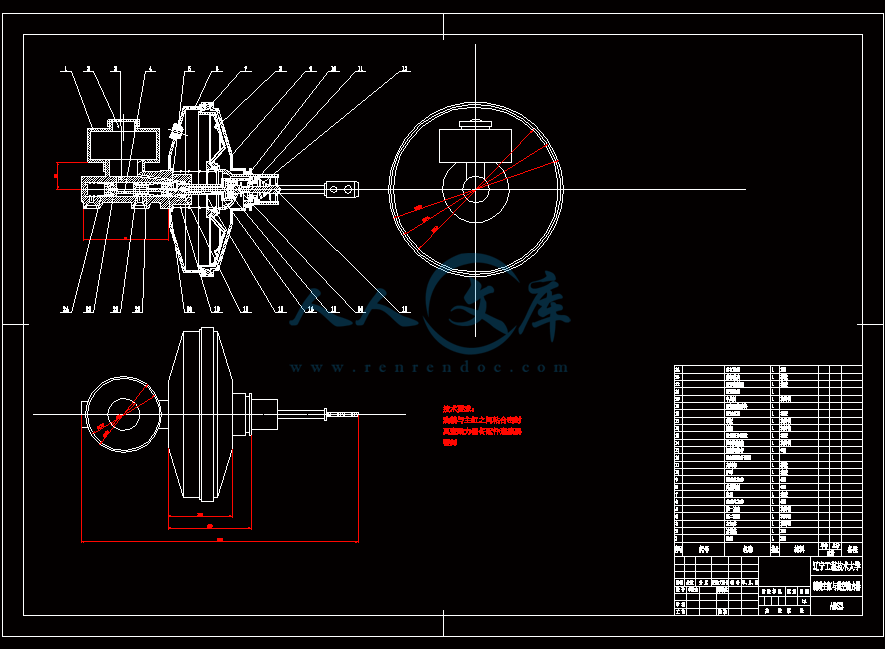

制动主缸与真空助力器.dwg

制动主缸与真空助力器.exb

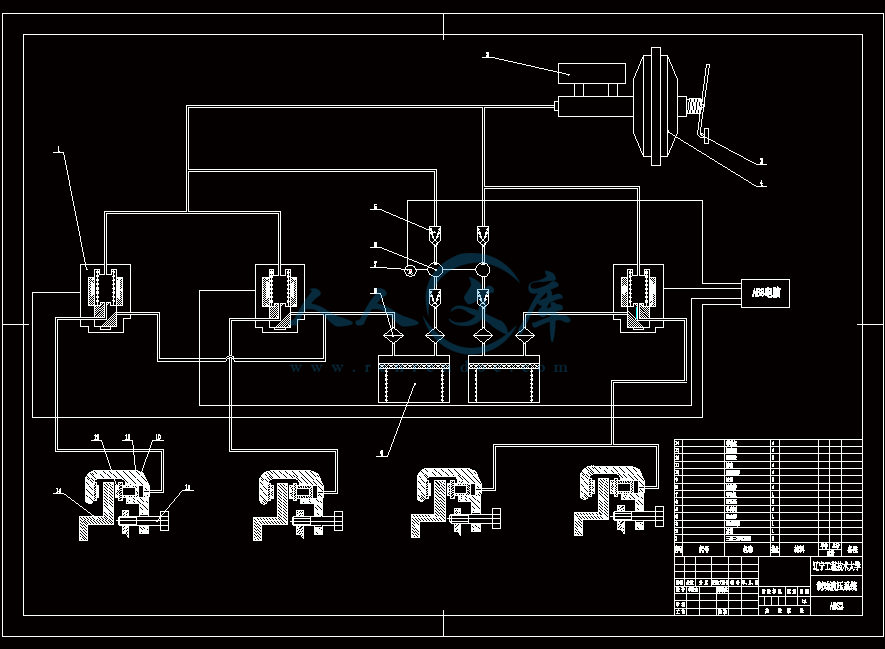

制动液压系统.dwg

制动液压系统.exb

外文翻译--防抱死系统.doc

工作过程图.dwg

工作过程图.exb

目录

1 防抱死制动系统概述1

1.1 ABS的功能1

1.2 防抱死制动系统的发展历史2

1.3 防抱死制动系统的发展趋势3

1.4 国内ABS系统研究的理论状态和具有代表的ABS产品公司5

2.防抱死制动系统基本原理7

2.1 制动时汽车的运动7

2.1.1 制动时汽车受力分析7

2.1.2 车轮抱死时汽车运动情况8

2.2滑移率定义10

2.3 滑移率与附着系数的关系10

2.4 采用防抱死制动系统的必要性12

2.5 防抱死制动系统基本工作原理13

3 防抱死制动系统硬件设计17

3.1 防抱死制动系统的布置形式与组成17

3.1.1防抱死制动系统的布置形式17

3.1.2防抱死制动系统的基本组成19

3.2 防抱死制动系统轮速传感器选择21

3.2.1霍尔传感器的设计24

3.2.2霍尔开关电路的选择24

3.2.3传感器齿盘的设计26

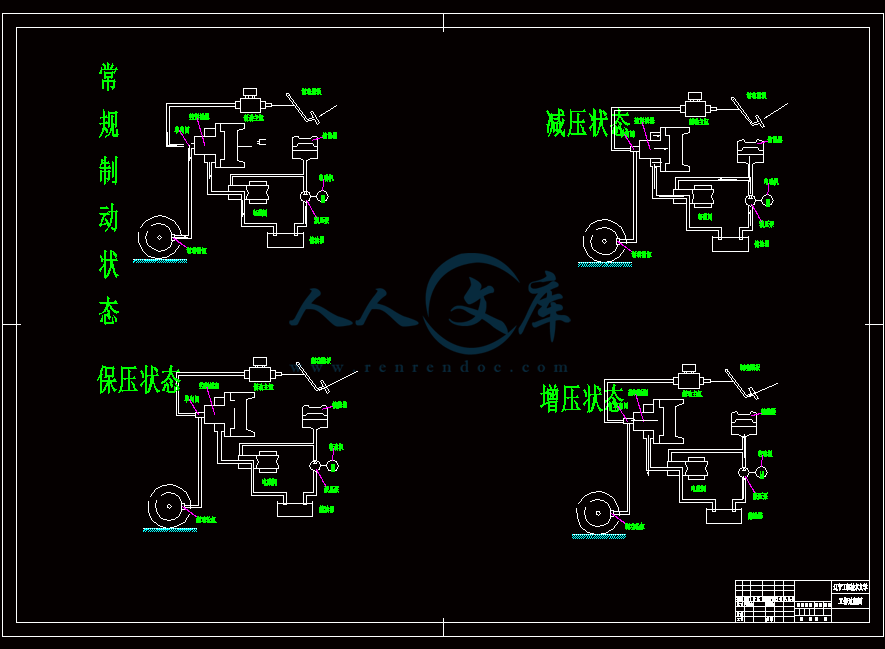

3.3 防抱死制动调压系统工作过程27

3.4 电源设计30

3.5 信号输入电路设计31

3.6 电磁阀驱动电路的设计32

3.7 泵电机驱动电路的设计34

3.8 ABS系统报警LED灯设计35

3.9 故障诊断硬件电路设计36

3.10 车轮制动器的选择38

4 防抱死制动系统软件设计40

4.1控制方案和控制参数的选取41

4.2控制参数及其计算42

4.2.1门限减速度的求取42

4.2.2门限加速度的求取43

4.2.3路面识别技术43

4.3控制过程44

4.4程序设计47

5 经济分析49

6 结论与展望50

6.1研究工作总结50

6.2防抱死制动系统发展方向50

致谢53

参考文献54

附录A 译文55

附录B 外文文献58

摘要

ABS系统可以显著提高或改善汽车紧急制动时的操控性和稳定性,缩短了制动距离,是一种新型的汽车电子控制产品,并得到了越来越广泛的应用。

本文展开对汽车ABS的研究,主要完成了以下的工作:通过对单个车轮时的受力分析确定了影响车轮附着系数的主要因素;通过比较电磁感应式轮速传感器和霍尔效应传感器的性能优缺点,采用并设计了霍尔效应式轮速传感器;通过对控制结构的分析设计,包括信号输入电路、控制输出电路、驱动电路等硬件部分;经比较各种控制方案,确定了“逻辑门限制法”作为控制方案,并选用加速度和滑移率的组合作为控制参数。采用事件门限来计算车轮的转速。本文通过学习比较根据所学只是设计了ABS控制系统。从理论上实现了ABS的控制功能,完成了设计要求。在设计过程中对汽车制动理论和制动装置有了较为深入的了解,扩大了自己的知识面,自己解决问题的能力也得到了提高。

关键词:防抱死制动系统;电子控制单元;门限值滑移率;轮速传感器

2.防抱死制动系统基本原理

2.1 制动时汽车的运动

2.1.1 制动时汽车受力分析

汽车在制动的过程中主要受到地面给汽车的作用力、风的阻力和自身重力的作用。地面对汽车的作用力又分为:作用在车轮上垂直于地面的支承力和作用在车轮上平行于地面的力。汽车在直线行驶并受横向外界干扰力作用和汽车转弯时所受到地面给汽车的力如图 2-1所示。其中Fx为地面作用在每个车轮上的地面制动力,他的大小决定于路面的纵向附着系数和车轮所受的载荷。所有车轮上所受地面制动力的总和作为地面给汽车的总的地面制动力,他是使汽车在制动时减速并停止的主要作用力。Fy为地面作用在每个车轮上的侧滑摩擦力,侧滑摩擦力的大小取决于侧向附着系数和车轮所受的载荷,当车轮抱死时,侧滑摩擦力将变得很小,几乎为零。汽车直线制动时,若受到横向干扰力的作用,如横向风力或路面不平,汽车将产生侧滑摩擦力来保持汽车的直线行驶方向,如图2-1(a)

- 内容简介:

-

中文题目:ABS防抱死系统设计外文题目:ABS antilock brake system design毕业设计(论文)共 60 页(其中:外文文献及译文5页) 图纸共4张 完成日期 2010年6月 答辩日期 2010年6月摘要ABS系统可以显著提高或改善汽车紧急制动时的操控性和稳定性,缩短了制动距离,是一种新型的汽车电子控制产品,并得到了越来越广泛的应用。本文展开对汽车ABS的研究,主要完成了以下的工作:通过对单个车轮时的受力分析确定了影响车轮附着系数的主要因素;通过比较电磁感应式轮速传感器和霍尔效应传感器的性能优缺点,采用并设计了霍尔效应式轮速传感器;通过对控制结构的分析设计,包括信号输入电路、控制输出电路、驱动电路等硬件部分;经比较各种控制方案,确定了“逻辑门限制法”作为控制方案,并选用加速度和滑移率的组合作为控制参数。采用事件门限来计算车轮的转速。本文通过学习比较根据所学只是设计了ABS控制系统。从理论上实现了ABS的控制功能,完成了设计要求。在设计过程中对汽车制动理论和制动装置有了较为深入的了解,扩大了自己的知识面,自己解决问题的能力也得到了提高。关键词:防抱死制动系统;电子控制单元;门限值滑移率;轮速传感器3ABSTRCTABS system can significantly improve the car or emergency brake when manipulating and stability, shorten the braking distance, is a new kind of automotive electronic control products, and got more and more widely.Based on the study of ABS, auto complete the work on a single wheel, through the stress analysis of the main factors of adhesion coefficient wheels, Through the comparison of the wheel speed sensor electromagnetic induction and the advantages and disadvantages of performance hall effect sensor was designed, use of the wheel sensor hall effect, Through the analysis and design of control structures, including the output signal input circuit, control circuit, drive circuit hardware part; etc. By comparison, the control scheme of logical gate XianZhiFa as the control scheme, and the acceleration and sliding rate of combination as a control parameters. By the wheel speed to calculate the threshold. Through comparative study is designed according to the knowledge of ABS control system. Theoretically realized the control function of ABS, completed the design requirements. In the design process of automobile braking theory and braking device has a more in-depth understanding, expand their knowledge base, his ability to solve problems also improved.Keywords: ABS ;electronic control ;slippage gate ;rotate speed sensor目录1 防抱死制动系统概述11.1 ABS的功能11.2 防抱死制动系统的发展历史21.3 防抱死制动系统的发展趋势31.4 国内ABS系统研究的理论状态和具有代表的ABS产品公司52防抱死制动系统基本原理72.1 制动时汽车的运动72.1.1 制动时汽车受力分析72.1.2 车轮抱死时汽车运动情况82.2滑移率定义102.3 滑移率与附着系数的关系102.4 采用防抱死制动系统的必要性122.5 防抱死制动系统基本工作原理133 防抱死制动系统硬件设计173.1 防抱死制动系统的布置形式与组成173.1.1防抱死制动系统的布置形式173.1.2防抱死制动系统的基本组成193.2 防抱死制动系统轮速传感器选择213.2.1霍尔传感器的设计243.2.2霍尔开关电路的选择243.2.3传感器齿盘的设计263.3 防抱死制动调压系统工作过程273.4 电源设计303.5 信号输入电路设计313.6 电磁阀驱动电路的设计323.7 泵电机驱动电路的设计343.8 ABS系统报警LED灯设计353.9 故障诊断硬件电路设计363.10 车轮制动器的选择384 防抱死制动系统软件设计404.1控制方案和控制参数的选取414.2控制参数及其计算424.2.1门限减速度的求取424.2.2门限加速度的求取434.2.3路面识别技术434.3控制过程444.4程序设计475 经济分析496 结论与展望506.1研究工作总结506.2防抱死制动系统发展方向50致谢53参考文献54附录A 译文55附录B 外文文献581防抱死制动系统概述1.1 ABS的功能 汽车ABS在高速制动时用来防止车轮抱死,ABS是英文Anti-lock Brake Syetem的缩写,全文的意思是防抱死制动系统,简称ABS。凡驾驶过汽车的人都有这样的经历:在积水的柏油路上或在冰雪路面紧急制动时,汽车轻者会发生侧滑,严重时会掉头、甩尾,甚至产生剧烈旋转。制动力过大,将使车轮抱死,汽车方向失去控制后,若是弯道就有可能从路边滑出或闯入对面车道,即使不是弯道也无法躲避障碍物,产生这些危险状况的原因在于汽车的车轮在制动过程中产生抱死现象,此时,车轮相对于路面的运动不再是滚动,而是滑动,路面作用在轮胎上的侧滑摩擦力和纵向制动力变得很小,路面越滑,车轮越容易。总之,汽车制动时车轮如果抱死将产生以下不良影响:方向失去控制,出现侧滑、甩尾,甚至翻车;制动效率下降,延长了制动距离;轮胎过度磨损,产生“小平面”,甚至爆胎。ABS防抱死制动装置就是为了防止上述缺陷的发生而研制的装置,它有以下几点好处:增加制动稳定性,防止方向失控、侧滑和甩尾;提高制动效率,缩短制动距离(松软的沙石路面除外);减少轮胎磨损,防止爆胎。现代轿车的ABS由输入传感器、控制电脑、输出调制器及连接线等组成。输入传感器通常包括死个车轮的轮速信号、刹车信号,个别车型还有减速度信号、手刹车或车油面信号。ABS的第一个优点是增加了汽车制动时候的稳定性。汽车制动时,四个轮子上的制动力是不一样的,如果汽车的前轮抱死,驾驶员就无法控制汽车的行驶方向,这是非常危险的;倘若汽车的后轮先抱死,则会出现侧滑、甩尾,甚至使汽车整个掉头等严重事故。ABS可以防止四个轮子制动时被完全抱死,提高了汽车行驶的稳定性。汽车生产厂家的研究数据表明,装有ABS的车辆,可使因车论侧滑引起的事故比例下降8%左右。ABS的第二个优点是能缩短制动距离。这是因为在同样紧急制动的情况下,ABS可以将滑移率(汽车华东距离与行驶的比)控制在20%左右,即可获得最大的纵向制动力的结果。ABS的第三个优点是改善了轮胎的磨损状况,防止爆胎。事实上,车轮抱死会造成轮胎小平面磨损,轮胎面损耗会不均匀,使轮胎磨损消耗费增加,严重时将无法继续使用。因此,装有ABS具有一定的经济效益和安全保障。另外,ABS使用方便,工作可靠。ABS的使用与普通制动系统的使用几乎没有区别,紧急制动时只有把脚用力踏在制动踏板上,ABS就会根据情况进入工作状态,即使雨雪路滑,ABS也会使制动状态保持在最佳点。ABS利用电脑控制车轮制动力,可以充分发挥制动器的效能,提高制动减速度和缩短制动距离,并能有效地提高车辆制动的稳定性,防止车辆侧滑和甩尾,减少车祸事故的发生,因此被认为是当前提高汽车行驶安全性的有效措施。目前ABS已经在国内外中高级轿和客车上得到了广泛使用。1.2 防抱死制动系统的发展历史ABS装置最早应用在飞机和火车上,而在汽车上的应用比较晚。铁路机车在制动时如果制动强度过大,车轮就会很容易抱死在平滑的轨道上滑行。由于车轮和轨道的摩擦,就会在车轮外圆上磨出一些小平面,小平面产生后,车轮就不能平稳地行驶,产生噪声和挣动。1908年英国工程师J. E. Francis提出了“铁路车辆车轮抱死滑动控制器”理论,但却无法将它实用化。接下来的30年中,包括Karl Wessel的“刹车力控制器”、Werner Mhl的“液压刹车安全装置”与Richard Trappe的“车轮抱死防止器”等尝试都宣告失败。在1941年出版的汽车科技手册中写到:“到现在为止,任何通过机械装置防止车轮抱死危险的尝试皆尚未成功,当这项装置成功的那一天,即是交通安全史上的一个重要里程碑”,可惜该书的作者恐怕没想到这一天竟还要再等30年之久。当时开发刹车防抱死装置的技术瓶颈是什么?首先该装置需要一套系统实时监测轮胎速度变化量并立即通过液压系统调整刹车压力大小,在那个没有集成电路与计算机的年代,没有任何机械装置能够达成如此敏捷的反应!等到ABS系统的诞生露出一线曙光时,已经是半导体技术有了初步规模的1960年代早期。精于汽车电子系统的德国公司Bosch(博世)研发ABS系统的起源要追溯到1936年,当年Bosch申请“机动车辆防止刹车抱死装置”的专利。1964年(也是集成电路诞生的一年)Bosch公司再度开始ABS的研发计划,最后有了“通过电子装置控制来防止车轮抱死是可行的”结论,这是ABS(Antilock Braking System)名词在历史上第一次出现!世界上第一具ABS原型机于1966年出现,向世人证明“缩短刹车距离”并非不可能完成的任务。因为投入的资金过于庞大,ABS初期的应用仅限于铁路车辆或航空器。Teldix GmbH公司从1970年和奔驰车厂合作开发出第一具用于道路车辆的原型机ABS 1, 该系统已具备量产基础,但可靠性不足,而且控制单元内的组件超过1000个,不但成本过高也很容易发生故障。1973年Bosch公司购得50的Teldix GmbH公司股权及ABS领域的研发成果,1975年AEG、Teldix与Bosch达成协议,将ABS系统的开发计划完全委托Bosch公司整合执行。“ABS 2”在3年的努力后诞生!有别于ABS 1采用模拟式电子组件, ABS 2系统完全以数字式组件进行设计,不但控制单元内组件数目从1000个锐减到140个,而且有造价降低、可靠性大幅提升与运算速度明显加快的三大优势。两家德国车厂奔驰与宝马于1978年底决定将ABS 2这项高科技系统装置在S级及7系列车款上。在诞生的前3年中,ABS系统都苦于成本过于高昂而无法开拓市场。从1978到1980年底,Bosch公司总共才售出24000套ABS系统。所幸第二年即成长到76000套。受到市场上的正面响应,Bosch开始TCS循迹控制系统的研发计划。1983年推出的ABS 2S系统重量由5.5公斤减轻到4.3公斤,控制组件也减少到70个。到了1985年代中期,全球新出厂车辆安装ABS系统的比例首次超过1,通用车厂也决定把ABS列为旗下主力雪佛兰车系的标准配备。图1-1 BOSCH防抱死制动系统FIG. 1-1 BOSCH anti-lock braking system1.3 防抱死制动系统的发展趋势(1)ABS本身控制技术的提高现代制动防抱死装置多是电子计算机控制,这也反映了现代汽车制动系向电子化方向发展。基于滑移率的控制算法容易实现连续控制,且有十分明确的理论加以指导,但目前制约其发展的瓶颈主要是实现的成本问题。随着体积更小、价格更便宜、可靠性更高的车速传感器的出现,ABS系统中增加车速传感器成为可能,确定车轮滑移率将变得准确而快速。全电制动控制系统BBW (Brake-By-Wire)是未来制动控制系统的发展方向之一。它不同于传统的制动系统,其传递的是电,而不是液压油或压缩空气,可以省略许多管路和传感器,缩短制动反应时间,维护简单,易于改进,为未来的车辆智能控制提供条件。但是,它还有不少问题需要解决,如驱动能源问题,控制系统失效处理,抗干扰处理等。目前电制动系统首先用在混合动力制动系统车辆上,采用液压制动和电制动两种制动系统。(2)防滑控制系统防滑控制系统ASR (Acceleration Slip Regulation)或称为牵引力控制系统TCS(Traction Control System)是驱动时防止车轮打滑,使车轮获得最大限度的驱动力,并具有行驶稳定性,减少轮胎磨损和发动机的功耗,增加有效的驱动牵引力。防滑控制系统包括两部分:制动防滑与发动机牵引力控制。制动部分是当驱动轮 (后轮)在低附着系数路面工作时,由于驱动力过大,则产生打滑,当ASR制动部分工作时,通过传感器将非驱动轮及驱动轮的轮速信号采集到控制器 中,控制器根据轮速信号计算出驱动车轮滑移率及车轮减、加速度,当滑移率或减、加速度超过某一设定阀值时,则控制器打开开关阀,气压由储气筒直接进入 制动气室进行制动,由于三通单向阀的作用气压只能进入打滑驱动轮的制动气 室,在低附着系数路面上制动时,轮速对压力十分敏感,压力稍稍过大,车轮就会抱死。为此利用ABS电磁阀对制动压力进行精细的调节,即用小步长增压或减压,以达到最佳的车轮滑移的效果 既可以得到最大驱动力,也可保持行驶的稳定性。(3)电子控制制动系统由于ass在功能方面存在许多缺陷,如气压系统的滞后,主车与接车制动相容性问题等。为改善这些,出现了电子制动控制系统EBS (Electronics Break System)它是将气压传动改为电线传动,缩短了制动响应时间。最重要的特点是各个车轮上制动力可以独立控制。控制强度则由司机踏板位移信号的大小来决定,由压力调节阀、气压传感器及控制器构成闭环的连续压力控制,这样可以在外环形成一个控制回路,来实现各种控制功能,如制动力分布控制、减速控制、牵引车与挂车处祸合力控制等。(4)车辆动力学控制系统车辆动力学控制系统VDC (Vehicle Dynamics Control)是在ABS的基础上通过测量方向盘转角、横摆角速度和侧向加速度对车辆的运动状态进行控制。VDC系统根据转向角、油门、制动压力,通过观测器决定出车辆应具有的名义运动状态。同时由轮速、横摆角速度和侧向加速度传感器测出车辆的实际运动状态。名义状态与实际状态的差值即为控制的状态变量,控制的目的就是使这种差值达到最小,实现的方法则是利用车轮滑移率特性。车辆动力学控制系统目的是改善车辆操纵的稳定性,它可以在车辆运动状态处于危险状态下自动进行控制。其主要作用就是通过控制车辆的横向运动状态,使车辆处于稳定的运动状态,使人能够更容易地操纵车辆。(5)控制系统总线技术随着汽车技术科技含量的不断增加,必然造成庞大的布线系统。因此,需要采用总线结构将各个系统联系起来,实现数据和资源信息实时共享,并可以减少传感器数量,从而降低整车成本,朝着系统集成化的方向发展。目前多使用CAN控制器局域网络(Controller Area Network)用于汽车内部测量与执行部件之间的数据通信协议。1.4 国内ABS系统研究的理论状态和具有代表的ABS产品公司我国ABS 的研究开始于80 年代初。从事ABS研制工作的单位和企业很多,诸如东风汽车公司、重庆公路研究所、西安公路学院、清华大学、吉林大学、北京理工大学、上海汽车制动有限公司和山东重汽集团等。具有代表性的有以下几个。清华大学汽车安全与节能国家重点实验室有宋健等多名博导、教授,有很强的科技实力,他们还配套有一批先进的仪器设备,如汽车力学参数综合试验台、汽车弹射式碰撞试验台及翻转试验台、模拟人及标定试验台、Kodak 高速图像运动分析系统、电液振动台、直流电力测功机、发动机排放分析仪、发动机电控系统开发装置及工况模拟器、计算机工作站及ADAMS、IDEAS 软件、非接触式速度仪、噪声测试系统、转鼓试验台、电动车蓄电池试验台、电机及其控制系统试验台等。该实验室针对ABS 做了多方面的研究,其中,在ABS 控制量、轮速信号抗干扰处理、轮速信号异点剔除、防抱死电磁阀动作响应研究等方面的研究处于国内领先地位。吉林大学汽车动态模拟国家重点实验室以郭孔辉院士为代表的研究人员致力于汽车操纵稳定性、汽车操纵动力学、汽车轮胎模型、汽车轮胎稳态和非稳态侧偏特性的研究,在轮胎力学模型、汽车操纵稳定性以及人- 车闭环操纵运动仿真等方面的研究成果均达到世界先进水平。华南理工交通学院汽车系以吴浩佳教授为代表从事汽车安全与电子技术及汽车结构设计计算的研究,在ABS 技术方面有独到之处,能够建立制动压力函数,通过车轮地面制动力和整车动力学方程计算出汽车制动的平均减速度和车速;还可以通过轮缸等效压力函数计算防抱死制动时的滑移率。另外,在滑移率和附着系数之间的关系、汽车整车技术条件和试验方法方面也有独到见解。济南程军电子科技公司以ABS 专家程军为代表的济南程军电子科技公司对ABS 控制算法研究颇深,著有汽车防抱死制动系统的理论与实践等专著几本,专门讲述ABS 控制算法,是国内ABS 开发人员的必备资料之一。另外,他们在基于MAT2LAB 仿真环境实现防抱死控制逻辑、基于VB 开发环境进行车辆操纵仿真和车辆动力学控制的模拟研究等方面也颇有研究。重庆聚能公司产品包括汽车、摩托车系列JN111FB 气制动电子式单通道、JN144FB 气制动电子式四通道和JN244FB 液压电子式四通道等类型ABS 装置及其相关零部件30 多个品种,其ABS 产品已通过国家汽车质量监督检测中心和国家客车质量监督检测中心的认定,获得国家实用新技术专利,并正式被列为国家火炬项目计划。西安博华公司主要产品是适用于大中型客车和货车的气压四通道ABS 和适用中型面包车的液压三通道ABS 及其相关零部件。其中BH1203 -FB 型ABS 和BH1101 - FB 型ABS 已通过陕西省科委科技成果鉴定和陕西省机械工业局新产品鉴定,认为该项技术已达到国内领先水平。山东重汽集团引进国际先进技术进行的研究也已取得了一些进展。重庆公路研究所研制的适用于中型汽车的气制动FKX - ACI 型ABS 装置已通过国家级技术鉴定,但各种制动情况的适应性还有待提高。清华大学研制的适用于中型客车的气制动ABS由于资源价格和性能上的优势,陶瓷材料的应用将迅速扩展;金刚石和CBN 超硬材料的应用将进一步扩大;新刀具材料的研制周期会越来越短,新品种新牌号的推出也将越来越快。人们所希望的既有高速钢、硬质合金的强度和韧性,又有超硬材料的硬度和耐磨性的新刀具材料也完全有可能出现。本文主要讲述以80C196KC单片机为核心,完成了信号输入回路、输出驱动回路、电源部分及故障诊断等硬件电路设计,对轮速传感器、电磁阀等的故障检测电路进行了设计。2防抱死制动系统基本原理2.1 制动时汽车的运动2.1.1 制动时汽车受力分析汽车在制动的过程中主要受到地面给汽车的作用力、风的阻力和自身重力的作用。地面对汽车的作用力又分为:作用在车轮上垂直于地面的支承力和作用在车轮上平行于地面的力。汽车在直线行驶并受横向外界干扰力作用和汽车转弯时所受到地面给汽车的力如图 2-1所示。其中Fx为地面作用在每个车轮上的地面制动力,他的大小决定于路面的纵向附着系数和车轮所受的载荷。所有车轮上所受地面制动力的总和作为地面给汽车的总的地面制动力,他是使汽车在制动时减速并停止的主要作用力。Fy为地面作用在每个车轮上的侧滑摩擦力,侧滑摩擦力的大小取决于侧向附着系数和车轮所受的载荷,当车轮抱死时,侧滑摩擦力将变得很小,几乎为零。汽车直线制动时,若受到横向干扰力的作用,如横向风力或路面不平,汽车将产生侧滑摩擦力来保持汽车的直线行驶方向,如图2-1(a)图2-1 汽车直线和转弯制动时的平面受力简图FIG 2-1 Car straight and turn braking force diagram of the plane所示。若汽车在转弯时制动或在制动时转弯,也将产生侧滑摩擦力使汽车能够转向,如图2-1 (b)所示。地面制动力决定制动距离的长短,侧滑摩擦力则决定了汽车制动时的方向稳定性。这里将作用在前轮上的侧滑摩擦力称为转弯力,将作用在后轮上的侧滑摩擦力称为侧向力。转弯力和汽车的方向操纵性有关,它保证了汽车能够按照驾驶员的意愿转向;侧向力和汽车的方向稳定性有关,它保证了汽车的行进方向。转弯力越大,汽车的方向操纵性越好;侧向力越大,汽车的方向稳定性越好。如上所述,施加适当的制动,能够有效地使汽车停下。制动强度过大,是汽车发生各种危险运动状况的主要原因。因此,汽车行驶时,要根据冰路、雪路、砂石路、坏路、水湿路、干路、直路、弯曲路等道路条件,根据汽车速度、方向转角等行驶条件进行制动操作,必须时常注意不能让车轮完全抱死。2.1.2 车轮抱死时汽车运动情况车轮抱死时汽车所受到的侧滑摩擦力将会变的很小,这将使汽车制动时保持方向操纵性和方向稳定性的转弯力和侧向力变的很小,使汽车在制动时出现一些危险的运动情况。对ABS系统来说,就是要防止这些危险情况的出现。下面从汽车在一种路面上直线和转弯制动两方面简单讨论一下当车轮抱死时汽车的运动情况。(1)汽车在一种路面上直线运动制动车轮抱死时可能出现的运动情况如图2-2所示。图2-2 (a)为只有前轮抱死时,由于前轮的转弯力基本为零,无法进行正常的转向操作。为制动时前轮全部抱死而后轮不抱死汽车的运动情况示意,当前轮抱死时转弯力为零,驾驶员无法控制汽车的方向使汽车转向来避让前方的障碍物,这时由于汽车后轮不抱死,所以汽车仍具有侧向力来维持方向稳定性。图2-2 (b)为只有后轮抱死时,后轮的侧向力接近于零,汽车仍具有方向操纵性,但会因后轮抱死而失去方向稳定性使汽车侧滑。汽车不能保持原来的行驶方向,由于离心力和前轮转向力的作用,汽车将一面旋转一面沿曲线行驶(这种运动叫外旋转)。图2-2 (c)为前后车轮全部抱死时时转弯力和侧向力都为零,这种状态很不稳定,路面不均匀、左右轮地面制动力不相等时,即使对汽车施加很小的偏转力矩,汽车就会产生不规则运动而处于危险状态,在不规则旋转的过程中将制动释放,汽车就会沿着瞬时行驶方向急速驶出,这也是很危险的。(2)汽车在一种路面上转弯制动车轮抱死时可能出现的运动情况如图 2-3所示。所有这些运动情况若在制动时出现,都是极其危险的。从上面对出现这些危险运动情况的简单分析可以看出,制动时车轮抱死导致汽车出现各种危险运动情况,实质上是汽车因失去相应的维持本身方向稳定性方向操纵性的侧滑摩擦力而使汽车出现这些运动情况,即车轮抱死导致汽车的侧滑摩擦力为零。车轮的抱死程度和汽车的地面制动力及汽车的侧滑摩擦力之间存在一定的关系,ABS之所以能防止汽车制动时出现危险的运动情况,就是根据这个关系来调整车轮的运动状态,以避免侧滑摩擦力为零。图2-2 汽车直线制动车轮抱死时的运动情况FIG 2-2 Car brake wheel lock when linear motion图2-3 汽车转弯制动车轮抱死时的运动情况FIG 2-3 Automotive brake wheel lock when turning motion2.2滑移率定义通常,汽车在制动过程中存在着两种阻力:一种阻力是制动器摩擦片与制动鼓或制动盘之间产生的摩擦阻力,这种阻力称为制动系统的阻力,由于它提供制动时的制动力,因此也称为制动系制动力;另一种阻力是轮胎与道路表面之间产生的摩擦阻力,也称为地面制动力。地面对轮胎切向反作用力的极限值称为轮胎- 道路附着力,大小等于地面对轮胎的法向反作用力与轮胎- 道路附着系数的乘积。如果制动系制动力小于轮胎- 道路附着力,则汽车制动时会保持稳定状态,反之,如果制动系制动力大于轮胎- 道路附着力,则汽车制动时会出现车轮抱死和滑移。地面制动力受地面附着系数的制约。当制动器产生的制动系制动力增大到一定值(大于附着力)时,汽车轮胎将在地面上出现滑移。汽车的实际车速与车轮滚动的圆周速度之间的差异称为车轮的滑移率。滑移率S的定义式为: (2-3) 式中:S 滑移率;Vt 汽车的理论速度(车轮中心的速度) ; 汽车车轮的角速度;r 汽车车轮的滚动半径。由上式可知:当车轮中心的速度(即汽车的实际车速) Vt 等于车轮的角速度和车轮滚动半径r 乘积时,滑移率为零( S = 0) ,车轮为纯滚动;当 = 0时,S = 100 % ,车轮完全抱死而作纯滑动;当0 S 100 %时,车轮既滚动又滑动。2.3 滑移率与附着系数的关系图2-4 给出车轮与路面纵向附着系数和横向附着系数随滑移率变化的典型曲线。当轮胎纯滚动时,纵向附着系数为零;当滑移率为15 %30 %时,纵向附着数达到峰值;当滑移率继续增大,纵向附着系数持续下降,直到车轮抱死( S = 100 %) ,纵向附着系数降到一个较低值。另外,随着滑移率增大,横向附着系数急剧下降,当车轮抱死时,横向附着系数几乎为零。从图1 可以看出,如果能将车轮滑移率控制在15 %30 %的范围内,则既可以使纵向附着系数接近峰值,同时又可以兼顾到较大的侧向附着系数。这样,汽车就能获得最佳的制动效能和方向稳定性。ABS 即是基于这一原理而研制的。图2-4 滑移率与附着系数关系FIG 2-4 Sliding rate and adhesion coefficient is relation实验证明,道路的附着系数受车轮结构、材料,道路表面形状、材料有关,不同性质道路其附着系数变化很大。图2.5给出了不同类型路面上滑移率-纵向附着系数之间的关系。 图2-5 不同路面上纵向、侧向附着系数与滑移率关系曲线FIG 2-5 Different longitudinal and lateral road adhesion coefficient and sliding rate curve由图2-5可以看出,各种路面上的变化的总体趋势是一致的。滑移率和纵向附着系数之间的关系曲线随路面类型的不同,出现峰值的滑移率的取值也会不一样,并且对应不同路面类型的滑移率-纵向附着系数曲线在峰值附着系数后曲线下降的速度也不相同,在干燥的路面上下降的快些,在湿滑的路面上略微有些下降。一般干燥洁净的平整水泥、沥青路面纵向峰值附着系数高达0.8-0.9,而冰雪路面的纵向峰值附着系数低至0.1-0.2。如果这种差别随路面类型的不同变化比较明显,则在设计ABS系统控制方法时,就必须考虑到随路面类型的不同而采取不同的控制目标和策略。若汽车在同一种类型路面上制动时的初速度不一样,车轮的纵向附着系数和滑移率之间的关系曲线也会略有不同,制动时的车速越高,车轮的纵向附着系数越低。但在同一路面上以不同制动初速度制动时车轮的附着系数滑移率关系曲线不会有太大变化。总之,对于在一种路面上制动的汽车,车轮附着系数和滑移率之间的非线性特性是决定汽车制动性能的主要因素。实际上,汽车的制动过程就是车轮和路面之间的一种非线性变化过程,即车轮附着系数随车轮运动状态非线性变化的过程,所以说汽车的制动过程是一种非线性的制动过程。制动时汽车通过制动系统改变车轮的运动状态,从而改变车轮的滑移率,形成整个非线性的制动过程。2.4 采用防抱死制动系统的必要性汽车直线行驶过程中,突然紧急制动,汽车车轮一下子抱死,汽车仍然向前行滑,轮胎和地面之间发出吓人的磨擦声,汽车最后终于停了下来。在日常生活中,大家都可能遇到过这种现象。如果汽车发生交通事故,交通警察来了之后首先总是检查一下汽车制动痕迹,判断司机在事故中是否采取了制动措施。然后再测量一下制动距离,看一看该车制动效果好不好。当轮胎的滑移率在8%25%时,轮胎和她面的摩擦力 (附着力)最大。如果轮胎的滑移率过大的话,附着力反而要降低。如果司机能控制轮胎的滑移率,使其在制动期间始终处于8%-25%范围之内,汽车将在更短的制动距离内停车。当汽车转向时,如果汽车紧急制动的话,和直线行驶一样会出现车轮抱死现象。由于车轮抱死,汽车的侧向附着力变成了零,汽车轮胎出现侧向滑动,汽车丧夫了控制方向的能力,这是十分危险的。汽车的侧向附着力和制动力之间的关系十分紧密。在不制动的时候,轮胎前后方向的滑动为零,这时车轮侧向附着力最大。司机踏动制动踏板,随着制动力的加大,轮胎的滑移率增加,侧向附着力逐渐减速小。最后,当轮胎的滑移率达到 100%时,轮胎抱死。这样汽车的侧向附着力几乎等于零。此时汽车正在转弯中,轮胎开始出现侧向滑动。在车轮抱死之后,方向盘己经不起作用了,汽车陷入了不能控制方向的困境,只有前轮抱死的汽车沿着直线前进最后停车,只有后轮抱死的汽车发生旋转现象最后停车,如果前后轮都抱死的话,汽车一边转一边沿直线前进最后停车。上述各种状态是极其危险的。为了避免发生这些现象,司机在踏动制动板时,必须谨慎从事。在制动过程中,如果始终能使轮胎的滑移率处于8%25%范围之内的话,汽车将在最短的制动距离内停车并具有良好的控制方向的能力。为了达到上述目的,要求司机在操作时应十分精心,即踏动制动踏板使车轮抱死,然后在轮胎抱死的一瞬间放松制动踏板,轮胎一旦开始转动再踏动制动踏板使车轮抱死,如此反复操作。在摩擦系数小的光滑路面上,司机在制动时都很小心,唯恐使车轮抱死,但仍很难做到,原因是司机不知道车轮什么时候抱死。除此之外,汽车行驶 的许多条件也都在变化之中,如道路的路面状况时时刻刻都在变化,轮胎着地状 态也每时每刻各不一样,前后轮胎的载荷分配更是如此。要完成上述制动要求确实难上加难。当然技术熟练的司机在某种程度上能根据各种条件合理地操作制动,如采用点制动。可是一旦遇上紧急状态,大多数人都是一脚踏死制动踏板,使轮胎抱死为此。上述司机做不到的许多事,利用传感器就能办到。将传感器的数据进行整理、判断、变成执行机构所必需的信息,这部分工作对于电脑来说是很简单的,按照 电脑的指令执行操作,这在机械结构上也不会有什么大问题。ABS系统调节作用到每个车轮制动缸的制动液压力,以防止无论任何时由于制动过猛而可能引起的车轮抱死。当不再有可能抱死车轮时,再恢复正常压力。使滑移率控制在一定范围之内。这样不但提高了车辆行驶的稳定性,增强了车辆方向的可控性,而且缩短了制动距离。2.5 防抱死制动系统基本工作原理ABS系统是通过在制动时按一定规律不断改变制动液压力使车轮不产生抱死状态的。这种对制动液压力的改变过程实际上就是ABS系统控制方法实施的过程。下面以基于车轮加减速度逻辑门限值的控制方法对直线单一路面的制动过程的控制为例,简单说明ABS的基本工作原理。ABS系统在制动时对制动油压的控制过程如图2-6所示。汽车开始制动时,驾驶员踩下制动踏板,制动管路中油压由零开始上升,制动器使车轮上产生制动力矩,同时产生地面制动力使汽车和车轮都开始减速。此时 ABS系统不对制动过程进行干预,所以制动油压迅速增加,车轮减速度也增大。当车轮减速度的值达到规定的门限值-a时,产生减压信号,图2-6中1点所示,ABS系统开始工作,降低制动油压。由于液压制动系统的惯性,车轮减速度仍然下降一段时间,然后开始减小并小于门限值-a时,图2-6中2点,产生保压信号,ABS保持制动油压不变,车轮由减速状态进入加速状态,车轮速度开始回升并靠近车速,当车轮加速度值达到设定的门限值+a时,图2-6中3点,产生升压信号,ABS使制动油压上升,车轮加速度在上升一段时间后开始减小,车轮由加速状态又进入减速状态,并再次进入另一个控制循环。ABS通过这样的控制过程可以使车轮的速度控制在一定的范围内而不产生抱死。这种控制方法的关键在于对车轮加、减速度门限值的设定,合适的门限值可以使车轮的运动状态控制在比较理想的范围内。但显然门限值的确定需要大量的试验来确定。除了设定车轮加减速度门限值之外,还可以根据控制质量和路面类型的不同设定不同的门限值来提高控制的质量,如参考滑移率门限值等。 在ABS中,每个车轮上各安置一个转速传感器,将各车轮转速信号输入电子控制装置ECU. ECU根据各车轮转传感器输入的信号对各个车轮的运动状态进行监测和判定并形成相应的控制指令。制动压力调节装置主要由调压电磁阀总成、电动泵总成和储液器等组成一个独立的整体,通过制动管路与制动主缸和各制动轮缸相连,制动压力调节装置受电子控制装置的控制,对各制动轮缸的制动压力进行调节。图2-6 基于车轮加减速度逻辑门限值控制方法的ABS系统油压控制循环图FIG 2-6 On wheels and speed limits of logic gate control method of ABS system hydraulic control cycleABS的工作过程可以分为常规制动、制动压力保持、制动压力减小和制动压力增大等阶段。在常规制动阶段,ABS并不介入制动压力控制,调压电磁阀总成中的各进液电磁阀均不通电而处于开启状态,各出液压电磁阀均不通电而处于关闭状态,电动泵也不通电运转,制动主缸至各制动轮缸的制动管路均处于沟通状态,而各制动轮缸至储液器的制动管路均处于封闭状态,各制动轮缸的制动压力将随制动主缸的输出压力而变化,此时的制动过程与常规制动系统的制动过程完全相同。在制动过程中,电子控制装置根据车轮转速传感器输入的车轮转速信号判定有车轮趋于抱死时,ABS就进入防抱死制动压力调节过程。例如,当ECU判定右前轮趋于抱死时,ECU就使控制右前轮制动压力的进液电磁阀通电,使右前进液电磁阀转入关闭状态,制动主缸输出的制动液不再进入右前制动轮缸,此时,右前出液电磁阀仍未通电而处于关闭状态,右前制动轮缸中的制动液也不会流出,右前制动轮缸的制动压力就保持一定,而其它未趋于抱死车轮的制动压力仍会随制动轮缸的制动主缸输出压力的增大而增大,如果在右前制动轮缸的制动压力保持一定时,ECU判定右前轮仍然趋于抱死,ECU又使右前出液电磁阀也通电而转入开启状态,右前制动轮缸中的部分制动液就会经过处于开启状态的出液电磁阀流回储液器,使右前制动轮缸的制动压力迅速减小,右前轮的抱死趋势将开始消除,随着右前轮的抱死趋势己经完全消除时,ECU就使右前进液电磁阀和出液电磁阀都断电,使进液电磁阀转入开启状态,使出液电磁阀转入关闭状态同时也使电动泵通电运转,向制动轮缸送制动液,由制动主缸输出的制动液和电动泵通电运转,向制动轮缸泵送制动液,由制动主缸输出的制动液和电动泵通电运转,向制动轮缸泵送制动液,由制动主缸输出的制动液和电动泵泵送的制动液都经过处于开启状态的右前进液电磁阀进入右前制动轮缸,使右前制动轮缸的制动压力迅速增大,右前轮又开始减速转动。ABS通过使趋于抱死车轮的制动压力循环往复地经历保持一减小一增大过程,而将趋于抱死车轮的滑移率控制在峰值附着系数滑移率的上范围内,直至汽车速度减小到很低或者制动主缸的输出压力不再使车轮趋于抱死时为止,制动压力调节循环的频率可达 3-20Hz。在该ABS中对应于每一个制动轮缸各有一对进液和出液电磁阀,可由ECU分别进行控制,因此,各制动轮缸的制动压力能够被独立地调节,从而使四个车轮都不发生制动抱死现象。3 防抱死制动系统硬件设计31 防抱死制动系统的布置形式与组成3.1.1防抱死制动系统的布置形式ABS系统中,能够独立进行制动压力调节的制动管路称为控制通道。如果对某车轮的制动压力可以进行单独调节,称这种控制方式为独立控制;如果对两个(或两以上)车轮的制动压力一同进行调节,则称这种控制方式为一同控制。在两个车轮的制动压力进行一同控制时,如果以保证附着力较大的车轮不发生制动抱死为原则进行制动压力调节,称这种控制方式为按高选原则一同控制;如果以保证附着力较小的车轮不发生制动抱死为原则进行制动压力调节,则称这种控制方式为按低选原则一同控制。按照控制通道数目的不同,ABS系统分为四通道、三通道、双通道和单通道四种形式,而其布置形式却多种多样。1)按汽车制动系统分类(1)液压制动系统ABS;(2)气压制动系统ABS;(3)气顶液制动系统ABS。2)按ABS中控制管路(通道)数和传感器数量,又可分为以下6种布置形式(1)四传感器四通道四轮独立控制的ABS3-1(a)(2)四传感器四通道前轮独立后轮低选控制的ABS3-1(b)(3)四传感器三通道前轮独立后轮低选控制的ABS3-1(c)(4)三传感器三通道前轮独立后轮低选控制的ABS3-1(d)(5)四传感器二通道前轮独立控制的ABS3-1(e)(6)四传感器二通道前轮独立后轮低选控制的ABS3-1(f)3.1.2防抱死制动系统的基本组成 ABS系统主要由传感器、电子控制单元(ECU)和电磁阀三部分组成,其系统原理结构组成图如图3-2所示。传感器一般安装在车轮上以测量车轮的转速,传感器一般为磁电感应式。ABS工作时ECU接收传感器送来的车轮信号,一般为符合ECU电压要求的矩形电压波,然后固化在ECU中的程序根据各个车轮的速度来决定对各个车轮的制动液压力如何调节,并输出相应的控制信号给各个车轮的液压控制单元。液压控制单元接收到信号后对车轮分泵的压力进行调节。传感器的作用是为ECU提供车轮的运动情况,ECU是ABS系统的控制中心,ECU中固化的程序实际上是ABS的控制方法,而液压控制单元是ABS控制方法的执行机构。3-2(a) ABS系统的组成(分置式)3-2 (a) ABS system (metal)1、前轮速度传感器 2、制动压力调节装置 3、ABS电控单元 4、ABS警告灯 5、后轮速度传感器 6、停车灯开关 7、制动主缸 8、比例分配阀 9、制动轮缸 10、蓄电池 11、点火开关3-2(b)系统原理结构框图 图 3-2 ABS系统的组成3-2 (b) System structure diagramFIG 3-2 ABS system composition轮速传感器是汽车轮速的检测元件,它能产生频率与车轮速度成正比的近似正弦电信号,ABS控制单元根据处理后的信号计算车轮速度。电子控制单元是整个防抱死制动系统的核心控制部件,它接受车轮速度传感器送来的频率信号,通过计算与逻辑判断产生相应的控制电信号,操纵电磁阀去调节制动压力。定性的来说,就是当车轮的滑移率不在控制范围之内时,ECU就输出一个控制信号,命令电磁阀打开或闭合,从而调节制动轮缸压力,使轮速上升或下降,将汽车车轮滑移率控制在一定范围之内,实现汽车的安全、可靠制动。电子控制单元原理图如图3-3所示。电磁阀是防抱死制动系统的执行部件,在没有控制信号的情况下,该制动系统相当于常规制动系统,直接输出最大制动压力;当ECU向电磁阀发出控制信号时,电磁阀动作,对轮缸压力进行调节,从而调节车轮的滑移率,使制动力在接近峰值区域内波动,但又不达到峰值制动力,实现最佳制动效率。ABS就是在汽车制动过程中不断检测车轮速度的变化,按一定的控制方法,通过电磁阀调节制动轮缸压力,以获得最高的纵向附着系数,使车轮始终处于较好的制动状态。图3-3 原理结构框图FIG 3-3 Principle structure diagram3.2 防抱死制动系统轮速传感器选择转速传感器的功用是检测车轮的速度,并将速度信号输入ABS的电控单元。下图(图3-4)所示为转速传感器在车轮上的安装位置。 图3-4 转速传感器在车轮上的安装位置FIG 3-4 Speed sensor in the installation position on wheels(1)电磁式转速传感器结构传感头的结构如下图(图3-5)所示,它由永磁体2、极轴5和感应线圈4等组成,极轴头部结构有凿式和柱式两种。 电缆 2.永磁体 3.外壳 4.感应线圈 5.极轴 6.齿圈图3-5 车轮转速传感器剖视图FIG 3-5 Wheel speed sensor sections齿圈6旋转时,齿顶和齿隙交替对向极轴。在齿圈旋转过程中,感应线圈内部的磁通量交替变化从而产生感应电动势,此信号通过感应线圈末端的电缆1输入ABS的电控单元。当齿圈的转速发生变化时,感应电动势的频率也变化。ABS电控单元通过检测感应电动势的频率来检测车轮转速。 电磁式轮速传感器结构简单、成本低,但存在下述缺点:一是其输出信号的幅值随转速的变化而变化。若车速过慢,其输出信号低于1V,电控单元就无法检测;二是响应频率不高。当转速过高时,传感器的频率响应跟不上;三是抗电磁波干扰能力差。目前,国内外ABS系统的控制速度范围一般为15160km/h,今后要求控制速度范围扩大到8260km/h以至更大,显然电磁感应式轮速传感器很难适应。(2)霍尔轮速传感器霍尔轮速传感器也是由传感头和齿圈组成。传感头由永磁体,霍尔元件和电子电路等组成,永磁体的磁力线穿过霍尔元件通向齿轮,如图3-6所示。磁体 2、霍尔元件 3、齿圈图3-6霍尔轮速传感器示意图FIG 3-6 Hall the wheel sensor当齿轮位于图中(a)所示位置时,穿过霍尔元件的磁力线分散,磁场相对较弱;而当齿轮位于图中(b)所示位置时,穿过霍尔元件的磁力线集中,磁场相对较强。齿轮转动时,使得穿过霍尔元件的磁力线密度发生变化,因而引起霍尔电压的变化,霍尔元件将输出一个毫伏(mV)级的准正弦波电压。此信号还需由电子电路转换成标准的脉冲电压。 霍尔轮速传感器具有以下优点:其一是输出信号电压幅值不受转速的影响。;其二是频率响应高。其响应频率高达20kHz,相当于车速为1000km/h时所检测的信号频率;其三是抗电磁波干扰能力强。因此,霍尔传感器不仅广泛应用于ABS轮速检测,也广泛应用于其控制系统的转速检测。霍尔式轮速传感器与电磁感应式轮速传感器比较具有以下优点:(1)随着轮速的变化,输出信号的幅值是不变的。(2)频率响应高,响应频率高达20khz,用于ABS系统中可检测到约1000Km/h速度信号,远远满足使用要求。(3)抗电磁干扰能力强,由于输出信号在整个轮速范围内不变,而且幅值较高,所以抗电磁干扰能力很强。鉴于霍尔传感器的比较优点,本设计采用霍尔轮速传感器。3.2.1霍尔传感器的设计霍尔轮速传感器要包括开关型集成霍尔传感器和线性集成霍尔传感器两种。集成霍尔传感器是在制造硅集成电路的同时,在硅片上制造具有传感器功能的霍尔效应器件,因此使集成电路具有对磁场敏感的特性。霍尔开关电路又称霍尔数字电路,又稳压器、霍尔片、差分放大器,施密特触发器和输出级组成。在外磁场的作用下,当磁感应强度超过导通阀时,霍尔电路输出管导通,输出低电平,之后,B增加,仍保持导通。若外加磁场的B值降低到BRP2,输出管截止,输出高电平。我们称BOP为工作点,BRP释放点。BOP-BRP=BH称为回差。回差的存在使开关电路的抗干扰能力增强。本系统采用的是三通道四传感器布置形式,需要四个传感器。霍尔传感器的组成:传感头,齿圈。传感头由永磁体霍尔元件和电子电路组成。3.2.2霍尔开关电路的选择霍尔轮速传感器的关键元件是霍尔元件,要求它能够输出较大的霍尔电压,而温度漂移要尽可能小,并且要求它后面的电路尽可能的简单一些,这样可以使体积减小提 。高可靠性。本系统选用南京中旭电子公司生产的CS3121型霍尔开关电路。这种开关电路由电压调整电路、霍尔电压发生器、差分放大器、施密特触发器、反向电压保护器、温度补偿电路及集电极开关输出极组成能将磁场信号转变成数字电压输出,对温度和电压的变化更加稳定。其应用参数是:电压电源范围宽VCC4.5V30V; 工作温度范围宽-40125摄氏度; 电压极性反向保护器,无触点、快速响应性好,频率高,寿命长,可直接同TTL、MOS等逻辑电路接口,体积小,安装方便。经过霍尔元件中的信号变化过程:霍尔元件运算放大器施密特触发器输出级本系统选择霍尔开关型传感器其结构原理图为:1引脚接5v电源;2引脚接地; 3接输出图3-7霍尔开关电路原理图FIG 3-7 Hall switch circuit principle diagram霍尔传感器在ABS系统中的接线图为:图3-8霍尔传感器在ABS系统中的接线图FIG 3-8 Hall-effect sensor in the wiring diagram ABS system霍尔元件与永磁铁封装在一起,经过TTL电路缓冲可以直接传送到单片机的高速输入端口。 车轮轮速传感器又齿圈和霍尔传感头两部分组成,齿圈安装在随车轮一同转动的部件上,如半轴套筒,转向节,制动底盘。为了保证轮速传感器无错误信号输出,安装轮速传感器时应使传感头精确地对准齿圈,应保证它们之间有适当的空气间隙,并要求安装牢固。只有这样才能保证汽车在制动过程中的振动不会干扰和影响传感信号,做到无误的输出。为了避免灰尘和溅泥、水,应适当的密封和润滑措施。 在确定了传感器的安装方案和选择好传感器之后,根据安装的位置,安装的空间的大小以及所用的传感器的技术参数,设计转速传感器的目标齿盘。对齿盘的设计应当有这样的要求:齿盘的设计应保证产生的车速信号的频率在传感器的测量范围内;车速测量的误差要小;使输出的脉冲信号有合适的占空比;便于加工,稳定性好。3.2.3传感器齿盘的设计(1)齿盘齿数的确定: 根据传感器的测量范围,在设计与其配合的齿盘时应保证产生的轮速信号频率在这个范围内,而这个频率是由车轮的轮速和齿盘齿数决定的。 ABS控制转速为:5KM/H300KM/H 传感器采集数据频率:1HZ100KHZ车速的计算公式: 式中:r车轮的半径 z齿圈齿数 f频率对于确定的系统,为确定的常数。计算齿数的范围: 这样我们可以推出齿数的范围,还应考虑到:机械加工过程中,齿数的选择最好能使机床分度方便,便于加工。为了保证在较低的车速下,仍然能够准确的测量到轮速的变化情况,齿数不能过小。本系统拟选定齿数为100个。(2)齿高、齿宽的确定: 轮速传感器的齿高主要是由传感器产生的信号的强弱,即传感器的功率,以及传感器灵敏度决定的。齿盘的齿宽和齿槽宽度直接影响到传感器输出信号的波形,主要是影响脉冲信号的占空比,占空比过大或过小时,由于汽车行驶过程中,车轮的振动等原因,有可能使传感器输出的信号漏掉脉冲,或一段时间内没有信号输出,使车轮的轮速计算产生误差,因此轮速传感器齿宽的确定十分重要。 在轮速传感器的齿盘的外直径和齿数确定以后,齿盘的齿顶宽和齿槽宽外圆之和就可如下计算: 再根据实际加工时可加工的齿槽宽度来确定齿宽和齿顶宽。3.3 防抱死制动调压系统工作过程 制动压力调节装置 (简称液压调节器)主要由8个2位2通调压电磁阀、1个双联式电动液压柱塞泵、2个储液室、2个低压储能室、1个电动液压泵和几个单向阀等组成。电动液压泵转速传感器产生的转速信号输入ECU,供ECU监测电动液压泵的运转情况。液压调节阀通过管路与制动主缸和各制动轮缸相连。液压调节器工作原理如图3-9所示。1、助力器 2、主缸 3、三位三通电磁阀 4、回液泵5、限位阀6、电动机 7、回液过滤器 8、油箱9、制动器图3-9 液压调节器工作原理图FIG 3-9 Hydraulic regulator principle diagram (1)常规制动过程 制动系统在常规制动过程中 (未出现防抱死现象),调节器中的各个 2位2通调压电磁阀不通电。其中,4个进液电磁阀处于流通状态,4个出液电磁阀处于断流状态,同时,电动液压泵也不通电运转。此时,自制动主缸输出的制动液可以通过各进液电磁阀直接进入各制动轮缸,各制动轮缸的制动压力将随制动主缸的制动压力而变化,即平时汽车进行的常规制动。 (2) 防抱死制动过程: 在制动过程中,如果电子控制单元 (ECU)根据车轮轮速传感器输入的车轮转速信号判定是否有车轮趋于制动抱死倾向。需要调节制动轮缸的压力时,ECU就使该制动轮缸相对应的进液电磁阀或出液电磁阀通电换位,并自动按以下情况分别进行判断、处理: 建压过程 制动时,通过真空助力器与制动主缸建立制动压力。所有电磁阀均不通电制动压力进入各车轮制动器,车轮转速迅速降低 (此时同常规制动),直到电子控制单元ECU通过计算得知车轮有抱死倾向为止。如图3-10a图3-10a建压过程FIG 3-10 Building process 保压过程 当ECU通过转速传感器得到信号识别出车轮有抱死倾向时,ECU,发出控制信号关闭相应车轮的进液电磁阀,并让出液电磁阀继续保持关闭状态,该制动轮缸中的制动液压被封闭而使制动压力保持一定。如图3-10b图3-10b保压过程FIG 3-10 Pressure-keeping process减压过程 如果在保压阶段车轮仍有抱死倾向,则ABS系统进入降压阶段。此时ECU发出控制指令使该制动轮缸相应的进液电磁阀和出液电磁阀都通电换位 (进液电磁阀处于断流,出液电磁阀处于导通),该制动轮缸中的部分制动液就会通过出液电磁阀流入低压储能室,使制动轮缸的制动压力随之减小。与此同时液压泵也开始工作,把低压储能室的制动液重新泵回制动主缸以补偿制动踏板行程损失,此时制动踏板出现抖动 (有抬升或反弹感),车轮抱死程度降低,轮速上升。此过程结束液压泵随之掉电停止运行。如图3-10c图3-10c减压过程FIG 3-10c Decompression procedure 增压过程 为了达到最佳制动效果,当车轮转速达到一定值后(与设定的门限值比较)ECU再次发出控制指令使该制动轮缸相应的进液电磁阀和出液电磁阀都断电,使进液电磁阀处于通流状态,出液电磁阀处于断流状态,制动主缸输出的制动液就会通过进液电磁阀进入制动轮缸,该制动轮缸的制动压力随之增大,轮速再次被制动而下降。通过保压、降压、增压为一个循环,通常ABS系统的压力调节频率为2-4个/秒循环。如图3-10a 在ABS工作期间,ECU根据4个车轮转速传感器反馈车轮转速信号,可以独立地对四个制动轮缸的制动压力进行减小、保持和增大循环调节,将各车轮制动效果控制在最佳状态。 (3)解除制动过程: 当解除制动时,制动踏板松开,制动主缸内的制动压力为零。此时出液电磁阀再次通电处于通流状态,低压储能室的制动液经出液电磁阀返回制动主缸,低压储能室排空,为下一次工作做好准备。3.4 电源设计电子控制单元的核心是单片机,其对供电电源的要求很高。而蓄电池的电压是不稳定的,大电感用电器在断开时会在电路中产生高频振荡电磁波,峰值可达到280V,同时点火电路造成的负脉冲电压峰值可达50100V,并在电气系统中以一定频率出现。因此,设计电源时必须考虑这些问题。系统稳压电源如图3-9.它能把蓄电池提供的不稳定的24V电压变为可供单片机80C196KC使用的高稳定电压4.55.5V。此电压变换电路采用78XX系列集成三端稳压器。三端稳压电源输出电流为100mA3A,稳压系数为0.005%0.02%,纹波抑制比为5668dB,能够较好的满足单片机对电压的需求。图3-11中,C1可以防止由于输入引线较长带来的电感效应而产生的自激。C2用来减小由于负载电流瞬时变化而引起的高频干扰。图3-11电源电路FIG 3-11 In the power circuit3.5 信号输入电路设计 车轮轮速是ABS系统的主要输入信号,该信号的采集、处理对于整个系统的控制至关重要。为了使采集到的轮速信号能被单片机正确识别,本系统采用的霍尔传感器它是将传感器与信号处理电路制成一体,由于他能直接输出标准方波信号,非常适合于HIS高速通道采集,80c196kc的四个HIS口可以直接接受四个轮速传感器的脉冲信号,并可以同时记录某一时间触发时的状态和时刻。 它们与普通的输入端口有三方面主要差别:(1) HIS不仅能检测某个输入线上的状态变化,而且能同时记录状态发生的时刻。(2) HIS内部设有FIFO寄存器,它和保持器一起可同时记录多达8个事件由cpu在适当的时候读取和处理,(3) HIS可通过它的4条输入线检测多种方式的状态变化。轮速传感器输出的脉冲信号经光电耦合器进行电平转换和信号隔离,缓冲器整形,输入到80c196kc的高速输入端,对输入信号进行逻辑运算和处理。它们之间的信号联系参照下图所示:轮速传感器光电耦合器缓冲器74LS06单片机图3-12轮速信号输入电路方框图FIG 3-12 Chakra speed signal input circuit block输入电路的连线图:图3-13轮速信号输入电路图FIG 3-13 Wheel speed signal input circuit3.6 电磁阀驱动电路的设计CPU输出的信号非常小,而ass的作动电流则为12安,所以每个输出信号要经放大后才能驱动相应的电磁阀。目前多采用的方法是利用P1口把不占空比的脉冲信号转化为相应幅值的电压信号用以控制三位三通电磁阀,通过三位三通阀位置的改变接通不同的管路来达到增压、保压、减压的目的。这种方法动态响应快,操作简便,需专用的三位三通阀,而且工艺要求高,开发成本高。同时限于现在的知识水平,本文采用另一种方法达到所需要求。本设计使用P1口输出高低电瓶组合成为不同的状态,来控制油路的通断实现增压、保压、减压的目的。80C196KC的P1口作为准双向的输入输出口,由缓冲器内部口锁存器,内部寄存器和输出缓冲器和输出缓冲器的构成,输出缓冲器和输出缓冲器构成,输出缓冲器内部具有上拉电阻结构当端口数据又0变1时,它能在短时间内产生更强的上拉作用以加速转变过程:输出时,具有锁存作用,即对端口重写数据前保持不变。 图3-14电磁阀驱动电路FIG 3-14 Electromagnetic valve driving circuit 电磁阀驱动电路如图3-14所示 缓冲单元的设计:图中的74LS06是集电极开路六反相缓冲器,添加它的目的是加大输出电路的带负载的能力,使传输通道与单片机接口的电气匹配为合理。 光电耦合器单元:输出接口隔离技术在开关量输出通道中,为防止现场强电磁干扰或工频电压通过输出通道反窜到控制系统,一般需采用通道隔离技术。 光电耦合器以光电转换原理传输信息,它使信息发生端与接收断电气绝缘电阻可达几百兆欧姆以上,从而对地电位差干扰和电磁干扰有很强的抑制能力,光电耦合的实质是对于干扰噪声的隔离和对有用信号形成通道,是抗干扰措施的重要方法之一,并且信号传输速度高、价格低、接口简单,故在输出端设计了光电耦合电路。 光电耦合器有二级管二级管型、二级管三级管型、二级管达林顿管型以及二级管可控制等类型,根据系统要求情况,本设计采用了光电耦合器4N35,其正向电流为:60mA,电流传输比为100%,电磁阀的驱动电流为1.53A,晶体管2SD880的电流放大倍数为60300,光电耦合器输入端限流电阻,其阻值由下式:式中:输入电压 为输入端发光二级管正向导通压降。一般为1.5V左右 为驱动器的压降 为输入端正向工作电流,取15mA经计算Ri取50光电耦合输出端负载电阻:式中:电源电压+5V 为 三极管饱和时集电极和发射级之间的压降,取0.3V 15mA经计算取Rj=350 输出通道的隔离及保护措施一方面防止了最小系统干扰信号沿正向通路的传输,同时也隔离了驱动电路运行过程中产生的干扰脉冲对前向通道原件的影响,所以隔离保护作用是双向的 。 驱动电路单元:构成驱动电路的主要器件是功率晶体管、晶闸管、继电器或者是功率集成电路,从电路结构的复杂性、器件功能、可靠性以及价格等因素考虑,晶体管放大电路有共基、共集和共射级三种电路形式,其中共射极放大电路具有较好的功率放大能力,故此采用共射极放大电路作为abs系统的驱动环节的基本形式。 光电耦合器的最大输出电流为15mA,电磁阀的工作电流为1.53A所以每个输出控制信号要经过功率放大后才能驱动相应的电磁阀。考虑到实际应用中的影响,选择为1.5倍,则电磁阀的三极管的电流的放大倍数为: 据此本系统选择了2SD880三极管来驱动ABS电磁阀,其最大允许通过电流为3A,放大倍数是603003.7 泵电机驱动电路的设计 根据ABS系统对电动泵的驱动要求,泵驱动电动机在管路减压时将对蓄能器供油以保证它的高压状态。系统选用了用继电器来控制电动机的工作与停止状态。 继电器的选型:根据泵驱动电动机的工作电压和工作电流的大小和接点工作电压和工作电流的大小,选择了型号为:J2C-21F/012的继电器。其电参数为:额定工作电压为:12V(DC),线圈电阻为400,吸合电压为9.8V,线圈消耗的功率为0.36W。接点负荷电压28V,电流为3A,其电路与图如图,根据继电器的额定工作电压和额定工作电流,可以确定继电器的工作电流为:30mA,7407可以向光电耦合器输入1015mA,光电耦合器的TIL117的电流传输比为50%,所以它的输出电流为5mA10mA,经过晶体管的电流放大就可以满足电流驱动要求。图3-15泵电机驱动电路FIG 3-15 Pump motor driving circuit 二极管D1的作用是保护晶体管T,当继电器J吸合时,二极管D1截止,不影响电路工作继电器释放时由于继电器线圈存在电感这时晶体管已经截止,所以会在线圈的两端产生较高的感应电压,这个感应电压的极性是上负下正,正端接在T的集电极上,当电感电压与Vc之和大于晶体管TD的集电极反向电压时,晶体管可能会损坏,加入二极管D后继电器线圈产生的感应电 流由二极管D流过,因此不会产生较高的感应电动势,晶体管得到保护。3.8 ABS系统报警LED灯设计 LED是计算机控制系统常用的显示器,一般其正向压降为1.22.5V,通过LED的电流的强弱决定了LED的发光强度,其驱动电路图如下:图3-16 LED报警灯驱动电路FIG 3-16 Leds alarm lamp driver circuit 74LS06为输出反相驱动器,当P1.6为高电平时,74LS06输出低电平,LED发光。当单片机的P1.6为低电平时74LS06没有电流流过,LED不发光,其限流电阻的计算如下:其中为电源电压 为LED正向压降为LED驱动器的压降 为LED的工作电流取 =5V =2V=0.3V =10mA则 因此选择300以使更有效的限流。3.9 故障诊断硬件电路设计随着汽车控制电子化的发展,一方面,汽车电控系统日趋复杂,给汽车维修工作带来了越来越多的困难,对汽车维修技术人员的要求越来越高:另一方面,电子控制系统的安全容错处理,汽车不能因为电子控制系统自身的突发故障导致汽车失控和不能运行。针对这种情况,在进行汽车电子控制系统设计的同时,增加了故障自诊断功能模块。它能够在汽车运行过程中不断监测电子控制系统各组成部分的工作情况,如有异常,根据特定的算法判断出具体的故障,并以代码形式存储下来,维修人员可以利用汽车故障自诊断功能调出故障码,快速对故障进行定位和修复。因此,从安全性和维修便利的角度来看,汽车电控系统都应配备故障自诊断功能。当今的计算机控制系统非常复杂。为了诊断这些系统而使用计算机控制。以前的方法将耗费无尽的时间。为此,大多数ABS的计算机控制都有自诊断能力。进入一种自测模式,计算机能够评定本身及整个ABS电控系统运行。故障诊断功能就是利用ECU监视轮速传感器、ECU和电磁阀各组成部分的工作情况,发现故障后自动启动故障运行程序,不仅可以保证制动装置在有故障的情况下可以继续行驶,而且还可以向驾驶员和维修人员提供故障情况。汽车正常运行时,ECU的输入、输出信号的电压值都有一定变化范围。当某一信号的电压值超出了这一范围,并且这一现象在一段时间内不会消失,ECU便判断为这一部分出现故障。ECU把这一故障以代码的形式 (此代码为设计时已经约定好的)存入flash存储器,同时,通过故障指示灯提醒驾驶员和维修人员电控系统中出现故障。(1)传感器的故障由于传感器本身就是产生电信号的,因此,对传感器齿圈的故障诊断不需要专门的线路,而只需要在软件中,编制传感器输入信号故障识别程序,判断车轮脉冲个数是否基本相同,即可实现对传感器齿圈故障的诊断。对于传感器断路与短路故障的诊断,就需要附加额外的电路。轮速传感器电阻值为1.27K, R标准电阻选为 510,电阻值选的偏低,电路易于传感器短路故障测量。图3-17 传感器故障检测FIG 3-17 sensor fault detection由电路图3-17可知,在传感器没有断路或短路故障时,送至A/D转换入口的电压值为:取0.9U (2.12V)电压值作为传感器线圈部分短路基准值(完全短路U为0) , 小于此电压值即判断传感器有短路故障。取0.9 (2.97V)电压值作为传感器线圈断路基准值(完全断路U为3.3V),大于此电压值即判断传感器有断路故障。(2)电子控制单元ECU故障CPU如果发生故障,控制程序就不可能正常运行,CPU处于异常工作状态。对于CPU内部的程序跑飞这一可能故障,采用内部WATCH DOG对程序进行监测,一旦程序跑飞,在WATCH DOG定时时间到后,CPU就会重新启动,重新对自己及其外部电路进行初始化 对于由于电压不稳定而造成的CPU故障,利用IMP811设置了电压监测电路,当CPU电压低于1.1V时,产生一次非屏蔽中断,对故障代码进行存储。外部中断又分为非屏蔽中断和可屏蔽中断。可屏蔽中断产生中断请求时,CPU的 IF=O(禁止中断),则CPU将不响应这类中断。而非屏蔽中断是不受工F限制的,不论IF是什么,CPU一定要响应。3.10 车轮制动器的选择汽车用车轮制动器分为鼓式和盘式两种。它们的区别在于前者的摩擦副中的旋转元件为制动鼓,其圆柱面为工作面;后者的摩擦副中的旋转元件为圆盘状制动盘,其端面为工作表面。本系统选择盘式制动器,所以仅对盘式进行纤细介绍。钳盘式车轮制动器 钳盘式车轮制动器广泛地应用在轿车和轻型货车上。它的优点是散热良好,热衰退小,热稳定性好,最适于对制动性能要求高的轿车前轮制动器。本系统前后轮均采用钳盘式制动器。钳盘式车轮制动器分固定式制动钳制动器与浮动式制动钳制动器,本系统选用浮动式制动钳制动器,图3-18为浮动式制动器的示意图。它的特点是制动钳体在轴向处于浮动状态,轮缸布置在制动钳的内侧,且数目只有固定式的一半,为单向轮缸。制动时利用内摩擦片的反作用力推动制动钳体移动,使外侧的摩擦片也继而压紧制动盘,以产生制动力。它的外侧无液压件,不会产生气阻,且占据的空间也小,还可以利用内侧活塞附装驻车制动机构。但是,其内外摩擦片的磨损速度不一致,内片磨损快于外片。根据浮动式制动钳在其支架上滑动支乘面的形式,又可分为滑销式和滑面式两种。因滑销式制动钳易实现密封润滑,蹄盘间隙的回位能力稳定,故本系统采用滑销式。1、摩擦块 2、密封圈 3、钳体4、活塞 5、滑销 6、支架 7、制动盘图3-18浮动式制动钳示意图FIG 3-18 Float type brake caliper schemes4 防抱死制动系统软件设计汽车防抱死制动系统具有其自身的特点,除汽车本身环境差要求系统抗干扰能力及可靠性高以外,一个重要的特点是控制过程要求快速,大部分系统的循环都要求毫秒量级,这样对控制算法有很大的限制,复杂的算法将无法实现。或实用系统的硬件成本太高,而太简单的算法不能满足控制质量要求。高性能的ABS必须确保汽车在各种路况下制动时,均能使车轮获得尽可能大的纵向制动力和防侧滑力,同时使车轮的制动力矩变化幅度尽可能小。经典控制理论主要以单输入 单输出的线性系统作为研究对象,以频率法或根轨迹法作为系统的分析和设计方法。ABS控制系统中的被控制对象是汽车的制动过程,它是一个非线性的多输入、输出系统,很难采用以经典控制理论为基础的ABS控制方法。1936年德国Bosch公司在ABS系统所采用的控制方法是一种基于经验和逻辑的控制方法,其基本原理是,首先观察车轮的运动状态和控制车轮制动的控制量(如油压等)之间的经验关系,制订出能够使车轮处于最佳运动状态的控制规则,在制动过程中,以车轮的加减速度值和参考滑移率值及其门限值来代表车轮的运动状态,并根据所制订的经验控制规则来确定控制车轮制动的控制量的大小,达到控制车轮运动状态的目的。除了基于车轮加减速度门限值的控制方法外,还有一种基于经典控制理论的PID控制方法。用于ABS控制系统的PID控制方法并不是通过建立被控对象的数学模型来进行控制的,它也是一种基于经验的控制方式。PID控制方法以滑移率作为控制目标,直接得出控制量和控制目标的偏差之间的关系。但 PID控制方法在控制中需要得到实际的车速信号,车速信号的获得从目前看还是比较困难的。现代控制理论能够利用状态空间方法,通过建立被控对象模型来解决复杂的多输入 多输出系统控制问题。ABS控制方法也出现了基于建立制动过程模型的现代理论控制方法。最具有代表性的是最优控制方法。基本原理是,给出制动过程的数学模型和一个最优性能指标,找出一个最优控制函数使系统由初始状态到终止状态的过程中性能指标为最小。现代控制理论对被控对象进行控制,要求建立精确的线性数学模型。而汽车的制动过程是一个非线性的系统。应用最优控制方法等现代控制理论方法作为ABS控制方法,描述制动过程精确的数学模型难于建立,并且控制算法复杂,应用起来有一定的局限性。滑模控制是变结构系统的特殊情况,变结构控制是状态变量在不同的控制区域中采用不同的控制率,滑模控制方式则是将控制切换开关定义在滑模表面上,一是状态到达滑模表面上,状态将保持在它上面;二是滑向状态的平衡零点,引入开关函数,滑模在滑模表面上切换,这时与系统的干扰、系统参数不确定性无关。根据现代控制理论对汽车电子防抱制动的控制,可以提出多种先进的优化控制方案,如“PID控制方式”、“最优化控制方式”和“滑模变结构控制方式”等。根据对其控制模型的计算分析表明,这些控制方式来实现ABS系统,将具有极其优异的防抱制动性能。然而,为了获取数学模型中所需的相关控制参数及状态变量,均需准确实时地确定车体的运动速度。汽车在运动过程中,车速与轮速并不相等,通过轮速间接求取车速,在准确性和实时性上都不能满足这些控制方式的要求。目前,能够满足要求的车速传感器 (如多卜勒雷达等)由于成本太高而不能采用。另外,实现这些控制方案的电伺服机构也比较复杂。因而,ABS产品实际应用上述方案的不多。4.1控制方案和控制参数的选取防抱死制动系统发展至今,大多数产品都采用加、减速度门限控制,并附加一些辅助门限,并不涉及具体系统的数学模型。这对非线性系统的控制,是一种有效的方法,但系统的控制逻辑比较复杂,波动大。考虑到控制精度、实时性、设计成本等要求,本ABS设计方案拟采用门限控制方法。在门限控制方案中,比较量的选择极为重要,也就是根据什么参数来控制车轮的滑移率在20%左右。但是直接以滑移率作为比较对象时的汽车防抱系统是一个时变调节系统,其处理难度较大,不适于工程应用。经大量试验表明:在制动过程中,车轮抱死总是出现在相当大的的时刻,因此预选一个角减速度门限值,当实测的角减速度超过此门限值时,控制器发出指令,开始释放制动轮缸压力,使车轮得以加速旋转。再预选一个角加速度门限值,当实测的角加速度超过此门限值时,控制器发出指令,开始增加制动轮缸压力,使车轮减速旋转,以达到控制滑移率的目的。本设计方案中,防抱死门限选择加、减速度作为主要门限,以滑移率作为辅助门限。因为单独的加、减速度门限有很大的局限性,在初始和高速紧急制动情况下,有可能使防抱控制逻辑在后继的控制中失效。对于非驱动轮,也可能产生过早抱死而使防抱控制逻辑失效。但如果只以滑移率作为单独的防抱制动门限,则对于不同的路况,很难求得一个最佳的控制效果。因此需要将角速度和滑移率这两个门限结合起来,以识别不同路况进行自适应控制。这种控制系统在制动时,能将车轮的速度限制在一定范围之内,使车轮的速度围绕最佳值上下波动。控制器根据车轮转速传感器信号计算得到角减速度和角加速度比较容易,但要得到实际的滑移率,就需要用多普勒雷达或加速度传感器测定车速,这使得ABS的结构变得复杂,成本很高。因此,采用利用车轮转速信号和设定的一个辆制动减速度值来计算得到参考滑移率。门限减速度、门限加速度以及车辆制动减速度值通过试验确定.不同车型,不同的ABS一般不具有通用性。系统控制逻辑采用门限值控制法,对于比较量 (门限值)的选取就显得十分重要,一般来说比较量有这么几种:车轮的角加速度、角减速度:角速度的变化率、角加速度与角速度比值及参考滑移率等。通过选择不同的比较量,就可以得到不同的预选,复选条件。预选条件是指当满足这个条件时车轮有抱死的倾向,应降低制动压力以增加车轮转速,而复选条件则是当满足这个条件时车轮可以避免抱死的倾向,制动压力应再次升高。4.2控制参数及其计算4.2.1门限减速度的求取在车轮制动过程的开始,主要是对车轮施加压力,计算出车轮的角减速度值,并集合滑移率和车轮的制动的制动速度等因素来对其产生的轮减速度值进行修正,将得出的参数作为门限值,假定路面的状况一定,则无论车轮的滑移率在任何范围内变化,其路面附着系数都不会超过某一定值,即制动力总是满足: (4-1) 当车轮的减速度超过路面所提供的最大附着力,车轮可能出现抱死倾向,于是得到的最简单的ABS逻辑: (4-2) 从这一个最原始的控制逻辑出发,并考虑了对值产生影响的主要参数滑移率,制动过程中的轮速,初始采集到的减速度值进行修正。滑移率对峰值附着系数的影响:附着系数滑移率关系曲线线性如图24所示。由关系图我们得到以下峰值附着系数随滑移率变化的关系式: (4-3) (4-4) 上式中最佳滑移率; 附着系数 车轮滑移率; 滑移率为1时的附着系数 峰值附着系数车轮速度对峰值附着系数的影响: 轮胎滚动速度对附着系数有较大的影响,一般的近似表达式为: (4-5) 不同路面应设置不同的减速度门限值,在高附着系数路面制动时,所达到的峰值附着系数的轮角减速度小,因而在其他条件都相同时高附着系数应具有较大减速度门限值,而低附着系数路面应当有较小的门限值,防抱死控制要形成循环,则应使防抱死的控制状态运行到轮胎特性曲线的不稳定区,所以门限值要大于达到峰值附着系数时的角减速度值即: 同时实际制动时如果减速度门限值取的比较的小。在实际中由于路面不均匀,传感器误差等其他噪音,由此产生的减速度不同路面应设置不同的减速度门限值,在高附着系数路面制动时,所达到的峰值附着系数的车辆角速度小,因而在其他条件都相同时附着系数应具有较大减速度门限值。而低附着系数路面应当有较小的门限值,防抱死控制要形成循环,则应使防抱死的控制状态运行到轮胎特性曲线的不稳定区,值如与减速度门限值比较接近则实际中的控制难以实现,ECU容易产生误动作。 4.2.2门限加速度的求取 加速度门限值决定着车辆速度的恢复,如果设置的门限值太大,车轮可能无法达到这以门限值。在这种情况下就有可能出现失控是车速一直处于恢复的状态,如果设置的门限值太小则车轮没有充分恢复就进入下一个循环。这样产生逐渐抱死的趋势。 所以在实际的设定中,要综合考虑各种因素的影响,根据不同的车型和路面状况进行大量的试验来确定所选的加速度和减速度的门限值。4.2.3路面识别技术 路面识别在系统的控制中是以个很重要的因素,因为需要根据路面来确定加减速度门限,不同的路面防抱死特征是不同的需要根据路面来确定合适的门限值。目前在实际中应用较多的是半经验轮胎模型,即用通过大量的试验数据分析归纳得到的经验公式来描述轮胎路面系统的动力学特性,如郭孔辉教授提出的联合工况下的半经验E指数模型、PACEJKA魔术轮胎模型、LUGRE轮胎模型等。PACEJKA魔术轮胎模型是一种通过对试验数据的拟合而得出的纯经验的模型。经过试验证明PACEJKA魔术轮胎模型较好的解决了轮胎路面系统部分性能实验数据的拟合问题,拟合系数也具有确切的物理意义,从而可以快速直观的了解某些汽车参数对轮胎路面系统动力学的影响。 本系统路面识别方法是:首先给定一个较高的附着系数,然后计算参考滑以率,给定两个门限值S1,S2(S1S2),在不同的路面上防抱死训话特征是不同,在高附着系数路面上,整个ABS的控制过程S达不到S2门限,而在低附着系数的路面上则可以达到S2,由此可以粗略确定路面的状况。4.3控制过程对于该逻辑门限值控制方式,其控制过程如下:(1) 高附着系数路面的制动控制过程 如图4-1所示,在制动的初始阶段随着制动压力的上升,车轮速度v,下降,车轮的减速度增大。当车轮减速度达到门限值-a时 (第1阶段末),计算得到的滑移率未达到门限值s,。因此,控制系统使制动压力进入保持阶段 (第2阶段),以使车轮充分制动。当滑移率大于门限值s、时,则进入制动压力减小阶段(第3阶段)o随着制动压力的减小,车轮在惯性力的作用下开始加速,当车轮的减速度减小至门限值-a时,又进入制动压力保持阶段 (第4阶段)。此阶段由于汽车惯性的作用,车轮仍在加速,车轮加速度达到加速门限值+a值时,仍然保持制动压力,直到车轮加速度超过第二门限值+a (+a为适应附着系数突然增大设)。这是,制动压力再次增大(第5阶段),以适应附着系数的增大。随着制动压力的增大,车轮加速度下降,当车轮加速度又低于+a时,进入制动压力保持阶段 (第 6阶段),直到车轮加速度又回落至+a以下。这时的制动压力稍有不足,对制动压力的控制为增压、保持的快速转换 (第7阶段,制动压力有较小的阶梯升高率),以使车轮滑移率在理想滑移率上下波动。当车轮减速度再次超过-a时,又开始进入制动压力减小阶段 (第8阶段),此时制动压力降低不再考虑参考滑移率门限值,进入下一个控制循环过程。图4-1高附着系数路面的防抱死控制过程FIG 4-1 High adhesion coefficient of anti-lock control process the road(2) 低附着系数路面的制动控制过程汽车在低附着系数路面行驶制动时,在较低压力时就可能使车轮抱死,且需要较长的时间加速度才能走出高滑移率区。因此低附着系数路面的防抱死控制与高附着系数路面不同。其控制过程如图4-2所示。低附着系数路面防抱死控制的第1与第2阶段与高附着系数路面控制过程的第2和第3阶段相似。当进入制动压力保持阶段(第3阶段)后,由于附着系数小,车轮的加速很慢,在设定的制动压力保持时限内车轮加速度未能达到门限值+a, ECU由此判定车轮此时处于低附着路面,并以较小的减压率使制动压力降低,直到车轮加速度超过+a。此后,系统又进入制动压力保持阶段 (第4阶段)。当车轮加速度又低于+a时,系统以较低的阶梯升压率增大制动压力 (第5阶段),直到车轮减速度又低于门限值-a,进入下一个防抱死控制循环。由于在第一个循坏中车轮处于较大滑移率的时间较长,ECU根据此状态信息,在下一个循环中,采用持续减压的方式使车轮加速度升至+a(第6阶段)。这样可以缩短车轮在高滑移率的时间,使车辆的操纵性和稳定性得到提高。图4-2低附着系数路面的防抱死控制过程FIG 4-2 Low coefficient of anti-lock control process. The road(3)制动中路况突变的防抱死控制过程在制动过程中会有从高附着系数路面进入低附着系数路面的清况,比如在沥青或水泥路面制动中驶入结冰路面。这种由高附着系数路面突变到低附着系数路面的防抱死控制过程如图 4-3所示。设在上一个防抱死控制循环结束,下一个循环刚刚开始时, 车轮突然从高附着系数路面进入低附着系数路面,由于这时制动压力调节器还保持在与高附着系数路面相适应的较高压力,就会出现车轮的参考滑移率超过门限值S2的可能。因此,在车轮的角减速度从低于-a。到高于+a变化过程中,还需要对车轮的参考滑移率是否超过S2进行判断。如果参考滑移率超过S2,说明车轮处于滑移率过大状态,系统将不进行制动压力保持,继续减小制动压力,直至车轮的加速度高于门限值+a(第3阶段)。此后,系统再进入制动压力保持阶段(第4阶段),直到车轮的加速度又低于门限值+a。然后再以较低的阶梯升压率增大制动压力(第5阶段),直到车轮的角减速度再次低于门限值-a,进入下一个防抱死控制循环。在低附着系数路面,车速低于20km/h的情况下,由于车轮角减速度较小,这时应以滑移率门限作为主要控制门限,而以车轮的角减速度和角加速度作为辅助控制门限。图4-3路面附着系数由高向低突变的防抱死控制过程FIG 4-3 Tire-road friction coefficient from high to low mutations anti-lock control process4.4程序设计轮速采集过程(程序):对于ABS轮速信号采集处理模块,其软件设计的主体是在第四个事件进入FIF0时产生中断,进入中断处理程序,中断服务程序,在中断服务程序前应该先定义与中断相关的寄存器,设置数据采集的变量和常量等。中断处理程序运行后,依次检测是哪个通道触发了事件,如果该通道触发了事件则进入触发中断程序,进入中断自程序,首先判断是否第一次中断,如果是则将HIS_TIME的内容读到初始事件寄存器中,作为事件的初始值退出中断子程序,如果不是则将事件放入事件寄存器2中,中断次数寄存器加1,然后计算时间t1和t2的差值,并将差值存入寄存器中,调用轮速处理子程序,然后退出该程序。轮速处理步骤:首先确定在事件T内单片机检测到的车轮脉冲的个数,其次计算出实际测量事件Td,运用公式计算出车轮速度,从速度寄存器中读出前一次的速度值,用公式: (4-6)来计算车轮的加速度,更新轮速寄存器存入车加速度。计算车身的参考速度: (4-7)计算车身滑移率: (4-8)保存滑移率的值,结束。主程序控制的主要过程:程序运行后首先进行系统自检有无故障,然后清内存,启动中断,输入输出端口,启动看门狗,查询是否有中断产生,有中断产生则进行速度、加速度等控制参数的计算,进行路面识别,进而进行判断车辆运行的状态后,进行逻辑门限值的比较,判断制动压力控制状态,是增压,减压,还是保压来分别进行控制,并对端口输出控制参量,循环知道制动结束。总的控制流程见附录。5 经济分析汽车防抱死制动系统(ABS)是上世纪在汽车安全电子产品方面最重要的发明成果之一。汽车ABS行业分析发展研究报告显示,目前全球有70%的汽车配装了ABS。我国企业从20世纪80年代开始研究ABS。长期以来,国内的ABS行业市场上,国外品牌占据绝对优势。但现在,这种局面正被打破。 研究指出,国内ABS生产企业过去是企业规模不大、配套量小,技术成熟的少。到目前为止,只有浙江亚太一家企业生产出了合格的ABS产品,每年有10多万套的销量。相反,国外ABS技术已非常成熟,我国还处于发展的初期阶段。凭借在国外的批量化、规模化配套,跨国公司的ABS成本比国内企业低。国内企业生产一套ABS的成本为800元左右,目前大部分企业只能进入自主品牌乘用车的配套体系。跨国公司给自主品牌整车厂配套的报价已经降到500600元一套,给国内相关企业造成极大的竞争压力。目前国内ABS产品研发比较好的企业,大部分是民营企业。这些民营企业本身资金积累和技术积累都与国外品牌有较大差距,因此,在自主研发过程中,会遇到重重困难。它们能够在ABS产品上不断投入,需要相当的资金以及对市场的把握能力。方泳龙教授向记者透露,即使在ABS产品上,一些厂家仍然需要从国外进口关键零部件。国内汽车企业特别是乘用车企业,对国产品牌的性能稳定性也存在怀疑,使得国外品牌仍然占据主要市场。据市场研究预测,到2010年,我国汽车ABS的总需求量将超过600万套,未来几年市场年平均增长速度将超过30%。要推动我国汽车ABS产业的发展,一方面政府还要加强引导;另一方面,企业需要提高技术开发能力和产品质量,以及宣传推广的力度。目前相对于整车采购来讲,政府对于自主品牌汽车零配件的自主品牌采购扶持还很少,其一是源于我国生产核心零配件的企业少,规模小,还没有形成规模。就ABS产业来讲,自主品牌ABS产业化步伐应加快。自主品牌ABS今后与整车的匹配程度会越来越高,零部件企业与整车厂之间应共同进行产品开发,形成一个完整的配套体系。6 结论与展望6.1研究工作总结汽车防抱死制动系统是一种汽车安全控制系统,随着科学技术的不断发展人们对汽车的安全性能提出了更高的要求,ABS就是为提高汽车的制动安全性能而诞生的一种新产品。本文根据现有水平设计了一套三通道四传感器的液压制动防抱死系统。本文首先分析了防抱死制动系统的构造、原理、分类和逻辑门限控制方法,应用汽车单轮运动的力学模型,分析了制动过程中的运动情况,采用基于车轮滑移率的防抱控制理论,根据车速、轮速来计算车轮滑移率。以80C196KC单片机为核心,完成了电源部分、信号输入回路、输出驱动回路及故障诊断等硬件电路设计,设计方案利用霍尔式车轮速度传感

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号