资源目录

压缩包内文档预览:

编号:419905

类型:共享资源

大小:734.66KB

格式:RAR

上传时间:2015-03-25

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

49

积分

- 关 键 词:

-

120T推钢机

设计

图纸

- 资源描述:

-

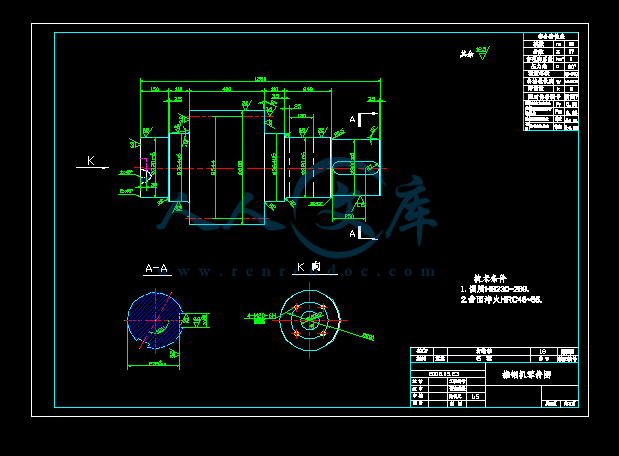

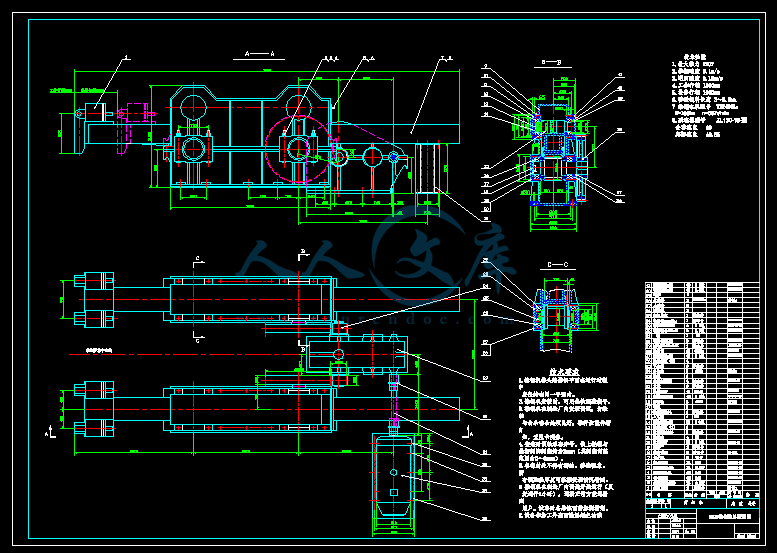

120T推钢机设计 52页 20800字数+说明书+6张图纸

目录

摘要I

AbstractII

前言- 1 -

第一章 概述- 3 -

1.1轧制工艺过程简介- 3 -

1.1.1轧制工艺过程- 3 -

1.1.2轧制工艺过程的设计与实施- 4 -

1.1.3轧制工艺过程的自动控制- 4 -

1.2推钢机的简介- 6 -

1.2.1推钢机的种类- 6 -

1.2.2齿式推钢机的结构- 6 -

1.2.3设计中应注意的事项- 6 -

第二章 传动方案的分析与拟定- 8 -

2.1传动方案的分析- 8 -

2.1.1常用的传动类型及其特点- 8 -

2.1.2机械传动系统设计时应注意的事项- 8 -

2.2传动方案的拟订- 9 -

第三章 电动机的选择计算- 10 -

3.1概述- 10 -

3.1.1常用电动机的种类- 10 -

3.1.2电动机选择时的注意事项- 11 -

3.2电动机的选择计算- 11 -

3.2.1选择电动机的类型和机构型式- 11 -

3.2.2选择电动机的容量- 11 -

3.2.3确定电动机转速- 12 -

3.2.4选定电动机的型号和参数- 12 -

第四章 传动装置的运动及动力参数的选择和计算- 13 -

4.1传动比的计算与分配- 13 -

4.1.1传动装置的总传动比- 13 -

4.1.2分配各级传动比- 13 -

4.2.3各轴参数的计算- 14 -

第五章 减速器的选择计算- 15 -

5.1减速器概述- 15 -

5.1.1减速器的作用- 15 -

5.1.2减速器的分类- 15 -

5.2减速器的选用- 16 -

第六章.传动机构的设计计算- 17 -

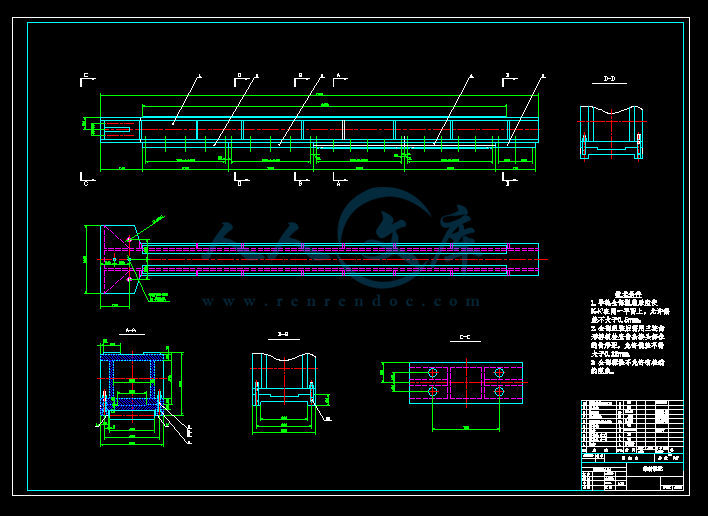

6.1齿轮齿条传动设计计算- 17 -

6.1.1齿条传动的特点- 17 -

6.1.2齿轮齿条传动的设计计算- 18 -

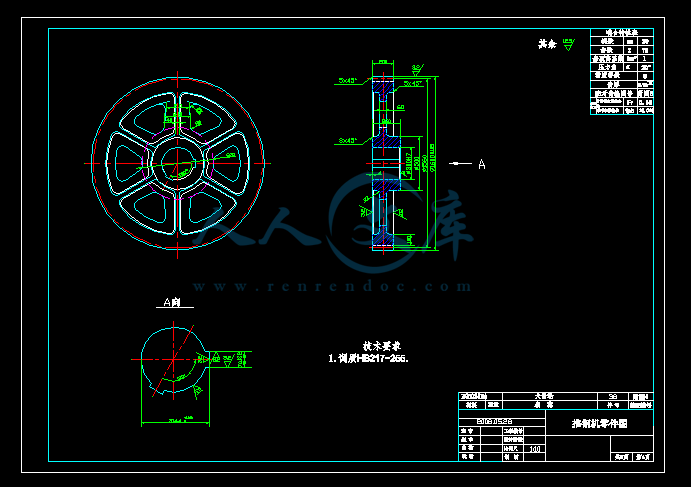

6.2齿轮传动的设计计算- 23 -

6.2.1齿轮传动的特点- 23 -

6.2.2齿轮传动的设计计算- 23 -

第七章 轴系零部件- 28 -

7.1轴的设计- 28 -

7.1.1概述- 28 -

7.1.2轴的结构设计- 29 -

7.1.3轴的强度计算- 31 -

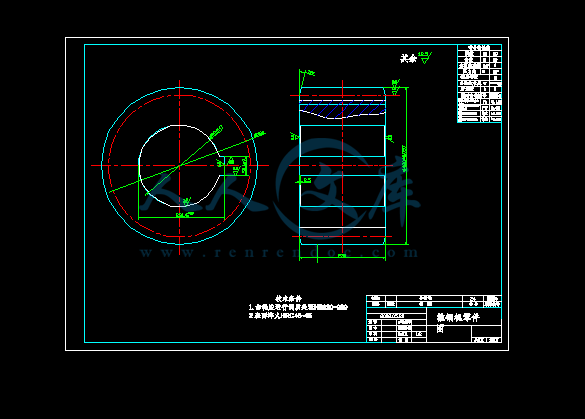

7.2轴承的选择与计算- 34 -

7.2.1概述- 34 -

7.2.2滚动轴承的类型和选择- 35 -

7.2.3滚动轴承的受载情况和失效形式- 36 -

7.2.4滚动轴承的寿命计算- 37 -

7.3键的设计与校核- 39 -

7.3.1键联接的类型、特点和应用- 39 -

7.3.2平键的选择和强度校核- 41 -

7.4联轴器的设计计算- 42 -

7.4.1联轴器的种类和和特性- 42 -

7.4.2选择联轴器类型- 43 -

7.4.3进行必要的校核- 43 -

结 束 语- 45 -

参考文献- 46 -

致 谢- 47 -

120T推钢机设计

摘要

推钢机是轧钢车间上料区主要设备之一,其作用是将加热炉前辊道上的钢坯或炉前上料台架上的钢坯推入加热炉进行二次加热过程。本设计选用了机械式推钢机,在推钢机结构设计上主要采用了齿轮齿条的结构形式。该机构具有结构简单,整体尺寸适中,传动效率高,维修方便,造价较低的优点。在本设计中主要对推钢机进行了结构设计和理论计算,并着重对传动机构做了详细的分析设计。

关键词: 推钢机;结构设计;理论计算

Design of 120 T pusher-machine for Baotou Steel Bars factory

Abstract

Pushing steel-rolling workshop is based on one of the main equipments─Pusher-machine, and its role is to push the billet material which lies on the Roller or the bench before the furnace into the furnace for reheating process. The design chooses a mechanical pusher- machine,while the structure designed primarily for the use of the gear and rack structure. The advantages of the structure exists that the body is simple in structure, the overall size of moderate, high transmission efficiency, easy maintenance, the lower cost.The main content of the pusheer-design includes the structure design and theoretical calculations and focus on the transmission mechanism to do a detailed analysis and design.

Keywords: Pusher-machine; Structural Design; Theoretical calculations

- 内容简介:

-

120T120T 推钢机设计推钢机设计摘要摘要推钢机是轧钢车间上料区主要设备之一,其作用是将加热炉前辊道上的钢坯或炉前上料台架上的钢坯推入加热炉进行二次加热过程。本设计选用了机械式推钢机,在推钢机结构设计上主要采用了齿轮齿条的结构形式。该机构具有结构简单,整体尺寸适中,传动效率高,维修方便,造价较低的优点。在本设计中主要对推钢机进行了结构设计和理论计算,并着重对传动机构做了详细的分析设计。关键词:关键词: 推钢机;结构设计;理论计算I Design of 120 T pusher-machine for Baotou Steel Bars factoryAbstractPushing steel-rolling workshop is based on one of the main equipmentsPusher-machine, and its role is to push the billet material which lies on the Roller or the bench before the furnace into the furnace for reheating process. The design chooses a mechanical pusher- machine,while the structure designed primarily for the use of the gear and rack structure. The advantages of the structure exists that the body is simple in structure, the overall size of moderate, high transmission efficiency, easy maintenance, the lower cost.The main content of the pusheer-design includes the structure design and theoretical calculations and focus on the transmission mechanism to do a detailed analysis and design.Keywords: Pusher-machine; Structural Design; Theoretical calculationsII目录目录摘要摘要IABSTRACTABSTRACTII前言前言- 1 -第一章第一章 概述概述- 3 -1.11.1 轧制工艺过程简介轧制工艺过程简介- 3 -1.1.1 轧制工艺过程- 3 -1.1.2 轧制工艺过程的设计与实施- 4 -1.1.3 轧制工艺过程的自动控制- 4 -1.21.2 推钢机的简介推钢机的简介- 6 -1.2.1 推钢机的种类- 6 -1.2.2 齿式推钢机的结构- 6 -1.2.3 设计中应注意的事项- 6 -第二章第二章 传动方案的分析与拟定传动方案的分析与拟定- 8 -2.12.1 传动方案的分析传动方案的分析- 8 -2.1.1 常用的传动类型及其特点- 8 -2.1.2 机械传动系统设计时应注意的事项- 8 -2.22.2 传动方案的拟订传动方案的拟订- 9 -第三章第三章 电动机的选择计算电动机的选择计算- 10 -3.13.1 概述概述- 10 -3.1.1 常用电动机的种类- 10 -3.1.2 电动机选择时的注意事项- 11 -3.23.2 电动机的选择计算电动机的选择计算- 11 -III3.2.1 选择电动机的类型和机构型式- 11 -3.2.2 选择电动机的容量- 11 -3.2.3 确定电动机转速- 12 -3.2.4 选定电动机的型号和参数- 12 -第四章第四章 传动装置的运动及动力参数的选择和计算传动装置的运动及动力参数的选择和计算- 13 -4.14.1 传动比的计算与分配传动比的计算与分配- 13 -4.1.1 传动装置的总传动比- 13 -4.1.2 分配各级传动比- 13 -4.2.3 各轴参数的计算- 14 -第五章第五章 减速器的选择计算减速器的选择计算- 15 -5.15.1 减速器概述减速器概述- 15 -5.1.1 减速器的作用- 15 -5.1.2 减速器的分类- 15 -5.25.2 减速器的选用减速器的选用- 16 -第六章传动机构的设计计算第六章传动机构的设计计算- 17 -6.16.1 齿轮齿条传动设计计算齿轮齿条传动设计计算- 17 -6.1.1 齿条传动的特点- 17 -6.1.2 齿轮齿条传动的设计计算- 18 -6.26.2 齿轮传动的设计计算齿轮传动的设计计算- 23 -6.2.1 齿轮传动的特点- 23 -6.2.2 齿轮传动的设计计算- 23 -第七章第七章 轴系零部件轴系零部件- 28 -7.17.1 轴的设计轴的设计- 28 -7.1.1 概述- 28 -7.1.2 轴的结构设计- 29 -7.1.3 轴的强度计算- 31 -7.27.2 轴承的选择与计算轴承的选择与计算- 34 -IV7.2.1 概述- 34 -7.2.2 滚动轴承的类型和选择- 35 -7.2.3 滚动轴承的受载情况和失效形式- 36 -7.2.4 滚动轴承的寿命计算- 37 -7.37.3 键的设计与校核键的设计与校核- 39 -7.3.1 键联接的类型、特点和应用- 39 -7.3.2 平键的选择和强度校核- 41 -7.47.4 联轴器的设计计算联轴器的设计计算- 42 -7.4.1 联轴器的种类和和特性- 42 -7.4.2 选择联轴器类型- 43 -7.4.3 进行必要的校核- 43 -结结 束束 语语- 45 -参考文献参考文献- 46 -致致 谢谢- 47 - 0 -前言前言钢铁工业作为国民经济的基础工业,一直是衡量一个国家经济发展水平的重要指标。我国钢铁工业近年来发展很快,钢产量己连续多年突破亿吨大关,钢铁产品质量也得到了很大的提高,特别是在轧钢生产方面。各种高精度轧钢机械设备的引进和投产,先进的自动化控制设备和计算机技术的应用,冷轧不锈钢带、硅钢带、精密合金钢带、稀有合金带、高精度极薄冷轧碳素钢带等各种高精度高品质产品的出产,大大地促进了轧钢生产企业的经济效益和竞争能力,有力地提升了我国轧钢生产企业的形象。但是由于科学技术的飞速发展,新的设备和新的技术以惊人的速度不停地改进和更新,产品的技术含量越来越高,对产品生产机械设备和操作技术的要求也越来越高。因而及时掌握新型轧钢机械设备的性能,熟练掌握新的操作技术,全面应用先进的自动化控制技术和计算机轧制技术,是当前轧钢生产企业进一步提高产品质量、降低轧钢生产成本、增强轧钢生产企业的市场竞争能力的关键所在。本设计包括了轧制工艺过程和自动化控制系统及推钢机的设计,并重点针对齿式推钢机进行了设计计算。具体包括轧制工艺过程和自动化控制简介,推钢机的分类、结构和工作原理,电动机的选用,减速器的选用,传动方式和传动装置(包括齿轮齿条传动和齿轮传动)设计,轴系零件(包括轴,轴承,联轴器,键)设计,并对传动机构和关键轴进行了强度和刚度校核。其中传动方案的设计与拟定是设计的首要任务,决定了传动机构的设计,在综合比较了各种传动方案的优缺点以及推钢机本身的技术要求后,最后选定齿轮齿条传动作为主要传动机构。该传动机构具有结构简单,整体尺寸较小,传动效率高,维修方便,造价较低的优点。电动机的选定标准是满足推钢机总的功率要求,转速适中,并且应具有频繁快速启动和反转能力以带动推钢机推杆做往复运动。最后选定为 YZR400型冶金用电动机,1L额定功率=160,转速,额定电压。edPWK587minwrn 395Vv减速器的选择标准是满足传动比要求,高速轴许用功率要求和承载能力要求,经查表选定减速器型号为型,公称传动比 40.实际传动比130 16ZL(113070)JB- 1 -40.85,中心距高速轴许用功率 168Kw,承载能力 n=750r/min。1300,amm传动机构的设计计算包括齿轮齿条传动的设计和齿轮传动的设计两部分。文中分别从齿轮类型,材料,精度选择,齿面接触疲劳强度和齿根弯曲强度等方面做了详细设计计算。轴系零部件的设计计算包括齿轮轴的结构设计和校核,轴承的选择,键的设计和校核,联轴器的选择和最大转速的校核等。由于编者水平所限,书中错误之处在所难,敬望读者批评指正。- 2 -第一章第一章 概述概述1.11.1 轧制工艺过程简介轧制工艺过程简介 轧钢工艺过程是确定轧钢厂生产系统和机械设备的技术基础,设备是实现轧钢工艺要求的工具。轧钢生产是钢铁工业生产的最终环节,是钢铁材料的一种重要加工方法。轧钢车间担负着生产钢材的任务,因此钢铁轧制在国家工业体系中占有举足轻重的地位。20 世纪 90 年代以前,我国轧钢生产的平均水平与世界主要生产国相比,仍存在一定的差距。轧钢生产以型钢为主,生产线大、中、小型并存。不同企业的技术装备水平参差不齐,能耗、成本较高。很多企业还使用 20 世纪五六十年代较为陈旧的设备和工艺,这是限制我国钢材质量,品种和效益进一步提升的主要瓶颈。20 世纪 90 年代后期,随着我国经济的高速发展,尤其是我国加入 WTO 后,参与国际钢材市场竞争的需要,各大企业纷纷采用当今世界先进的技术和装备,进行了大规模的技术改造,广泛引进新技术,新设备,新工艺,使我国轧钢生产的水平有了长足进步,开发了一批高技术,高附加值的新品种。目前我国轧钢技术创新发展的方向主要为:通用工艺技术,综合节能与环保技术,新品种开发与钢材性能优化技术,信息技术和装备机电控制一体化技术等。我国现在通用的轧钢工艺排列为:钢坯验收 吊装 计量 编组 入炉加热粗轧 热剪机切头 中轧 飞剪切头 平立交替精轧机 倍尺飞剪 夹送辊 冷床 冷剪定尺 检验称重打包收集 入库1.1.1 轧制工艺过程轧制工艺过程1.轧制工艺过程的内容轧制工艺过程是一系列工序的组合,经过这些工序,把钢锭或钢坯轧成形状和性能符合要求的钢材。轧钢工艺过程的好坏直接影响产品的质量和产量。一般情况下,一个轧钢工艺过程是由下列各基本工序组成:1).坯料准备 包括坯料的表面清理,除去表面氧化铁皮和表面缺陷的清理,也包括预先热处理和坯料加热。坯料加热是重要工序。2).钢材轧制 坯料通过轧制变形来实现对产品在形状和尺寸上的要求,内部组织- 3 -和性能上的要求以及表面光洁度的要求。轧制过程是轧钢生产工艺过程的核心工序。3).精整 这是轧钢工艺过程的最后一道工序,起保证产品质量的作用。精整工序的内容比较复杂,由产品的技术要求来确定。技术要求不同,其内容也大不相同。一般情况精整工序包括钢材的切断或卷取,轧后冷却,矫直,成品热处理成品表面清理、镀锌、镀锡、涂色等。1.1.2 轧制工艺过程的设计与实施轧制工艺过程的设计与实施设计轧制工艺过程的主要依据是产品的技术条件、钢种的加工工艺性、生产规模大小、产品成本和工人的劳动条件。其中最主要的依据是产品的技术要求,即钢材的断面形状和尺寸、化学成分、内部组织和机械性能,设计时必须保证工艺过程使产品质量达到相应的技术要求。1.1.3 轧制工艺过程的自动控制轧制工艺过程的自动控制轧钢机工艺过程的自动控制是用电子计算机来实现的。控制技术包括轧机特性和变形阻力等轧制理论、还包括仪表、电气设备的应用技术以及操作决窍等方面的技术。只有这些技术有机地组合,才能实现轧钢过程的自动控制。1.轧制过程数学模型轧制过程计算机控制的基础是轧制过程的数学模型。对轧制有影响的因素有板厚、变形阻力、张力、辊径及摩擦系数等多种,尤其对连轧过程,前面机架的轧制结果不但直接影响后面机架的轧制条件,而已作用在轧件上的张力还影响所有机架的轧制。因此就必须把连轧机组所有机架当作一个统一的系统进行综合分析。具体数学模型有轧件的塑性变形模型、轧机弹性变形模型、连续轧制模型和表示轧件温度变化的热传导模型等。例如,在板材轧制中,对于提高板厚精度,必须预测作用在轧辊上的轧制力,这是非常重要的,所以实测出变形阻力就成为各方面研究的前提。为了提高数学模型预测的精度,必须用实测的轧制过程中的各参数的实际数据来标定和修改数学模型,通过所谓自学习控制来吸收掉作业条件的变化和其他外部干扰。为此需要在轧机上安装在线监测系统,通过各种传感器实时监测各工艺参数,首先是变形阻力也就是与它直接相关的轧辊上的轧制压力。数学模型所用的数据必需准确可靠,能准确反映操作条件和对过程进行分析,还必- 4 -须满足在线控制的实时性要求。2.计算机控制所需的传感器和仪表如前所述,计算机控制轧制工艺过程之所以能迅速发展,是建立在各种检测工艺参数的传感器和仪表的出现和发展,一些主要的传感器和仪表如下:1)位置检测传感器 用于跟踪轧件位置的传感器有热金属检测器,冷金属检测器,微波检测器,电磁检测器和激光检测器。后三种适合在环境气氛很差的条件下工作。2)压力传感器 准确测定轧制压力的传感器。3)温度传感器 测定开轧和终轧温度及轧制线上各点轨件温度的传感器。4)测厚仪 常用的是射线测厚仪和射线测厚仪,最新发展是板形断面测量和微机自动校正。5)测宽仪 多采用光学测量法和热辐射测量法。6)速度计。3.板厚自动控制(AGC)为提高板材质量,70年代研制出了计算机控制的板厚自动控制装置(AGC),而后不断有新的发展,以适应愈来愈严格的板厚精度要求。近来数字直接控制方式(DDC)已取代了以往的硬件方式(AGC),可以很经济地控制数量较多的活套,还具有维护简便和控制性能高等优点。4.热带钢连轧机计算机控制实例目前国际上计算机控制水平最高的是热带钢连轧工艺过程,这是由于在各种轧机中,热带钢连轧产量大、质量要求高、操作虽复杂但比其他轧制过程易于实现计算机控制。其计算机功能分为在线监测和自动控制两大部分,监测包括信息传送,轧件跟踪,数据记录等。综上所述,实现轧钢工艺过程的在线监测,无论是提高产量还是保证质量都具有重大意义,而且为提高工艺的技术水平和生产管理的现代化奠定了技术基础。轧钢工艺过程是由轧钢设备来实现的,轧钢设备能否正常运行会直接影响到工艺过程的正常与否。可见轧钢设备的状态监测和故障诊断对钢铁工业就具有十分重要的意义。- 5 -1.21.2 推钢机的简介推钢机的简介1.2.1 推钢机的种类推钢机的种类推钢机的种类很多,常见的有齿轮齿条式、丝杠螺母式、曲柄连杆式、液压式等,还有的推钢机把齿轮齿条传动和液压传动相结合,形成了液压齿条式。它们各自有自身的特点,在不同的加热炉上发挥着各自的作用。齿轮齿条式推钢机通过齿轮齿条的啮合传动把电机的旋转运动转变为齿条的直线运动,带动推杆进行推钢工作。其工作可靠,传动效率高,推力和行程大,但设备自身重量大。目前齿轮齿条式推钢机应用比较广泛。丝杠螺母式和曲柄连杆式工作效率低,行程和推力较小,一般用于小型加热炉,新上加热炉一般很少采用。液压式推钢机由液压缸直接推动推杆工作,结构简单,推力大, 自重轻,速度、行程易控制,但行程不宜太大,且液压系统制作、维护较困难。根据钢车间使用的经验,推力在0.2MN以上时,一般采用齿条式推钢机较适宜。因为齿条式推钢机传动效率高,使用可靠,这是螺旋式推钢机无法比拟的。1.2.2 齿式推钢机的结构齿式推钢机的结构齿轮齿条式推钢机主要包括电机、减速机、联轴器、齿轮轴、齿条、推杆、机架等。机架一般为一个多层箱体,箱体间用螺栓联接。齿轮轴位于箱体底层的称为下置式,齿轮轴位于箱体上层的称为上置式。无论采用下置式还是上置式,都存在更换零部件困难的现象,尤其是更换下部零件时,需要把箱体层层拆分开。1.2.3 设计中应注意的几点事项设计中应注意的几点事项1.推力的计算 推力、推速、行程是推钢机的主要技术参数,尤其是最大推力。推力计算的正确与否关系着推钢机的经济性和使用寿命。推力计算公式为: (1-1)1;FGgfK式中:G为钢坯质量,单位是kg;g为重力加速度,一般来说;29.81/gm s为考虑到加热炉轨道不平,受热变形等因素的影响系数,=1.11.3。1K1K- 6 -f为滑动摩擦系数,f=0.21;摩擦系数的大小对推力产生直接的影响,而摩擦系数的大小主要取决于钢坯温度,钢坯温度对摩擦系数的影响为:常温时,f=0.2;300C时,f=0.3; 400C一500C时, f=0.40.5; 600C一800C时,f=0.60.8;大于800C时,f=0.8-1.0。可见,钢坯温度越高,摩擦系数愈大。一般来说,加热炉分为预热段、加热段和均热段,各段温度不尽相同,应根据每段温度、钢坯质量计算出各段所需推力,最后相加。对于有些加热炉来说,炉底是倾斜的,这时还应考虑到钢坯重力的分力对推力的影响。2.齿轮选择 推钢机属于低速重载,繁忙使用,齿轮齿条属于重点零件。要通过计算,选择合理的模数和材质,进行合理的热处理,结构设计要优化,避免出现胶合、点蚀,甚至断齿等现象。3.推杆结构推杆工作中会受到齿条推力、钢板阻力、压轮压力等复杂力系的作用,强度、刚度要高,结构要可靠,一般采用箱型梁钢板焊接结构。4.推钢速度 一般来说,影响推钢机生产率的主要因素是推杆返回时的空载时间。为了提高生产率,推钢机的返回速度可以取得比推速大,一般返回速度比推速大 50%至数倍。实际使用表明,返回速度比推速大一倍左右比较合适。有的推钢机设有慢速推钢电动机和快速返回电动机,用以调节速度。采用液压推钢机,可以方便地调节推钢速度。 5.推钢机行程 推钢机行程一般为 1.5-5.5M,这取决与所推炉料的尺寸及炉台宽度。用吊车上料时,行程应大于每次填料总宽度,并大于辊道的宽度;用辊道上料时,除了考虑大于辊道宽度外,还应根据检修要求(要求推头能退到辊道外侧)所需长度来确定。6.机架刚度 理论和实践表明,双机架推钢机机架刚度要给予高度重视,其刚度一定要满足推力、推速要求,避免出现颤抖现象。压板部位受力非常大,压板结构要满足高强度要求。- 7 -第二章第二章 传动方案的分析与拟定传动方案的分析与拟定2.12.1 传动方案的分析传动方案的分析2.1.1 常用的传动类型及其特点常用的传动类型及其特点1.带传动:带传动传递的功率不大(可用于中小功率) ,机构尺寸比其他传动类型大,但传动平稳,能缓冲吸收冲击振动。由于摩擦产生静电,不适用于有瓦斯及煤尘等爆炸危险的场合,常用于高速级传动中。2.链传动:链传动的瞬时传动比是变化的,且具有冲击振动,故不适用于高速传动和传动比要求准确的场合,一般多用于低速级传动及传动比要求不太严格的场合。3.齿轮传动:齿轮传动瞬时传动比不变,且效率高,体积小,是在传动中使用最多的一种传动件。直齿圆柱齿轮的设计加工容易,但速度高时有噪音,故多用于减速器低速级中,亦可用于高速级但噪音大。斜齿圆柱齿轮传递运动平稳,噪音小,承载能力高,故多用在减速器中高速级上,低速级上也可以使用。人字齿轮基本上与斜齿轮相同,它对轴承不产生轴向力,多用于大型减速器。锥齿轮将较困难,特别是模数,直径大时受到机床的限制,故一般在改变轴的方向等情况下才使用,使用时应尽量使模数直径小些,以利于加工。锥齿轮常用于高速级上,如用弧齿锥齿轮时噪音小,工作平稳,故速度可高些。开式齿轮较闭式齿轮磨损大,多用于低速级。4.蜗杆传动:蜗杆传动传动速比大,传递运动平稳,但效率低,消耗有色金属。因此普通圆柱面蜗杆传动适用于中小功率,由于其效率低,不适用于连续工作,故多用于间歇工作的场合。2.1.2 机械传动系统设计时应注意的事项机械传动系统设计时应注意的事项1.在满足传动要求的情况下,应尽量使机构的数目减少,使传动链短,这样可以提高机械效率,减低生产成本。2.当机械传动系统的总传动比较大而采用多级传动时,应合理分配各传动机构的传动比。传动比的分配原则时使总的体积小和发挥各类传动机构本身的优势。3.合理安排传动机构的次序。当总传动比时,要考虑多级传动。如有带传动时,8一般将带传动放置在高速级;如采用不同类型的齿轮机构组合,圆锥齿轮传动和蜗杆- 8 -传动一般放置在高速级;链传动一般不宜放在高速级。4.在满足传递要求的前提下,应尽量采用平面传动机构,使制造,组装,维修更加方便。5.在对传动系统的尺寸的要求较小时,可采用行星轮系机构。2.22.2 传动方案的拟订传动方案的拟订根据设计要求,推钢机的最大推力为 F=120T,推钢速度为 0.1m/s,返回速度为 0.16 m/s,工作行程为 1000m,检修行程为 1800m,可见推钢机整体尺寸不大,且在低速状态下工作。综合考虑以上传动类型的特点和推钢机的设计要求,现选用齿轮齿条传动和开式齿轮传动,并采用减速器与电动机相连接。综合以上方案的优点,具体传动方案如下图所示:电动机经减速器和齿轮机构减速后,由齿轮齿条机构将轴的转动转化为推杆的往复运动,将钢坯以额定速度=0.1m/s 推入加热炉 。1V- 9 -第三章第三章 电动机的选择计算电动机的选择计算3.13.1 概述概述 电机是指依据电磁感应定律实现电能的转换或传递的一种电磁装置。它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源。3.1.1 常用常用电动机的种类电动机的种类1按工作电源分类 根据电动机工作电源的不同,可分为直流电动机和交流电动机。其中交流电动机还分为单相电动机和三相电动机。 2按结构及工作原理分类 电动机按结构及工作原理可分为直流电动机,异步电动机和同步电动机。同步电动机还可分为永磁同步电动机、磁阻同步电动机和磁滞同布电动机。异步电动机可分为感应电动机和交流换向器电动机。感应电动机又分为三相异步电动机、单相异步电动机和罩极异步电动机等。交流换向器电动机又分为单相串励电动机、交直流两用电动机和推斥电动机。 直流电动机按结构及工作原理可分为无刷直流电动机和有刷直流电动机。有刷直流电动机可分为永磁直流电动机和电磁直流电动机。电磁直流电动机又分为串励直流电动机、并励直流电动机、他励直流电动机和复励直流电动机。永磁直流电动机又分为稀土永磁直流电动机、铁氧体永磁直流电动机和铝镍钴永磁直流电动机。 3按起动与运行方式分类 电动机按起动与运行方式可分为电容起动式单相异步电动机、电容运转式单相异步电动机、电容起动运转式单相异步电动机和分相式单相异步电动机。 4按用途分类 电动机按用途可分为驱动用电动机和控制用电动机。 驱动用电动机又分为电动工具(包括钻孔、抛光、磨光、开槽、切割、扩孔等工具)用电动机、家电(包括洗衣机、电风扇、电冰箱、空调器、录音机、录像机、影碟机、吸尘器、照相机、电吹风、电动剃须刀等)用电动机及其它通用小型机械设备(包括各种小型机床、小型机械、医疗器械、电子仪器等)用电动机。 控制用电动机又分为步进电动机和伺服电动机等。 5按转子的结构分类 电动机按转子的结构可分为笼型感应电动机(旧标准称为鼠笼型异步电动机)和绕线转子感应电动机(旧标准称为绕线型异步电动机)。 6按运转速度分类 电动机按运转速度可分为高速电动机、低速电动机、恒速电动- 10 -机、调速电动机。低速电动机又分为齿轮减速电动机、电磁减速电动机、力矩电动机和爪极同步电动机等。 调速电动机除可分为有级恒速电动机、无级恒速电动机、有级变速电动机和无级变速电动机外,还可分为电磁调速电动机、直流调速电动机、PWM变频调速电动机和开关磁阻调速电动机。3.1.2 电动机选择时的注意事项电动机选择时的注意事项1.如果电动机功率选的过小,就会出现“小马拉大车”现象,造成电动机长期过载,使其绝缘因发热而损坏,甚至电动机被烧坏。2.如果电动机功率选的过大,就会出现“大马拉小车”现象,其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利,而且还会造成电能浪费。3.23.2 电动机的选择计算电动机的选择计算3.2.1 选择电动机的类型和机构型式选择电动机的类型和机构型式在交流电动机中,三相异步电动机在工业中广泛应用。常用的 Y 系列三相异步电动机属于一般用途的全封闭自扇冷式笼型三相异步电动机,其结构简单,工作可靠,启动性能好,价格低廉,维护方便,适用于非易燃易爆,无腐蚀性和无特殊要求的机械上,也适用于某些对启动转矩有较高要求的机械,如压缩机等。经常启动,制动和反转的机械设备要求电动机具有较小的转动惯量和较大的过载能力,应选用起重的冶金用的三相异步电动机电动机,常用 YX 型(笼型)和 YZR 型(绕线型)。由于推钢机推杆做往复运动,需要频繁快速启动和反转,故选用 YZR 型电动机。3.2.2 选择电动机的容量选择电动机的容量已知推钢机的最大推力 F=120T,推钢速度=0.1m/s,返回速度=0.16m/s:1V2V推杆的最大作用力:F=; (3-1)36120 109.81.176 10NN则推钢机电动机的输出功率:; (3-2)1/1000 .dPF V- 11 -式中-总效率;=; (3-3)123n式中为传动系统中每一个传动副,轴承,联轴器等的效率。123,n 查表知: (齿轮齿条传动(油润滑) )=0.930.95;1 (开式齿轮传动(脂润滑) )=0.95;2 (一对滚子轴承)=0.98;3 (二级圆柱齿轮减速器)=0.950.96;4 (齿式联轴器)=0.99;5则222212345=22220.950.950.980.96 0.99=0.74;代入公式(3-2)得: =1/1000wdPPF V31.176 100.1 1000 0.74=158.92 WK选择电动机容量时,应保证电动机的额定功率等于或稍大于工作机所需的电动机edP功率,故取=160。dPedPWK3.2.3 确定电动机转速确定电动机转速容量相同的电动机,有几种不同的转速可供设计者选择。电动机的同步转速越高,磁极对数越少,其重量越轻。但是电动机转速与工作机转速相差过大势必使总传动比加大,致使传动装置的外廓尺寸与重量增加,价格提高。因此在确定电动机转速时应进行分析比较,选择最优方案。3.2.43.2.4 选定电动机的型号和参数选定电动机的型号和参数综上,查表选择 YZR400型冶金用电动机,额定功率=160,转速1LedPWK,转动惯量,额定电压。587minwrn 224.52Ikg m395Vv- 12 -第四章第四章 传动装置的运动及动力参数的选择和计算传动装置的运动及动力参数的选择和计算4.14.1 传动比的计算与分配传动比的计算与分配4.1.1 传动装置的总传动比传动装置的总传动比由选定电动机的满载转速和工作机轴的转速可得传动装置的总传动比:mnwn; (4-1)mawnin 总传动比等于各级传动比的乘积,即: ; (4-2)0123aniii iii 已知推杆推钢速度=0.1m/s,选定齿轮直径 D=544mm。1V则: (4-3)60100060 0.1 1000544wvnD =3.51 ;minr所以总传动比: =167.23;mawnin4.1.2 分配各级传动比分配各级传动比分配传动比主要考虑以下几点:1.各级传动比应在推荐范围内选取,不得超过最大值。2.各级传动零件应做到尺寸协调,结构匀称,避免相互间发生碰撞或安装不便。3.应尽量使传动装置的外廓尺寸紧凑或重量较小。4.在卧式二级齿轮减速器中,各级齿轮都应该得到充分润滑。为了避免因各级大齿轮都能浸到油而使某级大齿轮浸油过深而增加搅油损失,通常使各级大齿轮直径相近,应使高速级传动比大于低速级,此时高速级大齿轮能浸到油,低速级大齿轮直径稍大于高速级大齿轮,浸油稍深而已。根据以上原则,初步选定齿轮传动的传动比,则减速器传动比04i r/min;10167.2341.814aiii- 13 -4.2.3 各轴参数的计算各轴参数的计算将传动装置中各轴从高速轴到低速轴依次编号,定为 0 轴(电机轴) ,1 轴(减速器低速轴) ,2 轴(齿轮轴) ;相邻两轴传动比表示为,;相邻两轴的传动效率为,01i12i01;各轴的输入功率为,;各轴输入转矩为,。120p1p2p1T2T3Y.各轴转速计算;电机轴转速 0587 / min;nr第一轴转速 010158714.04 / min;41.81nnri第二轴转速 121214.043.51 / min;4nnri2.各轴功率计算;电机轴功率 0160;pKw第一轴功率 221001045160 0.96 0.99151.272;pppKw第二轴功率 2221121231122ppp221151.272 0.950.982 65.56;Kw3.各轴扭矩计算; 电机轴扭矩 300095499549 1602.60 10;587PTN mn 第一轴扭矩 511195499549 151.2721.03 10;14.04PTN mn 第二轴扭矩 522295499549 65.561.78 10;3.51PTN mn- 14 -第五章第五章 减速器的选择计算减速器的选择计算5.15.1 减速器概述减速器概述减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩以满足各种工作机械的需要。在原动机和工作机之间用来提高转速的独立的闭式传动装置成为增速器。5.1.1 减速器的作用减速器的作用 减速器的作用主要为:1.降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速机额定扭矩。2.降速同时降低了负载的惯量,惯量的减少为减速比的平方。5.1.2 减速器的分类减速器的分类减速器的种类很多,按照传动形式不同可分为齿轮减速器,蜗杆减速器和行星减速器;按照传动的级数可分为单级和多级减速器;按照传动的布置形式又可以分为展开式,分流式和同轴式减速器,常用减速器主要有;1.齿轮减速器主要有圆柱齿轮减速器,圆锥齿轮减速器,和圆锥-圆柱齿轮减速器。齿轮减速器特点 1).齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达 HRC58-62,齿轮均采用数控磨齿工艺,精度高,接触性好。2).传动率高:单级大于 96.5%,双级大于 93%,三级大于 90%。3).运转平稳,噪音低。4).体积小,重量轻,使用寿命长,承载能力高。5).易于拆检,易于安装。2.蜗杆减速器主要有圆柱蜗杆减速器,环面蜗杆减速器和锥蜗杆减速器。蜗杆减速器的特点是在外廓尺寸不大的情况下,可以获得大的传动比,工作平稳,噪声较小,但效率较低。其中应用最广的是单级蜗杆减速器,两级蜗杆减速器则应用- 15 -较少。蜗轮蜗杆减速机的主要特点是具有反向自锁功能,可以有较大的减速比,输入轴和输出轴不在同一轴线上,也不在同一平面上。但是一般体积较大,传动效率不高,精度不高。3.蜗杆齿轮减速器及涡轮-蜗杆减速器4.行星齿轮减速器行星齿轮减速器由于减速比大,体积小,重量轻,效率高等优点,在许多情况下可代替二级,三级的普通齿轮减速器和蜗杆减速器。行星减速机其优点是结构比较紧凑,回程间隙小、精度较高,使用寿命很长,额定输出扭矩可以做的很大。但价格略贵。5.摆线针轮减速器6.谐波齿轮减速器其中圆柱齿轮减速器的特点是效率高及可靠性高,工作寿命长,维护简便,因而应用范围很广。上述 6 种减速器已有标准系列产品,使用时只需要结合所需传动功率,转速,传动比,工作条件和机器的总体布置等具体要求。5.25.2 减速器的选用减速器的选用根据已知的设计要求,即减速器计算传动比 r/min;高速轴输10167.2341.814aiii入功率 高速轴转速225160 0.99156.82;edppKw587 / min;nr查表选择减速器型号为型,公称传动比 40.实际传动比130 16ZL(113070)JB40.85,中心距高速轴许用功率 168Kw,承载能力 n=750r/min;1300,amm- 16 -第六章传动机构的设计计算第六章传动机构的设计计算6.16.1 齿轮齿条传动设计计算齿轮齿条传动设计计算6.1.1 齿条传动的特点齿条传动的特点1.齿条同侧齿廓为平行线,它在与齿定线平行的任一直线上具有相同齿距。 2.齿条直线齿廓上各点具有相同的压力角,等于直线齿廓的齿形角,一般为标准值。 3.当齿轮齿条标准安装时,齿轮分度圆与齿条分度线重合,啮合角等于齿形角;齿轮以角速度转动, 带动齿条以线速度直线移动。 4.中心距增大后,齿条远离齿轮轴心 01移动 X 距离(下图虚线所示),根据齿条直线齿廓的特点,啮合线不会随齿条位置改变而改变,故节点位置 P 也不变化,此时,齿轮的分度圆仍然与节圆重合,啮合角仍然等于齿条的齿形角,即等于齿轮分度圆上的压力角;而齿条位置的改变使齿条的中线与节线不再重合,齿侧间隙 j 加大,顶隙增加。即:齿轮齿条正变位传动时, 。 - 17 -6.1.2 齿轮齿条传动的设计计算齿轮齿条传动的设计计算1.选定齿轮类型,精度等级,材料和齿数: 已知输入功率齿轮轴转速65.56;pKw3.51 / min;nr1).压力角的选择:一般选取=20。2).齿数的选择:为使轮齿免于根切,对于=20的标注直齿轮,应取故直齿轮取117;z 齿条取所以齿数比117,z 215,z 21150.88;17zuz3).齿宽系数的选择:d查表,对两支撑相对于小齿轮做对称布置并靠近齿轮取0.74;dbd 4) 精度选择:对一般机械,速度不高,选 8 级精度(1009588);GB5) 材料选择:综合考虑齿轮,齿条的工作条件(载荷大小,有无冲击) ,加工工艺,经济性以及材料来源等,查表选择齿轮选 40(调质) ,硬度为Cr241286HBS;齿条选 ZG35SiMn(调质) ,硬度为 217269 HBS;2.按齿面接触疲劳强度计算:- 18 -由设计公式进行试算,即: (6-1)2131112.32;tEtdHk Tzuddu1).确定公式内各计算数值:.试选载荷系数1.3;tk .计算齿轮转矩521295499549 65.561.70 10;3.51PTN mn.选取齿宽系数0.74;dbd .查表的材料的弹性影响系数12189.8;EaZMP.按齿面硬度查表得齿轮轴接触疲劳强度极限齿条接触疲劳强lim1;600HaMP度极限lim2;650HaMP.计算应力循环次数: (6-2)716060 3.51 12 8 300 151.52 10 ;ihNn jL 假设工作寿命 15 年,每年工作 300 天; (6-3)77121.52 101.72 10 ;0.88NNu.查表取接触疲劳寿命系数10.99;HNK 20.95;HNK.计算接触疲劳许用应力: 取失效概率为 1%,安全系数为 S=1; (6-4)1lim110.99 600594;HNHHaKMPS (6-5)2lim220.95 650617.5;HNHHaKMPS2).计算: .试算齿轮分度园直径,代入中较小的值:1tdH 213112.32tEtdHk Tzudu2531.3 1.70 100.88 1189.82.320.740.88594- 19 - =542.52mm; (6-6).验算圆周速度 v: (6-7)11542.52 3.510.0997/ ;60 100060 1000td nvm s.计算齿宽 :b (6-8)10.74 542.52401.46;dtbdmm .计算齿宽与齿高之比;bh 模数 (6-9)11542.5231.91;17ttdmz 齿高 2.2571.80;thm 401.465.59;71.8bh.计算载荷系数: 根据8 级精度,查表的动载荷系数0.0997/ ,vm s1.01;vk 直齿轮1;HFkk查表的使用系数1;Ak 用插值法查表的 8 级精度,齿轮相对支撑对称布置时, (6-10)231.150.180.31 10Hbkbd 23401.461.150.180.31 10401.46542.521.37;查表得 1.52;Fk故载荷系数 (6-11)AvHHkkk kk 1 1.01 1 1.371.38; .按实际的载荷系数校正所算得的分度圆直径: (6-12)33111.38542.521.3ttkddk553.42;mm.计算模数:m- 20 - 11553.4232.55;17dmz3.按齿根弯曲强度设计; 由设计公式: (6-13)3212;FaSadFYYkTmz 1).确定公式内的各计算数值; .查表得齿轮轴的弯曲疲劳强度极限 1500;FEMPa齿条的弯曲疲劳强度极限 2520;FEMPa .取弯曲疲劳寿命系数 10.98;FNK 20.96;FNK .计算弯曲疲劳许用应力 取安全系数,由式得:1.4,s (6-14)1110.98 500350;1.4FNFEFKMPaS 2220.96 520356.57;1.4FNFEFKMPaS .计算载荷系数 K (6-15)1 1.01 1 1.521.535;AVFFKKKKK .查取齿形系数 查表得 12.97;FaY22.83;FaY .查取应力校正系数 查表得 11.52;SaY21.56;SaY .计算大小齿轮的并加以比较FaSaFYY 1112.97 1.520.0129;350FaSaFYY 2222.83 1.560.01238;356.57FaSaFYY 可见齿轮的数值大。2).设计计算- 21 - 32183222 1.535 1.7 1031.44;0.74 17FaSadFYYkTmz对比计算结果,由齿面接触疲劳强度计算的模数 m 大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数的大小 m 主要取决于弯曲强度所决定的承载能力,仅与齿轮直径有关,可取弯曲强度算得的模数 31.44 并就近圆整为标准值按接触疲劳强度32;m 算得的分度圆直径算出直齿轮的齿数1553.42,dmm 11553.4217.2917;32dzm则齿条齿数 2117 0.8815;zz u这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到了结构紧凑,避免浪费。4.几何尺寸计算1).分度圆直径计算 1132 17544;dm zmm 2232 15480;dm zmm2).计算中心距 (6-16)12544480512;22ddamm3).计算齿轮宽度 110.74 544400;dbdmm 取齿轮宽度和齿条宽度同为 400mm。5.结构设计和零件图见附图 5 及附图 8。6.26.2 齿轮传动的设计计算齿轮传动的设计计算6.2.1 齿轮传动的特点齿轮传动的特点齿轮传动是机械传动中最重要的传动之一,形式很多,应用广泛,传递的功- 22 -率可达数十万千瓦,圆周速度可达 200m/s。齿轮传动的特点有:1.效率高。2.结构紧凑。3.工作可靠,寿命长。4.传动比稳定。但是齿轮传动的制造及安装精度要求高,价格较贵,且不宜用于传动距离要求过大的场合。齿轮传动可做成开式,半开式及闭式。6.2.2 齿轮传动的设计计算齿轮传动的设计计算1.选定齿轮类型,精度等级,材料和齿数: 已知输入功率小齿轮 转速21045151.272;ppKw114.04 / min;nr1).压力角的选择:一般选取=20。2).齿数的选择:为使轮齿免于根切,对于=20的标注直齿轮,应取故小齿轮取117;z 则大齿轮齿数。119,z 214 1976zu z3). 精度选择:对一般机械,速度不高,选 8 级精度(1009588);GB4). 材料选择:综合考虑齿轮的工作条件(载荷大小,有无冲击) ,加工工艺,经济性以及材料来源等,查表选择小齿轮选 40(调质) ,硬度为 241286HBS;大Cr齿轮选 ZG50SiMn(调质) ,硬度为 217269 HBS;2.按齿面接触疲劳强度计算:由设计公式进行试算,即: 2131112.32;tEtdHk Tzuddu1).确定公式内各计算数值:.试选载荷系数 1.3;tk .计算齿轮转矩 811.03 10;TN mm.选取齿宽系数 0.6;dbd .查表的材料的弹性影响系数 12189.8;EaZMP- 23 -.按齿面硬度查表得齿轮轴接触疲劳强度极限 齿条接触疲劳lim1;600HaMP强度极限 lim2;650HaMP.计算应力循环次数 716060 14.04 12 8 300 156.07 10 ;ihNn jL 假设工作寿命 15 年,每年工作 300 天; 77126.07 101.52 10 ;4NNu.查表取接触疲劳寿命系数10.99;HNK 20.95;HNK.计算接触疲劳许用应力: 取失效概率为 1%,安全系数为 S=1; 1lim110.99 600594;HNHHaKMPS 2lim220.95 650617.5;HNHHaKMPS2).计算: .试算齿轮分度园直径,代入中较小的值:1tdH213112.32tEtdHk Tzudu2831.3 1.03 104 1189.82.320.64594360.50;mm.验算圆周速度 v: 11360.5 14.040.26/ ;60 100060 1000td nvm s.计算齿宽 :b 10.6 360.5216.30;dtbdmm .计算齿宽与齿高之比;bh 模数 11360.518.97;19ttdmz 齿高 2.252.25 18.9742.69;thmmm- 24 - 216.305.10;42.69bh.计算载荷系数: 根据8 级精度,查表的动载荷系数0.26/ ,vm s1.02;vk 直齿轮1;HFkk查表得使用系数1;Ak 用插值法查表得 8 级精度,齿轮相对支撑对称布置时,由216.305.10;42.69bh 得 1.443;Hk查表得 1.33;Fk故载荷系数 AvHHkkk kk 1 1.02 1 1.4431.47; .按实际的载荷系数校正所算得的分度圆直径: 33111.47360.501.3ttkddk375.57;mm.计算模数:m 11375.5719.77;19dmz3.按齿根弯曲强度设计; 由设计公式: 3212;FaSadFYYkTmz 1).确定公式内的各计算数值; .查表得小齿轮的弯曲疲劳强度极限 1500;FEMPa大齿轮的弯曲疲劳强度极限 2525;FEMPa .取弯曲疲劳寿命系数 10.98;FNK 20.97;FNK .计算弯曲疲劳许用应力 取安全系数,由式得:1.4,s - 25 - 1110.98 500350;1.4FNFEFKMPaS 2220.97 525363.75;1.4FNFEFKMPaS .计算载荷系数 K 1 1.02 1 1.331.357;AVFFKKKKK .查取齿形系数 查表得 12.85;FaY22.23;FaY .查取应力校正系数 查表得 11.54;SaY21.76;SaY .计算大小齿轮的并加以比较FaSaFYY 1112.85 1.540.01254;350FaSaFYY 2222.23 1.760.01079;363.75FaSaFYY 可见小齿轮的数值大。2).设计计算 32183222 1.357 1.03 1019.29;0.6 19FaSadFYYkTmz对比计算结果,由齿面接触疲劳强度计算的模数 m 大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数的大小 m 主要取决于弯曲强度所决定的承载能力,仅与齿轮直径有关,可取弯曲强度算得的模数 19.29 并就近圆整为标准值按接触疲劳强度20;m 算得的分度圆直径并圆整取算出小齿轮的齿数1375.57,dmm1380,dmm 1138019;20dzm则大齿轮齿数 2119 476;zz u取这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯278,z - 26 -曲疲劳强度,并做到了结构紧凑,避免浪费。4.几何尺寸计算1).分度圆直径计算 1120 19380;dm zmm 2220 781560;dm zmm 2).计算中心距 12380 1560970;22ddamm 3).计算齿轮宽度 110.6 380228;dbdmm 取小齿轮宽度取大齿轮宽度为。1230,Bmm2200Bmm5.结构设计和零件图见附图 4 及附图 6。第七章第七章 轴系零部件轴系零部件轴是机械设备中的重要零件之一,它的主要功能是直接支承回转零件,如齿轮、车- 27 -轮和带轮等,以实现回转运动并传递动力,轴要由轴承支承以承受作用在轴上的载荷。这种起支持作用的零部件称为支承零部件。而且有很多的轴上零件需要彼此联接,它们的性能互相影响,所以将轴及轴上零部件统称为轴系零部件。7.17.1 轴的设计轴的设计7.1.1 概述概述轴是组成机器的重要零件,其功用是支承旋转零件(如齿轮、带轮等) ,并传递运动和动力。1.轴的功用与分类根据受载情况,轴可分为三类:(1)心轴。承受弯矩(M) ,不传递转矩(T)的轴,如图 7.1.1a)所示自行车前轮轴(固定心轴)和图 7.1.1b)所示火车车轮轴(转动心轴) 。(2)传动轴。以传递转矩为主,不承受弯矩或承受很小弯矩的轴,如汽车的传动轴(图 7.1.2) 。(3)转轴。既传递转矩,又承受弯矩的轴,如图 7.1.3 所示的齿轮轴。2.轴的材料轴的失效多为疲劳破坏,所以轴的材料应满足强度、刚度、耐磨性等方面的要求, 图 7.1.2 汽车的传动轴 图 7.1.3 齿轮轴 a) b)图 7.1.1 固定心轴和转动心轴 - 28 -常用的材料有:1).碳素钢。对较重要或传递载荷较大的轴,常用 35、40、45 和 50 号优质碳素钢,其中 45 钢应用最广泛。这类材料的强度、塑性和韧性等都比较好。进行调质或正火处理可提高其机械性能。对不重要或传递载荷较小的轴,可用 Q235、Q275 等普通碳素钢。2).合金钢。合金钢具有较好的机械性能和淬火性能。但对应力集中比较敏感,价格较高,多用于有特殊要求的轴,如要求重量轻或传递转矩大而尺寸又受到限制的轴。常用的低碳合金钢有 20Cr、20CrMnTi 等,一般采用渗碳淬火处理,使表面耐磨性和芯部韧性都较好。合金钢与碳素钢的弹性模量相差不多,故不宜用合金钢来提高轴的刚度。3).球墨铸铁。球墨铸铁具有价廉、吸振性好、耐磨,对应力集中不敏感,容易制成复杂形状的轴等特点。但品质不易控制,可靠性差。7.1.2 轴的结构设计轴的结构设计1.轴的结构轴的结构设计就是根据工作条件,确定轴的合理外形,各段轴径和长度以及全部结构尺寸。为了便于装拆,一般的转轴均为中间大、两端小的阶梯轴。轴与轴承配合处的轴段称为轴颈,安装轮毂的轴段称为轴头,轴头与轴颈间的轴段称为轴身。阶梯轴上截面尺寸变化的部位,称为轴肩和轴环。轴肩和轴环常用于轴上零件的定位。齿轮由右方装入,依靠轴环限定轴向位置,右端的联轴器和左端的轴承靠轴肩定位。为了固定轴上的零件,轴上还设有其他相应的结构,如右端制有安装轴端挡圈用的螺纹孔;轴上开有键槽,通过键联接实现齿轮的周向固定。为便于加工和装配,轴上还常设有倒角、中心孔和退刀槽等工艺结构。2.轴的结构设计轴的结构设计应满足:轴上零件定位准确,固定可靠;轴上零件便于装拆和调整;具有良好的制造工艺性;尽量减少应力集中。轴的结构形式取决于轴上零件的装配方案。应拟定几种不同的装配方案,以便进行比较与选择,以轴的结构简单,轴上零件少为佳。初步设计时,还不知道轴上支反力的作用点,故不能按轴的弯矩计算轴径。通常按扭转强度来初步估算轴的最小直径,求得最小直径后可按拟订的装配方案,从最小- 29 -直径起逐一确定各段轴的直径和长度。设计时应考虑各轴径应与装配在该轴段上的传动件、标准件的孔相匹配。轴的各段长度可根据各零件与轴配合部分的轴向尺寸确定。为保证轴向定位可靠,轴头长一般比与之配合的轮毂长缩短 23mm。3.轴上零件的轴向定位及固定轴上零件的轴向定位及固定的方式常用轴肩、轴环、锁紧挡圈、套筒、圆螺母和止动垫圈、弹性挡圈、轴端挡圈等。4.轴上零件的周向固定轴上零件常用的周向固定方法有键联接、销联接以及过盈配合、成型联接等,力不大时,也可采用紧定螺钉作为周向固定方法。各种固定方法如图(7-1-4)所示:5.轴的结构工艺性轴的结构应便于加工和装配。如为了便于切削加工,一根轴上的圆角应尽可能取相同半径;退刀槽或砂轮越程槽尽可能取相同宽度;一根轴的各轴段上的键槽应开在同一母线上。为了便于装配,轴端应加工倒角。6.提高轴强度和刚度的措施1).改进轴的结构,降低应力集中。应力集中多产生在轴截面尺寸发生急剧变化的地方,要降低应力集中,就要尽量减缓截面尺寸的变化。直径变化处应平滑过渡,制成半径尽可能大的圆角;轴上尽可能不开槽、孔及制螺纹,以免削弱轴的强度;为了减小过盈配合处的应力集中,可采用卸荷槽(图 7.1.5) 。2).提高轴的表面质量。因疲劳裂纹常发生在轴表面质量差的地方,故提高轴的表面质量有利于提高轴 图 7.1.5 缷荷槽 a)键联接 b)销联接 c)成型联接图 7.1.4 轴上零件的周向固定- 30 -的强度。除控制轴的表面粗糙度外,还可采用表面强化处理,如渗碳、碾压、喷丸等方法。3).改变轴上零件的位置,减小载荷。如图 7.1.6 所示,轴上转矩需由两轮输出,输入轮 1 宜置于两输出轮 2 和 3 中间。此时轴的最大扭矩为 T2(图 b 所示) 。7.1.3 轴的强度计算轴的强度计算1.按扭转强度计算已知:齿轮轴输出功率,11160 0.7459.222edppKw所以:895491.61 10,wpTN mn (7-1)5525.92 105.88 10;1tTFNNd (7-2)55tan5.92 10tan202.16 10 ;rtFF (7-3)555.92 106.30 10 ;coscos20taFF开始设计轴时,由于轴上零件的位置和两轴承间的距离通常尚未确定,故对轴所承受的弯矩就无法进行计算,只能先按扭转强度估算轴的最小直径(根据标准尺寸与其相配的孔圆整) ,再进行轴的结构设计。由材料力学可知,圆轴受扭转时的强度条件为: (7-4)332 . 0109550dnPWTn式中:为轴的扭转剪应力(MPa) ;T 为转矩(Nmm) ;Wn为抗扭截面模量图 7.1.6 轴上零件的合理布置- 31 -(mm3) ;P 为轴传递的功率(KW) ;n 为轴的转速(r/min) ;d 为轴的直径(mm) ;为许用剪应力(MPa) 。将上式改写为轴径的计算公式 (7-5)d33332 . 0109550nPAnP式中:A 是由轴的材料并考虑弯曲影响的系数。查表得对于 45Cr 339549 100.2TA材料的轴代入得。 38,T107.90A 所以3365.56107.90286.29;3.51PdAmmn 应当指出,当轴截面上开有键槽时,应增大轴径以考虑键槽对轴的强度的削弱。对于直径的轴,有一个键槽时,轴径增大 3%。故100dmm整合取。103%294.87,ddmmmin300dmm2.求轴上的载荷首先根据轴的结构图做出轴的计算简图,如下图所示:- 32 -从轴的结构图以及弯矩和扭矩图中可以看出截面 C 是危险截面。现将计算出的截面 C 处的,及的值列于下表HMVMM载 荷 水平面 H垂直面 V支反力 F 5122.96 10NHNHFFN5121.08 10NVNVFFN弯矩 M89.18 10HMN mm8123.35 10VVMMN mm 总弯矩8282812(9.18 10 )(3.35 10 )9.78 10MMN mm扭矩 T895491.61 10,wpTN mn3.按弯扭合成力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度,根据上表中的数据以及轴单向旋转,扭转切应力为脉动循环变应力,取=0.6。 (7-6) 2213228839.78 100.6 1.61 1052.990.1310caMTWMPa前面已经选定轴的材料为 40Cr,调质处理,查手册可知=。因为170MPaca,故安全。14.结论推钢机的齿轮轴属于传动轴,其装配图见附图 1,其具体结构见附图 5。7.27.2 轴承的选择与计算轴承的选择与计算7.2.1 概述概述轴承是支承轴的部件,根据轴承工作的摩擦性质,可分为滑动轴承和滚动轴承两大- 33 -类。一般情况下,滚动摩擦小于滑动摩擦,因此滚动轴承应用很广泛,但滑动轴承具有工作平稳、无噪声、耐冲击、回转精度高和承载能力大等优点,所以在汽轮机、精密机床和重型机械中被广泛地应用。滚动轴承一般由内圈 1、外圈 2、滚动体 3 和保持架 4 组成,如图 7.2.1 所示。内、外圈分别与轴颈、轴承座孔装配在一起。当内、外圈相对转动时滚动体即在内外圈的滚道间滚动。保持架使滚动体分布均匀,减少滚动体的摩擦和磨损。滚动轴承的内外圈和滚动体一般由轴承钢制造,工作表面经过磨削和抛光,其硬度不低于 60HRC。保持架一般用低碳钢板冲压制成,也可用有色金属和塑料制成。7.2.2 滚动轴承的类型和选择滚动轴承的类型和选择1.类型 滚动轴承按受载方向分为向心轴承和推力轴承两大类。向心轴承主要承受径向载荷,推力轴承主要承受轴向载荷。按滚动体形状,滚动轴承又可分为球轴承与滚子轴承两大类。滚动轴承的内外圈与滚动体之间存在一定的间隙,如图 7.2.2 所示,因此,内外圈可以有相对位移,最大位移量称为轴承游隙。当轴承的一个座圈固定,则另一座圈沿径向的最大移动量称为径向游隙r,沿轴向的最大移动量称为轴向游隙a。游隙的大小对轴承的寿命、温升和噪声都有很大的影响。图 7.2.1 滚动轴承的结构图 7.2.2 滚动轴承的游隙- 34 - 2.滚动轴承的选择滚动轴承选择的出发点是:1).轴承工作载荷的大小、方向及性质。当载荷较小而平稳、转速较高时,可选用球轴承,反之,宜选用滚子轴承。当轴承同时承受径向及轴向载荷,若以径向载荷为主时可选用深沟球轴承;轴向载荷比径向载荷大很多时,可选用推力轴承与向心轴承的组合结构;径向载荷和轴向载荷均较大时可选用向心角接触轴承。2).对轴承的特殊要求。跨距较大或难以保证两轴承孔同轴度的轴及多支点轴,宜选用调心轴承。为便于安装、拆卸和调整轴承游隙,宜选用内外圈可分离的圆锥滚子轴承。3).经济性。一般球轴承比滚子轴承价廉;有特殊结构的轴承比普通结构的轴承贵。同型号的轴承,精度越高,价格也越高,一般机械传动宜选用普通级(P0)精度。7.2.3 滚动轴承的受载情况和失效形式滚动轴承的受载情况和失效形式1.一般转速时,若轴承只承受径向载荷 Fr作用,由于各元件的弹性变形,轴承上半圈的滚动体将不受力,而下半圈各滚动体受力的大小则与其所处的位置有关。故轴承运转时,轴承套圈滚道和滚动体受变应力作用(图 7.2.3) ,滚动轴承的主要失效形式是疲劳点蚀。为防止疲劳点蚀现象的发生,滚动轴承应按额定动载荷进行寿命计算。图 7.2.3 滚动轴承受载情况- 35 -2.转速较低的滚动轴承,可能因过大的静载荷或冲击载荷,使套圈滚道与滚动体接触处产生过大的塑性变形。因此,低速重载的滚动轴承应进行静强度计算。3.高速转动的轴承,可能因润滑不良等原因引起磨损甚至胶合。因此,除进行寿命计算外,还要校核极限转速。7.2.4 滚动轴承的寿命计算滚动轴承的寿命计算1.轴承寿命轴承中任一滚动体或内、外圈滚道上出现疲劳点蚀的总转数或在一定转速下的工作时数,称为轴承寿命。一批相同型号尺寸的轴承,因材料、热处理、加工工艺等差异,即使在完全相同的条件下运转,其寿命也差异很大,最长寿命和最短寿命可能差几倍。滚动轴承的疲劳寿命是相当离散的。因此,计算轴承寿命时应与一定的破坏率(可靠度)相联系。一般用 10%破坏率的轴承寿命作为轴承的基本额定寿命,用 L 表示,单位为 106 r(106转)。 2.轴承寿命计算滚动轴承的基本额定寿命 L 与承受的载荷 P 有关,载荷越大,轴承中产生的接触应力也越大,因而发生疲劳点蚀破坏前所能经受的应力变化次数就越少,即轴承的寿命越短。图 7.2.4 所示为试验得出的载荷 P 与寿命 L 的关系曲线,也称为轴承的疲劳曲线。该曲线可用方程 PL=常数表示。图 7.2.4 滚动轴承的 P-L 曲线- 36 -标准规定,基本额定寿命 L=1(106 r)时,轴承所能承受的载荷称为基本额定动载荷,用 C 表示,单位为 N。C 值可由轴承标准中查出,于是有常数,即:1CLPL=(C / P) 106 r (7-7)实际计算时常用小时(h)表示寿命(Lh) 。将上式整理后可得 (h) (7-8)hPCnPCnL1666760106式中:P 为当量动载荷(N) ;为寿命指数,球轴承=3,滚子轴承=10/3;n 为轴承转速(r/min) 。若已知当量动载荷 P 和转速 n,工作使用寿命 Lh,则由式(7-11)可求出待选轴承所需的额定动载荷 C,从而选择轴承并使轴承的额定动载荷 CC。轴承工作寿命 Lh的推荐值见表 7-2-1。表表 7-2-1 滚动轴承预期寿命推荐值滚动轴承预期寿命推荐值机器种类预期寿命不常使用的仪器和设备500航空发动机5002000中断使用不致引起严重后果的手动机械、农业机械等40008000间断使用的机器中断使用会引起严重后果,如升降机、运输机、吊车等800012000利用率不高的齿轮传动、电机等1200020000每天工作 8h 的机器利用率较高的通讯设备、机床等2000030000连续工作 24h的机器一般可靠性的空气压缩机、电机、水泵等5000060000- 37 -高可靠性的电站设备、给排水装置等1000003.当量动载荷 P 的计算滚动轴承的基本额定动载荷 C 是在特定试验条件下得出的,就受载条件来说,向心轴承是承受纯径向载荷;推力轴承是承受纯轴向载荷。而在实际工作中,作用在轴承上的实际载荷往往与试验条件不一样,必须将实际载荷折算成与上述条件相同的载荷,在此载荷作用下,轴承的寿命与实际载荷作用下的寿命相同,这种折算后的载荷是假定的载荷,称为当量动载荷,用 P 表示。计算式为P=KP(xFr+yFa) (7-9)式中:Fr为轴承所承受的径向载荷(N) ;Fa为轴承所承受的轴向载荷(N) ;x、y分别为径向载荷系数和轴向载荷系数;Kp为载荷系数。已知,轴承主要承受径向力,查表取1.6,ppfkx则; (7-10)prpfF551.6 1.08 101.728 10 N公式(7-8)可以转化为: 轴承所应具有的基本额定动载荷 (7-11)660;10hnLCp查表(7-2-1)得,代入式(7-11)得:30000,hL 10553666060 3.51 300001.728 103.00 10 ;1010hnLCp轴承选定时,应保证轴承的额定动载荷 CC,而且根据轴承主要受较大得径向力,查表选定轴承型号为 3003144 调心滚子轴承(GB/T288-1994) ,基本额定载荷1260KN。7.37.3 键的设计与校核键的设计与校核键联接主要用于轴上零件的周向固定并传递转矩;有些兼作轴上零件的轴向固定;还有的对沿轴向移动的零件起导向作用。7.3.1 键联接的类型、特点和应用键联接的类型、特点和应用键是标准件,按结构特点及工作原理,键联接可分为平键联接、半圆键联接和楔键联接等。1.平键联接- 38 -键的两侧面为工作表面,靠键与键槽间的挤压力传递扭矩。平键联接由于结构简单、装拆方便、对中较好,广泛用于传动精度要求较高的场合。按用途将平键分为如下三种:图 7.3.1 平键联接- 39 -(1)普通平键。如图 7.3.1 所示,按结构分为圆头(A 型) 、平头(B 型)和单圆头(C 型)三种。A 型键定位好,应用广泛。C 型键用于轴端。A、C 型键的轴上键槽用立铣刀加工,端部应力集中较大。B 型键的轴上键槽用盘铣刀加工,轴上应力集中较小,但键在键槽中的轴向固定不好,故尺寸较大的键要用紧定螺钉压紧。(2)导向平键。导向平键(图 7.3.2)是加长的普通平键,有圆头(A 型)和方头(B 型)两种。导向平键用螺钉固定在轴上,轮毂可沿键作轴向移动。为拆卸方便,在键的中部制有起键用的螺孔。当轴上零件移动距离较大时,可用滑键联接(图 7.3.3) 。滑键固定在轮毂上,轮毂带着滑键在轴上键槽中作轴向移动,固需要在轴上加工长键槽。2.半圆键联接如图 7.3.4 所示,键的底面为半圆形。工作时靠两侧面传递转矩,键在槽中能绕几何中心摆动,以适应轮毂上键槽的斜度。但轴上键槽较深,对轴的强度削弱较大,主要用于轻载时锥形轴头与轮毂的联接。3.楔键联接如图 7.3.5 所示,楔键的上下面为工作面,分别与轮毂和轴上键槽底面紧贴。键的上表面与轮毂键槽底面均有 1:100 的斜度,装配时需把键打紧,使键楔紧在轴和毂之间,靠楔紧产生的摩擦力传递转矩和单向的轴向力。楔键分为普通楔键(图 7.3.5a)和钩头楔键(图 7.3.5b) ,前者又分为圆头(A 型)和平头(B 型)两种。圆头普通楔键是放入式的(放入轴上键槽后打紧轮毂) ,其他楔键都是打入式(先将轮毂装到适当位置再将键打紧) 。键楔紧后迫使轴上零件与轴产生偏斜,故受冲击、受载荷作用时,楔键联接容易松动。楔键联接只适用于对中性要求不高、载荷平稳、低速运转的场合,如农业机械、建筑机械等。 图 7.3.2 导向平键联接 图 7.3.3 滑键联接 图 7.3.4 半圆键联接 a) b)图 7.3.5 楔键联接- 40 -当轴径 d100mm 且传递较大转矩时,可采用由一对楔键组成的切向键联接(图7.3.6a) 。若要传递双向转矩,则需用两对相隔 120130的切向键(图 7.3.6b) 。7.3.27.3.2 平键的选择和强度校核平键的选择和强度校核1.平键的选择首先根据键联接的工作要求和使用特点选择平键的类型,再按照轴径 d 从标准中选取键的剖面尺寸 bh。键的长度 l 一般按轮毂宽度选取,即键长等于或略短于轮毂宽度,并应符合标准值。为保证齿轮传动啮合良好,要求轴毂对中性好,选用 A 型普通平键(GB/T1096-1979) 。按轴径查表选择键的尺寸。根据轮毂宽取键长702mmmmL=250mm。2.平键联接的强度校核键联接的主要失效形式是较弱工作面的压溃(静联接)或过度磨损(动联接) 。因此按挤压应力或压强进行条件性计算,其校核公式为p 或 (7-12)dhlTp4pdhlTp4p式中:T 为传递的转矩(Nmm) ;d 为轴的直径(mm) ;h 为键的高度(mm) ;l 为键的工作长度(mm) ;(或 p )为键联接的许用挤压应力(或许用压强 p

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号