变频试验台直线运动机构及基于S7-200速度示教系统控制软件与上位监控系统设计

33页 19000字数+说明书+任务书+开题报告+答辩稿+外文翻译+7张CAD图纸【详情如下】

eview文件

任务书.doc

变频试验台直线运动机构及基于S7-200速度示教系统控制软件与上位监控系统设计开题报告.doc

变频试验台直线运动机构及基于S7-200速度示教系统控制软件与上位监控系统设计答辩稿.ppt

变频试验台直线运动机构及基于S7-200速度示教系统控制软件与上位监控系统设计论文.doc

同步带齿轮.dwg

外文翻译--PLC简介.doc

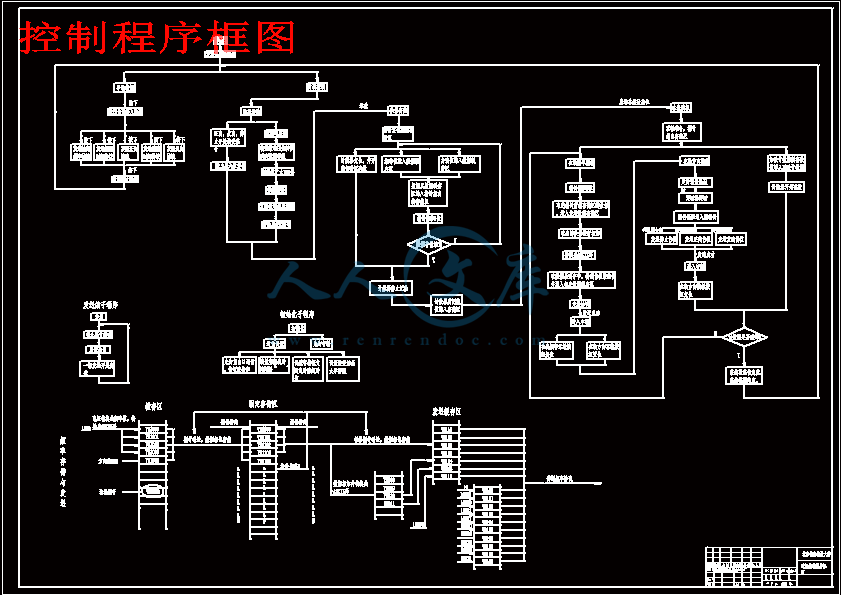

控制程序框图.dwg

支承轴块.dwg

电路接线图.dwg

目录和摘要.doc

直线运动块部件图.dwg

程序.doc

装配图.dwg

运动机构电路图.dwg

附录目录.doc

摘要

本文简要介绍了PLC,变频器和人机界面的特点及其在国内外的发展状况,并介绍了PLC和变频器通讯的概念。

本文对变频试验台直线运动结构,以及基于S7-200速度示教系统进行了总体方案的设计,并对其进行了分布方案的划分,设计出了整体机械控制台,并绘制出了电路原理图和机械设计图。在这基础上计算编写出了变频器的通讯协议,设置了PLC的自由口方式通讯,整体上控制了电机的起停,正反转等。由于模拟操作在工程上应用越来越广,本文设计出了通过可编程控制器,即PLC对变频器的实时数据存储,并将其发送出去的程序,实现了PLC对手控操作变频器的模拟。并绘制出了程序框图。

关键词:可编程控制器(plc),变频器,通讯,协议,模拟

Abstract

This paper introduces the characteristics and the development of the situation at home and abroad of the PLC, converter and man-machine interface,and introduces the concept of Communication between the plc and converter.

In this paper, line motion agencies of the converter’s test-bed,and the teaching design of rate based on the S7-200 systems have been designed for overall programme,and the the distribution of its programme have been divised.And then, the overall design of the machine’ test-bed have been designde too,the map of the circuit’s methed,and the mechanical’s design have been drawed. On the basis of these,the communication’s agreements of the converter have been calculated and writed. And the way of the plc’s communication with the freedom port has been set up.For these,the running,stoping and the direction of the motor have been controled.Because of the simulated operation have applied more and more widely on the project,the programming of controller have been designed to store the data of the converter on the real-time ,and send the data out in this paper. On the basis of these,the contorling of people to converter have simulated by plc,and the map of the Procedures have been drawed.

Key words: PLC, inverter, communication, agreement, simulation

目 录

中文文摘

Abstract

第一章 绪论 1

1.1 变频器的概述 1

1.2 可编程控制器PLC的概述 2

1.3 可编程控制器和变频器通讯的概述 2

1.4 人机界面的概述 3

第二章 方案设计与准备工作 4

2.1 设计准备及方案设计 4

2.2 电路的设计 5

2.3 机械部分的设计 6

第三章 通讯协议的编写与计算 12

3.1 变频器的参数设置 12

3.2 变频器调频调速 13

3.3 变频器外部电压控制调速 13

3.4 协议的撰写 13

第四章 可编程控制器的编程及通讯 20

4.1 可编程控制器plc编程对变频器的控制 20

4.2 可编程控制器对变频器的数据的实时存储 22

4.3 存储数据的管理 23

4.4 数据的取出 25

4.5 存储数据的发送 26

4.6 人机界面控制设计 28

结束语 29

参考文献 30

第一章 绪论

1.1,变频器的概述

近年来 ,随着电力电子技术、计算机技术、自动控制技术的迅速发展 ,交流传动与控制技术成为目前发展最为迅速的技术之一 ,电气传动技术面临着一场历史革命 ,即交流调速取代直流调速和计算机数字控制技术取代模拟控制技术已成为发展趋势。电机交流变频调速技术是当今节电、改善工艺流程以提高产品质量和改善环境、推动技术进步的一种主要手段。变频调速以其优异的调速和起制动性能 ,高效率、高功率因数和节电效果 ,广泛的适用范围及其它许多优点而被国内外公认为最有发展前途的调速方式。深入了解交流传动与控制技术的走向 ,具有十分积极的意义.

变频器的发展随着生产技术的不断发展 ,直流拖动的薄弱环节逐步显露出来。由于换向器的存在 ,直流电机的维护量加大 ,单机容量、最高转速以及使用环境都受到限制。人们开始转向结构简单、运行可靠、维护方便、价格低廉的异步电动机。但异步电动机的调速性能难以满足生产的需要。于是 ,从20世纪 30年代开始 ,人们致力于交流调速技术的研究 ,然而进展缓慢。在相当长的时期内 ,直流调速一直以其优异的性能统治着电气传动领域。20世纪 60年代以后 ,特别是70年代以来 ,电力电子技术、控制技术和微电子技术的飞速发展 ,使得交流调速性能可以与直流调速相媲美。目前 , 交流调速已进入逐步代替直流调速的时代。

在我国变频器主要用于交流电动机 异步电机或同步电机。转速的调节 ,是公认的交流电动机最理想、最有前途的调速方案 ,除了具有卓越的调速性能之外 ,变频器还有显著的节能作用 ,是企业技术改造和产品更新换代的理想调速装置。自上世纪 80年代被引进中国以来 ,变频器作为节能应用与速度工艺控制中越来越重要的自动化设备 ,得到了快速发展和广泛的应用。目前 ,中国的设备控制水平与发达国家相比还比较低 ,制造工艺和效率都不高 ,因此提高设备控制水平至关重要。由于变频调速具有调速范围广、调速精度高、动态响应好等优点 ,在许多需要精确速度控制的应用中 ,变频器正在发挥着提升工艺质量和生产效率的显著作用。

变频调速这一技术正越来越广泛的深入到行业中。它的节能、省力、易于构成自控系统的显著优势应用变频调速技术也是改造挖潜、增加效益的一条有效途径。尤其是在高能耗、低产出的设备较多的企业 ,采用变频调速装置将使企业获得巨大的经济利益 ,同时这也是国民经济可持续发展的需要。

变频器在控制上具体有以下优点:(一)控制电机的启动电流,(二)降低电力线路电压波动,(三)启动时需要的功率更低,(四)可控的加速功能,(五)可调的运行速度,(六)可调的转矩极限,(七)受控的停止方式,(八)节能,(九)可逆运行控制,(十)减少机械传动部件。

第二章 方案设计与准备工作

2.1,设计准备及方案设计

本设计主要设计变频试验台直线运动结构及基于S7-200速度示教系统控制软件。

需要实现的功能基本上为:

(1)实现PLC和变频器的通讯

(2)实现变频器控制电机的起停,正反转,加减速等

(3)实现PLC通讯对变频器的控制,从而间接控制电机

(4)实现PLC对变频器的实时数据的存储,管理。

(5)实现操作的在线模拟.

根据这些设计要求,设计以下方案:

(1),第一步,先了解LS的GI5系列变频器的基本操作,熟悉其参数,并基本可以利用变频器的变频来控制电机的起停,加减速等控制。

(2),第二步,利用外部电源,通过设计变频器参数,使变频器根据外部电压的改变,进而对电机进行调压控制。

(3),第三步,利用计算机编写协议,通过计算机编写的协议对变频器进行手动发送。

(4),第四步,将计算编写完的程序编写到PLC程序中去,再程序编写完成过后,再用PLC通过串口发送接收软件对计算机进行程序协议的发送,核对程序发送出的协议正确与否。

(5),第五步,将PLC直接与变频器连接,对变频器进行协议发送,从而控制变频器。

(6),第六步,试着用PLC存储变频器的实时数据。

(7),第七步,将存储的实时数据再次对计算机进行发送,观察串口发送接收软件所接收到协议,计算核对正确与否

(8),第八步,直接将PLC存储的程序发送到变频器中去,实现PLC的模拟控制。

(9),第九步,设计人机界面,并通过能使在触摸屏上控制的方式来实现以上各个功能。

硬件方案的设计如下:

设计PLC控制变频器操作,变频器输出到电机,控制电机运行。电机连接同步带传动,从而使同步带带动传送物件以规定的速度和方向传动。设计同步带的行程为1m,设计限速为0.2m/s。由于限速要求,故设计在电机与同步带之间加上V带和减速器,以便达到减速要求,控制速度。

根据此设计方案,初步准备以下器材:

LG的IG5变频器一台,西门子S7-200PLC一台,含有COM口的计算机一台,Eview触摸屏一个,二级减速器一个,交流电机一台,交流继电器和二级管两个,V带轮和同步带轮分别两个,V带n根和同步带1根,滑块一个,电线若干,458转232通讯线一个,PPI电缆一根,PPI转PC电缆一根及其他待定零件若

2.2,电路的设计

根据设计原理,画出电路原理图。并根据电路原理图,参考变频器电路电路接口图,连接电路。

连接当中,应该特别注意通讯线的连接,通讯线是从变频器的S+,S-引出两根线和PLC相连,PLC的通讯线为PORT口的3,8帧,故在连线时,需要做一个公头的串口线,把3,8帧用线给引出来,连在S+ S-上。

变频器电线连接时,还应该注意以下几点:

如果电源连接提供到了输出端子(U,V,W), 变频器的内部将会损坏。

不要将配线碎片遗留在变频器内。 配线碎片可以导致错误, 衰减和故障。

在配线时, 要检查是否LCD和电源端子的负荷灯处于OFF。在电源断开的时候, 电容器仍然充满高电压,十分危险, 小心。

电源供给必须连接到 R, S, T 端子. 如果连接到端子U, V, W ,将导致变频器内部的损坏。 安排相序时不需要考虑。.

电机应该连接到端子U, V, W 。如果正转开关(FX)处于on,从电机负载的方向看, 电机应该按顺时针方向转动计数器。如果电机处于反转状态, 应该转换 U 和 V端子的接线.

变频器的各端子接线如下:

ATCH为中断连接指令。中断连接指令用来建立中断时间和处理此事件的中断程序之间的联系。INT为中断程序,EVNT为中断事件。中断时间由中断时间号指定,中断程序由中断程序号指定。为某个中断事件指定中断程序后,该中断时间被自动允许处理。

由于两个协议不能一起发送,所以我们设计在频率发送完成后,再发送方向值。这样我们就可按照要求找到中断时间26,并将其写入上图中的EVNT端。而上图中的INT写的条件为中断条件程序。中断程序为:

LD 发送方向模拟

R 发送方向模拟, 1

LD 发送频率模拟

R 发送频率模拟, 1

S 发送方向模拟, 1

即频率值发送成功时,给频率发送值复位,停止发送,给发送方向值置位,准备发送。当发送方向发送成功时,发送方向开关也被复位,停止发送。

注意:上面的发送方向和发送频率的开关不能互换位置。否则,在发送完频率值之后,方向刚被置位,还未来得及发送,又被复位。

为了避免连续发送,我们设计一个定时器,用来控制发送频率和发送方向之间的时间差,为了实时性的模拟,这个值不能太大,所以我们选择T33。定时器的当前值为16位的有符号整数,允许的最大值为32767。此处选取的为接通延时定时器,接通延时定时器的使能输入端的输入电路接通时开始定时。当当前值大与等与预置时间PT端指定的设定值时,定时器位变为ON。达到设定值后,当前值仍继续计数,直到最大值。输入电路断开时,定时器自动复位,当前值被清零,定时器位变为OFF。

这里设计T33加在发送方向的动作之前。在频率值发送完毕之后,发送方向的开关被置位,T33开始定时,达到时间后,触发发送方向命令,发送成功后,发送方向的开关被复位,则T33停止计数,位归0,发送方向也停止。

最后,我们在模拟完成时,还需要让电机停止转动,完成演示。所以,我们设置一个结束模拟的子程序。这里,我们只需要在结束模拟的按钮后面调用停止发送的子程序即可。但结束模拟的按钮如果设置为人工去按的话,使时间不具备实时性,所以这里,我们又可以用到前面的减计数器。用条件比较的指令来在在线状态鉴控减计数器的计数值,当减计数器的值减到0时,条件开关闭合,发送结束模拟子程序,模拟结束。

4.6人机界面控制设计

选择屏幕的大小,分辨率,设置EVIEW的波特率为9600,并选择连接的设备为PLC S7-200。打开EVIEW软件的界面,通过上面的开关设置,来代替PLC里面运用到的开关,并将PLC的开关地址写入其中。

设置完成后,连接计算机PLC和EVIEW屏。把程序下载到EVIEW屏中。断电后,将PLC和变频器连接上,打开EVIEW屏,通过触摸屏来实现开关的按下和复位,从而达到在人机界面上控制实验台的要求。

结束语

本文通过分析了可编程控制器自由口通讯的特点,变频器通讯协议的要素,对可编程控制和变频器的通讯进行了一定的设计,并对机械传动部分进行了选型和设计,对其控制电路也做了一定的设计。

本文中设计的机械直线运动传动机构采用了同步带传动,同步带传动具有传动传动具有传动精度高,无滑动的特点.在这基础上,本文加上了V带和减速器的传动,大大减少了同步带轮的转速,达到了预先设置的限速要求.

可编程控制器和变频器的通讯的实现,减少了人工操作带来的不变.并且在线模拟也

给工业控制带来了方便和便捷.

致谢

历时一个学期的毕业课题设计接近尾声,在这一学期的课题设计中遇到不少困难,在理论分析和实际情况的结合上也有了新的认识。毕业课题设计是一个不断发现问题、解决问题的过程,是一个自我完善、自我提高的过程。

本次毕业课题设计能够顺利进行并最终完成,除了自身的努力外,还要感谢我的导师李启光教授对我的课题自始至终的关注和热心的指导。

在平时的交流和合作中,感谢同组同学在毕业课程设计过程中对我的帮助,对我在毕业设计中错误的指正。

另外感谢检查和督促我们毕业设计的各位老师

参考文献

[1] 机电一体化系统设计课程设计 机械工业出版社 合肥工业大学 尹志强等编著

[2] 机械设计(第七版) 高等教育出版社 西北工业大学机械原理及机械零件教研室 编著 濮良贵 纪明刚 主编

[3] 机械设计手册(单行本) 联轴器、离合器与制动器 机械工业出版社 机械设计手册编委会

[4] 机械设计手册(单行本) 减速器与变速器 机械工业出版社 机械设计手册编委会

[5] 机械制图与计算机绘图 国防工业出版社 王建华 毕完全主编

[6] plc编程及应用 机械工业出版社 廖常初主编

[7] 机械设计手册——滚动轴承 机械工业出版社 机械设计手册编委会

[8] 机械设计手册1(第2版)机械工业出版社 徐影主编

[9] 机械设计手册2(第2版)机械工业出版社 徐影主编

[10] 机械设计手册4(第2版)机械工业出版社 徐影主编

川公网安备: 51019002004831号

川公网安备: 51019002004831号