发动机支承限位件的模具设计与制造

36页 9700字数+论文说明书+42张CAD图纸【详情如下】

上模板.dwg

下模板.dwg

发动机支承限位件冲孔模装配图.dwg

发动机支承限位件切边模装配图.dwg

发动机支承限位件拉伸模具装配图.dwg

发动机支承限位件的模具设计与制造设计说明书.doc

固定板.dwg

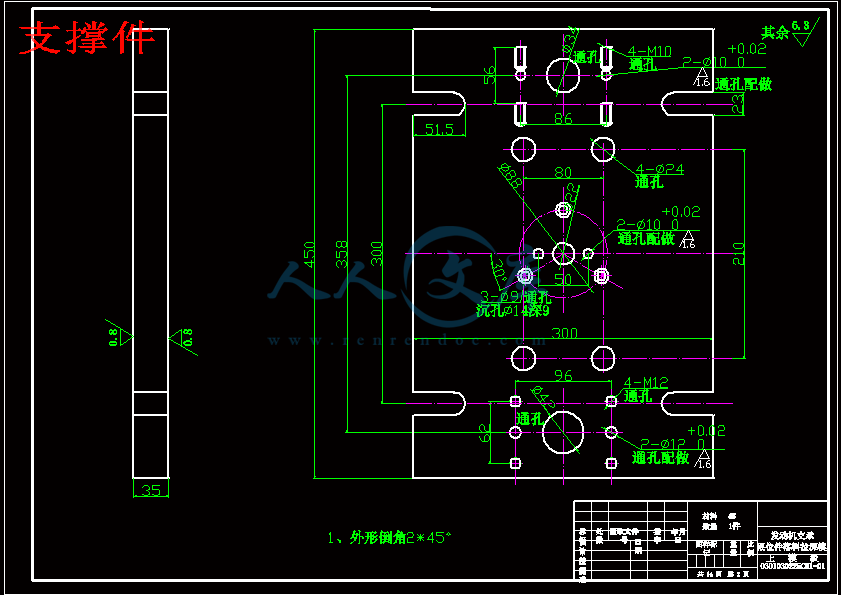

支撑件.dwg

设计图纸集合42张.dwg

目录

第一章 前言

第二章 课题简介

第三章 工艺分析

第四章 工艺方案的确定

第五章 模具结构的设计

第六章 冲孔模主要参数的计算

第七章 冲孔模的模具结构的设计

第八章 切边模的设计

第九章 整形模的设计

参考文献

毕业设计小结

附录

第一章前言

本产品是一个冲裁件。经过落料拉深、冲孔、切边、整形、等多道工序组合而成。产品结构比较简单,通过对本产品的设计流程的了解。本人掌握了模具设计工艺及模具加工工艺的流程。通过对毕业课题的设计,我在模具上的专业知识得到进一步的巩固和提高。在指导老师的帮助下我更进一步了解了模具的知识。

第二章课题简介

本课题是无锡中捷减震器有限公司所做的汽车发动机支承限位件,是一个比较典型的冲压件。产品有孔、拉伸、切边等多道工序组成。它作用于汽车上发动机的支承限位。

该产品实物图如下

其形状.尺寸如下图所示

。其材料为SPCC钢板,料厚为2.0mm,制件尺寸精度为IT14,批量生产。要采用冲压生产。

第三章 工艺分析

一.工艺分析

该制件形状简单,尺寸较小,厚度适中,一般批量,属普通冲压件,但要注意几点:

1.制件上的两个¢10的孔有同轴度要求,设计模具的时候要考虑到。

2.有一定的批量,应重视模具材料和结构的选择,保证一定的模具寿命。

二.工艺方案的分析与确定

该冲压件是一个回转体零件,其形状特征表明它是一个带凸缘的圆筒形零件,其主要的形状和尺寸可以由拉深、冲孔、切边等冲压工序获得。作为拉深成形尺寸,其相对植d凸/d、h/d都比较合适,拉深工艺性比较好。¢100+0.4的公差要求不是很高,但是拉深底部以的圆角半径R8比较大,口部的圆角半径R3适中,故在拉深成形之后应另加整形工序,并用制造精度较高、间隙较小的模具来进行加工完成。

1.工艺方案的分析与比较:

该零件外壳的形状表明它为拉深件,所以拉深为基本工序,底部的孔由冲孔来完成。

2.工艺方案的确定:

工序的组合和顺序确定:

对于外壳这样工序较多的冲压件,可以先确定出零件的基本工序,再考虑对所有基本工序进行可能的组合排列,将由此得到的各种工艺方案进行分析比较,从中确定出适合于生产实际的最佳方案。

外壳的全部基本工序为:落料、拉深、冲孔、切边、整形等五道工序,据此可以排出以下三种工艺方案组合:

方案一:落料,拉深,冲孔,切边,整形;

方案二:落料与拉深复合,其余按基本工序;

方案三:落料,拉深与冲底孔复合,其余按基本工序;

分析比较以上三种方案,可以看出:方案一中各工序都按基本工序做,工序复合程度低,生产效率太低,模具数量也会增加,由此也增加了生产成本;方案三中,虽然解决了一方案中的问题,但是,冲孔凹模与拉深凸模做成一体,这样就给修磨带来的困难,而且孔径一旦发生变化,将会直接影响到拉深质量的好坏;

方案二没有上述的缺点,工序复合程度适中,单工序模具结构简单,制造费用低,这在中小批量生产中是合理的,因此决定采用方案二。

3对以上工序进行综合分析确定模具进行以下工艺组合:

1). 落料拉深:把一个外形在凹凸模上进行冲裁的零件的展开形状,由于落料的同时可以进行拉深,决定在落料的同时拉深。这样可以让拉深在落料的过程中冲裁完毕。

2). 冲孔:在半成品件的底部以及两侧冲孔,并保证其公差精度;

3). 切边:将上述两道工序后的半成品上多余的边切除;

4). 整形:在加工的最后,为保证零件的使用和制造要求,再加一步整形工序。

根据制件的工艺性分析,其基本工序有落料拉伸、冲孔、切边、整形四种。按先后顺序组合,可得如下方案:

落料拉伸-冲孔-切边-整形,复合工序冲压。

三 落料拉深件毛坯尺寸的确定

(1)拉深时毛坯尺寸的确定

A:确定修边余量 由于材料的各向导性以及拉深时金属流动条件的差异,拉深后工件口部不平,通常拉深后需切边,因此计算毛坯尺寸时应在高度方向上或凸缘上增加修边余量&,它的值可根据零件的相对高度查表4.2.1、4.2.2《冲压工艺与模具设计》得到 :

& =1.8

B: 计算工件表面积

圆筒直壁部分的表面积为 A1=3.14d(h+&)

式中d为圆筒部分的中径

圆角球台部分的表面积为A2=2*3.14(0.5d0+2r/3.14)

参考文献

[1] 成 虹 《冲压工艺与模具设计》

高等教育出版社 2002年7月第1版

[2] 郑可徨 《实用冲压模具设计手册》

宇 航 出 版 社 1992年2月第2版

[3] 王 芳 《冷冲压模具设计指导》

机械工业出版社 1998年10月第1版

[4] 东北工学院《机械零件设计手册》编写组

《机械零件设计手册》 冶金工业出版社

1986年10月第2版

[5] 冯炳尧 《模具设计与制造简明手册》

上海科学技术出版社 1985年6月第1次版

[6] 徐进 《 模 具 材 料 应 用 手 册 》

机 械 工 业 出 版 社 2001年10月第1版

[7] 肖祥芷《中国模具设计大典-冲压模具设计》

江西科学技术出版社 2003年1月第1版

[8] 许发樾 《模具标准应用手册》

机 械 工 业 出 版 社 1994年11月第1版

[9] 肖振荣《模具材料与热处理》

[10] 谭平宇 《模具结构图册》

机 械 工 业 出 版 社

[11] 史铁梁 《模具设计指导》

机械工业出版社

[12] 董均果 《实用材料手册》

冶金工业出版社 机械工业出版社

[13] 夏华生 《机械制图》

高等教育出版社

[14] 范顺科 《袖珍世界有色金属牌号手册》

机械工业出版社

[15] 吴兆祥 《模具材料及表面处理》

机械工业出版社

[16] 余玲芬 游文明 《工程材料及热加工》

[17] 安继儒 《中外常用金属材料手册》

西安交通大学出版社

[18] 《实用机械手册》编写组 《实用机械手册》第二版

机械工业出版社

毕业设计小结

这次我设计的是汽车发动机支承限位件,这个零件的形状不是很复杂,是个轴对称零件,对于工厂来说,是个比较简单的零件,不过对于我们这些刚要毕业的学生来说还是有一定的难度的。

这个零件共分四道工序,落料拉伸、冲孔、切边、整形。四道工序中有一道是复合的。

在设计的时候经常会遇到问题,比如说,设计打杆的时候,由于不知道打杆在模具中靠什么工作的,所以就不知道它的长度该怎么确定,每次遇到这样的问题时,都是师傅不厌其烦地教我,直到我懂为止。这段时间师傅教了我很多在学校里没学过的东西,使我对模具的认识进一步加深了,对模具的兴趣也越来越浓了。

由于水平所限,设计中的错误再所难免,恳请各位老师批评指正。

川公网安备: 51019002004831号

川公网安备: 51019002004831号