短臂冲压成形工艺分析及模具设计

35页 11000字数+说明书+任务书+开题报告+11张CAD图纸【详情如下】

任务书.doc

冲孔凸模A4.dwg

凸模A4.dwg

卸料板A3.dwg

压筋模A4.dwg

垫板A3.dwg

导套A4.dwg

摘要.doc

目录.doc

短臂冲压成形工艺分析及模具设计开题报告.doc

短臂冲压成形工艺分析及模具设计论文.doc

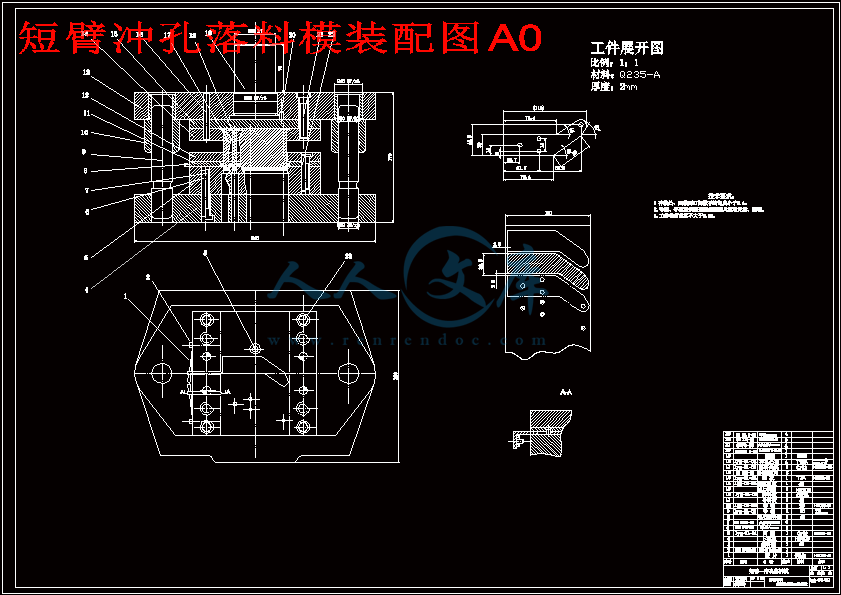

短臂冲孔落料模装配图A0.dwg

短臂冲筋成形复合模装配图A0.dwg

短臂零件图.dwg

落料凸模A4.dwg

落料凹模A3.dwg

目 录

1前言1

2 零件工艺分析及确定工艺方案和模具结构类型2

2.1 工件零件2

2.2 工艺分析2

2.3 确定工艺方案模具结构类型4

2.3.1 定位装置5

2.3.2 卸料装置5

2.3.3 导向装置5

3 冲孔落料模模具结构设计6

3.1 工件展开图6

3.2 排样及计算条料宽度及确定步距6

3.3 材料利用率的计算7

3.4 计算总冲压力8

3.5 压力中心的计算9

4 冲孔落料模的主要零部件设计12

4.1 凹模的设计12

4.2 冲孔模中凸模的尺寸及制造精度:13

4.3 凸、凹模间隙14

4.4 凹模的结构形式15

4.5 凸模的设计15

5 冲孔落料模辅助零件设计19

5.1 挡料销19

5.2导料板19

5.3卸料板19

5.4 导向零件20

5.5 连接与固定零件21

6 冲孔落料模压力机的选择23

7 压筋切舌模设计计算24

7.1.1 弯曲力的计算24

7.2 压筋切舌模压力机的选择24

8 压筋切舌模成形件尺寸的确定26

8.1 凸、凹模圆角半径26

8.2 凸、凹模间隙26

8.3 弯曲模零件总体尺寸的确定26

8.4 模具自制零件的材料及热处理要求27

9 模具的安装调试28

9.1 冲孔落料模的安装调试28

9.2 压筋切舌模的安装与调试28

10 结束语29

参 考 文 献31

致 谢32

内容提要

本设计主要围绕冲压模具设计展开,设计宗旨为降低生产成本,提高生产效率,提高模具寿命,而且要求操作方便,维修简单。

本次设计的课题是短臂冲压成形,其形状比较简单,精度要求不高,精度等级使用IT14即可,整个设计过程中包括模具的结构分析与主要零件的计算。根据模具尺寸选择安装相应的模架,在设计时对模具的质量、模具的寿命、生产周期及生产成本等因素进行了全面仔细的分析。总的设计过程为从零件工艺的分析到确定工艺方案然后到模具的设计和装配。通过本次设计,灵活运用所学知识,加深对模具设计、机械加工、公差、热处理等内容的掌握,提高了独立解决问题的能力。

Abstract

The main contents of this design is about the design of the stamping dies , its aim at lower the production cost , increasing production efficiency ,lift the molding tool life span and request for operate convenience , fix briefly and easily .

This design is Short arm stamping forming, its shape is quite simple, the precision request is not high, the precision class uses IT14 is may,the whole design process include the calculation of the structure analytical and main spare parts of molding tool . According to the molding tool size , choice install an accordingly homologous mold, while designing the life span of the molding , the economy of the molding tool, produce period and production cost etc.are should carried on under overall careful analysis.Total design process for analyze part process then arrive sure the process program and finally the design and assembly of the molding.Through this design, nimble utilization the knowledge of studies, deepen understand the content of the mold design, the machine-finishing, the tolerance, the heat treatment and exercise the ability of solve the question independently .

1 前言

毕业设计是一种综合性的训练,也是一个重要的专业实训环节,它综合性强,应用知识面宽。随着社会主义市场经济的不断发展,工业产品增多,产品更新换代加快,市场竞争激烈。模具作为一种工具已广泛地应用在各行各业之中。模具是现代化工业生产的重要工艺装备。在国民经济的各个工业部门都越来越多地依靠模具来进行生产加工。模具已成为国民经济的基础工业。模具已成为当代工业的重要手段和工艺发展方向之一。现代工业产品的品种和生产效益的提高,在很大程度上取决于模具的发展和技术经济水平。

为了更进一步加强我们的设计能力,巩固所学的专业知识,在毕业之际,特安排了此次的毕业设计。毕业计也是我们专业在学完基础理论课,技术基础课和专业课的基础上,所设置的一个重要的实践性教学环节。

本次设计的目的:

一、综合运用本专业所学的理论与生产实际知识,进行一次冲压模设计的实际训练,从而提高我们独立工作能力。

二、巩固复习三年以来所学的各门学科的知识,以致能融贯通,进一步了解从模具设计到模具制造整个工艺流程。

三、掌握模具设计的基本技能,如计算、绘图、查阅设计资料和手册,熟悉标准和规范等。

由于本人设计水平有限,经验不足,错误难免,敬请老师批评、指导,不胜感激。

9 模具的安装调试

9.1 冲孔落料模的安装调试

9.1.1 确定装配方法和装配顺序

采用直接装配法。先分组装配后总装配。分组装配的有凸模和模柄装配。选择凹模为基准件,先装配下模、再装配上模,最后装配卸料板等辅助零件。

9.1.2 装配要点

⑴ 按装配图标题栏准备模具零部件。

[2] 装配模柄,将模柄压入到上模座的型孔中,然后用止转销钉用来定位,使其止转。

[3] 装配凸模,凸模固定板组件

① 将冲孔凸模安装在凸模固定板相应孔内,并打上防转销

② 将落料凸模安装在凸模固定板相应孔内,并铆接

③ 端面磨平

[4] 按装配、调整要领,将导料板,卸料板在凹模上安装合适后,固紧螺钉、钻、铰销孔,装入定位圆销。

[5] 将凹模组件与下模座安装合适后,固紧螺钉、钻、铰销孔,装入定位圆销。

[6] 将上模座与凸模固定板,垫块安装合适后,固紧螺钉、钻、铰销孔,装入定位圆销

[7] 装配后的冲裁凸模、凹模的工件端面应磨平,保证粗糙度Ra0.8。

[8] 试切

[9] 装配其他零件(导柱,导套)及标准件。

[10] 试冲

将装配好的模具安装在指定的压力机上,试冲合格后交付生产使用。

试冲时重点检查各型孔与凸模的间隙合理和均匀、条料送料准确、可靠、无阻滞和落料件、冲孔废料下落顺畅。

9.2 压筋切舌模的安装调试

⑴ 按装配图标题栏准备模具零部件。

[2] 装配模柄,将模柄压入到上模座的型孔中,然后用止转销钉用来定位,使其止转。

[3] 装配凸模,凸模固定板组件

① 将凸模安装在凸模固定板相应孔内,并铆接

② 端面磨平

[4] 按装配、调整要领,将导料板在凹模上安装合适后,固紧螺钉、钻、铰销孔,装入定位圆销。

[5] 将凹模组件与下模座安装合适后,固紧螺钉、钻、铰销孔,装入定位圆销。

[6] 将上模座与凸模固定板,垫块安装合适后,固紧螺钉、钻、铰销孔,装入定位圆销

[7] 装配后的冲裁凸模、凹模的工件端面应磨平,保证粗糙度Ra0.8。

[8] 试切

[9] 装配其他零件(导柱,导套)及标准件。

[10] 试冲

将装配好的模具安装在指定的压力机上,试冲合格后交付生产使用。

试冲时重点检查各型孔与凸模的间隙合理和均匀、和成形件、冲孔废料下落顺畅。

冲模组装后必须在生产条件下试冲,检查冲压件的尺寸精度和表面质量是否符合产品零件设计要求,检查模具使用性能,是否能合理、可靠地满足批量生产的要求。对试冲中出现的问题,分析产生原因并加以修正,使模具不仅能冲出合格零件,还具备安全稳定地投入生产使用的条件。

10 结束语

经过了几个月的学习和工作,我终于完成了毕业设计。从开始接到题目到计算,再到装配图的完成,每走一步对我来说都是新的尝试与挑战,这也是我在大学期间独立完成的最大的项目。在这段时间里,我学到了很多知识也有很多感受,从对设计的一知半解,我开始了独立的学习和试验,查看相关的资料和书籍,让自己头脑中模糊的概念逐渐清晰,使自己非常稚嫩作品一步步完善起来,每一次改进都是我学习的收获,每一次试验的成功都会让我兴奋好一段时间。从中我也充分认识到了设计给我们模具专业带来的挑战与乐趣。

虽然我的设计作品不是很成熟,还有很多不足之处,但我可以自豪的说,这里面的每一点,都是我的劳动成果。

这次做设计的经历一定会使我终身受益,我感受到做设计是要真真正正用心去做的一件事情,是真正的自己学习的过程和思考的过程,没有学习就不可能有思考的能力,没有自己的思考,就不会有所突破,那也就不叫设计了。希望这次的经历能让我在以后学习中激励我继续进步。

参 考 文 献

1 王孝培主编、冲压手册、北京:机械工业出版社、1990、20-22

2 姜奎华主编、冲压工艺与模具设计、北京:机械工业出版社、1997、 60-62

3 冲模设计手册编写组、 冲模设计手册、北京:机械工业出版社、1998、150-154

4 钣金冲压工艺手册编委会编著、 钣金冲压工艺手册、北京:国防工业出版社、 1989、167-172

5 冲压工艺及模具设计编写委员会、 冲压工艺及模具设计、北京:国防工业出版社、 1993、54-55

6 候义馨、 冲压工艺及模具设计、北京:兵器工业出版社, 1994、 62-65

7 卢险峰、 冲压工艺模具学、北京:机械工业出版社、1999、 44-46

8 胡亚民、 材料成形技术基础、重庆:重庆大学出版社、2000、15-17

9 刘湘云、邹金统主编. 冷冲压工艺及模具设计、北京:航空工业出版社、1994、16-17

10 陈尖嗣、郭景仪主编. 冲压模具设计与制造技术、北京:北京出版社、1991、 62-65

11 张鼎承主编、 冲压机械化与自动化、北京:机械工业出版社、1982、92-95

12 张毅主编、 现代冲压技术、北京:国防工业出版社、1994、102-105

13 许发樾主编、 模具标准应用手册、北京:机械工业出版社、1994、164-166

14 Tomesani、L.Analy of a tension-driven outsidein tube inversion Jouranl of Material

Processing Technology,Vol.64,1997,pp.397-386

15 郭成等、 冲压件废次品的生产与防止200例、 北京:机械工业出版社、120-122

16 Pearce,R.Sheet Matal Forming,Bristol、philadelphia:Adam hilger,c1991

17 Liescu,constantin.Cold-pressing technology/constantin iliescu.

---Amsterdam:Elsevior,1990

致 谢

四年的艰苦跋涉,五个月的精心准备,毕业论文终于到了划句号的时候,心头照例该如释重负,但写作过程中常常出现的辗转反侧和力不从心之感却挥之不去。论文写作的过程并不轻松,工作的压力时时袭扰,知识的积累尚欠火候,于是,我只能一次次埋头于图书馆中,一次次在深夜奋笔疾书。第一次花费如此长的时间和如此多的精力,完成一篇具有一定学术价值的论文,其中的艰辛与困难难以诉说,但曲终幕落后留下的滋味,值得我一生慢慢品尝。

敲完最后一个字符,重新从头细细阅读早已不陌生的文字,我感触颇多。虽然其中没有什么值得特别炫耀的成果,但对我而言,是宝贵的。它是无数教诲、关爱和帮助的结果。

我要感谢我的指导教师申爱玲、罗玉梅老师。两位老师虽身负教学、科研重任,仍抽出时间,不时召集我和同门以督责课业,耳提面命,殷殷之情尽在谆谆教诲中。这篇论文更倾注了她们的大量心血。从初稿到定稿,她们不厌其烦,一审再审,大到篇章布局的偏颇,小到语句格式的瑕疵,都一一予以指出。是她们传授给我方方面面的知识,拓宽了我的知识面,培养了我的功底,对论文的完成不无裨益。我还要感谢邵阳学院所有教过我的老师,是你们让我成熟成长;感谢学院的各位工作人员,他们细致的工作使我和同学们的学习和生活井然有序。

谨向我的父母和家人表示诚挚的谢意。他们是我生命中永远的依靠和支持,他们无微不至的关怀,是我前进的动力;他们的殷殷希望,激发我不断前行。没有他们就没有我,我的点滴成就都来自他们。

让我依依不舍的还有各位学友、同门和室友。在我需要帮助的时候他们伸出温暖的双手,鼎立襄助。能和他们相遇、相交、相知是人生的一大幸事。

本论文的完成远非终点,文中的不足和浅显之处则是我新的征程上一个个新的起点。

我将继续前行!

川公网安备: 51019002004831号

川公网安备: 51019002004831号