笔筒抽屉注塑模具设计【优秀含6张CAD图纸+塑料模具全套毕业设计】

收藏

资源目录

压缩包内文档预览:(预览前20页/共26页)

编号:476118

类型:共享资源

大小:681.56KB

格式:ZIP

上传时间:2015-09-05

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

50

积分

- 关 键 词:

-

笔筒

抽屉

注塑

模具设计

优秀

优良

cad

图纸

塑料模具

全套

毕业设计

- 资源描述:

-

!【详情如下】【注塑塑料模具课题】CAD图纸+word设计说明书.doc[8000字,26页]【需要咨询购买全套设计请加QQ97666224】.bat

侧型芯.dwg

型芯.dwg

塑件图.dwg

定模板兼型腔.dwg

抽屉注射模装配.dwg

设计说明书.doc[8000字,26页]

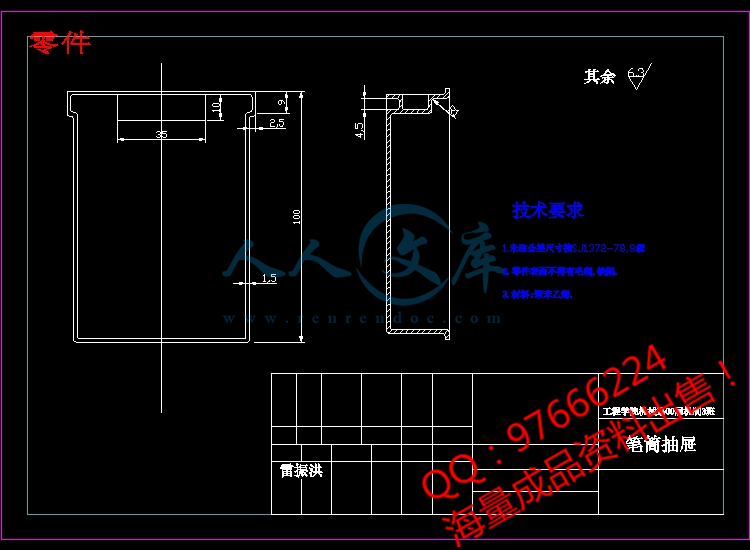

零件.dwg

抽屉注塑模具设计说明

目录

一.前言

二.模型的设计

三.零件材料的选择及材料性能

四.塑料注射成型模具的设计

五.成型零件的设计

六.浇注系统的设计

七.塑料温度系统的设计

八.标准模架的选择

九.参考文献

十.实习小结

前言

所谓注塑成型(Injection Molding)是指,将已加热融化的材料喷射注入到模具内,经由冷却与固化后,得到成形品的方法。适用于量产与形状复杂产品等成形加工领域。

注塑成型机

注塑成型机可区分为合模装置与注射装置。合模装置是开闭模具以执行脱模(eject)作业。注射装置是将树脂予以加热融化後再射入模具内。

模具

所谓模具(Mold)是指,为了将材料树脂做成某种形状,而用来承接射出注入树脂的金属制模型。

已溶解的材料是从浇口进入模具内,再经由流道与流道口填充到模槽内。接下来则经由冷却工程与开模成型机脱模杆上的模具脱模板,推顶出成形品。

成形品

成形品是由流入融化树脂的浇口、导入模槽的流道与产品部份所构成。

使用回料

成形品中的浇口与流道并不属于产品。因此该部分往往被废弃,甚至粉碎后再度用作成形专用材料,这就称为回料。回料不能单独作为成形专用材使用,通常都是配合造粒才能予以使用。由于会经过成形工程,因此可让树脂做出各种特性的变化。回料之配方比例的上限为30%左右,若配方比例过高就有可能会损害到树脂的原有性质。

- 内容简介:

-

抽屉 注塑模具设计 说明 目录 一 . 前言 二 . 模型的设计 三 . 零件材料的选择及材料性能 四 . 塑料注射成型模具的设计 五 . 成型零件的设计 六 . 浇注系统的设计 七 . 塑料温度系统的设计 八 . 标准模架的选择 九 . 参考文献 十 . 实习小结 nts前言 所谓注塑成型( Injection Molding)是指,将已加热融化的材料喷射注入到模具内,经由冷却与固化后,得到成形品的方法。适用于量产与形状复杂产品等成形加工领域。 注塑成型机 注塑成型机可区分为合模装置与注射装置 。 合模装置是 开闭模具以执行脱模( eject)作业 。 注射装置是将树脂予以加热融化後再射入模具内。 模具 所谓模具( Mold)是指,为了将材料树脂做成某种形状,而用来承接射出注入树脂的金属制模型 。 已溶解的材料是从浇口进入模具内,再经由流道与流道口填充到模槽内。接下来则经由冷却工程与开模成型机脱模杆上的模具脱模板,推顶出成形品。 成形品 成形品是由流入融化树脂的浇口、导入模槽的流道与产品部份所构成。 使用回料 成形品中的浇口与流道并不属于产品。因此该部分往往被废弃,甚至粉碎 后 再度用作成形专用材料,这就称为回料。回料不能单独 作为成形专用材使用,通常都是配合造粒才能予以使用。由于会经过成形工程,因此可让树脂做出各种特性的变化。回料之配方比例的上限为 30左右,若配方比例过高就有可能会损害到树脂的原有性质。 成形条件 nts所谓成形条件是指,为了获得所需的成形品,而利用成型机的汽缸温度、射出速度、模具温度等组合成无数个设定条件。由于可获得的成形品外观、尺寸、机械物性会因成形条件而异,因此要找出最佳的成形条件,就必须仰赖熟练的技术与经验。 CAD/CAM 的技术现状 经过四十多年的发展, CAD/CAM 技术有了长足的进步。现在CAD/CAM 主 要运行在工作站或微机平台上。工作站虽然性能优越,图形处理速度快,但价格却十分昂贵,这在一定程度上限制了 CAD/CAM 技术的推广。 AUTOCAD 的简介 20世纪 60年代初,由美国学者首先提出 CAD的概念。 CAD( Computer Aided Design)是“计算机辅助设计”这三个词的英文缩写。 40 多年来,CAD 技术飞速发展,其内涵也有了充实和延伸,它与 CG( Computer Graphics 计算机图形学)相结合形成了一门新学科。计算机绘图是由计算机及图形输入 /输出设备实现图形显示及绘图输出,它是图形 学、计算学和计算机科学的三者结合的结晶,是 CAD/CAM 的基础之一。计算机辅助设计是利用计算机强有力的计算功能和高效率的图形处理能力,按照设计师的意图进行分析和计算,作出判断和选择,最后得到满意的设计效果和生产图纸,大大地提高提高了设计效率。 nts模型的设计 3D 模型的建立 零件模具的设计 nts零件材料的选择及材料性能 制品的材料选择依据 PS 聚苯乙烯 性能 PS 一般为头尾结构,主链为饱和碳链,侧基为共轭苯环,使分子结构不规整,增大了分子的刚性,使 PS 成为非结晶 性的线型聚合物。由于苯环存在, PS 具有较高的 Tg( 80 82 ),所以在室温下是透明而坚硬的,由于分子链的刚性,易引起应力开裂。 聚苯乙烯无色透明,能自由着色,相对密度也仅次于 PP、 PE,具有优异的电性能,特别是高频特性好,次于 F-4、 PPO。另外,在光稳定性方面仅次于甲基丙烯酸树脂,但抗放射线能力是所有塑料中最强的。 聚苯乙烯最重要的特点是熔融时的热稳定性和流动性非常好,所以易成型加工,特别是注射成型容易,适合大量生产。成型收缩率小,成型品尺寸稳定性也好。 热性能:最高工作温度为 60 80 。当加热至 Tg 以上, PS 转变为高弹态,且保持这种状态在较宽的范围内,这就使其热成型提供方便。 PS的热变形温度为 70 80 ,脆化温度为 -30 ,PS 在高真空和 330 380 下剧烈降解。 机械性能: PS 的分子量过高,加工困难,所以通常聚苯乙烯的分子量为 5 20 万。 PS 的机械性能,随温度升高,刚性(弹性模量、抗拉强度、冲击强度等下降,而断裂伸长率较大。 PS 的透明性好,透光率达 88 92%,仅次于丙烯酸类聚合物,折射率为 1.59 1.60。故可用作光学零件,但它受阳光作用后,易出现发 黄和混浊。 PS 有主要缺点是性脆和耐热性低。对 PS 进行改性,如橡胶改性的高抗冲 PS( HIPS); MMA-丁二烯 -苯乙烯( MBS); A(丙烯腈) B(丁二烯) S ,在工业上应用最广泛的是 ABS 塑料。 化学和物理特性: 大多数商业用的 PS 都是透明的、非晶体材料。 PS 具有非常好的几何稳定性、热稳定性、光学透过特性、电绝缘特性以及很微小的吸湿倾向。它能够抵抗水、稀释的无机酸,但能够被强氧化酸如浓硫酸所腐蚀,并且能够在一些有机溶剂中膨胀变形。典型的收缩率在 0.40.7%之间。 注塑模工艺条件 干燥处理:除非储存不当,通常不需要干燥处理。如果需要干燥,建议干燥条件为 80C、 23小时。 熔化温度: 180280C。对于阻燃型材料其上限为 250C。 模具温度: 4050C。 注射压力: 200600bar。 注射速度:建议使用快速的注射速度。 流道和浇口:可以使用所有常规类型的浇口。 典型用途: 产品包装,家庭用品(餐具、托盘等),电气(透明容器、光源散射器、绝缘薄膜等)。 PS 主要技术指标如下表: 密度( g/cm) 1.051.08 抗 拉屈服强度 (Mpa) 4256 比容 (cm/g) 0 92 拉伸弹性模量 (Mpa) nts吸水率 24h(%) 0.030.10 冲击强度 kj/m 无缺口 收缩率 (%) 0.40.7 缺口 熔点 ( ) 180280(230) 弯曲强度 (Mpa) 热变形 温度 ( ) 硬度 (HB) 体积电阻率 分析计算: 在 PRO/E 中可以分析得到 : 体积 = 1.0808451e+05 毫米 3 曲面面积 = 1.3020789e+05 毫米 2 密度 = 1.0500000e-03 克 / 毫米 3 质量 = 1.1348874e+02 克 根据 _PART 坐标边框确定重心 : X Y Z -1.8645351e-03 1.7856011e+01 7.9160117e+00 毫米 相对于 _PART 坐标系边框之惯性 . (克 * 毫米 2) 惯性张量 Ixx Ixy Ixz 6.4489761e+05 0.0000000e+00 1.8113848e+01 Iyx Iyy Iyz 0.0000000e+00 8.3525619e+05 -1.5908008e+04 Izx Izy Izz 1.8113848e+01 -1.5908008e+04 3.3634826e+05 重心的惯性 (相对 _PART 坐标系边框 ) (克 * 毫米 2) 惯性张量 Ixx Ixy Ixz 6.0160161e+05 -3.5702160e+00 1.6438790e+01 Iyx Iyy Iyz -3.5702160e+00 8.2814462e+05 1.3344275e+02 Izx Izy Izz 1.6438790e+01 1.3344275e+02 3.0016384e+05 主惯性力矩 (克 * 毫米 2) I1 I2 I3 3.0016381e+05 6.0160161e+05 8.2814465e+05 从 _PART 定位至主轴的旋转矩阵 : -0.00005 1.00000 -0.00002 -0.00025 0.00002 1.00000 nts 1.00000 0.00005 0.00025 从 _PART 定位至主轴的旋转角 (度 ): 相对 x y z 的夹角 -89.986 0.000 -90.003 相对主轴的回旋半径: R1 R2 R3 5.1428372e+01 7.2807835e+01 8.5423374e+01 毫米 208*156*52-13 nts塑料注射成型模具的设计 注射机类型的选择 根据产品的注射形式和最大注射量等要求,选用卧式注射机 型号 SZ160/1000 拉杆内间距 (mm) 360*260 结构型式 卧式 移模行程 (mm) 280 理论注射容量 (cm) 179 最大模具厚度 (mm) 360 螺杆直径 (mm) 44 最小模具厚度 (mm) 170 注射压力 (Mpa) 150 锁模形式 液压 注射速率 (g/s) 110 模具定位孔直径 (mm) 125 塑化能力 (g/s) 10.5 喷嘴球半径 (mm) SR10 螺杆转速 (r/min) 10150 喷嘴口孔径 (mm) 锁模力 (KN) 1000 注射机有关工艺参数的校核 1 注射量的校核 据式 注件 VV 8.0式中:件V 塑件与浇注系统的体积( 3cm ) 注V 注射机的注射量( 3cm ) 0.8 最大注射容量的利用系数 0 8V注 V件0 8V注=0。 8*179=143.2cm3 巳知:产品 V件=113.5 cm3 nts符合条件。 2 锁模压力的校核 锁模力是在成型时锁紧模具的最大力,用于实现动、定模紧密闭合保证塑料制品的尺寸精度,尽量减少分型面处的溢边(或毛边)厚度和确保操作者的人身安全。因此,成型时高压熔融塑料在分型面上显现的涨力(或称推力)应小于锁模力。 mKAPF 锁/1000(KN) 4155 式中 :锁F 注射机的额定锁模力( KN) A 制品和分流道在分型面上的投影面积( 2cm ) mP 型腔的平均压力( Mpa), PS 等薄壁类容器制品一般取 30Mpa K 安全系数,通常取 K=1.11.2 已知: K=1.1, MpaPm 30模型的投影面积 = 29252.9 2mm KmPA/1000=1.1*30* 29252.9/1000=960.382KN 1000KN 满足要求。 3 注射压力的校核 注射压力是成型时柱塞或螺杆施于料筒内熔融塑料上的压力。常取70150Mpa。 注成 PP 式中成P 塑件成型所需要的注射压力( Mpa),一般取 100Mpa 注P 所选注射机的额定注射压力( Mpa) 已知 MpaP 100成; P注=132Mpa 故满足要求 4 注射速率 nts注射速率即注射过程中每秒钟通过喷嘴的塑料容量。常取 33 58 mm/s. 5 模具闭合厚度的校核 模具闭合时的厚度在注射机动、定模板的最大闭合高度和最小闭合高度之间,其关系按下式校核 Hmin Hm Hmax 式中 Hmin 注射机允许的最小模具厚度( mm) Hm 模具闭合厚度( mm) Hmax 注射机 允许的最大模具厚度( mm) 已知: Hmin= 170mm Hm=mm Hmax=360mm 所以满足要求 成型零件的设计 1 型腔分型面的设计 1 塑件在型腔中方位的选择 塑件在型腔中的方位选择是否合理,将直接影响模具总体结构的复杂程度。一般应尽量避免与开合模方向垂直或倾斜的侧向分型和抽芯,使模具结构尽可能简单。为此 ,在选择塑件在型腔中的方位时,要尽量避免与开合模方向垂直或倾斜的方向有侧孔侧凹。在确定塑件在型腔中的方位时,还需要考虑对塑件精度和质量的影响、浇口的设置、生产批量、成型设备、所需的机械化自动化程度等。如较长的管状塑件,将其轴线方向设置在开合模方 向,则可能使模厚太大而无法在注射机上安装或注射机的开模行程不够而无法取出塑件。此时,可将塑件的轴线方向设置在和开合模方向垂直的方向,采用液压或手动侧向抽芯机构。 2 分型面形状的选择 分型面的形状一般有以下几种 :a 和开合模方向垂直的平面 ,b 阶梯形弯 折面 ,c 斜面 ,d 曲面 .后三种分型面虽然加工较前一种困难 ,但型腔加工或脱模较为容易。此外 ,还有用和开合模方向平行的平面作分型面(侧向分型面)的。分型面形状的选择主要应根据塑件的nts结构形状特点而定,力求使模具结构简单,加工制造方便、成型操作容易。 3 分型面位置的选择 在选择分型面位置时,应注意以下几点。 ( 1)塑件在型腔中的方位确定后,分型面必须设在塑件断面轮廓最大的地方,才能保证塑件顺利地从模腔中脱出。 ( 2)不要设在塑件要求光亮平滑的表面或带圆弧的转角处,以免溢料飞边、 拼合痕迹影响塑件外观。 ( 3)开模时,尽量使塑件留在动模边。一般在动模边设脱模机构较为方便。如薄壁或大孔塑件,在模腔中冷却收缩包紧型芯,应将型芯设在动模边。多孔塑件或型芯形状复杂、 斜度小时,塑件对型芯包紧力大,同样应将型芯设在动模边。厚壁小孔塑件,对型芯包紧 力较小,如果将型芯和凹模分别设在动定模两边,往往不能准确判断塑件的留模方向,此 时,可将型芯和凹模设在动模边,或采取其它一些强制留模措施。当塑件带有光孔的金属 嵌件时,则不会对型芯产生包紧力,而对凹模的粘附力较大,此时应将凹模设在动模边。 ( 4)保证塑件的精度要求。同轴度要求较高的部分,应尽可能设在同一侧。如由于塑件结构形状的限制,同轴度要求较高的部分不可能设在同一侧时,则应设法提高动定模之间 的定位精度。此外,还需注意分型面上产生的飞边对塑件尺寸精度的影响。 ( 5)长型芯作主型芯,短型芯作侧型芯。当采用机动式侧向抽芯机构时,在一定的开模行程和模具厚度范围,不易得到大的抽拔距,长型芯不宜设在侧向。采用液压和手动侧向 抽芯机构除外。 ( 6)投影面积大的作主分型面,小的作侧分型面。侧向分型面一般都 *模具本身结构锁 紧,产生 的锁紧力相对较小,而主分型面由注射机锁模力锁紧,锁紧力较大。故应将塑件投影面积大的方向设在开合模方向。 ( 7)采用机动式侧向分型面抽芯机构时,应尽量采用动模边侧向分型抽芯。采用动模边侧向分型抽芯,可使模具结构简单,可得到较大的抽拔距。在选择分型面位置时,应优先 考虑将塑件的侧孔侧凹设在动模一边。 ( 8)尽量使分型面位于料流末端,以利排气。利用分型面上的间隙或在分型面上开设排气槽排气,结构较为简单,为此,应尽量使料流末端处于分型面上。当然料流末端的位置 完全取决于浇口的位置。 此外,分型面的位 置选择应使模具加工尽可能方便,保证成型零件的强度,避免成型零件出现薄壁及锐角。 按以上原则选取。 nts2 排气槽的设计 排气槽的作用主要有两点。一是在注射熔融物料时,排除模腔内的空气;二是排除物料在加热过程中产生的各种气体。越是薄壁制品,越是远离浇口的部位,排气槽的开设就显得尤为重要。另外对于小型件或精密零件也要重视排气槽的开设,因为它除了能避免制品表面灼伤和注射量不足外,还可以消除制品的各种缺陷,减少模具污染等。那么,模腔的排气怎样才算充分呢?一般来说,若以最高的注射速率注射熔料,在制品上却未留下焦斑,就可以认 为模腔内的排气是充分的 该注射模属于 中 小型模具,在推杆的间隙和分型面上都有排气效果,已能满足要求,故不再考虑排气槽。 3 成型零件的设计 ( 1) 凹模的结构设计 考虑到注塑零件的结构和模具的加工,凹模结构采用整体式,其特点是牢固,不易变形。 ( 2) 型芯结构设计 主型芯采用局部嵌入固定。其特点是节约模具钢的便于加工。 ( 3) 成型零件工件尺寸 型腔与型芯的尺寸计算 型腔内径尺寸计算 Dm=(D+DQ-3/4* ) z (mm) Dm 型腔内径 ( mm) D 制品的最大尺寸( mm) ntsQ 塑料平均收缩率() 取 0.5 % 制品公差 3/4 系数,可随制品精度变化。一般取 0.5 0.8 之间。若制品偏差大则取小值,若制品偏差小则取大值 z 模具制造公差 ,一般取 (1/6 1/4) 零件的长度最大尺寸为 D1 =208mm,取 9级精度,查得 =0.115,则 D 1M =(207+207*0.005- 43 *0.115) 25.0 =208.124 25.0 mm 零件的宽度最大尺寸 D2 =156mm,同样查得 =0.100,则 D 2M =( 154+154*0.005- 43 *0.100) 25.0 =154.855 25.0 mm 型芯径向尺寸的计算 模具型芯径向尺寸是由制品的内径尺寸所决定的 ,与型腔径向尺寸的计算原理一样 ,分为两个部分来计算 : dm= ZQDD 3411 mm 式中 : dm 型芯外径尺寸 (mm) D1 制品内径最小尺寸 (mm) 其余的符号含义同型腔计算公式 零件内径长度最大尺寸 d1 =197mm, =0.115 d1m=(197+197*0.005+43*0.115)25.0= 198.06025.0mm nts零件内径宽度最大尺寸 d2=147mm, =0.100mm d2m=(147+147*0.005+43*0.100)25.0=147.81025.0mm 型腔深度尺寸计算 模具型腔深度尺寸是由制品的高度尺 寸所决定的,设制品高度名义尺寸为最大尺寸,其公差 为负偏差。型腔深度名义尺寸为最小尺寸,其公差为正偏差 + z 。 HM= ZQhh 3211(mm) HM 型腔深度尺寸( mm) h1 制品高度最大尺寸 (mm) 最大尺寸 h1=52mm, =0.074 HM =(52+52*0.005+32*0.074) 25.0 = 52.310 25.0 mm 型芯高度尺寸计算 模具型芯的高度尺寸是由制品的深度尺寸决定的,假设制品深度尺寸 H1为最小尺寸,其公差为正偏差 +,型芯高度尺寸为最大尺寸,其公差为负偏差 - z 。根据有关的经验公式: hM= 011 32ZQHH (mm) hM 型芯高度尺寸 (mm) ntsH1 制品深度最小尺寸 (mm) 其余公式中字母的含义同前面的含义 深度最小尺寸 H1=48.5mm, =0.043 hM=(48.5+48.5*0.005+32*0.043)25.0=48.77225.0mm 型腔壁厚与底板 厚计算 注射成型模型壁厚得确定满足模具刚度好、强度大和结构轻巧、操作方便等要求。在塑料注射充型过程中,塑料模具型腔受到熔体的高压作用,故应有足够的强度、刚度。否则可能因为刚度不足而产生塑料制件变形损坏,也可能会弯曲变形而导致溢料和飞边,降低塑料的尺寸精度,并影响塑料制品的脱模。从刚度计算一般要考虑下面几个因素: a. 使型腔不发生溢料, ABS 不溢料的最大间隙为 0.05。 b. 保证制品的顺利脱模,为此,要求型腔允许的弹性变形量小于制品冷却固化收缩量。 c. 保证制品达到精度要求,制品有尺寸要求,某些部位的尺 寸常要求比较高的精度,这就要求模具型腔有很好的刚度。 经验数据 A、矩形型腔侧壁厚度的确定。 侧壁厚度一般取制品长度 1L (长的边长)或直径 D 的 0.20.5 倍。当型腔为整体式, 1L 100mm,需要乘以 0.850.9。在 p49Mpa 时, mmLS 172.0 1 因此 S=0.2*208*0.9+17=58.6mm nts取侧壁厚度 60mm 就满足要求。 B、矩形型腔底板厚度的确定 因为 p49Mpa, L 1.5b 查表可得 Sh=0.08*156=0.08*156=12.3mm 取底板厚度 15mm 就满足要求。 4 塑件脱模机构的设计 由于改塑件脱模阻力不大,而顶杆加 工简单、更换方便、脱模效果好,因此选用顶杆脱模机构。而中间的 部分采用推管机构。 推杆位置的设置采取了以下的原则: a 推杆设在脱模阻力大的地方 b 推杆位置均匀分布 c 推杆设在塑料制品强度刚度大的地方 d 推杆直径应满 足相应的刚度、强度条件,在满足条件的前提下,应尽量选用直径较大的推杆。 本次设计的零件 ,所以推杆直径取得比较小,为了达到强度刚度要求设置了较多的推杆。 nts脱模力计算 矩环形 薄壁制品 s/d 0.05 F Ak tgfS E Q l 1.0)1( )(co s2 2 ( N) r 型芯平均半径 ( m) S 制品壁厚 ( m) E 塑料弹性模量 ( Mpa) Q 塑料平均收缩率 ( %) l 制品对型芯的 包容长度 ( m) f 制品与型芯静摩擦系数 f=0.1 0.2 脱模斜度 ( o ) 取 1 m 塑料的泊松比 m=0.38 0.42 k1 系 数 k1 =22 /(cos2 +2 cos ) k2 系数 k2 =1+fsin cos 1 A 盲孔制品型芯在脱模方向投影面积 ( m2 ) 已知 mS 3105.1 , MpaE 3108.1 , 005.0Q ml 050.0 , 2.0f , 1 , 12 k , 43.0 2029.0 mA 、 ntsF=1*)43.01()12.0(*1co s*0 5 0.0*0 0 5.0*10*8.1*0 0 1 5.0*2 9 tg+0.1*0.029=6052N 5 侧向分型与抽芯机构设计 本次设计有一个侧向型芯。所以使用外侧抽芯。 ( 1)斜导柱 斜导柱直径 d 与导柱孔应保持 0.51mm 的间隙。 ( 2)导柱的角度 本设计 =18,楔紧块角度为 20。 ( 3)抽心距的计算 通常抽心距等于侧芯深度加 25mm S=13+4=17mm (4)斜导柱工作部分长度 L4=S/sin180 =56 开模行程 H=Sctg180 =53 (5)抽拔力的计算 F1=lhp(fcos -sin ) 式中 l 活动侧芯被塑料包紧的断面周长 (m); h 成型芯部分的深度 (m); p 制品对侧心的压力 ,一般取 812Mpa; f 塑料对钢的摩擦系数 ,常用 f=0.10.2; 侧芯的脱模斜度 ,常取 =1 2。 已知 l=132mm,h=13mm,p=10Mpa,f=0.2, =1 F1=0.132 0.013 10 106 (0.2 cos1 -sin1 )=3132N ( 6)斜导柱所受弯曲力的计算 P= /cos ntsP 弯曲力 Q 抽拔阻力 (与抽拔力大小相等 ,方向相反 ) 斜导柱的倾斜角 P=3132/cos18 =3293N ( 7)斜导柱直径的计算 d= 3 1.0 弯pl式中 p 最大弯曲力; l 斜导柱有效工作长度; 弯 弯曲许用应力,对碳钢可取 137Mpa d=23.79mm 取标准斜导柱的公称直径为 25。 浇注 系统的设计 浇注系统是指模具中从注射机喷嘴开始到型腔为止的塑料流动通道。浇注系统设计好坏对制品性能,外观和成型难易程度影响颇大。根据注塑件的要求及模具的结构等方面来考虑选择浇注系统。 设计原则 ( 1)能顺利地引导熔融塑料充满型腔,不产生涡流,又有利于型腔内气体的排出。 ( 2)在保证成型和排气良好的前提下,选取短流程,少弯折,以减小压力损失,缩短填充时间。 ( 3)尽量避免熔融塑料正面冲击直径较小的型芯和金属嵌件,防止型芯nts位移或变形。 ( 4)浇口料容易清除,整修方便,无损制品的外观和使用。 ( 5)浇注系统流程较 长或需要开设两面个以上浇口时,由于浇注系统的不均匀收缩导致制品变形,应设法防止。 ( 6)在一模多腔时,应使各腔同步连续充浇,以保证各个制品一致性。 ( 7)合理设置冷料井、溢料槽,使冷料不得直接进入弄腔及减小毛边的负作用。 ( 8)在保证制品质量良好的条件下,浇注系统的断面和长度应尽量取小值,以减小对塑料的占用量,从而减小回收料。 1 主流道的设计 断面形式 :截面形状采取圆形,这种形状热量损失小,流动阻力小,效果最佳,但加工较难。 注射机的喷嘴头部与主流道衬套的凹下的球面半径 R 相接触,二者必须匹配,无漏料。一般 要求主衬套球面半径 R 比喷嘴球面半径大12mm,主流道进口直径 d1 比注射机喷嘴出口直径 d 应大 0.51mm.其作用:一是补偿喷嘴与浇注道的对口误差;二是使喷嘴与主衬套球面配合良好。 为了便于凝料从主流道中拔出,主流道设计成圆锥形,其半锥角a=2 4,表面粗糙度应有 Ra=0.8 以上。主流道出口应做成圆角,圆角半径 r=0.30.5mm 或 r=d2 /8.为减少压力损失,主流道长度尽可能短些,常取 L 60mm。 喷嘴球面半径为 10mm (见上注射机技术参数) 主衬套球面半径 R 取 12mm nts主流道进口直径 d1取 4.5mm 主流道出口直径 d2取 6mm 半锥角 a=3 主流道长度 L 取 45mm 2 浇口的设计 取用 直接 浇口 ,直接浇口是直接和主流道连接,由主流道直接进料。它可以做成顶浇口和中心浇口。由于浇口尺寸大,熔体压力损失小,流动阻力小,进料快,容易成型,适用于任何塑料,常用于成型单腔模,大而深的壳 型制品 。因为流程短,压力传递好。熔体从上端流向分型面(低端),故有利于排气和消除接痕。 直接浇口进、出口端直径 d1 、 d2 可以由主浇道的尺寸决定,它 塑料温控系统设计 在注射工艺过程中,模具的温度直接影响着制品质量和注射周期,各种塑料的性能、成型工艺要求的不同相应的模具对温度的要求也不同,PS 在注射成型进所需要的模具温度为 4060,对于任何塑料制品,模具的温度的波动较大都是不 利的,过高的模具温度会使塑料制品在冷却脱模后发生变形,延长冷却时间降低生产率,为了避免这种现象的发生,就必须采取模具温度调节系统。 塑料传给模具的热量: Q=n m C (T1-T2) 式中 : Q 单位时间内塑料传给模具的热量

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号