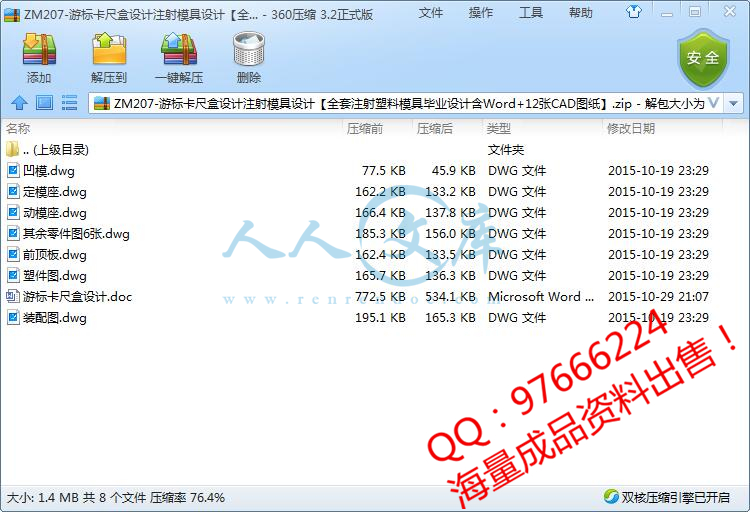

!【包含文件如下】【注塑塑料模具类】CAD图纸+word设计说明书.doc[15000字,32页]【需要咨询购买全套设计请加QQ97666224】.bat

设计说明书.doc[15000字,32页]

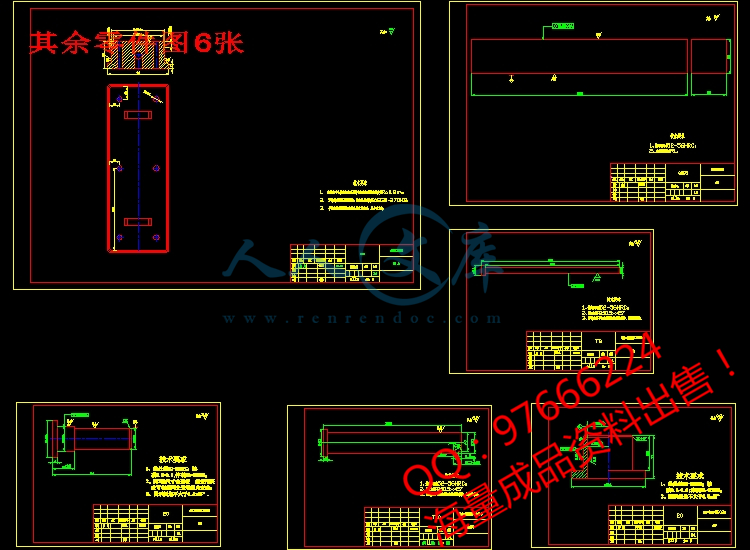

其余零件图6张.dwg

凹模.dwg

前顶板.dwg

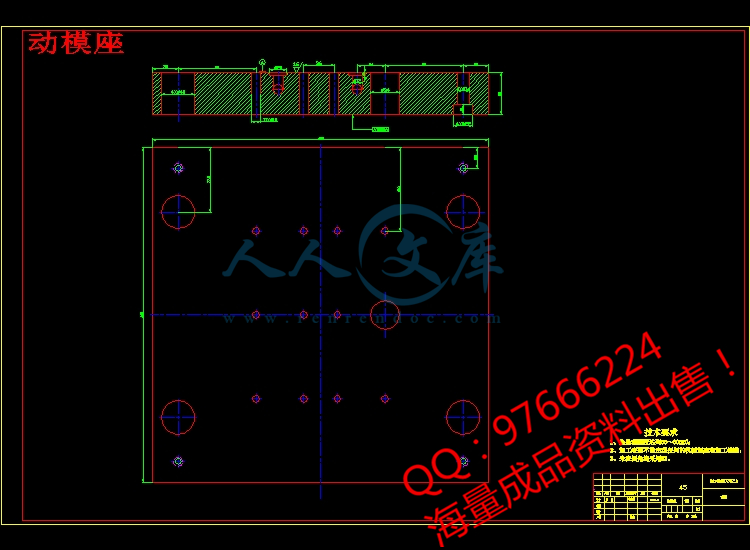

动模座.dwg

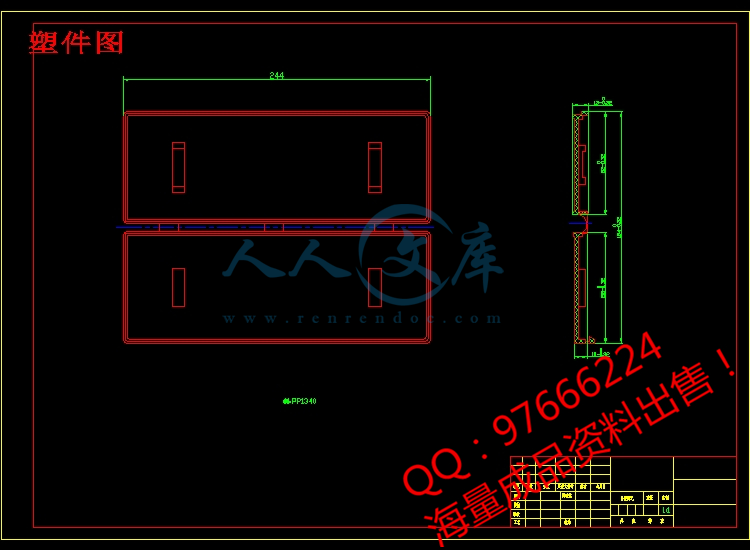

塑件图.dwg

定模座.dwg

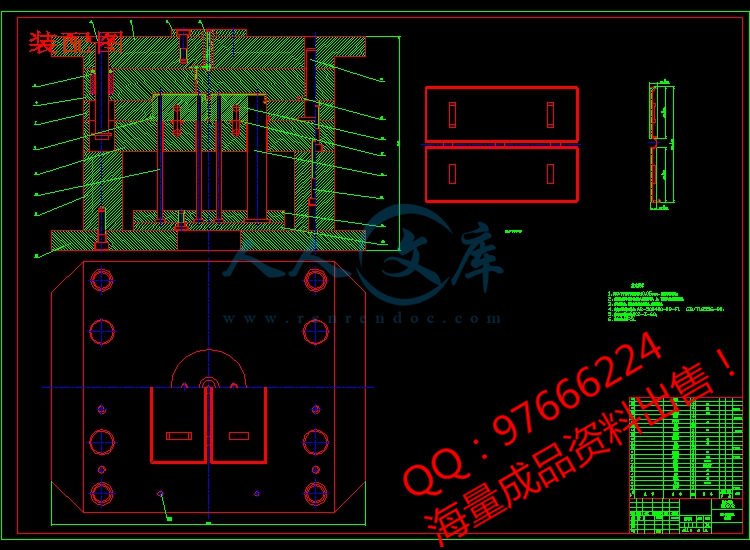

装配图.dwg

目 录

引 言…………………………………………………………………………………1

毕业设计任务书……………………………………………………………………2

毕业设计指导书…………………………………………………………………4

设计说明书………………………………………………………………………7

一、设计题目………………………………………………………………7

二、设计过程………………………………………………………………7

(一)、塑件的分析及塑料的成型工艺性能…………………………………7

(二)、塑件的质量与体积计算………………………………………………8

(三)、型腔数目的确定………………………………………………………8

(四)、注射机的选择…………………………………………………………9

(五)、成型部分的尺寸设计 ………………………………………………10

(六)、零件的加工工艺……………………………………………………20

(七)、模具加工工艺流程……………………………………………………22

(八)、模架的选择…………………………………………………………28

(九)、压力机的校核……………………………………………………29

(十)、PP的成型条件………………………………………30

(十一)、参考文献…………………………………………………………31

设计体会…………………………………………………………………………32

川公网安备: 51019002004831号

川公网安备: 51019002004831号