十字接头加工工艺及夹具设计【三套夹具】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:

编号:6378019

类型:共享资源

大小:5.71MB

格式:ZIP

上传时间:2017-12-12

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

十字

接头

加工

工艺

夹具

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

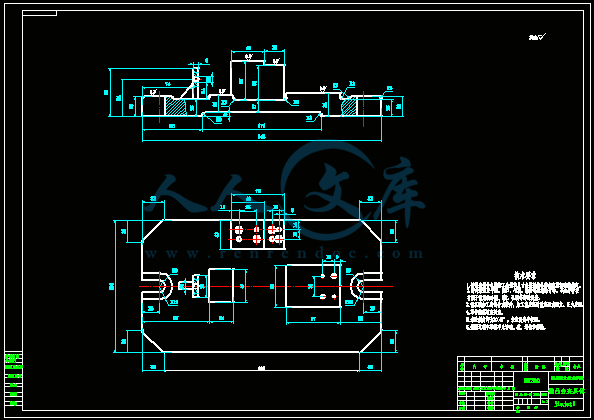

夹具夹紧力的优化及对工件定位精度的影响B.Li 和 S.N.Mellkote布什伍德拉夫机械工程学院,佐治亚理工学院,格鲁吉亚,美国研究所由于夹紧和加工,在工件和夹具的接触部位会产生局部弹性变形,使工件尺寸发生变化,进而影响工件的最终加工质量。这种效应可通过最小化夹具设计优化,夹紧力是一个重要的设计变量,可以得到优化,以减少工件的位移。本文提出了一种确定多夹紧夹具受到准静态加工部位的最佳夹紧力的新方法。该方法采用弹性接触力学模型代表夹具与工件接触,并涉及制定和解决方案的多目标优化模型的约束。夹紧力的最优化对工件定位精度的影响通过 3-2-1 式铣夹具的例子进行了分析。关键词:弹性 接触 模型 夹具 夹紧力 优化前言 定位和夹紧的工件加工中的两个关键因素。要实现夹具的这些功能,需将工件定位到一个合适的基准上并夹紧,采用的夹紧力必须足够大,以抑制工件在加工过程中产生的移动。然而,过度的夹紧力可诱导工件产生更大的弹性变形 ,这会影响它的位置精度,并反过来影响零件质量。所以有必要确定最佳夹紧力,来减小由于弹性变形对工件的定位误差,同时满足加工的要求。在夹具分析和综合领域上的研究人员使用了有限元模型的方法或刚体模型的方法。大量的工作都以有限元方法为基础被报道参考文献 1-8。随着得墨忒耳8,这种方法的限制是需要较大的模型和计算成本。同时,多数的有限元基础研究人员一直重点关注的夹具布局优化和夹紧力的优化还没有得到充分讨论,也有少数的研究人员通过对刚性模型9-11 对夹紧力进行了优化,刚型模型几乎被近似为一个规则完整的形状。得墨忒耳12,13用螺钉理论解决的最低夹紧力,总的问题是制定一个线性规划,其目的是尽量减少在每个定位点调整夹紧力强度的法线接触力。接触摩擦力的影响被忽视,因为它较法线接触力相对较小,由于这种方法是基于刚体假设,独特的三维夹具可以处理超过 6 个自由度的装夹,复和倪14也提出迭代搜索方法,通过假设已知摩擦力的方向来推导计算最小夹紧力,该刚体分析的主要限制因素是当出现六个以上的接触力是使其静力不确定,因此,这种方法无法确定工件移位的唯一性。 第 1 页 共 15 页这种限制可以通过计算夹具工件系统15的弹性来克服,对于一个相对严格的工件,该夹具在机械加工工件的位置会受夹具点的局部弹性变形的强烈影响。Hockenberger 和得墨忒耳 16使用经验的接触力变形的关系(称为元功能) ,解决由于夹紧和准静态加工力工件刚体位移。同一作者还考察了加工工件夹具位移对设计参数的影响17。桂 18 等 通过工件的夹紧力的优化定位精度弹性接触模型对报告做了改善,然而,他们没有处理计算夹具与工件的接触刚度的方法,此外,其算法的应用没有讨论机械加工刀具路径负载有限序列。李和 Melkote 19和乌尔塔多和 Melkote 20用接触力学解决由于在加载夹具夹紧点弹性变形产生的接触力和工件的位移,他们还使用此方法制定了优化方法夹具布局21和夹紧力22 。但是,关于 multiclamp 系统及其对工件精度影响的夹紧力的优化并没有在这些文件中提到 。本文提出了一种新的算法,确定了 multiclamp 夹具工件系统受到准静态加载的最佳夹紧力为基础的弹性方法。该法旨在尽量减少影响由于工件夹紧位移和加工荷载通过系统优化夹紧力的一部分定位精度。接触力学模型,用于确定接触力和位移,然后再用做夹紧力优化,这个问题被作为多目标约束优化问题提出和解决。通过两个例子分析工件夹紧力的优化对定位精度的影响,例子涉及的铣削夹具 3-2-1 布局。1 夹具工件联系模型 11 模型假设该加工夹具由 L 定位器和带有球形端的 c 形夹组成。工件和夹具接触的地方是线性的弹性接触,其他地方完全刚性。工件夹具系统由于夹紧和加工受到准静态负载。夹紧力可假定为在加工过程中保持不变,这个假设是有效的,在对液压或气动夹具使用。在实际中,夹具工件接触区域是弹性分布,然而,这种模式的发展,假设总触刚度(见图 1)第 i 夹具接触力局部变形如下:(1) iijjFkd其中 (j=x,y,z )表示,在当地子坐标系切线和法线方向的接触刚度ij第 2 页 共 15 页图1 弹簧夹具工件接触模型。表示在第i个ixyz接触处的坐标系(j=x ,y,z )是对应沿着 xyz方向的弹性变形,分别 (j= x,y,z)的代表ijd和 切向力接触 , 法线力接触。ixFiyizF12 工件夹具的接触刚度模型集中遵守一个球形尖端定位,夹具和工件的接触并不是线性的,因为接触半径与随法线力呈非线性变化 23。由于法线力 接触变形作用于半径 和平iPiR面工件表面之间,这可从封闭赫兹的办法解决缩进一个球体弹性半空间的问题。对于这个问题, 是法线的变形,在文献 23 第 93 页中给出如下:in(2)1/3296*iiniPRE其中 式中 和 是工件和夹具的弹性模量, 、22*11fwwEf w分别是工件和材料的泊松比。f切向变形 沿着 和 切线方向)硅业切力距ity(iittx或 者 ixiy有以下形式文献 23 第 217 页iyQiix或 者(3)t28ifi wiaG其中 、 分别是工件和夹具剪切模量1/3134ifi wPREfGw一个合理的接触刚度的线性可以近似从最小二乘获得适合式 (2),这就产生了以下线性化接触刚度值:在计算上述的线性近似,第 3 页 共 15 页(4)1/32*68.9iizREk(5)1*24jii iwxy zf kG正常的力被假定为从 0 到 1000N,且最小二乘拟合相应的 R2 值认定是0.94。2夹紧力优化我们的目标是确定最优夹紧力,将尽量减少由于工件刚体运动过程中,局部的夹紧和加工负荷引起的弹性变形,同时保持在准静态加工过程中夹具工件系统平衡,工件的位移减少,从而减少定位误差。实现这个目标是通过制定一个多目标约束优化问题的问题,如下描述。2.1 目标函数配方工件旋转,由于部队轮换往往是相当小17的工件定位误差假设为确定其刚体翻译基本上,其中 、 、和TwwdXYZ wXwY是 沿 , 和 三个正交组件(见图 2) 。Zxgygz图 2 工件刚体平移和旋转工件的定位误差归于装夹力,然后可以在该刚体位移的 范数计算如下:2L第 4 页 共 15 页(6)222wwwdXYZ其中 表示一个向量二级标准。但是作用在工件的夹紧力会影响定位误差。当多个夹紧力作用于工件,由此产生的夹紧力为 ,有如下形式:TRRCXYZP(7)RC其中夹紧力 是矢量,夹紧力的方向 矩阵,1.TLCC 1.TCLCRn是夹紧力是矢量的方向余弦, 、 和 coscosLiLiiin iiLi是第 i 个夹紧点夹紧力在 、 和 方向上的向量角度( i=1、2、3.,C) 。gXYgZ在这个文件中,由于接触区变形造成的工件的定位误差,被假定为受的作用力是法线的,接触的摩擦力相对较小,并在进行分析时忽略了加紧力对工件的定位误差的影响。意指正常接触刚度比 ,是通过 (i=1,2L)和最小zkii的所有定位器正常刚度 相乘,并假设工件 、 、 取决于 、 、zks xNyzgXY的方向,各自的等效接触刚度可有下式 计算gZ 111,XYZNNssszizizikk和得出(见图 3) ,工件刚体运动 ,归于夹紧行动现在可以写成:wd(8)111XYZTRRRwNNNsssziziziPPdkk 工件有位移,因此,定位误差的减小可以通过尽量减少产生的夹紧力向量 范数。因此,第一个目标函数可以写为:2L最小化 XYZ222RRERCNNw111PP=+iii (9)第 5 页 共 15 页要注意,加权因素是与等效接触刚度成正比的在 、 和 方向上。通gXYgZ过使用最低总能量互补参考文献15,23的原则求解弹性力学接触问题得出 A的组成部分是唯一确定的,这保证了夹紧力和相应的定位反应是“真正的”解决方案,对接触问题和产生的“真正”刚体位移,而且工件保持在静态平衡,通过夹紧力的随时调整。因此,总能量最小化的形式为补充的夹紧力优化的第二个目标函数,并给出:最小化 (10)222iiiL+CL+CL+Cx*111FFUW=kkyziiiTQ其中 代表机构的弹性变形应变能互补, 代表由外部力量和力矩配合* *W完成, 是遵守对角矩阵的, 和Q1.LCxyzxyzcc1iijjck是所有接触力的载体。TxyzzFF如图 3 加权系数 计算确定的基础2L2.2 摩擦和静态平衡约束在(10)式优化的目标受到一定的限制和约束,他们中最重要的是在每个接触处的静摩擦力约束。库仑摩擦力的法律规定 ( 是22iiixyszFFis静态摩擦系数),这方面的一个非线性约束和线性化版本可以使用,并且19有:内蒙古科技大学本科生毕业设计(外文翻译)第 6 页 共 15 页(11)iiixyszF假设准静态载荷,工件的静力平衡由下列力和力矩平衡方程确保(向量形式):(12)0F0M其中包括在法线和切线方向的力和力矩的机械加工力和工件重量。2.3 界接触力由于夹具工件接触是单侧面的,法线的接触力 只能被压缩。这通过iP以下的 的约束表 (i=1,2,L+C) (13)iP0i它假设在工件上的法线力是确定的,此外,在一个法线的接触压力不能超过压工件材料的屈服强度( ) 。这个约束可写为:yS(i=1,2 ,,L+C ) (14) iyiPSA如果 是在第 i 个工件夹具的接触处的接触面积,完整的夹紧力优化i模型,可以写成:最小化 (15)12fTRCwQP3模型算法求解式(15)多目标优化问题可以通过求解约束24。这种方法将确定的目标作为首要职能之一,并将其转换成一个约束对。该补充( )的主要目的是处1f理功能,并由此得到夹紧力( )作为约束的加权范数 最小化。对 为主要2f 2L1f目标的选择,确保选中一套独特可行的夹紧力,因此,工件夹具系统驱动到一个稳定的状态(即最低能量状态) ,此状态也表示有最小的夹紧力下的加权范数 。 的约束转换涉及到一个指定的加权范数 小于或等于 ,其中 是 2Lf 2L的约束,假设最初所有夹紧力不明确,要确定一个合适的 。在定位和夹紧f点的接触力的计算只考虑第一个目标函数(即 ) 。虽然有这样的接触力,并不1f内蒙古科技大学本科生毕业设计(外文翻译)第 7 页 共 15 页一定产生最低的夹紧力,这是一个“真正的”可行的解决弹性力学问题办法,可完全抑制工件在夹具中的位置。这些夹紧力的加权系数 ,通过计算并作为2L初始值与 比较,因此,夹紧力式(15)的优化问题可改写为: 最小化 (16)12TfQ由: (11)(14) 得。RCwP类似的算法寻找一个方程根的二分法来确定最低的 上的约束, 通过尽RCwP可能降低 上限,由此产生的最小夹紧力的加权范数 。 迭代次数 K,终止搜2L索取决于所需的预测精度 和 ,有参考文献15 :TwxyzTiiiziidrXYZ2Klog(17)其中 表示上限的功能,完整的算法在如图 4 中给出。内蒙古科技大学本科生毕业设计(外文翻译)第 8 页 共 15 页内蒙古科技大学本科生毕业设计(外文翻译)第 9 页 共 15 页图 4 夹紧力的优化算法(在示例 1 中使用) 。 图 5 该算法在示例 2 使用4 加工过程中的夹紧力的优化及测定上一节介绍的算法可用于确定单负载作用于工件的载体的最佳夹紧力,然而,刀具路径随磨削量和切割点的不断变化而变化。因此,相应的夹紧力和最佳的加工负荷获得将由图 4 算法获得,这大大增加了计算负担,并要求为选择的夹紧力提供标准, 将获得满意和适宜的整个刀具轨迹 ,用保守的办法来解决下面将被讨论的问题,考虑一个有限的数目(例如 m)沿相应的刀具路径设置的产生 m 个最佳夹紧力,选择记为 , , ,在每个采样点,1optP2t3optPopt考虑以下四个最坏加工负荷向量:内蒙古科技大学本科生毕业设计(外文翻译)第 10 页 共 15 页max1axTXYZF2maxaxTYXYZF3maxaxTXYZF4aTrXYZF(18) 、 和 表示在 、 和 方向上的最大值, 、 和 上gg的数字 1,2,3 分别代替对应的 和 另外两个正交切削分力,而且maxXYmaxZ有: 222maxrXYZFF虽然 4 个最坏情况加工负荷向量不会在工件加工的同一时刻出现,但在每次常规的进给速度中,刀具旋转一次出现一次,负载向量引入的误差可忽略。因此,在这项工作中,四个载体负载适用于同一位置, (但不是同时)对工件进行的采样 ,夹紧力的优化算法图 4,对应于每个采样点计算最佳的夹紧力。夹紧力的最佳形式有:(i=1,2,m) (j=x,y z,r) (19)max12.TiiijjcjPC其中 是最佳夹紧力的四个情况下的加工负荷载体, (C=1,2,C)是每ij ikjC个相应的夹具在第 i 个样本点和第 j 负荷情况下力的大小。 是计算每个负maxijP载点之后的结果,一套简单的“最佳”夹紧力必须从所有的样本点和装载条件里发现,并在所有的最佳夹紧力中选择。这是通过在所有负载情况和采样点排序,并选择夹紧点的最高值的最佳的夹紧力, 见于式 (20):maxkC(k=1,2,C) (20)maxikkjC只要这些具备,就得到一套优化的夹紧力 ,验证这Tmaxax12C.optP些力,以确保工件夹具系统的静态平衡。否则,会出现更多采样点和重复上述程序。在这种方式中,可为整个刀具路径确定“最佳”夹紧力 ,图 5 总结optP了刚才所描述的算法。请注意,虽然这种方法是保守的,它提供了一个确定的夹紧力,最大限度地减少工件的定位误差的一套系统方法。5影响工件的定位精度它的兴趣在于最早提出了评价夹紧力的算法对工件的定位精度的影响。工件首先放在与夹具接触的基板上,然后夹紧力使工件接触到夹具,因此,局部内蒙古科技大学本科生毕业设计(外文翻译)第 11 页 共 15 页变形发生在每个工件夹具接触处,使工件在夹具上移位和旋转。随后,准静态加工负荷应用造成工件在夹具的移位。工件刚体运动的定义是由它在 、 和gXY方向上的移位 和自转 (见图 2) ,gZTdwwXYZ Twxyz如前所述,工件刚体位移产生于在每个夹紧处的局部变形 ,假设Tiiixyzd为相对于工件的质量中心的第 i 个位置矢量定位点,坐标变换定理TiirXYZ可以用来表达在工件的位移 , 以及工件自转idwwXYZ如下: (21)wxyz1Tii iiRrd其中 表示旋转矩阵,描述当地在第 i 帧相联系的全球坐标系和 是一个1iR wcR旋转矩阵确定工件相对于全球的坐标系的定位坐标系。假设夹具夹紧工件旋转,由于旋转 很小,故 也可近似为: wwcR(22) w1R1zyzxyx方程(21)现在可以改写为: (23)TiiidRBq其中 是经方程(21)重新编排后变换得到的矩ii ii10YBZ0Xi阵式, 是夹紧和加工导致的工件刚体运动矢量。yqTwwxzX工件与夹具单方面接触性质意味着工件与夹具接触处没有拉力的可能。因此,在第 i 装夹点接触力 可能与 的关系如下:iFid(24),0iiiKdzFotherws其中 是在第 i 个接触点由于夹紧和加工负荷造成的变形, 意Tiz 0iz味着净压缩变形,而负数则代表拉伸变形; 是表示在本地坐标iixyzKdagk内蒙古科技大学本科生毕业设计(外文翻译)第 12 页 共 15 页系第 i 个接触刚度矩阵, 是单位向量 . 在这项研究中假定液压/ 气01Tze动夹具,根据对外加工负荷,故在法线方向的夹紧力的强度保持不变,因此,必须对方程(24)的夹紧点进行修改为:(25)TyiiixFp其中 是在第 i 个夹紧点的夹紧力,让 表示一个对外加工力量和载体的 61i EF矢量。并结合方程(23)(25)与静态平衡方程,得到下面的方程组:(26)1L+C1 0iEiiiRFfr其中,其中 表示相乘。由于夹紧和加工工件刚体移动,q 可通过求解式(26)得到。工件的定位误差向量, (见图 6) ,rrTXYZmm现在可以计算如下: (27) rmBq其中 是考虑工件中心加工点的位置向量,且rTmXYZ100mmYBX6模拟工作较早前提出的算法是用来确定最佳夹紧力及其对两例工件精度的影响例如:1适用于工件单点力。2应用于工件负载准静态铣削序列内蒙古科技大学本科生毕业设计(外文翻译)第 13 页 共 15 页如左图 7 工件夹具配置中使用的模拟研究 工件夹具定位联系; 16L、 和 全球坐标系。 gXYgZ3-2-1 夹具图 7 所示,是用来定位并控制 7075 - T6 铝合金(127 毫米127 毫米38.1 毫米)的柱状块。假定为球形布局倾斜硬钢定位器/夹具在表 1 中给出。工件夹具材料的摩擦静电对系数为 0.25。使用伊利诺伊大学开发 EMSIM程序参考文献 26 对加工瞬时铣削力条件进行了计算,如表 2 给出例(1) ,应用工件在点(109.2 毫米,25.4 毫米,34.3 毫米)瞬时加工力,图 4 中表 3 和表4 列出了初级夹紧力和最佳夹紧力的算法 。该算法如图 5 所示 ,一个 25.4 毫米铣槽使用 EMSIM 进行了数值模拟,以减少起步(0.0 毫米,25.4 毫米,34.3毫米)和结束时(127.0 毫米,25.4 毫米,34.3 毫米)四种情况下加工负荷载体,内蒙古科技大学本科生毕业设计(外文翻译)第 14 页 共 15 页内蒙古科技大学本科生毕业设计(外文翻译)第 15 页 共 15 页(见图 8) 。模拟计算铣削力数据在表 5 中给出。图 8 最终铣削过程模拟例如 2。内蒙古科技大学本科生毕业设计(外文翻译)第 16 页 共 15 页表 6 中 5 个坐标列出了为模拟抽样调查点。最佳夹紧力是用前面讨论过的排序算法计算每个采样点和负载载体最后的夹紧力和负载。7结果与讨论例如算法 1 的绘制最佳夹紧力收敛图 9,图 9对于固定夹紧装置在图示例假设(见图 7) ,由此得到的夹紧力加权范数 有如2L下形式: .结果表明,最佳夹紧力所述加工222/3RRRCXYZPP条件下有比初步夹紧力强度低得多的加权范数 ,最初的夹紧力是通过减少工2L件的夹具系统补充能量算法获得。由于夹紧力和负载造成的工件的定位误差,如表 7。结果表明工件旋转小,加工点减少错误从 13.1到 14.6不等。在这种情况下,所有加工条件改善不是很大,因为从最初通过互补势能确定的最小化的夹紧力值已接近最佳夹紧力。图 5 算法是用第二例在一个序列应用于铣削负载到工件,他应用于工件铣削负载一个序列。最佳的夹紧力,对应列表 6 每个样本点,随着最后的最佳夹紧maxaxmax,iiiiij yzrPP力 ,在每个采样点的加权范数 和最优的初始夹紧力绘图 10,在每个采样opt 2L内蒙古科技大学本科生毕业设计(外文翻译)第 17 页 共 15 页点的加权范数 的 , , 和 绘制。2LmaxiPaxiymaxizaxirP结果表明,由于每个 组成部分是各相应的最大夹紧力,它具有最高的加opt权范数 。如图 10 所示,如果在每个夹紧点最大组成部分是用于确定初步夹2紧力,则夹紧力需相应设置, 有比 相当大的加权范数 。故 是一个inPopt 2LoptP完整的刀具路径改进方案。上述模拟结果表明,该方法可用于优化夹紧力相对于初始夹紧力的强度,这种做法将减少所造成的夹紧力的加权范数 ,因此将2提高工件的定位精度。图 108结论该文件提出了关于确定多钳夹具,工件受准静态加载系统的优化加工夹紧力的新方法。夹紧力的优化算法是基于接触力学的夹具与工件系统模型,并寻求尽量减少应用到所造成的工件夹紧力的加权范数 ,得出工件的定位误差。该2L整体模型,制定一个双目标约束优化问题,使用 -约束的方法解决。该算法通过两个模拟表明,涉及 3-2-1 型,二夹铣夹具的例子。今后的工作将解决在动态负载存在夹具与工件在系统的优化,其中惯性,刚度和阻尼效应在确定工件夹具系统的响应特性具有重要作用。9参考资料:内蒙古科技大学本科生毕业设计(外文翻译)第 18 页 共 15 页1、J. D. Lee 和 L. S. Haynes .柔性夹具系统的有限元分析交易美国ASME,工程杂志工业 :134-139 页。2、W. Cai, S. J. Hu 和 J. X. Yuan .“柔性钣金夹具:原理,算法和模拟 ”,交易美国 ASME,制造科学与工程杂志 :1996 318-324 页。3、P. Chandra, S. M. Athavale, R. E. DeVor 和 S. G. Kapoor.“负载对表面平整度的影响”工件夹具制造科学研讨会论文集 1996,第一卷:146-152 页。4、R. J. Menassa 和 V. R. DeVries.“适用于选拔夹具设计与优化方法,美国ASME 工业工程杂志:113 、 412-414,1991。5、A. J. C. Trappey, C. Su 和 J. Hou.计算机辅助夹具分析中的应用有限元分析和数学优化模型 , 1995 ASME 程序,MED : 777-787 页。6、 S. N. Melkote, S. M. Athavale, R. E. DeVor, S. G. Kapoor 和 J. Burkey .“基于加工过程仿真的加工装置作用力系统研究” , NAMRI/SME:207214页, 19957、 “考虑工件夹具,夹具接触相互作用布局优化模拟的结果” 341-346,1998。 8、E. C. DeMeter. 快速支持布局优化 ,国际机床制造, 硕士论文 1998。9、Y.-C. Chou, V. Chandru, M. M. Barash .加工夹具机械构造的数学算法:分析和合成 ,美国 ASME,工程学报工业“:1989 299-306 页。10、S. H. Lee 和 M. R. Cutkosky. 具有摩擦性的夹具规划 美国ASME,工业工程学报:1991,320327 页。11、S. Jeng, L. Chen 和 W. Chieng.“最小夹紧力分析”,国际机床制造,硕士论文 1995 年。12、E. C. DeMeter.加工夹具的性能的最小最大负荷标准 美国ASME,工业工程杂志 :199413、E. C. DeMeter .加工夹具最大负荷的性能优化模型 美国 ASME,工业工程杂志 1995。14、JH 复和 AYC 倪.“核查和工件夹持的夹具设计”方案优化,设计和制造,4,硕士论文: 307-318,1994。内蒙古科技大学本科生毕业设计(外文翻译)第 19 页 共 15 页15、T. H. Richards、埃利斯 霍伍德.1977,应力能量方法分析 ,1977。16、M. J. Hockenberger and E. C. DeMeter. 对工件准静态分析功能位移在加工夹具的应用程序,制造科学杂志与工程: 325331 页, 1996。Int J Adv Manuf Technol (2001) 17:1041132001 Springer-Verlag London LimitedFixture Clamping Force Optimisation and its Impact onWorkpiece Location AccuracyB. Li and S. N. MelkoteGeorge W. Woodruff School of Mechanical Engineering, Georgia Institute of Technology, Georgia, USAWorkpiece motion arising from localised elastic deformationat fixtureworkpiece contacts owing to clamping and machiningforces is known to affect significantly the workpiece locationaccuracy and, hence, the final part quality. This effect can beminimised through fixture design optimisation. The clampingforce is a critical design variable that can be optimised toreduce the workpiece motion. This paper presents a newmethod for determining the optimum clamping forces for amultiple clamp fixture subjected to quasi-static machiningforces. The method uses elastic contact mechanics modelsto represent the fixtureworkpiece contact and involves theformulation and solution of a multi-objective constrainedoptimisation model. The impact of clamping force optimisationon workpiece location accuracy is analysed through examplesinvolving a 32-1 type milling fixture.Keywords: Elastic contact modelling; Fixture clampingforce; Optimisation1. IntroductionThe location and immobilisation of the workpiece are twocritical factors in machining. A machining fixture achievesthese functions by locating the workpiece with respect to asuitable datum, and clamping the workpiece against it. Theclamping force applied must be large enough to restrain theworkpiece motion completely during machining. However,excessive clamping force can induce unacceptable level ofworkpiece elastic distortion, which will adversely affect itslocation and, in turn, the part quality. Hence, it is necessaryto determine the optimum clamping forces that minimise theworkpiece location error due to elastic deformation whilesatisfying the total restraint requirement.Previous researchers in the fixture analysis and synthesisarea have used the finite-element (FE) modelling approach orCorrespondence and offprint requests to: Dr S. N. Melkote,George W. Woodruff School of Mechanical Engineering, GeorgiaInstitute of Technology, Atlanta, Georgia 30332-0405, USA. E-mail:shreyes.melkotethe rigid-body modelling approach. Extensive work based onthe FE approach has been reported 18. With the exceptionof DeMeter 8, a common limitation of this approach is thelarge model size and computation cost. Also, most of the FE-based research has focused on fixture layout optimisation, andclamping force optimisation has not been addressed adequately.Several researchers have addressed fixture clamping forceoptimisation based on the rigid-body model 911. The rigidbody modelling approach treats the fixture-element and work-piece as perfectly rigid solids. DeMeter 12, 13 used screwtheory to solve for the minimum clamping force. The overallproblem was formulated as a linear program whose objectivewas to minimise the normal contact force at each locatingpoint by adjusting the clamping force intensity. The effect ofthe contact friction force was neglected because of its relativelysmall magnitude compared with the normal contact force. Sincethis approach is based on the rigid body assumption, it canuniquely only handle 3D fixturing schemes that involve nomore than 6 unknowns. Fuh and Nee 14 also presentedan iterative search-based method that computes the minimumclamping force by assuming that the friction force directionsare known a priori. The primary limitation of the rigid-bodyanalysis is that it is statically indeterminate when more thansix contact forces are unknown. As a result, workpiece displace-ments cannot be determined uniquely by this method.This limitation may be overcome by accounting for theelasticity of the fixtureworkpiece system 15. For a relativelyrigid workpiece, the location of the workpiece in the machiningfixture is strongly influenced by the localised elastic defor-mation at the fixturing points. Hockenberger and DeMeter 16used empirical contact force-deformation relations (called meta-functions) to solve for the workpiece rigid-body displacementsdue to clamping and quasi-static machining forces. The sameauthors also investigated the effect of machining fixture designparameters on workpiece displacement 17. Gui et al 18reported an elastic contact model for improving workpiecelocation accuracy through optimisation of the clamping force.However, they did not address methods for calculating thefixtureworkpiece contact stiffness. In addition, the applicationof their algorithm for a sequence of machining loads rep-resenting a finite tool path was not discussed. Li and Melkote19 and Hurtado and Melkote 20 used contact mechanics toFixture Clamping Force Optimisation 105solve for the contact forces and workpiece displacement pro-duced by the elastic deformation at the fixturing points owingto clamping loads. They also developed methods for optimisingthe fixture layout 21 and clamping force using this method22. However, clamping force optimisation for a multiclampsystem and its impact on workpiece accuracy were not coveredin these papers.This paper presents a new algorithm based on the contactelasticity method for determining the optimum clamping forcesfor a multiclamp fixtureworkpiece system subjected to quasi-static loads. The method seeks to minimise the impact ofworkpiece motion due to clamping and machining loads onthe part location accuracy by systematically optimising theclamping forces. A contact mechanics model is used to deter-mine a set of contact forces and displacements, which are thenused for the clamping force optimisation. The complete prob-lem is formulated and solved as a multi-objective constrainedoptimisation problem. The impact of clamping force optimis-ation on workpiece location accuracy is analysed via twoexamples involving a 32-1 fixture layout for a milling oper-ation.2. FixtureWorkpiece Contact Modelling2.1 Modelling AssumptionsThe machining fixture consists of L locators and C clampswith spherical tips. The workpiece and fixture materials arelinearly elastic in the contact region, and perfectly rigid else-where. The workpiecefixture system is subjected to quasi-static loads due to clamping and machining. The clamping forceis assumed to be constant during machining. This assumption isvalid when hydraulic or pneumatic clamps are used.In reality, the elasticity of the fixtureworkpiece contactregion is distributed. However, in this model development,lumped contact stiffness is assumed (see Fig. 1). Therefore, thecontact force and localised deformation at the ith fixturingpoint can be related as follows:Fij= kijdij(1)where kij(j = x,y,z) denotes the contact stiffness in the tangentialand normal directions of the local xi,yi,zicoordinate frame, dijFig. 1. A lumped-spring fixtureworkpiece contact model. xi, yi, zi,denote the local coordinate frame at the ith contact.(j = x,y,z) are the corresponding localised elastic deformationsalong the xi,yi, and ziaxes, respectively, Fij(j = x,j,z) representsthe local contact force components with Fixand Fiybeing thelocal xiand yicomponents of the tangential force, and Fizthenormal force.2.2 WorkpieceFixture Contact Stiffness ModelThe lumped compliance at a spherical tip locator/clamp andworkpiece contact is not linear because the contact radiusvaries nonlinearly with the normal force 23. The contactdeformation due to the normal force Piacting between aspherical tipped fixture element of radius Riand a planarworkpiece surface can be obtained from the closed-form Hertz-ian solution to the problem of a sphere indenting an elastichalf-space. For this problem, the normal deformation Dinisgiven as 23, p. 93:Din=S9(Pi)216Ri(E*)2D1/3(2)where1E*=1 - n2wEw+1 - n2fEfEwand Efare Youngs moduli for the workpiece and fixturematerials, respectively, and nwand nfare Poisson ratios forthe workpiece and fixture materials, respectively.The tangential deformation Dit(= Ditxor Dityin the local xiand yitangential directions, respectively) due to a tangentialforce Qi(= Qixor Qiy) has the following form 23, p. 217:Dtit=Qi8aiS2 - nfGf+2 - nwGwD(3)whereai=S3PiRi4S1 - nfEf+1 - nwEwDD1/3and Gwand Gfare shear moduli for the workpiece and fixturematerials, respectively.A reasonable linear approximation of the contact stiffnesscan be obtained from a least-squares fit to Eq. (2). This yieldsthe following linearised contact stiffness values:kiz= 8.82S16Ri(E*)29D1/3(4)kix= kiy=4E*S2 - njGf+2 - nwGwD- 1kiz(5)In deriving the above linear approximation, the normal forcePiwas assumed to vary from 0 to 1000 N, and the correspond-ing R2value of the least-squares fit was found to be 0.94.3. Clamping Force OptimisationThe goal is to determine the set of optimal clamping forcesthat will minimise the workpiece rigid-body motion due to106 B. Li and S. N. Melkotelocalised elastic deformation induced by the clamping andmachining loads, while maintaining the fixtureworkpiece sys-tem in quasi-static equilibrium during machining. Minimisationof the workpiece motion will, in turn, reduce the location error.This goal is achieved by formulating the problem as a multi-objective constrained optimisation problem, as described next.3.1 Objective Function FormulationSince the workpiece rotation due to fixturing forces is oftenquite small 17 the workpiece location error is assumed to bedetermined largely by its rigid-body translation Ddw= DXwDYwDZwT, where DXw, DYw, and DZware the three orthogonalcomponents of Ddwalong the Xg, Yg, and Zgaxes (see Fig. 2).The workpiece location error due to the fixturing forces canthen be calculated in terms of the L2norm of the rigid-bodydisplacement as follows:iDdwi = (DXw)2+ (DYw)2+ (DZw)2) (6)where ii denotes the L2norm of a vector.In particular, the resultant clamping force acting on theworkpiece will adversely affect the location error. When mul-tiple clamping forces are applied to the workpiece, the resultantclamping force, PRC= PRXPRyPRZT, has the form:PRC= RCPC(7)where PC= PL+1.PL+CTis the clamping force vector,RC= nL+1.nL+CTis the clamping force direction matrix,nL+i= cosaL+icosbL+icosgL+iTis the clamping force directioncosine vector, and aL+i, bL+i, and gL+iare angles made by theclamping force vector at the ith clamping point with respectto the Xg, Yg, Zgcoordinate axes (i = 1,2,. . .,C).In this paper, the workpiece location error due to contactregion deformation is assumed to be influenced only by thenormal force acting at the locatorworkpiece contacts. Thefrictional force at the contacts is relatively small and is neg-lected when analysing the impact of the clamping force on theworkpiece location error. Denoting the ratio of the normalcontact stiffness, kiz, to the smallest normal stiffness among alllocators, ksz,byji(i = 1,. . .,L), and assuming that the workpiecerests on NX, NY, and NZnumber of locators oriented in the Xg,Fig. 2. Workpiece rigid body translation and rotation.Yg, and Zgdirections, the equivalent contact stiffness in theXg, Yg, and Zgdirections can be calculated askszSONXi=1jiD, kszSONYi=1jiD, and kszSONZi=1jiDrespectively (see Fig. 3). The workpiece rigid-body motion,Ddw, due to clamping action can now be written as:Ddw=3PRXkszSONXi=1jiDPRYkszSONYi=1jiDPRZksz SONZi=1jiD4T(8)The workpiece motion, and hence the location error can bereduced by minimising the weighted L2norm of the resultantclamping force vector. Therefore, the first objective functioncan be written as:Minimize iPRCiw=!11PRXONXi=1ji22+1PRYONYi=1ji22+1PRZONZi=1ji222(9)Note that the weighting factors are proportional to the equival-ent contact stiffnesses in the Xg, Yg, and Zgdirections.The components of PRCare uniquely determined by solvingthe contact elasticity problem using the principle of minimumtotal complementary energy 15, 23. This ensures that theclamping forces and the corresponding locator reactions are“true” solutions to the contact problem and yield “true” rigid-body displacements, and that the workpiece is kept in staticequilibrium by the clamping forces at all times. Therefore, theminimisation of the total complementary energy forms thesecond objective function for the clamping force optimisationand is given by:Minimise (U* - W*) =12FOL+Ci=1(Fix)2kix+OL+Ci=1(Fiy)2kiy+OL+Ci=1(Fiz)2kizG(10)= .lTQlFig. 3. The basis for the determination of the weighting factor for theL2norm calculation.Fixture Clamping Force Optimisation 107where U* represents the complementary strain energy of theelastically deformed bodies, W* represents the complementarywork done by the external force and moments, Q = diagc1xc1yc1z.cL+CxcL+CycL+Cz is the diagonal contact compliancematrix, cij= (kij)- 1, and l = F1xF1yF1z.FL+CxFL+CyFL+CzTis thevector of all contact forces.3.2 Friction and Static Equilibrium ConstraintsThe optimisation objective in Eq. (10) is subject to certainconstraints and bounds. Foremost among them is the staticfriction constraint at each contact. Coulombs friction law statesthat (Fix)2+(Fiy)2) #misFiz(misis the static friction coefficient).A conservative and linearised version of this nonlinear con-straint can be used and is given by 19:uFixu + uFiyu #misFiz(11)Since quasi-static loads are assumed, the static equilibriumof the workpiece is ensured by including the following forceand moment equilibrium equations (in vector form):OF = 0 (12)OM = 0where the forces and moments consist of the machining forces,workpiece weight and the contact forces in the normal andtangential directions.3.3 BoundsSince the fixtureworkpiece contact is strictly unilateral, thenormal contact force, Pi, can only be compressive. This isexpressed by the following bound on Pi:Pi$ 0(i = 1, . . ., L + C) (13)where it is assumed that normal forces directed into theworkpiece are positive.In addition, the normal compressive stress at a contact cannotexceed the compressive yield strength (Sy) of the workpiecematerial. This upper bound is written as:Pi# SyAi(i = 1, . . .,L+C) (14)where Aiis the contact area at the ith workpiecefixture con-tact.The complete clamping force optimisation model can nowbe written as:Minimize f =Hf1f2J=H.lTQliPRCiwJ(15)subject to: (11)(14).4. Algorithm for Model SolutionThe multi-objective optimisation problem in Eq. (15) can besolved by the e-constraint method 24. This method identifiesone of the objective functions as primary, and converts theother into a constraint. In this work, the minimisation of thecomplementary energy (f1) is treated as the primary objectivefunction, and the weighted L2norm of the resultant clampingforce (f2) is treated as a constraint. The choice of f1as theprimary objective ensures that a unique set of feasible clampingforces is selected. As a result, the workpiecefixture system isdriven to a stable state (i.e. the minimum energy state) thatalso has the smallest weighted L2norm for the resultantclamping force.The conversion of f2into a constraint involves specifyingthe weighted L2norm to be less than or equal to e, where eis an upper bound on f2. To determine a suitable e,itisinitially assumed that all clamping forces are unknown. Thecontact forces at the locating and clamping points are computedby considering only the first objective function (i.e. f1). Whilethis set of contact forces does not necessarily yield the lowestclamping forces, it is a “true” feasible solution to the contactelasticity problem that can completely restrain the workpiecein the fixture. The weighted L2norm of these clamping forcesis computed and taken as the initial value of e. Therefore,the clamping force optimisation problem in Eq. (15) can berewritten as:Minimize f1= .lTQl (16)subject to: iPRCiw$e, (11)(14).An algorithm similar to the bisection method for findingroots of an equation is used to determine the lowest upperbound for iPRCiw. By decreasing the upper bound e as muchas possible, the minimum weighted L2norm of the resultantclamping force is obtained. The number of iterations, K, neededto terminate the search depends on the required predictionaccuracy d and ueu, and is given by 25:K =Flog2 SueudDG(17)where I denotes the ceiling function. The complete algorithmis given in Fig. 4.5. Determination of Optimum ClampingForces During MachiningThe algorithm presented in the previous section can be usedto determine the optimum clamping force for a single loadvector applied to the workpiece. However, during millingthe magnitude and point of cutting force application changescontinuously along the tool path. Therefore, an infinite set ofoptimum clamping forces corresponding to the infinite set ofmachining loads will be obtained with the algorithm of Fig. 4.This substantially increases the computational burden and callsfor a criterion/procedure for selecting a single set of clampingforces that will be satisfactory and optimum for the entire toolpath. A conservative approach to addressing these issues isdiscussed next.Consider a finite number (say m) of sample points alongthe tool

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号