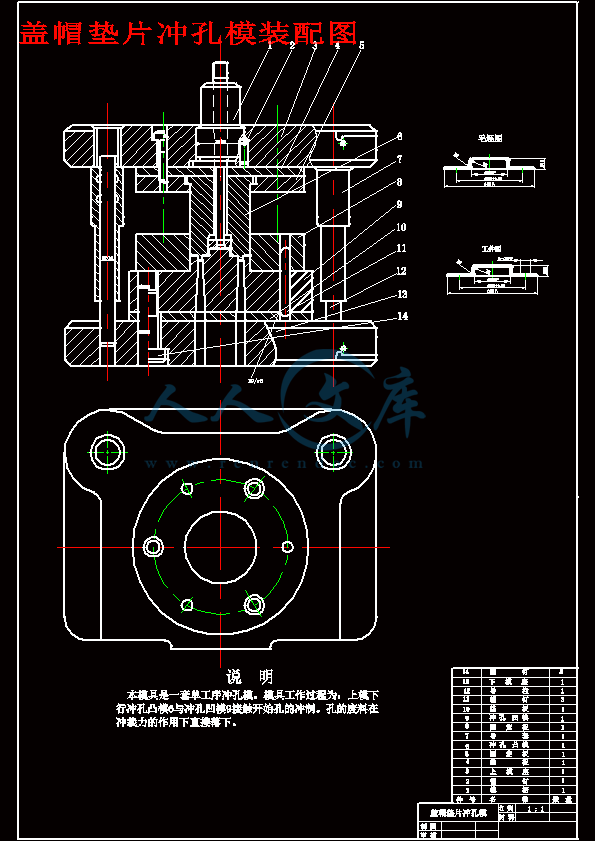

盖冒垫片冲压模具设计

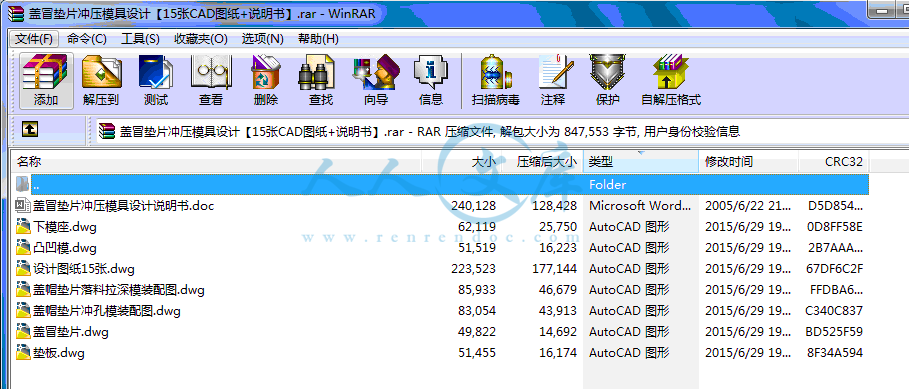

22页 6200字数+论文说明书+15张CAD图纸【详情如下】

下模座.dwg

凸凹模.dwg

垫板.dwg

盖冒垫片.dwg

盖冒垫片冲压模具设计说明书.doc

盖帽垫片冲孔模装配图.dwg

盖帽垫片落料拉深模装配图.dwg

设计图纸15张.dwg

盖冒垫片设计说明书

一、工件工艺性分析

如右图1所示:工件为有凸缘圆筒形零件,且在凸缘上均匀分布4个相同的孔。故可得知此工件为:落料拉深冲孔所得,其加工工艺过程为:落料-拉深-冲孔,各尺寸关系如图1所示

一、拉深工艺及拉深模有设计

1、设计要点

设计确定拉深模结构时为充分保证制件的质量及尺寸的精度,应注意以下几点

1)拉深高度应计算准确,且在模具结构上要留有安全余量,以便工件稍高时仍能适应。

2)拉深凸模上必须设有出气孔,并注意出气孔不能被工件包住而失去作用。

3)有凸缘拉深件的高度取决胜于上模行程,模具中要设计有限程器,以便于模具调整。

4)对称工件的模架要明显不对称,以防止上、下模位置装错,非旋转工件的凸、凹模装配位置必须准确可行,发防松动后发生旋转,偏移而影响工件质量,甚至损坏模具。

5)对于形状复杂,需经过多次拉深的零件,需先做拉深模,经试压确定合适的毛坯形状和尺寸后再做落料模,并在拉深模上按已定形的毛坯,设计安装定位装置。

6)弹性压料设备必须有限位器,防止压料力过大。

7)模具结构及材料要和制件批量相适应。

8)模架和模具零件,要尽是使用标准化。

9)放入和取出工件,必须方便安全。

2、有凸缘圆筒形件的拉深方法及工艺计算

有凸缘筒形件的拉深原理与一般圆筒形件是相同的,但由于带有凸缘,其拉深方法及计算方法与一般圆筒形件有一定差别。

1)在凸缘拉深件可以看成是一般圆筒形件在拉深未结束时的半成品,即只将毛坯外径拉深到等于法兰边(即凸缘)直径df时的拉深过程就结束。因此其变形区的压力状态和变形特点应与圆筒形件相同。

根据凸缘的相对直径df/d比值同有凸缘筒形件可分为:窄凸缘筒形件(df/d=1.1~1.4)和宽凸缘筒形件(df/d>1.4)。显然此工件df/d=50/21=2.38>1.4为宽凸缘筒形件。下面着重对宽凸缘件的拉深进行分析,主要介绍其与直壁筒形件的不同点。

当rp=rd=r时(图2),宽凸缘件毛坯直径的计算公式为:

根据拉深系数的定义宽凸缘件总拉深系数仍可表示为:

3、宽凸缘圆筒形件的工艺计算要点

1)毛坯尺寸的计算,毛坯尺寸的计算仍按等面积原理进行,参考无凸缘筒形件毛坯的计算方法计算,毛坯直径的计算公式见式(1),其中df要考虑修边余量,其值可从《冲压工艺与模具设计》表4.22中查得=1.6mm即df=50+1.6=51.6mm

则D==54.75mm

根据拉深系数的定义,宽凸缘件总拉深系数仍可表示为:

由《实用模具技术手册》P22页,应用压力机的选择查表2-3可选择J23—16型压力机,其参数可参考表2—3

六、主要组件的装配

1.模柄的装配,因为所示模具的模柄是从以上模座的下而向上压入的,所以在安装凸模固定板和垫板之前,应先把模柄装好。

模柄与上模座的配合要求是H7/m6.装配时,先在压力机上将模柄压入,再加工定俭销孔或螺纹孔。然后把模柄端面突出部分锉平或磨平,安装好模柄后,用角尺检查模柄与上模座上平面的垂有度。

2、凸模和装配,凸模与固定板的配合要求为H7/m6.。装配时,先在压力机上将凸模固定板内,检查凸模的垂直度,然后将固定板的上平面与凸模尾部一起磨平,为了保持凸模刀口锋利还应将凸模的端面磨平。

3、弹压卸料板的装配,弹压卸料板起压料和卸料的作用。装配的保证它与凸模之间具有适当的间隙,其装配方法是,将弹压卸料板 装入固定板的凸模内,在固定板与卸料板之间垫上平行垫块,并用平等夹板将它们夹紧,然后按卸料板上的螺孔在固定板上抽窝,拆开后钻固定板上的螺钉穿过孔。

4、模架的技术要求及装配

组成模架的各零件均应符合相应的技术条件,其中特别重要的是每对导柱,导套的配合间隙应符合要求。

装配成套的模架,多项技术指标(上模座上平面对下模座下平面的平行度)导柱轴心线对下模座下平面的垂直度和导套孔轴心线对上模座下面垂直度)应符合相应精度等级要求。

装配后的模架,上模座沿导柱上、下移动平稳无阻滞现象,

压入上、下模座的导柱导柱离其它装表面应有1—2mm距离,压入后就牢固。装配成套的模架,各零件的工作表不应有碰伤,裂 以及其它机械损伤

模架的装配主要指导柱导套的装配,目前大多数导柱,导套与模座之间采用过盈配合,但也有少数采用粘 工艺的,即将上下模座孔扩大,降低其加工要求,同时将导柱、导套之间冷入粘结剂,即可使用导柱,导套固定,滑动导向模架常用的装配工艺和检验方法有压入导套、压入导套安、装导套。

七、模具的工作过程

本模具是一套倒装的落料拉深冲孔的复合模。前后送料,挡料销19限位,导向销20导正。上模下行凸凹模11与拉深凹模18接触进行拉深,工件成型后,上模上行,打杆1推动打板12把工件从凸凹模11中打出。落料废料有弹簧8推动卸料板10推出。

八、参考文献

《冲压手册》,《实用模具技术手册》,《冲压工艺与模具设计》,公差配合与测量技术》,《模具制造技术》等。

川公网安备: 51019002004831号

川公网安备: 51019002004831号