目 录

·1 引言…………………………………………………………………………………………… 1

·1.1 模具及塑料模具………………………………………………………………… 1

·1.2现代模具制造技术的发展趋向………………………………………… 3

1.3我国的模具工业……………………………………………………………………… 4

·1.4 论文的选题背景和意义…………………………………………………………… 7

·2 方案设计………………………………………………………………………………………… 8

·2.1 直板纸巾筒设计方案…………………………………………………………… 8

·2.2 翻盖纸巾筒设计方案………………………………………………………………… 9

·3 总体结构设计……………………………………………………………………… 9

·3.1 塑件结构工艺分析与设计………………………………………………………… 9

3.2 塑件的尺寸精度………………………………………………………………………… 10

·4 注塑成型机的选择…………………………………………………………………………… 12

4.1 注塑成型工艺简介……………………………………………………………………… 13

·4.2 注塑机基本参数…………………………………………………………………………… 14

·4.3 注射机的选用……………………………………………………………………………… 15

4.4 锁模力校核………………………………………………………………………………… 16

4.5 注射容量校核……………………………………………………………………………… 16

4.6 注射模的结构组成………………………………………………………………………… 16

·5 成型零件……………………………………………………………………………………… 17

5.1 型腔数目的确定…………………………………………………………………………… 17

5.2 型腔数量和位置的确定………………………………………………………………… 18

·5.3 分型面的选择……………………………………………………………………………… 18

·5.4 分型面的设计……………………………………………………………………………… 19

·5.5 模架的选用与设计…………………………………………………………………… 20

5.6 定模板……………………………………………………………………………………… 21

5.7 动模板……………………………………………………………………………………… 21

5.8 定模座板…………………………………………………………………………………… 22

5.9 动模座板…………………………………………………………………………………… 23

5.10 推杆固定板……………………………………………………………………………… 23

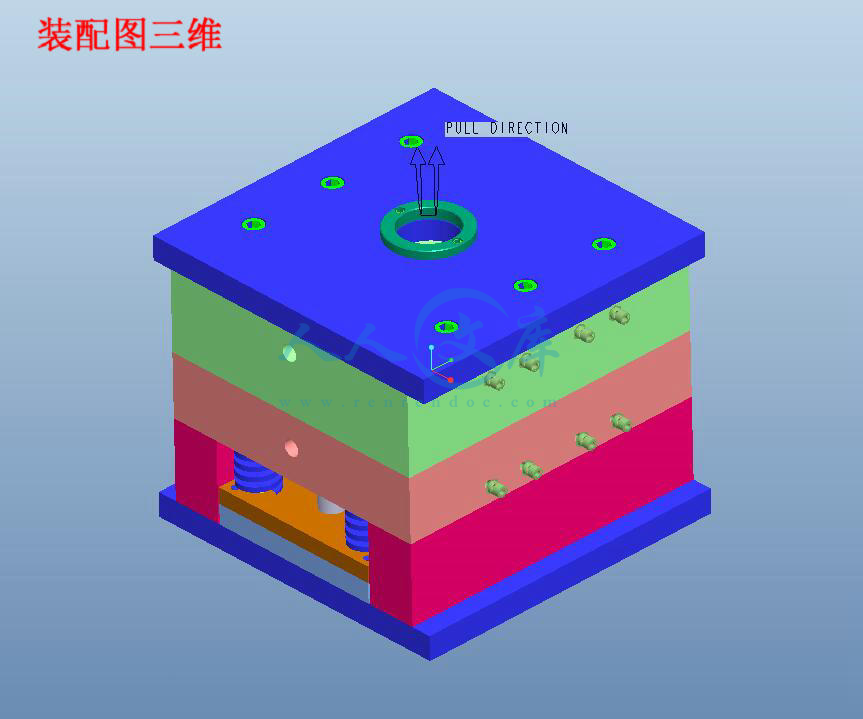

·6 装配…………………………………………………………………………………………… 24

·6.1装配基准……………………………………………………………………………………… 24

·6.2 模具镶块的装配…………………………………………………………………………… 24

·7 产品设计……………………………………………………………………………………… 25

·7.1模具设计……………………………………………………………………………………… 25

·7.2 模具加工…………………………………………………………………………………… 26

8 浇注系统设计…………………………………………………………………… 27

8.1保证塑件的质量…………………………………………………………………………… 27

8.2 浇口的设计…………………………………………………………………………… 28

8.3 冷料穴设计………………………………………………………………………………… 29

9 合模导向与精定位机构设计……………………………………………………………… 29

9.1 导柱导向机构设计………………………………………………………………………… 30

9.2 复位装置的设计…………………………………………………………………………… 33

10 模具的试模与修模…………………………………………………………………… 33

10.1试模………………………………………………………………………………………… 33

10.2 成型缺陷…………………………………………………………………………………… 35

·结 论…………………………………………………………………………………………… 37

·致 谢…………………………………………………………………………………………… 38

·参 考 文 献……………………………………………………………………………………… 39

摘 要

塑料是一种新型工程材料,发展速度迅猛,塑料的加工和成型工艺也越来越得到重视,其中注射成型是最常用的塑料零件成型方法。生活用品的塑料模具占了很大比例,在市场竞争白热化的今天,电器设计成为产品质量的重要一环,注射模成为目前注射模制造行业最为复杂的模具之一,是结构件制造的难点。因此,研究注射模具的设计制造,具有较高的生产实用价值。外观要求很高,而且整机体积小、结构复杂,因而对注射成型模具和成型工艺的要求极高。注射模设计制造的最大难点在于浇注系统、脱模机构。本课题来源于企业的生产实际,以大量的注射模具设计制造为基础,根据多年从事注射模设计制造的经验,总结工厂的生产工程实践成果。研究注射模具的整体结构设计,浇注系统中浇道、浇口的形式、位置选择,排溢系统的设计,塑件主要部位的脱模推出方式,以及制造方法和工艺要点。结合面盖和镜片两个有代表性的塑件实例,以工厂实用为原则,详细介绍了实际设计制造的方法和关键点。如何提高模具质量,保证塑料产品的成型要求,在文中也作了叙述,并列出了实际生产中塑件可能出现缺陷的原因以及解决方法。其中,尺寸、数据和机械结构均来自工厂的实际图纸。

关键词:注射模;模具设计制造;浇注系统;脱模机构;成型

The plastic injection modle design of heart shape lampe

Plastic is a new engineering material, the rapid pace of development, plastic processing and molding technology is getting more and more attention, and plastics injection molding is the most commonly used method of molding. Plastic daily necessities accounted for a large proportion, in the intense competition in the market today, electrical enclosure design becomes an important part of the quality of the products, injection mold shell injection mold manufacturing industry has become one of the most complex mold, structural parts manufacturing difficulties. Therefore, design and manufacture of injection mold of the shell, it has higher practical value. Housing appearance requirements are very high, and has the advantages of small size, complex structure, so the injection mold and molding process is highly demanding. The biggest difficulty shell injection mold design and manufacturing is the gating system, demoulding mechanism. This topic comes from the production practice, based on the design of injection mold of shell of large manufacturing, according to many years engaged in injection mold design manufacturing experience, summed up the factory production engineering practice. The overall structure of the design of casing injection mold, runner, gate in the form, location selection, design of exhaust system, the main parts of the plastic mold release, as well as the method and process of manufacture. Combined with the surface cover and a plastic lens two representative examples to factories, practical principles, the details of the actual design method and key points of manufacture. How to improve the mold quality, ensure molding plastic products, are described in this paper, the causes of defects and solutions in actual production of plastic parts may. Among them, the actual drawing size, data and mechanical structure are derived from plant.

Keywords : injection mold; mold design and manufacturing; gating system; demoulding mechanism; shell molding

1 引言

模具属于边缘科学,它涉及机械设计制造、塑性加工、铸造、金属材料,以其热处理、高分子材料、金属物理、凝固理论、粉末冶金、塑料、橡胶、玻璃等诸多学科、领域和行业

1.1 模具及塑料模具

1.1.1 模具工业的重要性

模具是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%一80%的零部件都依靠模具成形川。因此,模具被称之为“百业之母”、“工业之父”。模具的质量和先进程度,直接影响产品的质量、产量、成本,影响新产品投产周期、企业品结构调整速度与市场竞争力。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍以上。目前,模具生产的工艺水平及科技含量的高低,己成为衡量一个国家科技与产品制造水平的重要标志之一,决定着一个国家制造业的国际竞争力。现代模具行业是技术、资金密集型的行业,模具行业的发展,可以带动制造业的蓬勃发展。按照一般公认的标准,模具产值与其带动实现的工业产值之比为3:100。通过模具加工产品,可以大大提高生产效率,节约原材料、降低能耗和成本,产品的一致性好。如今,模具因其生产效率高、产品质量好、材料消耗低、生产成本低,而在各行各业得到了广泛应用,并且直接为高新技术产业服务,特别是在制造业中,它起着其它行业无可取替代的支撑作用,对国民经济的发展有着辐射性的影响。

模具工业在国民经济中的重要地位与作用,可以从以下四个方面看出:

第一,模具工业是高新技术产业的一个组成部分。例如:属于高新技术领域的集成电路的设计与制造,不能没有做引线框架的精密级进冲模和精密的集成电路塑封模;计算机的机壳、接插件和许多元器件的制造,也必须有精密塑料模具和精密冲压模具;数字化电子产品(包括通讯产品)的发展,没有精密模具也不行。不仅电子产品如此,在航天航空领域也离不开精密模具。因此可以说,许多高精度模具本身就是高新技术产业的一部分。有些生产高精度模具的企业,已经被命名为“高新技术企业”。

第二,模具工业又是高新技术产业化的重要领域。用信息技术带动和提升模具工业的制造技术水平,是推动模具工业技术进步的关键环节。CAD/CAE/CAM技术在模具工业中的应用,快速原型制造技术的应用,使模具的设计制造技术发生了重大变革。模具的开发和制造水平的提高,还有赖于采用数控精密高效加工设备。逆向工程、并行工程、敏捷制造、虚拟技术等先进制造技术在模具工业中的应用,也要与电子信息等高新技术嫁接,实现高新技术产业化。

第三,模具工业是装备工业的一个重要组成部分。在1998年以前,许多人把机械工业当作一般的加工工业。1998年11月召开的中央经济工作会议,首次明确提出了加大装备工业的开发力度,推进关键设备的国产化。将机械工业作为装备工业,把它同一般的加工工业区别开来,是对机械工业在国民经济中的地位与作用的重新定位。模具作为基础工艺装备,在装备工业中自然有其重要地位。因为国民经济各产业部门需要的装备,其零部件有很大一部分是模具

做出来的。

第四, 模具工业地位之重要,还在于国民经济的五大支柱产业— 机械、电子、汽车、石化、建筑,都要求模具工业的发展与之相适应。机械、电子、汽车工业需要大量的模具,特别是轿车大型覆盖件模具、电子产品的精密塑料模具和冲压模具,目前在质与量上都远不能满足这些支柱产业发展的需要。这几年,我国每年要进口近10亿美元的模具。我国石化工业一年生产500多万吨聚乙烯、聚丙烯和其他合成树脂,很大一部分需要塑料模具成形成制品,才能用于生产和生活的消费。生产建筑业用的地砖、墙砖和卫生洁具,需要大量的陶瓷模具;生产塑料管件和塑钢门窗,也需要大量的塑料模具成形。从五大支柱产业对模具的需求也可以看到模具工业地位之重要。

川公网安备: 51019002004831号

川公网安备: 51019002004831号