温室收获机器人自动导向车车身设计(机械部分设计)

收藏

资源目录

压缩包内文档预览:(预览前20页/共25页)

编号:7130124

类型:共享资源

大小:785.39KB

格式:RAR

上传时间:2018-01-09

上传人:优***

认证信息

个人认证

罗**(实名认证)

广西

IP属地:广西

50

积分

- 关 键 词:

-

温室

收获

收成

机器人

自动

导向

车车

设计

机械

部分

部份

- 资源描述:

-

- 内容简介:

-

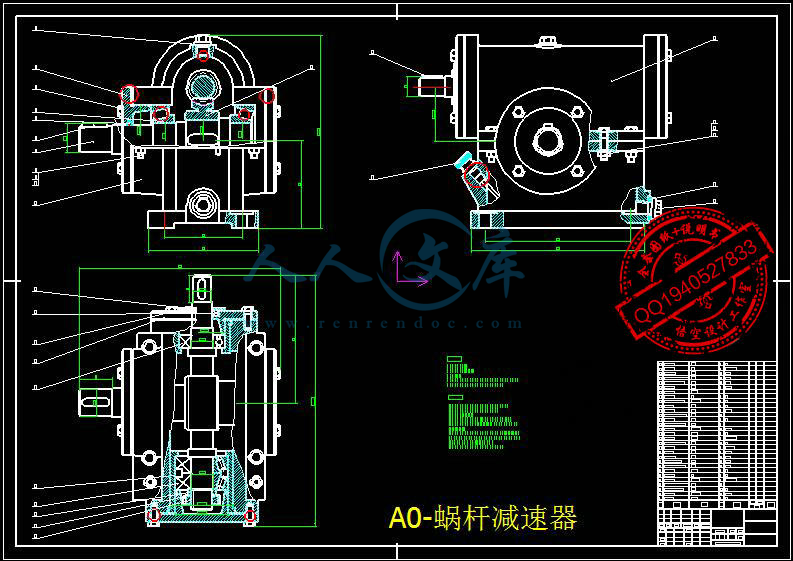

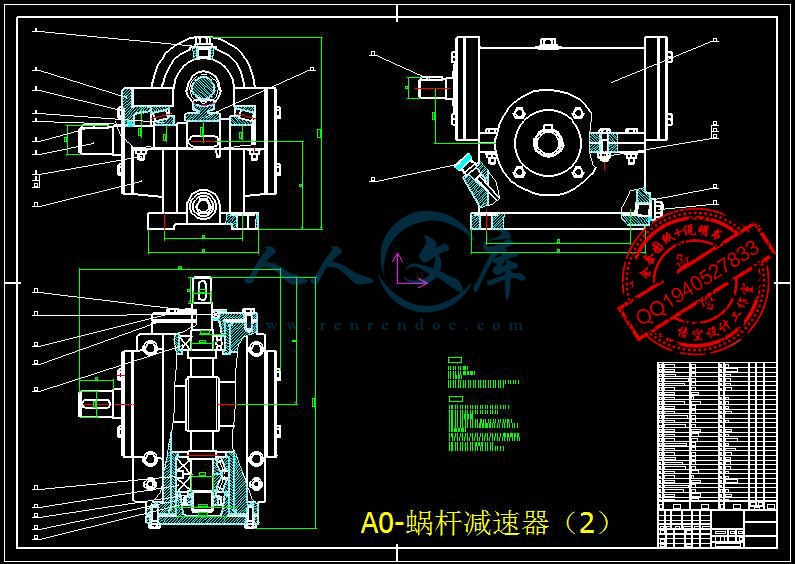

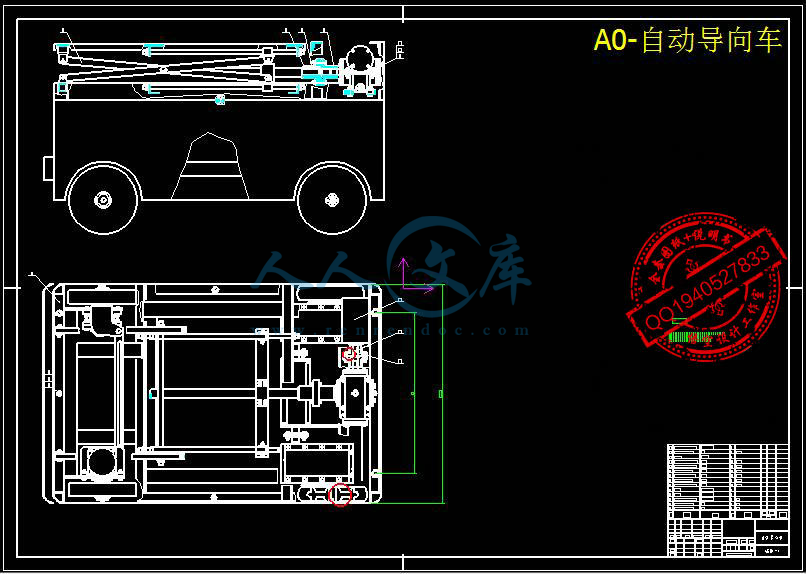

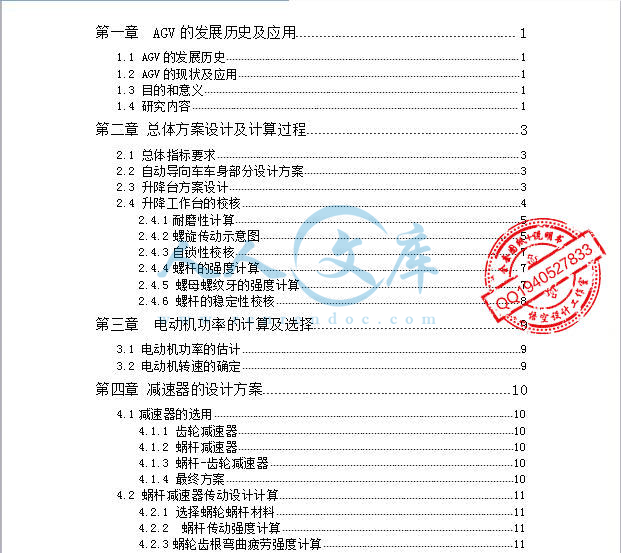

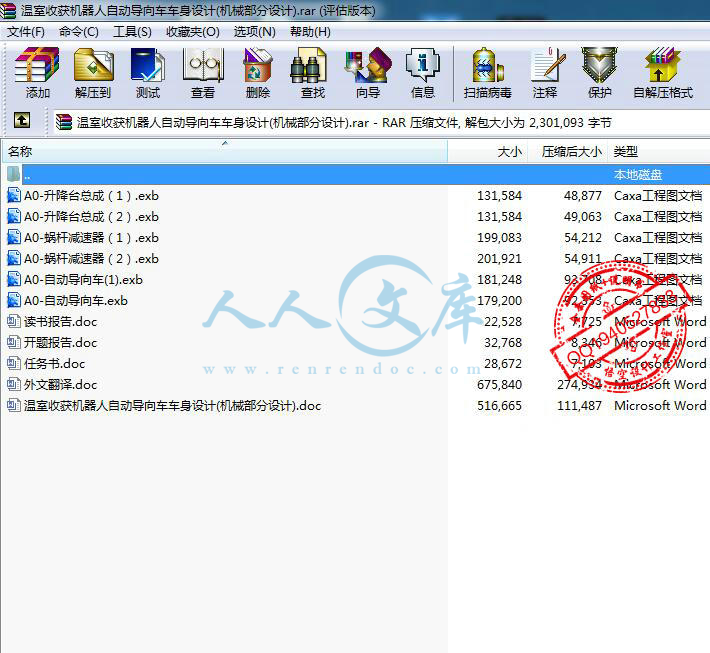

1题目温室收获机器人自动导向车车身设计院系学生姓名学号指导老师职称起讫日期目录第一章AGV的发展历史及应用111AGV的发展历史112AGV的现状及应用113目的和意义114研究内容1第二章总体方案设计及计算过程321总体指标要求322自动导向车车身部分设计方案323升降台方案设计324升降工作台的校核4241耐磨性计算5242螺旋传动示意图5243自锁性校核7244螺杆的强度计算7245螺母螺纹牙的强度计算7246螺杆的稳定性校核8第三章电动机功率的计算及选择931电动机功率的估计932电动机转速的确定9第四章减速器的设计方案1041减速器的选用10411齿轮减速器10412蜗杆减速器10413蜗杆齿轮减速器10414最终方案1042蜗杆减速器传动设计计算11421选择蜗轮蜗杆材料11422蜗杆传动强度计算11423蜗轮齿根弯曲疲劳强度计算11424蜗杆与蜗轮的主要参数与几何尺寸11425蜗杆的刚度计算1343蜗杆传动效率1444蜗杆传动的润滑14441润滑油14442润滑油量1445蜗杆传动的热平衡计算15第五章联轴器的校核1651联轴器的选择16511确定联轴器的型号16512校核最大转速1652键联接强度的校核16结论17致谢18参考文献19摘要随着自动导向车在各个领域越来越广泛的应用,自动导向车的导向技术已经引起广大的关注。自动导向车(AGV)是采用自动或人工方式装卸货物,按设定路线自动行驶或牵引着载货台车至指定地点,再用自动或人工方式装卸货物的工业车辆。一套自动导向车包括数量小车、导航服务、通讯硬件和安全系统。本篇论文概述自动导向车的发展、应用情况及其特点,并对常用的导向方法和技术进行了全面的技术分析和比较。关键词温室;自动导向车;设计ABSTRACTWITHTHEMOREANDMOREWIDEAPPLICATIONSOFAUTOMATICGUIDEDVEHICLEAGVINEVERYFIELD,ITSDOCKINGTECHNIQUESHAVEDRAWNEXTENSIVEATTENTIONAGVISAVEHICLETHATADOPTSAUTOMATEDORMANPOWERTOLOADANDUNLOADGOODS,THENCARRIESITTOAPPOINTEDPLACEFOLLOWINGTHEATPATH,ANDLOADANDUNLOADGOODSINAUTOMATEDORMANPOWERMODETHISPAPERSUMMARIZESDEVELOPMENT,APPLICATIONANDFEATURESOFAUTOMATICGUIDEDVEHICLES,ANDANALYZESANDCOMPARESTHECOMMONGUIDANCETECHNOLOGIESKEYWORDGREENHOUSEAUTOMATEDGUIDEDVEHICLEDESIGN10第一章AGV的发展历史及应用11AGV的发展历史AGV自动导向车,又称自动牵引车,是指转备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有小车编停车选择、安全保护,以及各种移载功能的运输小车,是一种非常具有前途的物料运输设备。AGV最早于50年代出现在美国,但直到70年代才在欧洲得到迅速的发展和推广作用。日本在1963首次引进AGV后,AGV在日本得打很大的重视,政府将其列为重点发展对象,科研部门重点攻关,经过发展,日本的自动导向车的技术已日趋成熟。我国对自动导向车的研究相对较晚。目前国内的工厂多数还是采用传统的物料搬运方式,靠人工借助一些简单的机械设备完成。已经有一些科研单位致力于高技术自动导向车的研究,并且取得了重大的突破。12AGV的现状及应用AGV自动导向车经过多年的发展,其形成AGVS制造系统。自动导向车系统是指多台AGV在中央控制计算机的管理协调工作,并同其他物流设备,如输送、传送带和工位缓冲站等实现高度集成,而且可以通过车载计算机和网上主机与其他设备进行通讯的自动化物料输送系统。它具有运输效率高、节能、工作可靠、能实现柔性运输、使用灵活、无公害等许多优点。AGV技术经过发展,现已广泛应用于以下领域(1)自动化立体仓库;(2柔性加工系统(FMS);(3)柔性装配系统(以AGV作为活动装配平台)(4)机械、电子、纺织、卷烟、医疗、食品、造纸等行业的物料输送;(5)在车站、机场、邮件的物品分检中作为运输工具;(6)在办公室、医院、宾馆的AGV;当今自动导向车已经向着车载全球定位系统(GPS)方向和智能方向发展,具备高度的机动性和可适应性,能够协调与机器人等设备配合作业,实现对物流的一体化控制。伴随着智能技术的发展,自动导向车必将得到更大程度地开发和应用。13目的和意义所选的课题“温室收货机器人自动导向车车身设计”,其课题来源于国家重点实验室建设。本文的目的就是研究自动导向车的车身设计,从而为自动导向车的转向合成和驱动总成提供合理的转配空间,并且研究升降工作台的可操作方式以及加工制造方面的问题。自动导向车车身的设计使得自动导向车能够在温室相对狭小的环境里灵活地将升降工作台载至指定地点,通过升降台的升降过程将车载机器人提升至需求高度,通过机器人完成对果实的采摘。其意义在于在温室相对特殊的环境里,设计出能够适应环境的收获机器人平台,最大程度地提高收获机器人的收获效率,实现果实采摘的无人化作业。14研究内容本文着重介绍了自动导向车车身方面的设计方案及其理论,融合了有关的设1计经验,采用类似于汽车底盘形式的车架,合理地设计了与导向车转向总成以及驱动总成之间的联接,同时也为自动导向车其它设备的安装和整车的再开发留下了空间。车载升降台方案中采用螺旋传力,通过丝杆的转动将转矩转化为轴向力,再通过铰链机构产生升降台的升降过程。这种设计避免了液压升降和齿轮齿条传动升降机构的复杂性以及其在尺寸方面的要求,同时也达到了传动平稳、结构合理的理念。考虑到自动导向车实际载重和尺寸的要求,选择蜗杆减速器作为减速器作为减速器方案。蜗杆减速器的使用克服了齿轮减速器和蜗杆齿轮减速器的尺寸较大的缺陷,同时也达到了传动比较大、传动平稳的要求。整车设计采用车体上下分离的结构,便于自动导向车其它设备的安装和整车的再开发。由于车身后半部驱动总成和蜗杆减速器的存在,将升降工作台安装在车体的前部,达到了整车的总体平衡。在车身的前端还设置车体挡板,避免了导向车直接和障碍物发生碰撞。整车设计借鉴了有关自动导向车的设计经验,同时也参考了现有的自动导向车,并且融合了自己的创新设计思想,最终完成了自动导向车的整体设计方案。2第二章总体方案设计及计算过程21总体指标要求AGV小车车身部分要求所设计结构合理,注意制造和加工的工艺性能和经济指标,所设计结构应能满足实际需求,能承载整车重量;此外,车身结构所采用的材料应能满足自动导向车在温室中运行的环境要求;行驶速度要求适中,定位精度高。指标特性长1000MM;宽600MM高600MM;行驶速度01M/S载重100KG行走方式前进、后退、左转、右转工作时间3小时工作台提升高度最高点距离地面1000MM定位精度20MM障碍探测距离1M(可调)22自动导向车车身部分设计方案方案1车身支承部分设置横梁。横梁的选择可为自动导向车提供类似于汽车底盘形式的平台,并为自动导向车的在开发留下空间。底盘的组成采用工字钢,工字结构具有承载能力高,抗压和抗弯能力强的特点,但其结构尺寸相对较大,自身重量大,经济指标不理想。方案2车身底盘组成采用结构用冷弯方形刚结构,车架整体部分由型钢焊接而成,辅以等边角钢为基本骨架。采用型钢焊接结构,具有自身重量相对较轻,加工工艺性能良好的特点,并为自动导向车上其他部件的布置留下了在开发的空间,但其结构合理性与工字钢结构相比则略稍逊一筹。最终方案比较工字钢结构和结构用冷弯方形型刚结构的优缺点,现决定采用结构用冷弯方形型钢结构,具体结构见“焊合车架”一图。参考1宋允祁编著,汽车产品构造图册,人民交通出版社,1999。2西北工业大学机械原理及机械设计第七版,北京高等教育出版社20003陈永泰主编,机械制造技术实践,北京机械工业出版社。4王世刚主编,机械设计实践,哈尔滨工程大学出版社。23升降台方案设计由于温室收获机器人自动导向车在实际运行的过程中,机器人的位置需要根据实际情况进行调整,因而需要在自动导向车上安装可升降工作台,这样可以使收获机器人在最佳高度下作业,从而改善了工作条件提高了工作效率。方案1采用液压升降工作台本方案中采用在自动导向车平台上设置液压系统,从而通过液压传动来带动工作台升降。液压传动具有传动平稳、传动精度高、噪声低的特点,但其液压系统复杂,所需占用空间相对较大,极不适宜在自动导向车升降工作台方案中采用。3方案2采用齿轮齿条传动方案本方案中采用在自动导向车平台上设置齿轮齿条传动系统,通过齿条的运动实现工作台的升降。齿轮齿条传动方案具有传动精确,传动效率高的特点,但其传动部分相对比较复杂,所带来的加工和制造工艺要求较高,所需占有空间也相对较大,极不适宜在自动导向车升降工作台方案中采用。方案3螺旋传动方案本方案中采用螺旋传动来实现工作台的升降过程。这种方案要求以较小的转矩产生较大的轴向推力,用以克服工件阻力。本方案中采用的螺旋传动部分具有结构简单,制造和加工工艺性能良好的特点,另外,由于本方案能以较小的转矩产生较大的轴向推力,所以动力部分的尺寸可以相对较小,能够较好地适应自动导向车中较小的空间。最终方案比较以上三种升降台的升降方案,由于方案中所采用的结构合理简单,所需占用空间较小,符合自动导向车的实际情况,故最终传动方案采用螺旋传动方案。当对螺旋传动副的螺旋施加转矩时,通过螺旋传动就可以使螺母传动板产生向前或向后的轴向力,从而使得工作台产生升降。如图21图2124升降工作台的校核受力分析图如图224图22根据受力分析有,当在螺母传动副产生轴向力F时,FFCOS当FP/2时,即FFSINCOSP/2时,螺杆产生的水平轴向力才能将工作台升起,即FP/2SINCOSP/SIN2880FP/SIN210098/SIN28N3555N241耐磨性计算滑动螺旋的磨损与螺纹工作面上的压力,滑动速度,螺母表现粗糙度以及润滑状态有关。其主要是螺纹工作面上的压力了,压力越大,螺旋副之间越容易形成过度磨损。242螺旋传动示意图螺旋传动如图235图23PD22PHHFPUA令,22对于矩形和梯形螺纹来说,H05P,D2MPF0157386实际选取D246A螺纹承压面积D螺纹中径2H螺纹工作高度查得机械设计3,P75106PA243自锁性校核310254ARCTNTARC32DP244螺杆的强度计算MPA5092432414121212CADTFA式中F螺杆所受的轴向压力单位为NA螺杆螺纹段的危险截面面积;AD,单位为MM4122WT螺杆螺纹段的抗扭截面系数,单位61AWTMM3D螺杆螺纹小径单位为MM1T螺杆所受扭矩,单位NMM2TANDFTV螺杆材料的许用应力,单位为MPA245螺母螺纹牙的强度计算7螺纹牙多发生剪切和挤压破坏,一般螺母的材料强度低于螺杆,故只需校核螺母螺纹牙的强度。剪切强度MOA819465023MPADBUF弯曲强度PA74126B2BLPA74B式中B螺纹牙根部的厚度,单位,B065PMPAL弯曲臂力,单位为MM螺母材料的许用切应力,单位为MPA246螺杆的稳定性校核临界载荷KNLEIF921407564222CRSSFSCRS7963式中SSC螺杆稳定性的计算安全系数;SS螺杆稳定性安全系数,对于传力螺旋,SS3550FCR螺杆的临界载荷,单位为N;8第三章电动机功率的计算及选择31电动机功率的估计题目要求升降台最大离地面高度为1000MM,平均升降速度估计V10MM/SWKWVF35103510PMAX故电动机所需工作效率为WPW81250O32电动机转速的确定确定电动机的转速双头蜗杆减速器的传动比为1030MIN/4501NI/50/210RIRSRPVWW范围为所以电动机转速的可选螺杆综合考虑电动机和传动机装置的分配,尺寸,重量及价格等因素,决定选用转速为2800R/MIN的电动机,其型号为YS系列639第四章减速器的设计方案41减速器的选用减速器是指原动机与工作机之间独立的闭式传动装置,用来降低转速并相应地增大转矩。411齿轮减速器齿轮减速器的特点是效率及可靠性高,工作寿命长,维护简便,应用范围很广。齿轮减速器按其减速齿轮的级数可以分为单级,两级,三级和多级的;按其轴在空间的布置可以分为立式和卧式的;按其运动简图的特点可以分为展开式,同轴式和分流式等。齿轮减速器的缺点在于其相对尺寸较大。412蜗杆减速器蜗杆减速器的特点是结构尺寸紧凑,常用于传动比很大的地方,但其效率低。当低速级的中心距为高速级的二倍时,可得到各级蜗杆传动大致为等强度的结构。413蜗杆齿轮减速器这类减速器在绝大多数情况下,都把蜗杆传动作为高速级的,称为蜗杆齿轮减速器。因为高速时,蜗杆传动的效率高,它所适用的传动比一般在30130的范围内,最大可达250至于把圆柱齿轮传动作为高速级,即齿轮蜗杆减速器则应用较少,它传动比可达150左右。参考1西北工业大学机械原理及机械零件教研室编著,圃良贵主编,北京,高等教育出版社,19902减速器实用技术手册编委会编。减速器实用技术手册,北京,机械工业出版社,19923吴宗泽主编,机械设计课程设计手册(第二版),北京,高等教育出版社,1999414最终方案比较上述减速器方案的优缺点,根据传动装置的要求,结合减速器的效率,10外廓尺寸或质量,制造及运转费用等指标进行综合的分析比较,现决定采用蜗杆减速器为最终方案。42蜗杆减速器传动设计计算421选择蜗轮蜗杆材料蜗轮选用ZCUSN10P1,进行时效处理。蜗杆选用4CR,齿面高频率淬火HRC4855422蜗杆传动强度计算许用接触应力(蜗轮齿面接触疲劳强度)由机械设计查得ZLKFN0H将法向载荷F成蜗轮分度圆直径D2(单位MM)与蜗轮转矩T2(单位为NNMM)的关系式,在将D2L,等换算成中心距A单位为MM的函数后,即0得蜗轮齿面接触面疲劳强度的验算公式为32AKTZH式中为材料的弹性影响系数,取ZE160MPA;Z21由(1)表1114中查得KP6ZPVAK由(1)表115查得KA115,取K15,K11;V90VAK代入公式得MPAPAH18076F423蜗轮齿根弯曲疲劳强度计算根据)有式()(1365321FYDKTFAF式中蜗轮齿根弯曲应力,单位为MPA。F此时560421AD从(1)1118中可查得接触系数因此结果可靠。因为,52PPPZZ11424蜗杆与蜗轮的主要参数与几何尺寸1蜗杆轴向齿距MPL286AZD4261H01QA齿顶圆直径直径系数齿根圆直径DD12HAMC1F179MM分度圆导程角R2907。蜗杆轴向齿厚SA314MMM12蜗轮齿数Z229变位系数X20100验算传动比I514291Z蜗轮分度圆直径D2M8Z蜗轮齿根圆直径22HFDF蜗轮齿形系数,有轮蜗的当量齿数及蜗轮的当量2FAYRZV32COS/齿数X2从(1)图1119中查得蜗轮齿形系数,由蜗轮的当量齿数F及蜗轮的变位系数从图1119中查得RZ2VCOS/22X1)(蜗轮的许用弯曲应力,单位为,其中FMPAFNKF为计入齿根应力校正系数后蜗轮的基许用应力,由表118中选取;SAZY1)(KFN为寿命系数,其中应力循环次数则96FN10NKLHN2JN60,由表118查得蜗轮的基本许用弯曲应力MPAYDFF37KT5312A)(满足要求PF56612寿命系数813402578HNKMPAPAHN2186340中心距MYZKTFA74351D22故由表112中选取A40MM,分度圆直径D1224MM,取模数M2蜗轮咽喉母圆半径MDAG9621402R2425蜗杆的刚度计算蜗杆受力后如产生过大的变形,就会造成轮齿上的载荷集中,影响蜗杆与蜗轮的正确啮合,所以必须对蜗杆进行刚度校核。根据1115有1)(Y48Y1321LEIFRLL式中蜗杆所受的圆周力,单位为N;1T蜗杆所受的径向力,单位为N;RE蜗杆材料的弹性模量,单位为MPAI蜗杆危险截面的惯性矩,单位64D1FI4L蜗杆两端支承间的跨距,单位为MM,取L09D2Y许用最大扰度Y,D1为蜗杆分度圆直径,10单位为MM;2410YNDF63521T13NDFT8920TAN1R2。代入公式13214YLEIFRT07D948221EIFRT及蜗杆的刚度符合要求43蜗杆传动效率根据1120,有1)(3219407TANTAN1。VR980329108431啮合摩擦损耗的效率2轴承摩擦损耗时的效率3溅时损耗时的效率验算圆周速度根据(1122),有1)(SNDRV/M3710COS6284COS06COSV15。式中蜗杆分度圆的圆周速度,单位M/S1蜗杆分度圆直径,单位为MMD蜗杆的速度,单位R/MIN。1N44蜗杆传动的润滑441润滑油根据蜗杆、蜗轮配对材料和运转条件现选用牌号为LAN100,运动粘度为149001100CST的全损耗系统用油。442润滑油量采用上置式蜗杆,浸油深度约为蜗轮外径的3145蜗杆传动的热平衡计算根据(1124)有保持正常工作所需要的散热面积为1)(22A0045081TDPMS式中箱体的表面传热系数,可取(8151745)W/,D)(。C2当圆周空气流通状况良好是,可取偏大值;S内表面能被润滑油所飞溅到,而外表面又可为周围空气所冷却的箱体表面面积,单位为2M油的工作温度,一般限制在6070,最高不应超过0TC80;C周围空气的温度,常温情况下可取为20;TC在或有效的散热面积不足时,则必须采取措施,以提C80高散热能力,通常取1)加散热片以增大散热面积;2)在蜗杆轴端加装风扇以加速空气的流通。3)在传动箱内装循环冷却管路。15第五章联轴器的校核51联轴器的选择511确定联轴器的型号根据计算转矩及所选的联轴器类型,按照的条件确定CATCAT电动机与蜗杆减速器联接处联轴器类型为YL1GB58431986J1432512校核最大转速MIN/280N1R蜗杆输出轴与丝杆联接处的联轴器类型为YL1GB58431986J2052MIN/193I/5412RRI52键联接强度的校核蜗杆减速器输入轴上的键联接强度MPA1003746521P33PAKLDT蜗杆减速器输出轴上的键连接强度为MPA120164233KLDT丝杆键槽上键的联接强度为042045172P33PAMPAKLDT16结论本篇论文重点介绍了温室收获机器人自动导向车车身设计方面的内容。温室收获机器人自动导向车的设计,不仅要具有自动导向车的功能,而且还要为车载收获机器人提供最佳的平台,最大程度地提高车载收获机器人的收获效率。车身设计采用了类似于汽车底盘形式的车架,使得车架能够与转向总成和驱动总成合理衔接,而且还为自动导向车其他设备的安装和在开发留下了空间。整车车体上部为收获机器人升降工作台总成,升降工作台升降方案采用螺旋传力螺纹将转矩转变为轴向推力,通过铰链机架产生升降工作台的升降过程。整车设计采用上下分离形式,便于自动导向车有关设备的安装和整车的检修。整车设计过程中,我参考了现有的自动导向车,查阅了国内外有关自动导向车方面的资料,最终完成了毕业设计。自动导向车是一项高科技产品,其中有关的技术还有待于在以后得到进一步开发。17致谢本次毕业设计得到了导师的亲切指导。在庞伟导师担任我的毕业设计导师后,在整个过程中给予了我很大的帮助和指导,针对我的毕业设计过程中遇到的各种疑难,作出了详细透彻的解答,特别是对我设计方案的选择提出了宝贵的意见,对此,我对庞伟导师的亲切指导及大力支持以及其他老师和同学的帮助,表示衷心的感谢本次毕业设计的方案,由于本人能力有限,难免存在多种错误和不足之处,各种结构可以得到进一步优化,希望各位导师对我的毕业设计的不当之处,提出批评指正。18参考文献1西北工业大学机械原理及机械零件研究编著,濮良贵主编,机械设计(第七版),

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号