CA6140车床后托架831001工艺和钻三杠孔夹具设计【气动】【版本3】【4张CAD图纸 说明书】

收藏

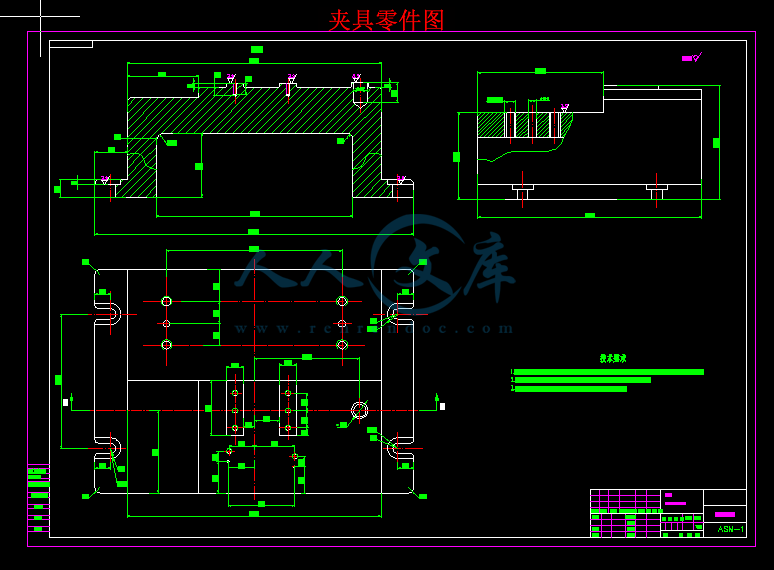

资源目录

压缩包内文档预览:(预览前20页/共44页)

编号:7403742

类型:共享资源

大小:1.51MB

格式:RAR

上传时间:2018-01-15

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

ca6140

车床

托架

工艺

以及

钻三杠孔

夹具

设计

气动

版本

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件 更清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

- 内容简介:

-

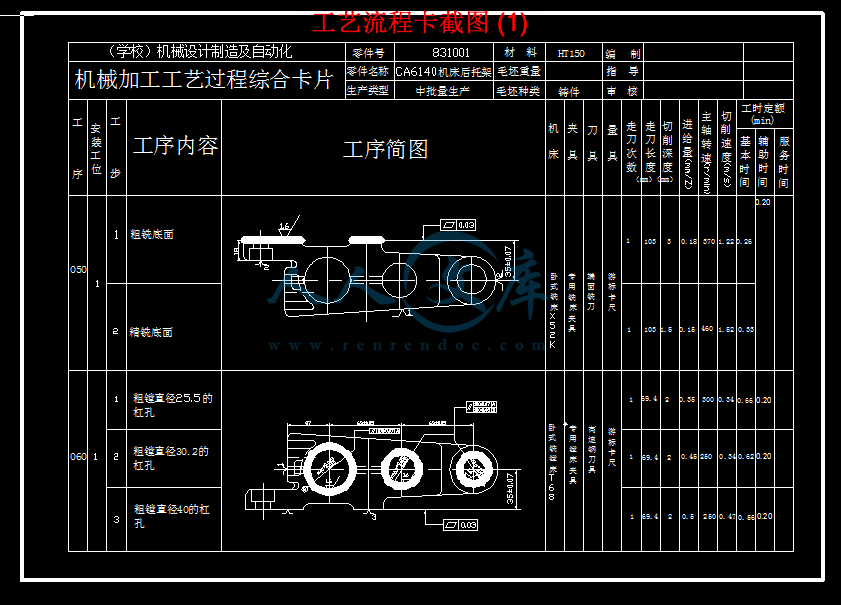

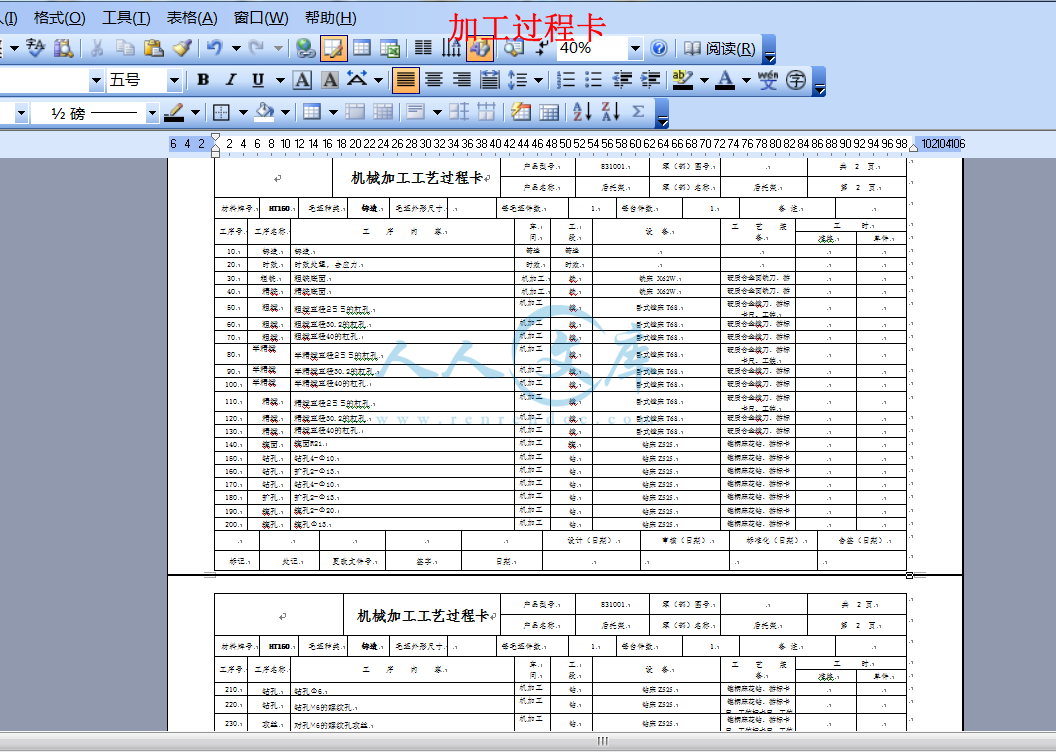

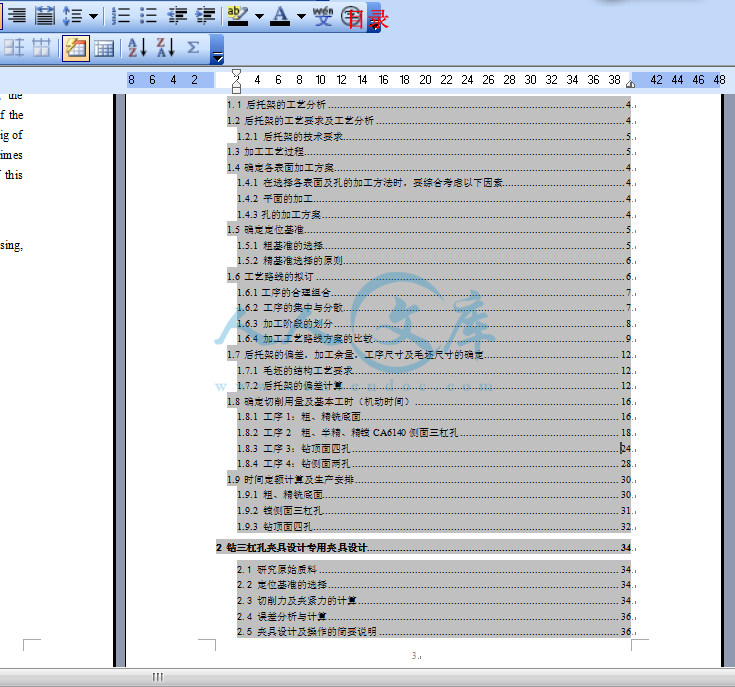

产品型号零件名称零件号机械加工工序卡831001后托架831001机械制造教研室工序名称铣底面工序号技检要求检验毛坯尺寸是否有余量是否符合公差基准面圆柱面和反面材料设备牌号硬度同时加工零件数名称型号HT150HBS2101夹具定额代号名称单件时间(分)每班次数每台件数工人等级刀具辅具量具工步号工步内容走刀长度毫米)走刀次数切削深度毫米)切削速度(米/秒)主轴转速(转/分)进给量(毫米/转)机动时间(分)辅助时间(分)名称规格数量名称规格数量名称规格1粗铣底面1031312237001802602端面铣刀1夹具1游标卡尺2精铣底面10311515246001503302端面铣刀1夹具1游标卡尺拟制日期审核日期批准日期共页第页产品型号零件名称零件号机械加工工序卡831001后托架831001机械制造教研室工序名称粗镗杠孔工序号技检要求检验毛坯尺寸是否有余量是否符合公差基准面圆柱面和反面材料设备牌号硬度同时加工零件数名称型号HT150HBS2101夹具定额代号名称单件时间(分)每班次数每台件数工人等级刀具辅具量具工步号工步内容走刀长度毫米)走刀次数切削深度毫米)切削速度(米/秒)主轴转速(转/分)进给量(毫米/转)机动时间(分)辅助时间(分)名称规格数量名称规格数量名称规格1粗镗直径255的杠孔6941203430003506602高速钢刀具1夹具1游标卡尺2粗镗直径302的杠孔6941203425004506202高速钢刀具1夹具1游标卡尺3粗镗直径40的杠孔694120472500505602高速钢刀具1夹具1游标卡尺拟制日期审核日期批准日期共页第页产品型号零件名称零件号机械加工工序卡831001后托架831001机械制造教研室工序名称半精镗杠孔工序号技检要求检验毛坯尺寸是否有余量是否符合公差基准面圆柱面和反面材料设备牌号硬度同时加工零件数名称型号HT150HBS2101夹具定额代号名称单件时间(分)每班次数每台件数工人等级刀具辅具量具工步号工步内容走刀长度毫米)走刀次数切削深度毫米)切削速度(米/秒)主轴转速(转/分)进给量(毫米/转)机动时间(分)辅助时间(分)名称规格数量名称规格数量名称规格1半精镗直径255的杠孔6811203530003506602高速钢刀具1夹具1游标卡尺2半精镗直径302的杠孔6811203525004506202高速钢刀具1夹具1游标卡尺3半精镗直径40的杠孔681120422500505602高速钢刀具1夹具1游标卡尺拟制日期审核日期批准日期共页第页产品型号零件名称零件号机械加工工序卡831001后托架831001机械制造教研室工序名称精镗杠孔工序号技检要求检验毛坯尺寸是否有余量是否符合公差基准面圆柱面和反面材料设备牌号硬度同时加工零件数名称型号HT150HBS2101夹具定额代号名称单件时间(分)每班次数每台件数工人等级刀具辅具量具工步号工步内容走刀长度毫米)走刀次数切削深度毫米)切削速度(米/秒)主轴转速(转/分)进给量(毫米/转)机动时间(分)辅助时间(分)名称规格数量名称规格数量名称规格1精镗直径255的杠孔67410803530003506602高速钢刀具1夹具1游标卡尺2精镗直径302的杠孔67410803525004506202高速钢刀具1夹具1游标卡尺3精镗直径40的杠孔6741080422500505602高速钢刀具1夹具1游标卡尺锪面R212413503130001203102硬质合金锥柄麻花锪钻头1夹具1游标卡尺拟制日期审核日期批准日期共页第页产品型号零件名称零件号机械加工工序卡831001后托架831001机械制造教研室工序名称钻孔工序号技检要求检验毛坯尺寸是否有余量是否符合公差基准面圆柱面和反面材料设备牌号硬度同时加工零件数名称型号HT150HBS2101夹具定额代号名称单件时间(分)每班次数每台件数工人等级刀具辅具量具工步号工步内容走刀长度毫米)走刀次数切削深度毫米)切削速度(米/秒)主轴转速(转/分)进给量(毫米/转)机动时间(分)辅助时间(分)名称规格数量名称规格数量名称规格1钻孔4101421512270003302602硬质合金锥柄麻花钻头1夹具1游标卡尺2扩孔2131341151525500903302硬质合金锥柄麻花钻头1夹具1游标卡尺拟制日期审核日期批准日期共页第页产品型号零件名称零件号机械加工工序卡831001后托架831001机械制造教研室工序名称钻孔工序号技检要求检验毛坯尺寸是否有余量是否符合公差基准面圆柱面和反面材料设备牌号硬度同时加工零件数名称型号HT150HBS2101夹具定额代号名称单件时间(分)每班次数每台件数工人等级刀具辅具量具工步号工步内容走刀长度毫米)走刀次数切削深度毫米)切削速度(米/秒)主轴转速(转/分)进给量(毫米/转)机动时间(分)辅助时间(分)名称规格数量名称规格数量名称规格1钻孔4101421512270003302602硬质合金锥柄麻花钻头1夹具1游标卡尺2扩孔2131341151525500903302硬质合金锥柄麻花钻头1夹具1游标卡尺3锪孔2202413503130001203102硬质合金锥柄麻花钻头1夹具1游标卡尺4锪孔13471303450001303402硬质合金锥柄麻花钻头1夹具1游标卡尺拟制日期审核日期批准日期共页第页产品型号零件名称零件号机械加工工序卡831001后托架831001机械制造教研室工序名称钻孔工序号技检要求检验毛坯尺寸是否有余量是否符合公差基准面圆柱面和反面材料设备牌号硬度同时加工零件数名称型号HT150HBS2101夹具定额代号名称单件时间(分)每班次数每台件数工人等级刀具辅具量具工步号工步内容走刀长度毫米)走刀次数切削深度毫米)切削速度(米/秒)主轴转速(转/分)进给量(毫米/转)机动时间(分)辅助时间(分)名称规格数量名称规格数量名称规格1钻孔658913122120002602602硬质合金锥柄麻花钻头1夹具1游标卡尺2钻孔M6的螺纹孔185126152130002503302硬质合金锥柄麻花钻头1夹具1游标卡尺3对孔M6的螺纹孔攻丝31126031350103102硬质合金锥柄麻花钻头1夹具1游标卡尺拟制日期审核日期批准日期共页第页产品型号831001零(部)图号共2页机械加工工艺过程卡产品名称后托架零(部)名称后托架第2页材料牌号HT150毛坯种类铸造毛坯外形尺寸每毛坯件数1每台件数1备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件10铸造铸造铸造铸造20时效时效处理,去应力时效时效30粗铣粗铣底面机加工铣铣床X62W硬质合金面铣刀游标卡尺、工装XJ00140精铣精铣底面机加工铣铣床X62W硬质合金面铣刀游标卡尺、工装XJ00150粗镗粗镗直径255的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装60粗镗粗镗直径302的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装70粗镗粗镗直径40的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装80半精镗半精镗直径255的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装90半精镗半精镗直径302的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装100半精镗半精镗直径40的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装110精镗精镗直径255的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装120精镗精镗直径302的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装130精镗精镗直径40的杠孔机加工镗卧式镗床T68硬质合金镗刀游标卡尺、工装140锪面锪面R21机加工锪钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001150钻孔钻孔410机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001160钻孔扩孔213机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001170钻孔钻孔410机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001180扩孔扩孔213机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001190锪孔锪孔220机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001200锪孔锪孔13机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001设计(日期)审核(日期)标准化(日期)会签(日期)标记处记更改文件号签字日期产品型号831001零(部)图号共2页机械加工工艺过程卡产品名称后托架零(部)名称后托架第2页材料牌号HT150毛坯种类铸造毛坯外形尺寸每毛坯件数1每台件数1备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件210钻孔钻孔6机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001220钻孔钻孔M6的螺纹孔机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001230攻丝对孔M6的螺纹孔攻丝机加工钻钻床Z525锥柄麻花钻游标卡尺、工装标卡尺、工装XJ001240检验检验入库设计(日期)审核(日期)标准化(日期)会签(日期)标记处记更改文件号签字日期图纸要气动的别错了一套完整宁课程设计论文后托架加工工艺及夹具设计所在学院专业班级姓名学号指导老师年月日I摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。关键词工序,工艺,工步,加工余量,定位方案,夹紧力IIABSTRACTENABLEPRODUCINGTHETARGETINPROCESSOFPRODUCTIONRAWMATERIALS,THEBLANK,STATEOFQUALITYANDQUANTITYONPARTBECOMEALWAYSTAKEPLACEDIRECTCOURSEOFCHANGEASKCRAFTCOURSE,IFTHEBLANKISMADE,MACHINING,HEATTREATMENT,ASSEMBLEETCANDCALLITTHECRAFTCOURSEINTHECOURSEOFMAKINGTHECRAFT,ISITCONFIRMEVERYERECTORLOCATIONANDWORKERSTEPTHATPROCESSNEEDTHISOFPROCESSTOWANT,THELOCOMOTIVEOFPROCESSING,THISPROCESS,ANDTHEENTERINGTHEGIVINGAMOUNTOFTHELATHE,CUTDEPTH,THEROTATIONALSPEEDOFTHEMAINSHAFTANDSPEEDOFCUTTING,THEJIGOFTHISPROCESS,THECUTTERANDMEASURINGTOOL,AONEHUNDREDSHEETSOFNUMBEROFTIMESSTILLLEAVESANDAONEHUNDREDSHEETSOFLENGTHLEAVES,CALCULATEBASICTIMEOFTHISPROCESS,AUXILIARYTIMEANDSERVICETIMEOFPLACEOFWORKINGFINALLYKEYWORDSTHEPROCESS,WORKERONE,WORKERSSTEP,THESURPLUSOFPROCESSING,ORIENTTHESCHEME,CLAMPSTRENGTH3目录摘要IABSTRACTII目录31后托架加工工艺411后托架的工艺分析412后托架的工艺要求及工艺分析4121后托架的技术要求513加工工艺过程514确定各表面加工方案4141在选择各表面及孔的加工方法时,要综合考虑以下因素4142平面的加工4143孔的加工方案415确定定位基准5151粗基准的选择5152精基准选择的原则616工艺路线的拟订6161工序的合理组合7162工序的集中与分散7163加工阶段的划分8164加工工艺路线方案的比较917后托架的偏差,加工余量,工序尺寸及毛坯尺寸的确定12171毛坯的结构工艺要求12172后托架的偏差计算1218确定切削用量及基本工时(机动时间)16181工序1粗、精铣底面16182工序2粗、半精、精镗CA6140侧面三杠孔18183工序3钻顶面四孔24184工序4钻侧面两孔2819时间定额计算及生产安排30191粗、精铣底面30192镗侧面三杠孔31193钻顶面四孔322钻三杠孔夹具设计专用夹具设计3421研究原始质料3422定位基准的选择3423切削力及夹紧力的计算3424误差分析与计算3625夹具设计及操作的简要说明364结论37参考文献391后托架加工工艺11后托架的工艺分析后托架的是的一个重要零件,因为其零件尺寸较小,结构形状也不是很复杂,但侧面三杠孔和底面的精度要求较高,此外还有顶面的四孔要求加工,但是对精度要求不是很高。后托架上的底面和侧面三杠孔的粗糙度要求都是,所以都要求精加工。其三杠孔的中心线和底平面有平面度的公差要求61RA等。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它的加工是非常关键和重要的。12后托架的工艺要求及工艺分析锪平5图11后托架零件图一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设计的要求。121后托架的技术要求其加工有三组加工。底面、侧面三孔、顶面的四个孔、以及左视图上的两个孔。以底面为主要加工的表面,有底面的铣加工,其底面的粗糙度要求是,平面度公差要求是003。61RA另一组加工是侧面的三孔,分别为,其表0352020254面粗糙度要求要求的精度等级分别是,。61A8IT7IIT以顶面为住加工面的四个孔,分别是以和为一组的阶梯1空,这组孔的表面粗糙度要求是,以及以和的阶50RZ36A3210梯孔,其中是装配铰孔,其中孔的表面粗糙度要求是,10225RZ,是装配铰孔的表面粗糙度的要求是。36RA6A后托架毛坯的选择金属行浇铸,因为生产率很高,所以可以免去每次造型。单边余量一般在,结构细密,能承受较大的压力,占用生产的面积M31较小。因为后托架的重量只有305KG,而年产量是5000件,由7机械加工工艺手册表213可知是中批量生产。13加工工艺过程由以上分析可知。该箱体零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于后托架来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。由上面的一些技术条件分析得知CA6140后托架的尺寸精度,形状机关度以及位置机精度要求都很高,就给加工带来了困难,必须重视。414确定各表面加工方案一个好的结构不但应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能保证加工的质量,同时是加工的劳动量最小。设计和工艺是密切相关的,又是相辅相成的。对于我们设计后托架的加工工艺来说,应选择能够满足孔系加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格较底的机床。141在选择各表面及孔的加工方法时,要综合考虑以下因素要考虑加工表面的精度和表面质量要求,根据各加工表面的技术要求,选择加工方法及分几次加工。根据生产类型选择,在大批量生产中可专用的高效率的设备。在单件小批量生产中则常用通用设备和一般的加工方法。如、柴油机连杆小头孔的加工,在小批量生产时,采用钻、扩、铰加工方法;而在大批量生产时采用拉削加工。要考虑被加工材料的性质,例如,淬火钢必须采用磨削或电加工;而有色金属由于磨削时容易堵塞砂轮,一般都采用精细车削,高速精铣等。要考虑工厂或车间的实际情况,同时也应考虑不断改进现有加工方法和设备,推广新技术,提高工艺水平。此外,还要考虑一些其它因素,如加工表面物理机械性能的特殊要求,工件形状和重量等。选择加工方法一般先按这个零件主要表面的技术要求选定最终加工方法。再选择前面各工序的加工方法,如加工某一轴的主要外圆面,要求公差为IT6,表面粗糙度为RA063M,并要求淬硬时,其最终工序选用精度,前面准备工序可为粗车半精车淬火粗磨。142平面的加工由参考文献7机械加工工艺手册表2112可以确定,底面的加工方案为底平面粗铣精铣(),粗糙度为6308,一般不淬硬的平97IT面,精铣的粗糙度可以较小。5143孔的加工方案由参考文献7机械加工工艺手册表2111确定,以为孔的表面粗糙度为16,则选侧孔(,)的加工顺序为粗镗0352020254精镗。而顶面的四个孔采取的加工方法分别是因为孔的表面粗糙度的要求都不高,是,所以我们采用一次钻孔的加工方50RZ法,的孔选择的加工方法是钻,因为的孔和是一组阶梯132213孔,所以可以在已经钻了的孔基础上再锪孔钻锪到,而另一组13220和也是一组阶梯的孔,不同的是的孔是锥孔,起表面粗糙0度的要求是,所以全加工的方法是钻扩铰。61RA15确定定位基准151粗基准的选择选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位子符合图纸要求。粗基准选择应当满足以下要求粗基准的选择应以加工表面为粗基准。目的是为了保证加工面与不加工面的相互位置关系精度。如果工件上表面上有好几个不需加工的表面,则应选择其中与加工表面的相互位置精度要求较高的表面作为粗基准。以求壁厚均匀、外形对称、少装夹等。选择加工余量要求均匀的重要表面作为粗基准。例如机床床身导轨面是其余量要求均匀的重要表面。因而在加工时选择导轨面作为粗基准,加工床身的底面,再以底面作为精基准加工导轨面。这样就能保证均匀地去掉较少的余量,使表层保留而细致的组织,以增加耐磨性。应选择加工余量最小的表面作为粗基准。这样可以保证该面有足够的加工余量。应尽可能选择平整、光洁、面积足够大的表面作为粗基准,以保证定位准确夹紧可靠。有浇口、冒口、飞边、毛刺的表面不宜选作粗基准,必要时需经初加工。6粗基准应避免重复使用,因为粗基准的表面大多数是粗糙不规则的。多次使用难以保证表面间的位置精度。要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证后托架在整个加工过程中基本上都能用统一的基准定位。从后托架零件图分析可知,选择侧面三孔作为后托架加工粗基准。152精基准选择的原则基准重合原则。即尽可能选择设计基准作为定位基准。这样可以避免定位基准与设计基准不重合而引起的基准不重合误差。基准统一原则,应尽可能选用统一的定位基准。基准的统一有利于保证各表面间的位置精度,避免基准转换所带来的误差,并且各工序所采用的夹具比较统一,从而可减少夹具设计和制造工作。例如轴类零件常用顶针孔作为定位基准。车削、磨削都以顶针孔定位,这样不但在一次装夹中能加工大多书表面,而且保证了各外圆表面的同轴度及端面与轴心线的垂直度。互为基准的原则。选择精基准时,有时两个被加工面,可以互为基准反复加工。例如对淬火后的齿轮磨齿,是以齿面为基准磨内孔,再以孔为基准磨齿面,这样能保证齿面余量均匀。自为基准原则。有些精加工或光整加工工序要求余量小而均匀,可以选择加工表面本身为基准。例如磨削机床导轨面时,是以导轨面找正定位的。此外,像拉孔在无心磨床上磨外圆等,都是自为基准的例子。此外,还应选择工件上精度高。尺寸较大的表面为精基准,以保证定位稳固可靠。并考虑工件装夹和加工方便、夹具设计简单等。要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证后托架在整个加工过程中基本上都能用统一的基准定位。从后托架零件图分析可知,它的底平面与侧面三孔平行而且占有的面积较大,适于作精基准使用。但用一个平面定位仅仅能限制工件的三个自由度,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。至于两侧面,因为是非加工表面,所以也可以用与顶平面的四孔的加工基准。选择精基准的原则时,考虑的重点是有利于保证工件的加工精度并使装夹准。16工艺路线的拟订对于大批量生产的零件,一般总是首先加工出统一的基准。后托架的加工7的第一个工序也就是加工统一的基准。具体安排是先以孔定位粗、精加工顶平面。后续工序安排应当遵循粗精分开和先面后孔的原则。161工序的合理组合确定加工方法以后,就按生产类型、零件的结构特点、技术要求和机床设备等具体生产条件确定工艺过程的工序数。确定工序数的基本原则工序分散原则工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。工序集中原则工序数目少,工件装,夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由于不采用专用设备,工序集中程序受到限制。结构简单的专用机床和工夹具组织流水线生产。加工工序完成以后,将工件清洗干净。清洗是在的含0411C908苏打及02505亚硝酸钠溶液中进行的。清洗后用压缩空气吹干净。保证零件内部杂质、铁屑、毛刺、砂粒等的残留量不大于。MG2162工序的集中与分散制订工艺路线时,应考虑工序的数目,采用工序集中或工序分散是其两个不同的原则。所谓工序集中,就是以较少的工序完成零件的加工,反之为工序分散。工序集中的特点工序数目少,工件装,夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些8表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。工序分散的特点工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。工序集中与工序分散各有特点,必须根据生产类型。加工要求和工厂的具体情况进行综合分析决定采用那一种原则。一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由于不采用专用设备,工序集中程序受到限制。结构简单的专用机床和工夹具组织流水线生产。由于近代计算机控制机床及加工中心的出现,使得工序集中的优点更为突出,即使在单件小批生产中仍可将工序集中而不致花费过多的生产准备工作量,从而可取的良好的经济效果。163加工阶段的划分零件的加工质量要求较高时,常把整个加工过程划分为几个阶段粗加工阶段粗加工的目的是切去绝大部分多雨的金属,为以后的精加工创造较好的条件,并为半精加工,精加工提供定位基准,粗加工时能及早发现毛坯的缺陷,予以报废或修补,以免浪费工时。粗加工可采用功率大,刚性好,精度低的机床,选用大的切前用量,以提高生产率、粗加工时,切削力大,切削热量多,所需夹紧力大,使得工件产生的内应力和变形大,所以加工精度低,粗糙度值大。一般粗加工的公差等级为IT11IT12。粗糙度为RA80100M。半精加工阶段半精加工阶段是完成一些次要面的加工并为主要表面的精加工做好准备,保证合适的加工余量。半精加工的公差等级为IT9IT10。表面粗糙度为RA10125M。9精加工阶段精加工阶段切除剩余的少量加工余量,主要目的是保证零件的形状位置几精度,尺寸精度及表面粗糙度,使各主要表面达到图纸要求另外精加工工序安排在最后,可防止或减少工件精加工表面损伤。精加工应采用高精度的机床小的切前用量,工序变形小,有利于提高加工精度精加工的加工精度一般为IT6IT7,表面粗糙度为RA10125M。光整加工阶段对某些要求特别高的需进行光整加工,主要用于改善表面质量,对尺度精度改善很少。一般不能纠正各表面相互位置误差,其精度等级一般为IT5IT6,表面粗糙度为RA125032M。此外,加工阶段划分后,还便于合理的安排热处理工序。由于热处理性质的不同,有的需安排于粗加工之前,有的需插入粗精加工之间。但须指出加工阶段的划分并不是绝对的。在实际生活中,对于刚性好,精度要求不高或批量小的工件,以及运输装夹费事的重型零件往往不严格划分阶段,在满足加工质量要求的前提下,通常只分为粗、精加工两个阶段,甚至不把粗精加工分开。必须明确划分阶段是指整个加工过程而言的,不能以某一表面的加工或某一工序的性质区分。例如工序的定位精基准面,在粗加工阶段就要加工的很准确,而在精加工阶段可以安排钻小空之类的粗加工。164加工工艺路线方案的比较在保证零件尺寸公差、形位公差及表面粗糙度等技术条件下,成批量生产可以考虑采用专用机床,以便提高生产率。但同时考虑到经济效果,降低生产成本,拟订两个加工工艺路线方案。见下表表11加工工艺路线方案比较表方案方案工序号工序内容定位基准工序内容定位基准010粗铣底平面A侧面和外圆粗、精铣底平面A侧面和外圆020精铣底平粗侧面和外圆粗镗孔40、235底面和侧面10040钻、扩孔40、235底面和侧面半精镗孔、4023、5底面和侧面050粗铰孔、40、52底面和侧面精镗孔、4023、5底面和侧面060精铰孔、403、52侧面和两孔粗铣油槽底面和侧面070粗铣油槽底面和侧面钻、103底面和侧面080锪钻孔42底面和侧面扩孔底面和侧面090钻、103底面和侧面精铰锥孔10底面和侧面110扩孔底面和侧面锪钻孔、13底面和侧面120精铰锥孔10底面和侧面去毛刺130锪钻孔、13底面和侧面钻、6M底面和孔52140钻、6M底面和孔52攻螺纹6底面和孔5211150攻螺纹6M底面和孔52锪平面160锪平面倒角去毛刺160倒角去毛刺检验170检验加工工艺路线方案的论证方案在120工序中按排倒角去毛刺,这不仅避免划伤工人的手,而且给以后的定位及装配得到可靠的保证。方案在010工序中先安排铣底平面,主要是因为底平面是以后工序的主要定位面之一,为提高定位精度。方案符合粗精加工分开原则。由以上分析方案为合理、经济的加工工艺路线方案。具体的工艺过程如下表表12加工工艺过程表工序号工种工作内容说明010铸造金属型铸造铸件毛坯尺寸长宽高M2060孔、751236020清砂除去浇冒口,锋边及型砂030热处理退火石墨化退火,来消除铸铁表层和壁厚较薄的部位可能出现的白口组织(有大量的渗碳体出现),以便于切削加工040检验检验毛坯050铣粗铣、精铣底平面A工件用专用夹具装夹;立式铣床52KX060粗镗粗镗镗孔,0352020254工件用专用夹具装夹;立式铣镗床()68T12070铣粗铣油槽080半精镗半精镗镗孔,0352020254工件用专用夹具装夹;立式铣镗床()68T090精镗精镗镗孔,0302025工件用专用夹具装夹;立式铣镗床()100钻将孔、1钻到直径20MD0110扩孔钻将扩孔到要求尺寸3120锪孔钻锪孔、到要求尺120寸130铰精铰锥孔工件用专用夹具装夹;摇臂钻床3025Z140钳去毛刺150钻钻孔、6M160攻丝攻螺纹工件用专用夹具装夹;摇臂钻床3025Z170钳倒角去毛刺180检验190入库清洗,涂防锈油17后托架的偏差,加工余量,工序尺寸及毛坯尺寸的确定后托架的铸造采用的是铸铁制造,其材料是HT150,硬度HB为150200,生产类型为中批量生产,采用铸造毛坯。171毛坯的结构工艺要求CA6140车床后托架为铸造件,对毛坯的结构工艺有一定要求、铸件的壁厚应和合适,均匀,不得有突然变化。、铸造圆角要适当,不得有尖角。、铸件结构要尽量简化,并要有和合理的起模斜度,以减少分型面、芯子、并便于起模。、加强肋的厚度和分布要合理,以免冷却时铸件变形或产生裂纹。、铸件的选材要合理,应有较好的可铸性。13毛坯形状、尺寸确定的要求设计毛坯形状、尺寸还应考虑到、各加工面的几何形状应尽量简单。、工艺基准以设计基准相一致。、便于装夹、加工和检查。、结构要素统一,尽量使用普通设备和标准刀具进行加工。在确定毛坯时,要考虑经济性。虽然毛坯的形状尺寸与零件接近,可以减少加工余量,提高材料的利用率,降低加工成本,但这样可能导致毛坯制造困难,需要采用昂贵的毛坯制造设备,增加毛坯的制造成本。因此,毛坯的种类形状及尺寸的确定一定要考虑零件成本的问题但要保证零件的使用性能。在毛坯的种类形状及尺寸确定后,必要时可据此绘出毛坯图。172后托架的偏差计算底平面的偏差及加工余量计算底平面加工余粮的计算,计算底平面与孔(,)0352020254的中心线的尺寸为。根据工序要求,顶面加工分粗、精铣加工。各工0735步余量如下粗铣由参考文献5机械加工工艺手册第1卷表3223。其余量值规定为,现取。表3227粗铣平面时厚度偏差取。M437203M280精铣由参考文献7机械加工工艺手册表2359,其余量值规定为。51铸造毛坯的基本尺寸为,又根据参考文献7机械加工390135工艺手册表2311,铸件尺寸公差等级选用CT7,再查表239可得铸件尺寸公差为。M1毛坯的名义尺寸为390135毛坯最小尺寸为M489毛坯最大尺寸为14粗铣后最大尺寸为M36015粗铣后最小尺寸为728精铣后尺寸与零件图尺寸相同,即与侧面三孔(,035202)的中心线的尺寸为。02540735正视图上的三孔的偏差及加工余量计算参照参考文献7机械加工工艺手册表2359和参考文献15互换性与技术测量表18,可以查得孔0352粗镗的精度等级,表面粗糙度,尺寸偏差是12ITUMRA15M210半精镗的精度等级,表面粗糙度,尺寸偏差是02M084精镗的精度等级,表面粗糙度,尺寸偏差是7IUA61021孔023粗镗的精度等级,表面粗糙度,尺寸偏差是12ITMR5M半精镗的精度等级,表面粗糙度,尺寸偏差是0UA2M084精镗的精度等级,表面粗糙度,尺寸偏差是7I61021孔025粗镗的精度等级,表面粗糙度,尺寸偏差是12ITUMRA5M5半精镗的精度等级,表面粗糙度,尺寸偏差是0210精镗的精度等级,表面粗糙度,尺寸偏差是7I612根据工序要求,侧面三孔的加工分为粗镗、半精镗、精镗三个工序完成,各工序余量如下粗镗孔,参照7机械加工工艺手册表2348,其余量值为0352;M孔,参照7机械加工工艺手册表2348,其余量值为0215;孔,参照7机械加工工艺手册表2348,其余量值M20254为。半精镗孔,参照7机械加工工艺手册表2348,其余量值为03;21孔,参照7机械加工工艺手册表2348,其余量值为02;孔,参照7机械加工工艺手册表2348,其余量M0254值为。1精镗孔,参照7机械加工工艺手册表2348,其余量值为0325;80孔,参照7机械加工工艺手册表2348,其余量值为02;M孔,参照7机械加工工艺手册表2348,其余量值为0254。80铸件毛坯的基本尺寸分别为孔毛坯基本尺寸为;0352M5218025孔毛坯基本尺寸为;18630孔毛坯基本尺寸为。035314根据参考文献7机械加工工艺手册表2311,铸件尺寸公差等级选用CT7,再查表239可得铸件尺寸公差分别为。、M9090孔毛坯名义尺寸为;0352521825毛坯最大尺寸为;41毛坯最小尺寸为;0粗镗工序尺寸为2105半精镗工序尺寸为840716精镗后尺寸是,已达到零件图尺寸要求0215025孔毛坯名义尺寸为;023M26803毛坯最大尺寸为;5426毛坯最小尺寸为;7粗镗工序尺寸为;2108半精镗工序尺寸为409精镗后尺寸与零件图尺寸相同,即023孔毛坯名义尺寸为;0254M68214毛坯最大尺寸为;5036毛坯最小尺寸为;粗镗工序尺寸为2508半精镗工序尺寸为1039精镗后尺寸与零件图尺寸相同,即0254顶面两组孔和,以及另外一组的锥孔和1221132毛坯为实心,不冲孔。两孔精度要求为,表面粗糙度要求为。参1IT50RZ照参考文献7机械加工工艺手册表2347,表2348。确定工序尺寸及加工余量为第一组和13220加工该组孔的工艺是钻扩锪钻孔扩孔(Z为单边余量)13M32锪孔(Z为单边余量)207第二组的锥孔和117加工该组孔的工艺是钻锪铰钻孔10锪孔(Z为单边余量)3M42铰孔18确定切削用量及基本工时(机动时间)181工序1粗、精铣底面机床双立轴圆工作台铣床KX52刀具硬质合金端铣刀(面铣刀)材料齿数VCWR418MD636Z粗铣铣削深度PAM3每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表24ZAF/180V81,取SV2机床主轴转速N,式MIN/97361430210RDNIN/370R(11)实际铣削速度式VSND/216013740(12)进给量式FSMZNAFF/378(13)工作台每分进给量MFIN/639/6SVF根据参考文献7机械加工工艺手册表2481,AA0被切削层长度由毛坯尺寸可知LML718刀具切入长度1L式(14)315021ADLM9824603取ML21刀具切出长度取2L走刀次数为1机动时间式JTMIN2603957621MJFL(15)精铣铣削深度PA51每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表24ZMAF/150V81,取SV机床主轴转速,由式(11)有N,MIN/9645631010RDIN/460R实际铣削速度,由式(12)有VSMDV/521130进给量,由式(13)有FZNAFF/960/465工作台每分进给量MFIN/9MSF被切削层长度由毛坯尺寸可知LL7刀具切入长度精铣时1DL631刀具切出长度取2L走刀次数为1。19机动时间,由式(15)有2JTMIN3041267212MJFLT本工序机动时间IN59036021JJJTT182工序2粗、半精、精镗CA6140侧面三杠孔机床卧式镗床68T刀具硬质合金镗刀,镗刀材料5YT粗镗孔0352切削深度,毛坯孔径。PAMMD210进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量。202RF/35切削速度参照参考文献7机械加工工艺手册表2466取VMIN/1/350S机床主轴转速,由式(11)有N,取I/065214310RDMIN/30R实际切削速度,由式(12)有VSNDV/340615240工作台每分钟进给量式MFIN/35F(17)被切削层长度L60刀具切入长度式1MTGTGKARP452302(16)刀具切出长度取2LM53L2行程次数I1机动时间,由式(15)有JTMIN601546021MJFLT20粗镗孔M023切削深度,毛坯孔径PAMD260进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量。M20M2RF/45切削速度参照参考文献7机械加工工艺手册表2466,取VIN/1/350S机床主轴转速,由式(11)有NMIN/2651430RDV取MI/250RN实际切削速度,由式(12)有VSNV/340610250工作台每分钟进给量,由式(17)有MFIN/512045FNM被切削层长度L6刀具切入长度,由式(16)有1MTGTGKALRP4523021刀具切出长度取2LM53ML42行程次数I1机动时间,由式(15)有JTMIN62015246021MJFLT粗镗孔0254切削深度,毛坯孔径。PAMD360进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量202RMF/5切削速度参照参考文献7机械加工工艺手册表2466,取VMIN/4/0S21机床主轴转速,由式(11)有N,取MIN/31261430RDVIN/250R实际切削速度,由式(12)有SMDV/4761340工作台每分钟进给量,由式(17)有MFIN/1250FNM被切削层长度L6刀具切入长度,由式(16)有1MTGTGKALRP4523021刀具切出长度取2LM53ML42行程次数I1机动时间,由式(15)有JTMIN56012456021MJFLT半精镗孔0352切削深度,粗镗后孔径PAM1D530进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量M202RMF/切削速度参照参考文献7机械加工工艺手册表2466,取VIN/819/30MS机床主轴转速,由式(11)有N,取I/32651430RDMIN/250R实际切削速度,由式(12)有VSNDV/3161340工作台每分钟进给量,由式(17)有MFIN/587203FNM22被切削层长度LM60刀具切入长度,由式(16)有1MTGTGKALRP4230121刀具切出长度取2L53ML42行程次数I1机动时间,由式(15)有JTMIN70158746021MJFLT半精镗孔023切削深度,粗镗后孔径PAD280进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量M20M2RMF/350切削速度参照参考文献7机械加工工艺手册表2466,取VIN/40/3S机床主轴转速,由式(11)有N,取MI/3821430RDIN/250R实际切削速度,由式(12)有VSMNDV/3618430工作台每分钟进给量,由式(17)有MFIN/587203FNM被切削层长度L6刀具切入长度,由式(16)有1MTGTGKALRP4230121刀具切出长度取2LM53ML42行程次数I1机动时间,由式(15)有JTMIN70158746021MJFLT23半精镗孔0254切削深度,粗镗后孔径PAM1MD380进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量M202RF/42切削速度参照参考文献7机械加工工艺手册表2466,取VMIN/4/0S机床主轴转速,由式(11)有N,取I/1238140RDMIN/20R实际切削速度,由式(12)有VSNDV/390618430工作台每分钟进给量,由式(17)有MFIN/8420FNM被切削层长度L6刀具切入长度,由式(16)有1MTGTGKALRP4230121刀具切出长度取2LM53ML42行程次数I1机动时间,由式(15)有JTMIN801846021MJFLT精镗孔0352切削深度,半精镗后孔径PAM8D720进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量M202RMF/8切削速度参照参考文献7机械加工工艺手册表2466,取VMIN/18/30S24机床主轴转速,由式(12)有N,取MIN/082374130RDVIN/250R实际切削速度,由式(12)有SMDV/32617430工作台每分钟进给量,由式(17)有MFIN/702580FNM被切削层长度L6刀具切入长度,由式(16)有1MTGTGKALRP53208321刀具切出长度取2LM53ML42行程次数I1机动时间,由式(15)有JTMIN960174536021MJFLT精镗孔023切削深度,半精镗后孔径PAM8D4290进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量M202RMF/3切削速度参照参考文献7机械加工工艺手册表2466,取VIN/40/3MS机床主轴转速,由式(11)有N,取I/9824130RDMIN/250R实际切削速度,由式(12)有VSNDV/38614930工作台每分钟进给量,由式(17)有MFIN/7520FM被切削层长度L6025刀具切入长度,由式(16)有1LMTGTGKALRP53208321刀具切出长度取2LM53ML42行程次数I1机动时间,由式(15)有JTMIN90175436021MJFLT精镗孔0254切削深度,半精镗后孔径PAM8D2390进给量根据参考文献7机械加工工艺手册表2466,刀杆伸出长F度取,切削深度为。因此确定进给量M202RMF/5切削速度参照参考文献7机械加工工艺手册表2466,取VMIN/1/350S机床主轴转速,由式(12)有N,取I/670239140RDMIN/20R实际切削速度,由式(12)有VSNDV/310619430工作台每分钟进给量,由式(17)有MFIN/702350FNM被切削层长度L6刀具切入长度,由式(16)有1MTGTGKALRP53208321刀具切出长度取2LM53ML42行程次数I1机动时间,由式(17)有JTMIN960174536021MJFLT本工序所用的机动时间JT26MIN7960807056206JT183工序3钻顶面四孔钻顶面四孔(其中包括钻孔,和扩孔,铰孔,132132102以及锪孔,)201机床35Z刀具硬质合金锥柄麻花钻头。型号E211和E101带导柱直柄平底锪钻(GB426084)公制/莫式4号锥直柄铰刀刀具材料VCRW418钻孔,以及的锥孔132102钻孔时先采取的是钻到在扩到,所以,另32MD0外的两个锥孔也先钻到。0切削深度PAM5进给量根据参考文献7机械加工工艺手册表2452,取FRF/30切削速度参照参考文献7机械加工工艺手册表2453,取VSM/6机床主轴转速,由式(11)有N,取MIN/9687104310RDVIN/70R实际切削速度,由式(12)有VSMDV/361430被切削层长度LM60刀具切入长度1式MCTGCTGKDLR584210221(18)刀具切出长度取2LM4L3227走刀次数为1机动时间式2JTMIN870703345618FNLJ(19)扩孔13钻孔时先采取的是钻到再扩到,所以,2102132MD1310D切削深度PAM51进给量根据参考文献7机械加工工艺手册表2452,取FRMF/90切削速度参照参考文献7机械加工工艺手册表2453,取VS/37机床主轴转速,由式(11)有N,取MIN/85431360701RDVIN/50R实际切削速度,由式(12)有VSMDV/376140被切削层长度LM60刀具切入长度,由式(18)有1MCTGCTGKDDLR3862102321刀具切出长度取LM412L走刀次数为1机动时间,由式(19)有2JTMIN505390218672FNLTJ锪孔0切削深度,PAM53D2028根据参考文献7机械加工工艺手册表查得进给量6742,切削速度;取RMF/150SMV/10SV/30机床主轴转速,由式(11)有N,取IN/62821430RDMIN/R实际切削速度,由式(12)有VSDV/310610243被切削层长度LM刀具切入长度,由式(18)有1MCTGCTGKDDLR0241230201刀具切出长度取LM412L走刀次数为2机动时间,由式(15)有4JTMIN69031502462214NFLTJ锪孔3切削深度,PAMD根据参考文献7机械加工工艺手册表查得进给量6742,切削速度;取RF/150SMV/10SV/350机床主轴转速,由式(11)有N,取IN/45314650RDMIN/R实际切削速度,由式(12)有VSDV/34061053被切削层长度LM0刀具切入长度,由式(18)有1MCTGCTGKDDLR872102320129刀具切出长度取2LM41ML32走刀次数为1机动时间,由式(15)有4JTMIN7051038247214NFLTJ铰孔102切削深度,PAM5D10进给量根据参考文献7机械加工工艺手册表2458,F取RF/021RF/2切削速度参照参考文献7机械加工工艺手册表2460,取VSM/3机床主轴转速,由式(11)有N,取MIN/4610143210RDIN/60R实际切削速度,由式(12)有VSMDV/31130被切削层长度LM2刀具切入长度,由式(18)有1MCTGCTGKDDLR14202150201刀具切出长度取LM412L3走刀次数为1机动时间,由式(19)有4JTMIN03602144NFLTJ184工序4钻侧面两孔钻侧面两孔(其中包括钻的孔和的螺纹孔)6M机床钻6切削深度PAM330根据参考文献7机械加工工艺手册表查得进给量3942,切削速度,RMF/280SMV/360机床主轴转速,由式(11)有N,取IN/14741RDMIN/120R实际切削速度,由式(12)有VSDV/386430被切削层长度LM9刀具切入长度,由式(18)有1CTGCTGKDLR1206221刀具切出长度取L4ML32加工基本时间,由式(15)有TJIN201203941NFLLTJ钻螺孔6M切削深度PAM进给量根据参考文献7机械加工工艺手册表2439,F,取RF/280RF/250切削速度参照参考文献7机械加工工艺手册表2441,取VSM/36机床主轴转速,由式(11)有N,取MIN/13251436001RDMIN/130R实际切削速度,由式(12)有VSDV/3562540被切削层长度LM17刀具切入长度,由式(18)有31MCTGCTGKDLR512052121刀具切出长度L走刀次数为1机动时间,由式(15)有JTMIN061325071FNLTJ、攻螺纹孔6M机床组合攻丝机刀具高速钢机动丝锥进给量由于其螺距,因此进给量FMP1RMF/1切削速度参照参考文献7机械加工工艺手册表24105,取VIN/96/50S机床主轴转速,由式(11)有N,取MI/2436140RDIN/350R丝锥回转转速取NIN/50N实际切削速度,由式(12)有VSMDV/1096103540被切削层长度LM25刀具切入长度1MF31刀具切出长度2L走刀次数为1机动时间,由式(15)有JTMIN0835120502121FNLFLTJ钻顶面四孔的机动时间JTIN28623765087JT32这些工序的加工机动时间的总和是JTMIN810237590J19时间定额计算及生产安排根据设计任务要求,该后托架的年产量为5000件。一年以240个工作日计算,每天的产量应不低于21件。设每天的产量为21件。再以每天8小时工作时间计算,则每个工件的生产时间应不大于228MIN。参照参考文献7机械加工工艺手册表252,机械加工单件(生产类型中批以上)时间定额的计算公式为(大量生产时)式NTKTTZFJD/10/NTZ(110)因此在大批量生产时单件时间定额计算公式为式1KTTFJD(111)其中单件时间定额基本时间(机动时间)DTJT辅助时间。用于某工序加工每个工件时都要进行的各种辅助动F作所消耗的时间,包括装卸工件时间和有关工步辅助时间布置工作地、休息和生理需要时间占操作时间的百分比值K191粗、精铣底面机动时间JTMIN5903260J辅助时间参照参考文献7机械加工工艺手册表2545,取工步辅F助时间为。由于在生产线上装卸工件时间很短,所以取装卸工件时间MIN410为。则IIN41FT根据参考文献7机械加工工艺手册表2548,K13K单间时间定额,由式(111)有DTMIN82I61345901KTFJD因此应布置一台机床即可以完成本工序的加工,达到生产要求。33192镗侧面三杠孔、粗镗侧面的三孔(,)0352020254机动时间JTMIN8166J辅助时间参照参考文献7机械加工工艺手册表2537,取工步辅F助时间为。由于在生产线上装卸工件时间很短,所以取装卸工件时间MIN810为。则I3IN813FT根据参考文献7机械加工工艺手册表2539,K8314K单间时间定额,由式(111)有DTMIN2I68314841KTFJD因此应布置一台机床即可以完成本工序的加工,达到生产要求。、半精镗侧面的三孔(,)035202025机动时间JTMIN4870J辅助时间参照参考文献7机械加工工艺手册表2537,取工步辅F助时间为。由于在生产线上装卸工件时间很短,所以取装卸工件时间MIN810为。则I3IN813FT根据参考文献7机械加工工艺手册表2539,K8314K单间时间定额,由式(111)有DTMIN2I06783143421KTFJD因此应布置一台机床即可以完成本工序的加工,达到生产要求。、精镗侧面的三孔(,)03502025机动时间JTMIN896J辅助时间参照参考文献7机械加工工艺手册表2537,取工步辅F助时间为。由于在生产线上装卸工件时间很短,所以取装卸工件时间MIN81034为。则MIN3MIN8130FT根据参考文献7机械加工工艺手册表2539,K8314K单间时间定额,由式(111)有DTMIN2I678314821KTFJD因此应布置一台机床即可以完成本工序的加工,达到生产要求。193钻顶面四孔钻顶面四孔(其中包括钻和、扩钻,铰孔以1320132102及锪孔和)2013机动时间JTMIN86765087J辅助时间参照参考文献7机械加工工艺手册表2541,取工步辅F助时间为。由于在生产线上装卸工件时间很短,所以取装卸工件时间M

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号