线套注射模设计

40页 19000字数+论文说明书+任务书+20张CAD图纸【详情如下】

CAXA图纸.rar

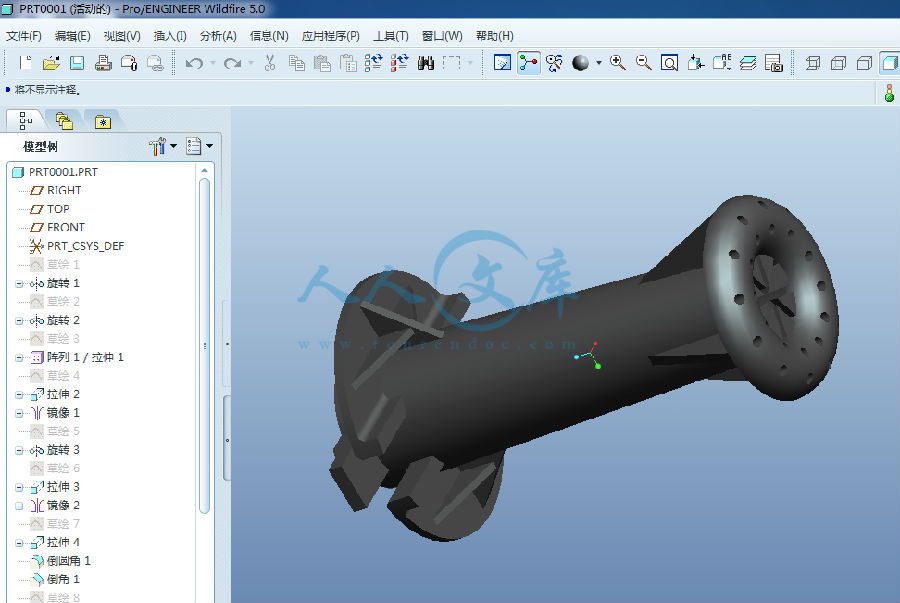

prt0001.prt.5

任务书.doc

侧型芯A3.dwg

倒滑槽A2.dwg

动模固定板A2.dwg

动模座板A2.dwg

动模板A2.dwg

型芯A4.dwg

外文翻译--通过注射成型制造压电陶瓷聚合物复合材料.doc

定位圈A3.dwg

定模座板A2.dwg

定模板A2.dwg

导套A4.dwg

导柱A4.dwg

拉料杆A4.dwg

支撑板A4.dwg

斜导柱A4.dwg

浇口套A4.dwg

线套注射模装配图.dwg

线套注射模设计开题报告.doc

线套注射模设计论文.doc

锁紧块A3.dwg

顶杆A4.dwg

顶杆固定板A3.dwg

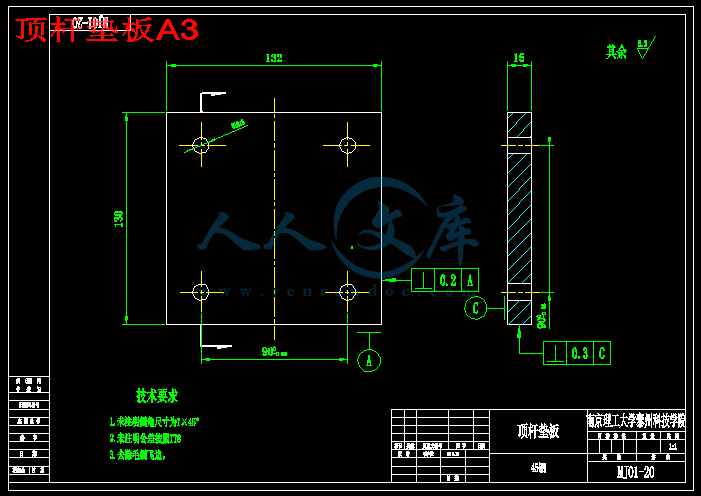

顶杆垫板A3.dwg

毕业设计说明书(论文)中文摘要

论文根据工程实际的需要完成线套的注射模设计。在设计中采用聚乙烯塑料注射成型,成型方式为一模两腔,论文中具体分析了产品的工艺性,确定了所采用塑料的工艺参数和所采用的成型设备,确定了模具制作的总体方案,分析并解决了模具的总体结构和各工作部分的具体结构,并进行了一些必要的尺寸计算和强度的校核。论文中还对分型面、浇注系统、脱模机构和温度调节系统进行了分析设计,完成了工件三维模型和工程图设计,最后进行了主要零件加工工艺设计,圆满完成了模具设计所要求的各项工作。

通过设计,综合应用了大学期间的多数基础和专业知识,加深所学知识体系,掌握了应用CAD软件进行塑料模具的设计方法和技巧,熟悉了工程应用设计。

关键词 注射模 成型 工程设计

毕业设计说明书(论文)外文摘要

Title The Design of Plastic Injection Mould of Xiantao

Abstract

The plastic injection mould of xiantao based on practical engineering was designed. In the design the plastic injected and formed with (CH) 2, and there were two cavities in the mould. The technology of manufacture particularly was analyzed. The technology parameter of the plastic, the forming method, forming equipment in the course of using the mould and the collectivity blue print of mould design were confirmed. The collectivity structure of the mould and the particular structure of all the work section were analyzed and resolved. Especially, side-loosing core and constitute cores structure, conducts some necessary dimension calculate and intension inspect were adopted. The irrigate system、shuck institution and temperature adjust system were also designed. The triaxiality models and the schedule drawings of the mould were done. All the work of the mould design was finished in the end.

Through this design, the knowledge of more basic and specialty was synthetically applied. The system of knowledge we learned was intensified. The methods and skills of designing plastic mould with CAD software were mastered, the design of engineering application was known well.

Keywords Plastic injection mould Forming Engineering design

目 录

1 引言 1

1.1 模具设计方式与方法的改变 1

1.2 塑料注射模具的设计步骤 3

1.3 课题任务要求 5

2 方案分析与设计 6

2.1 注射模方案一 6

2.2 注射模方案二 7

2.3 方案的选择 8

3 拉线套注射模的详细设计 9

3.1 塑料注射成型机的选择 9

3.2 注射模具分型面的选择 12

3.3 注射模具浇注系统的设计 13

3.4 注射模具成型零件和模体的设计 18

3.5 注射模具的侧抽芯机构 24

3.6 注射模具的顶出机构的设计 26

3.7 塑料注射模具的温度调节系统设计 28

3.8 模具结构设计 28

4 注射模加工工艺设计 29

4.1 坯料确定 29

4.2 模板的平面加工 29

4.3 孔及孔系的加工 30

4.4 成型零件加工 32

结束语 34

致 谢 35

参 考 文 献 36

1 引言

1.1 模具设计方式与方法的改变

1.1.1 模具设计的依据与设计方法的多样性

先进制造技术的发展使人们不再单纯地依赖产品图或产品样件来设计制作模具,逆向工程技术的应用使产品的图片、照片或影像资料,甚至产品模具本身,都可以作为模具的设计依据。逆向工程技术特别在消化、吸收国外先进模具技术方面具有突出的优势, 由此还带来设计思路上的变化,有时可以先设计模具型腔,然后据此再完善产品设计图样[1]。

1.1.2 模具可视化设计

随着软件技术的发展,三维(3D) 设计的诞生使模具实现了可视化设计、面向装配的设计。模具由二维(2D) 设计到三维设计实现了模具设计技术的重大突破:

(1) 模具三维设计可以立体、直观地再现尚未加工出来的模具本体,设计资料可以直接用于加工,真正实现了CAD/ CAM 一体化和少、无图纸加工;

(2) 模具三维设计解决了二维设计难于解决的一系列问题,如干涉检查、模拟装配、CAE 等;

(3) 模具三维设计能对模具的可制造性加以评价,大大减少了设计失误。

1.1.3 模具标准化设计

标准化是为在一定的范围内获得最佳秩序,对实际的或潜在的问题制定共同的和重复使用的规则的活动。注塑模具标准化是关于注塑模具生产经营活动所制定的规则和技术文件,内容贯穿于模具制造的全过程,是模具经营管理和模具设计与制造活动的标准化。实现注塑模具标准化的目的与意义在于:

(1) 能够使生产经营中的复杂无序的状态转变为秩序井然的状态,减少零件、刀具和夹具的种类;

(2) 明确各部门对生产活动的责任与权限,管理者可以通过标准化恰当、准确地进行指示和检查工作,对工作的判断实现合理化,清楚地把握工作的现状;

(3) 能够使员工明确了解工作内容,使员工的培训任务简单明了;

(4) 能够使具有企业特征的传统技术保留下来,进而准确地流传下去;

(5) 是质量、生产、成本和设备等管理活动向前推动的基础。

模具标准化主要包括以下三方面的内容:

(1) 经营管理的标准化;

(2) 模具设计的标准化;

(3) 模具制造的标准化。

三方面自成体系,又互相关联、相互制约,其核心是数据库的内容及结构形式[2]。

1.1.4 新型注射成型对模具设计的新要求

注射成形作为塑料加工中重要的成形方法之一,已发展和运用得相当成熟, 且应用得非常普遍。但随着塑料制品应用的日益广泛,人们对其在精度、形状、功能和成本等方面提出了更高的要求,因而在传统注射成形技术的基础上,又发展出了一些新的注射成形工艺,如气体辅助注射、多点进料注射、层状注射、低压注射等,以满足不同领域的需求[3]。所有这些均需要注塑模具设计与制造体系做出相应的调整以满足成形要求。

另外, 在微机电系统(Micro Elector Mechanical Systems , MEMS) 中有着巨大应用潜力的微成形技术,也促使人们开展有关微型注塑模具设计与制造技术的研究。近年来,微成形技术已成为模具技术的一个新的分支,正在得到快速的发展[4]。

随着MEMS 产业化的进程,微成形技术有着巨大的应用潜力和发展空间。研究适合微型注塑模具和微型注塑机的成形理论和制造方法,寻找和研制适合微型塑件生产的塑料原料,开发相应的检测元件、装置和技术,扩展其应用范围,已成为目前研究的热点,即如何将现有的、常规的注塑成形技术“移植”到微成形中去,以使微成形技术得到快速发展,这是各国工程技术人员的努力方向。

结束语

这次毕业设计,历时四个月。在此期间,针对设计内容进行了大量的工作,顺利完成了毕业设计中所提出的各项任务,达到了毕业设计的目的。

通过此毕业设计,掌握了模具设计的方法和步骤,并结合具体的零件进行了具体的设计工作,包括确定型腔的数目、选择分型面、确定浇注系统、脱模方式、温度调节系统的设计、注射模成型零件尺寸的计算等。

毕业设计从测绘塑件,进行三维造型绘制;完成塑件注射模具方案设计和相关设计计算;最后完成模具加工,掌握了完整的工程设计过程,工程设计应用能力得到了锻炼和提高。

完成了注射模具的制造工艺设计,但由于缺乏实际工作经验,在这些设计过程中也遇到了很多困难,但在丁武学老师的指导下,问题都迎刃而解。

总之,通过本次毕业设计,加强了我对各项知识的学习深度,更培养了分析问题和解决问题的能力,教会我怎样才能按步骤有条不紊地进行工作。这些为我走上工作岗位奠定了坚实的基础。

致 谢

论文从开题、具体设计、论文的撰写,均得到了老师、同学和朋友的大力支持。

特别感谢老师对我的指导。他们在繁忙的教学工作期间,对我的毕业设计付出了大量的心血,多次给我提出深刻而具有指导性的意见。正是有了老师对我时时刻刻的指导,才使我能正确把握论文的方向,并顺利地完成。感谢所有给我传道授业的老师们,正是你们的辛勤教授才使学生有了完成毕业设计的知识与能力储备,奠定了我的理论与实践基础。

参 考 文 献

[1] 李和,肖根福. 模具技术现状与发展趋势综述[J]. 井冈山学院学院学

报,2006.

[2] 王文广等.塑料注射模具设计技巧与实例[M].北京:化工工业出版社,2003.

[3] [日]村上宗雄.最新塑料模具手册[S].上海:上海科学技术文献出版社,

1985.

[4] [德]K.斯托克海特.注塑成型模具102例[M].北京:中国轻工业出版社,

1991.

[5] 王文广.塑料材料的选用[M].北京:化工工业出版社,2001.

[6] 成都科技大学.塑料成型工艺[M].北京:中国轻工业出版社,1983.

[7] 欧阳国思.实用塑料材料学[M].长沙:国防科技大学出版社,1991.

[8] 唐志玉.大型注塑模设计基础[M]. 成都:成都科技大学出版社,1987.

[9] 马金俊.塑料模具设计[M].北京:中国科学科技出版社,1994

[10] 曹宏深,赵仲冶.塑料成型工艺与模具设计[M].北京:机械工业出版社,

1993.

[11] 肖景容.模具计算机辅助设计和制造[M].北京:国防工业出版社,1990.

[12] 李志刚等.模具计算机辅助设计[M].武汉:华中理工大学出版社,1990.

[13] 张中原.塑料注射模设计[M].北京:航空工业出版社,1999.

[14] 魏万璧.塑料模具制造工艺[M].广州:广东科技出版社,1990.

[15] 孙厚芳,陈万林.现代加工技术[M].北京:北京理工大学出版社,1998.

[16] 王文广,田宝善.塑料注射模具设计技巧[M].北京:化工工业出版社,2003.

[17] 王国中,申长雨.注塑模具CAD/CAE/CAM技术[M].北京:中国标准出版社,

1998.

川公网安备: 51019002004831号

川公网安备: 51019002004831号