柴油机气缸体三面钻削组合机床总体及左主轴箱设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:

编号:9727700

类型:共享资源

大小:3.65MB

格式:ZIP

上传时间:2018-03-24

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

柴油机

缸体

三面钻削

组合

机床

总体

整体

主轴

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

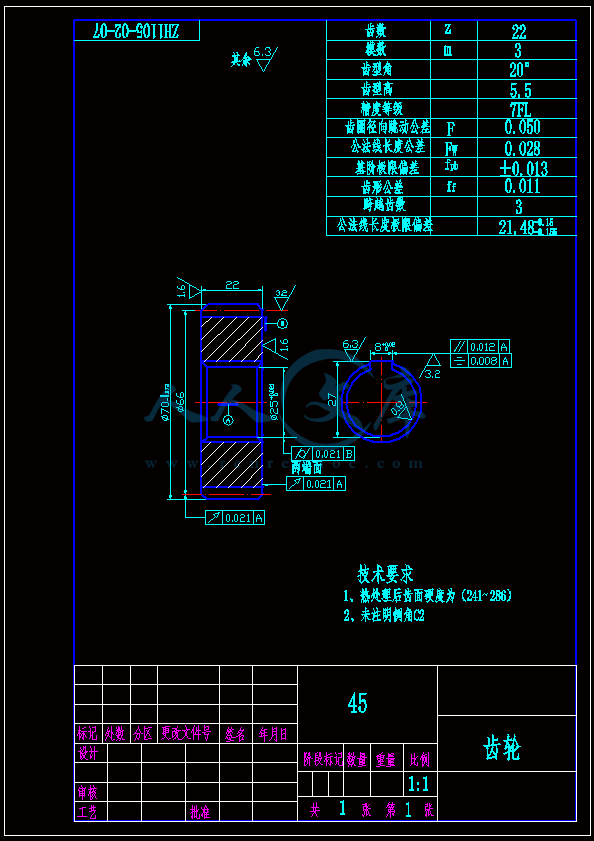

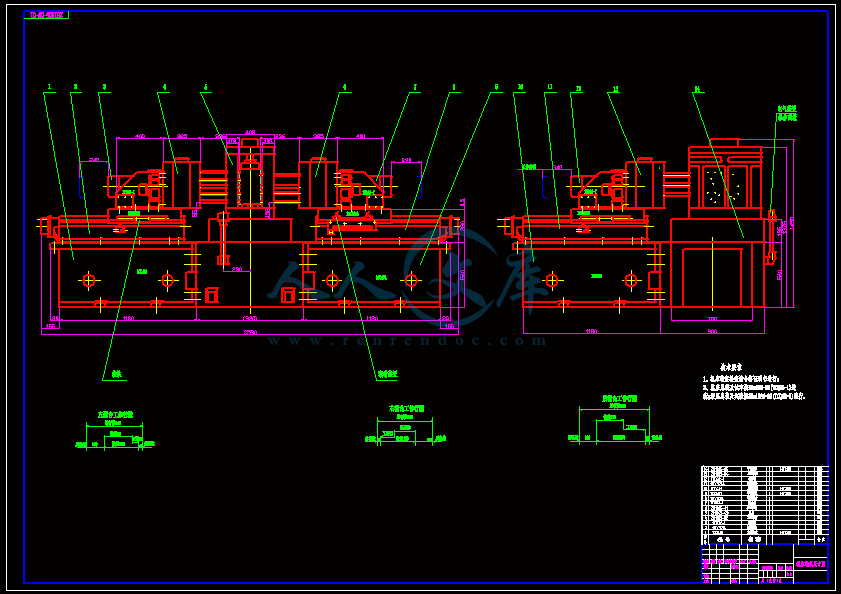

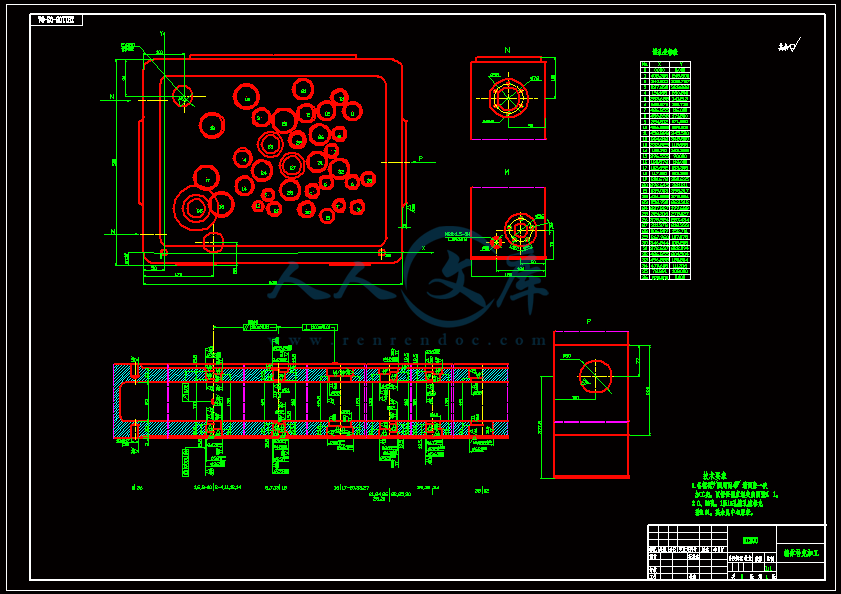

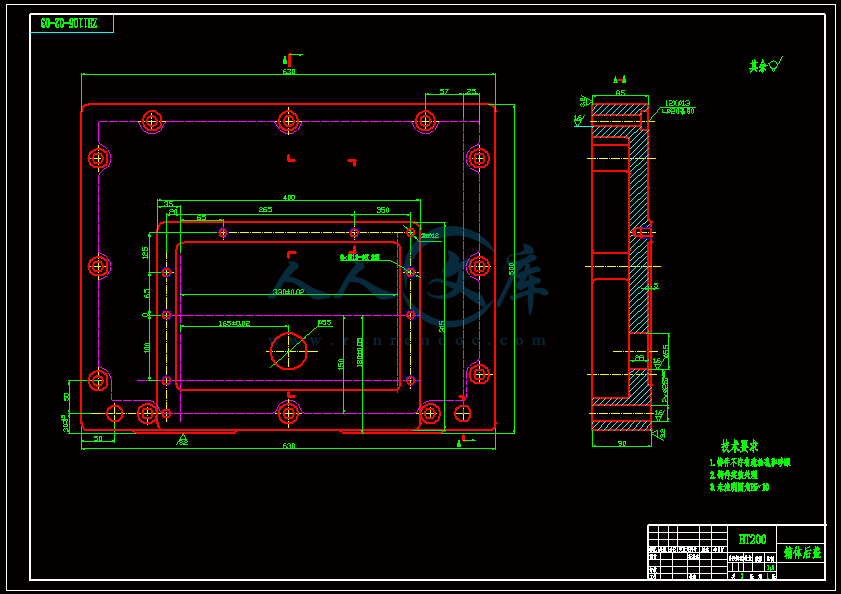

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985柴油机气缸体三面钻削组合机床总体及左主轴箱设计摘要柴油机气缸体是需要大量生产的零件。为了提高加工精度和生产效率,需要设计一台组合机床来改善柴油机气缸体的加工情况。本课题设计的是ZH1105柴油机气缸体三面钻孔组合机床。用于加工被加工零件左、右、后三个面上的共31个大小不等的底孔。根据被加工工件的特点以及加工工艺的要求,进行了总体设计。选定了定位基准,确定了机床的配置形式以及工件的定位夹紧方案,选择了合适的切削用量、刀具及动力部件。总体设计主要是绘制被加工零件工序图、加工示意图、机床联系尺寸总图和编制生产率计算卡。在完成总体设计的基础上,绘制了左主轴箱设计的原始依据图,拟订了传动系统,确定了传动参数,设计了轴的结构,进行了齿轮、轴等相关零件的强度校核计算。该设计布局合理,为使组合机床能尽快投入生产应用,配置结构中充分选用了标准件及通用部件。该机床工艺性良好、方案可行、有实际使用价值。关键词钻孔;组合机床;主轴箱下载后包含有CAD图纸和说明书,咨询Q197216396或119709851DESIGNOFGENERALANDLEFTHEADSTOCKOFMODULARMACHINETOOLFORDRILLINGHOLESONTHREESIDEOFENGINECYLINDERBODYABSTRACTTHEENGINECYLINDERBODYISAPRODUCTWHICHNEEDSMASSPRODUCTIONINORDERTOPROVETHEDISPOSITIONANDTHEPRODUCTIONEFFICIENCY,NEEDTODESIGNAHIGHEFFECTIVEMODULARMACHINETOOLTOIMPROVETHEPRODUCTIONOFTHETRUCKGEARBOXTHESUBJECTISTODESIGNATHREESIDEMODULARMACHINETOOLFORDRILLING31DIFFERENTHOLESONZH1105ENGINECYLINDERBODYSLEFT,RIGHT,ANDBEHINDBASEDONTHECHARACTERANDTHEPROCESSANALYSISOFTHEWORKPIECE,THEDESIGNINGSYSTEMWASMADEAFTERTHELOCATIONDATUMWEREDESIGNED,THEDISPOSITIONOFMACHINEANDTHEMECHANISMCLAMPINGSYSTEMBEINGDETERMINED,THEREASONABLECUTTINGDATA,THECUTTERANDTHEPOWERPARTWERECHOSENOVERALLTOITISPROCESSINTOPARTPROCESSPICTURE,PROCESSSKETCHMAP,LATHECONTACTSIZEGENERALDRAWINGANDWORKOUTPRODUCTIVITYCALCULATETHECARDTODRAWMAINLYTODESIGNTHEPRIMITIVEBASISCHARTSOFTHELEFTSIDESPINDLEBOXWEREDRAWN,THETRANSMISSIONSYSTEMANDTHEPARAMETERWEREDRAFTEDTHENTHESTRUCTUREOFTHEAXISWASDESIGNEDANDTHEINTENSITYCHECKSOFTHECOMPONENTSOFTHEGEAR,AXISANDSOONWERECARRIEDONTHISDESIGNLAYOUTISREASONABLE,TOMAKETHECOMBINATIONMACHINETOOLSCANBEUSEDASSOONASPOSSIBLEINTOPRODUCTION,STRUCTUREANDFULLYCHOSESTANDARDCOMPONENTSTHISMACHINEISTECHNOLOGY,SCHEMEFEASIBLEANDPRACTICALKEYWORDDRILLHOLEMODULARMACHINETOOLHEADSTOCK柴油机气缸体三面钻削组合机床总体及左主轴箱设计2目录1前言12组合机床总体设计321总体方案论证3211加工对象工艺性的分析3212机床总体布局的确定3213定位基准的选择4214滑台型式的选择422切削用量的确定及刀具选择4221切削用量选择4222切削力、切削扭矩及切削功率计算523组合机床总体设计7231被加工零件工序图7232加工示意图8233机床尺寸联系总图10234机床生产率计算卡133组合机床左主轴箱设计1531左主轴箱原始依据图的绘制1532左主轴结构型式的选择和动力计算1633左主轴箱传动系统的设计与计算16331根据原始依据图对坐标尺寸的计算17332左主轴箱传动路线的拟订17333传动轴位置及齿轮齿数的确定1834左主轴箱坐标计算、坐标检查图的绘制20341传动轴的坐标的计算20342坐标检查图的绘制2135轴、齿轮、轴承、键的校核22351轴的校核22352齿轮的校核23353轴承的寿命校核25354键的强度计算2636左主轴箱前、后盖及箱体设计2637附件的选择264结论29参考文献30致谢31下载后包含有CAD图纸和说明书,咨询Q197216396或119709853附件清单321前言本次设计的课题是来源于盐城市江动集团的关于ZH1105柴油机箱体三面钻孔组合机床设计。ZH1105柴油机是该集团大批量生产的产品之一,为保证柴油机箱体三面孔的加工和相应的位置精度,提高生产效率而设计一台三面钻孔的卧式组合机床。组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床1。这种机床既具有结构简单、生产率和自动化程度较高等特点,又具有一定的重新调整能力,以适应工件变化的需要,它还可以对工件进行多面、多主轴同时加工。组合机床应尽可能选用标准件,降低制造成本,同时需考虑实际生产条件,并从机床的合理性、经济性、工艺性、实用性及对被加工零件的具体要求出发,确定设计方案。本机床设计吸取了现有机床加工优点,设计布局合理。满足机体孔系加工质量要求。组合机床行业虽然取得了较大的进步与发展,但是,在制造技术高速发展的今天,由于自身的基础比较薄弱,从整体上看,国外的先进水平、与国内用户的要求还存在着一定的差距,满足不了用户要求。80年代以来,国外组合机床技术在满足精度和效率要求的基础上,正朝着综合成套和具备柔性的方向发展。组合机床主要用于棱体类零件和复杂的孔面加工,生产率高。加工精度稳定,研制周期短,便于设计、制造和使用维护,成本低。因为通用化、系列化、标准化柴油机气缸体三面钻削组合机床总体及左主轴箱设计4程度高,通用零部件占7090,通用件可组织批量生产进行预定或外购。自动化程度高,劳动强度低。组合机床的设计,目前基本上有两种情况其一,是根据具体加工对象的具体情况进行专门设计,这是当前最普遍的做法。其二,随着组合机床在我国机械行业的广泛使用,广大工人总结自己生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业在完成一定工艺范围内组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专能组合机床”。这种组合机床不需要每次按具体加工对象进行专门设计和生产,可以设计成通用品种,组织成批生产,然后按被加工零件的具体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。组合机床的发展思路是以提高组合机床加工精度、组合机床柔性、组合机床工作可靠性和组合机床技术的成套性为主攻方向。一方面,加强数控技术的应用,提高组合机床产品数控化率;另一方面,进一步发展新型部件,尤其是多坐标部件,使其模块化、柔性化,适应可调可变、多品种加工的市场需求。复合、多功能、多轴化控制装备的前景亦被看好。然而更关键的是现代通信技术在机床装备中的应用,信息通信技术的引进使得现代机床的自动化程度进一步提高。在这些方面组合机床装备还有相当大的差距,因此组合机床技术装备高速度、高精度、柔性化、模块化、可调可变、任意加工性以及通信技术的应用将是今后的发展方向。目前,我国组合机床的研究涉及机床设计研究23、加工工艺45、加工质量改进6等,在机床自动化、柔性化等方面的研究与国际发展水平相比还有不小的差距。课题由4人来进行设计,本人主要进行组合机床的总体设计及左主轴箱设计。在对组合机床的主轴箱设计之前,需对被加工零件孔的分布情况及所要达到的技术要求进行具体分析7,如各部件尺寸、材料、形状、硬度及加工精度和表面粗糙度等内容。充分了解组合机床的特点,通过分析主轴箱的工作原理,进行机床的总体方案设计。首先是总体方案论证,组合机床总体设计的具体工作是编制“三图一卡”,即绘制被加工零件工序图、加工示意图、机床联系尺寸图,编制生产率计算卡。其次是部件设计和零件设计,在主轴箱设计时,需要绘制主轴箱原始依据图,选择主轴箱的规格、型号,选择切削用量8,计算切削功率,确定各轴的结构、排布、配合关系910,轴的强度、刚度校核等。还需对主轴箱前盖、后盖、箱体及附件的设计1112。在主轴箱设计中,设计的主要思路是把原有的多道工序的单孔加工改为多孔同时加工,这样设计主要是为了解决由多次装夹引起的定位误差问题,保证孔的位置精度。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098552组合机床总体设计针对ZH1105柴油机气缸体,在确定加工工艺的基础上进行总体方案对比论证。设计组合机床“三图一卡”,其内容包括绘制被加工零件工序图、加工示意图、机床联系尺寸总图和编制生产率计算卡等。组合机床是针对被加工零件的特点及工艺要求,按工序集中的原则设计的一种高效率专用机床。在设计组合机床时,首先应根据柴油机气缸体三个面上孔的位置精度、表面粗糙度及其他技术要求,确定被加工零件是否可以利用组合机床加工以及采用组合机床加工是否合理的问题。如果确定可以利用组合机床加工,为使加工过程顺利进行,并达到要求的生产率,在分析被加工零件加工工艺资料的基础上,应考虑影响制定零件工艺方案、机床配置型式、结构方案等因素,然后进行分析比较,以确定被加工零件在组合机床上合理可行的加工方法、确定工序间加工余量、选择合适的切削用量、相应的刀具结构、确定机床配置型式等等。21总体方案论证211加工对象工艺性的分析柴油机气缸体三面钻削组合机床总体及左主轴箱设计6A被加工零件特点被加工零件材料是HT250,硬度HB190250,共计有31个孔需要加工,在本工序之前各主要表面、主要孔已加工完毕。B本机床的加工内容及加工精度本道工序钻左、右及后面共计31个孔,由本组合机床完成,具体加工内容及加工精度如下A钻箱体左面钻14个67的孔,深18;钻1个105的孔,深385。B钻箱体右面钻9个67的孔,深18;钻1个84的孔,深20。C钻箱体后面钻6个105的孔,深385。C本次设计技术要求A机床布局合理,能满足加工要求,保证加工精度;B机床应运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整;C机床尽可能用通用件以便降低制造成本;D机床各动力部件用电气控制,液压驱动。212机床总体布局的确定机床的配置型式有立式和卧式两种。立式机床的优点是占地面积小,自由度大,操作方便,其缺点是机床重心高,振动大。卧式机床的优点是加工和装配工艺性好,振动小,运动平稳,机床重心较低,精度高,安装方便,其缺点是削弱了床身的刚性,占地面积大。机床的配置型式在很大程度上取决于被加工零件的大小、形状及加工部位等因素。通过以上的比较,针对ZH1105柴油机箱体的结构特点和需要被加工的部位考虑钻孔工序是主要工序内容。为了保证钻孔的加工精度和符合被加工零件的加工特点,我们选择用卧式组合机床。213定位基准的选择组合机床是针对某一个零件或一个零件的某道工序而设计的。正确选择定位基准,是保证加工精度的重要条件,同时也有利于实现最大限度的工序集中。A定位基准的选择本机床为工件一次安装,同时对31进行加工,其定位基准选择为机体的底面定位限制3个自由度,侧面定位限制2个自由度,端面定位限制1个自由度,这种定位方法的特点是A可以简便地消除工件的六个自由度,使工件获得可靠的定位;B能够同时加工工件三个端面上的孔,既能高度集中工序,又有利于提高三端面孔的位置精度;C本定位基准有利于保证柴油机箱体的加工精度,使机床的许多部件实现通用化,有利于缩短设计制造周期、降低成本。B确定夹紧位置在选择定位基准的同时,要有相应的夹紧位置。确定夹紧位置要考虑两个因素下载后包含有CAD图纸和说明书,咨询Q197216396或119709857一是保证零件夹压后的稳定;二是尽量减少和避免零件夹压后变形。针对ZH1105柴油机气缸体我们采用了液压夹紧,夹紧部位为刚性较好的筋板上,即箱体的上表面,以减少箱体夹紧变形误差。214滑台型式的选择与机械滑台相比较,液压滑台的进给量可以无级调速;可以获得较大的进给力;零件磨损小,使用寿命长;工艺上要求多次进给时,通过液压换向阀,很容易实现;过载保护简单可靠;工作可靠。但采用液压滑台的不足之处在于进给量由于载荷的变化和温度的影响而不够稳定;液压系统漏油影响工作环境,浪费能源;调整维修比较麻烦。本课题的加工对象是ZH1105柴油机气缸体,为了提高加工效率,降低生产成本,所以选用了液压滑台。22切削用量的确定及刀具选择221切削用量选择在被加工的31个孔中,都是钻孔加工,所以选择切削用量时仅从钻孔方面考虑,具体的钻孔切削用量从文献1表611中选取。由于钻孔的切削用量与钻孔深度有关,随孔深的增加而逐渐递减,其递减值按文献1表612选取。钻孔时,降低进给量的目的是为了减小轴向切削力,以避免钻头折断,降低切削速度主要是为了提高刀具寿命8。所有刀具都采用硬质合金。A对左面15孔的切削用量选择A钻孔114轴67孔,H18MM加工材料为HT200铸铁,由D612,硬度大于190250HBS,选择V1018M/MIN,F01018MM/R,取定V1256M/MIN,F011MM/R,则由文献1P43的公式,(2DVN101)得N10001256/67597R/MINB钻孔15轴105孔,H385MM加工材料为HT200铸铁,由D612,硬度大于160200HBS,选择V1018M/MIN,F01018MM/R,取定V2198M/MIN,F013MM/R,则由文献1P43的公式,DVN10得N10002198/105667R/MINB对右侧面上10个孔的切削用量的选择A钻孔1624,轴67孔,H18MM加工材料为HT200铸铁,由D612,硬度大于160200HBS,选择柴油机气缸体三面钻削组合机床总体及左主轴箱设计8V1018M/MIN,F01018MM/R,取定V1256M/MIN,F011MM/R,则由文献1P43的公式,DVN10得N10001256/67597R/MINB钻孔25轴84孔,H20MM加工材料为HT200铸铁,由D612,硬度大于160200HBS,选择V1018M/MIN,F01018MM/R,取定V157M/MIN,F013MM/R,则由文献1P43的公式,DVN10得N1000157/84595R/MINC对后面上6个孔的切削用量的选择A钻孔2631轴105孔,H385MM加工材料为HT200铸铁,由D612,硬度大于160200HBS,选择V1018M/MIN,F01018MM/R,取定V2198M/MIN,F013MM/R,则由文献1P43的公式,DVN10得N10002198/105667R/MIN222切削力、切削扭矩及切削功率的计算根据文献1表620中公式计算钻孔(26082HBDFF2)(260891FT3)(2DVP97404)其中中F切削力(N);T切削转矩(N);P切削功率(KW);V切削速度(M/MIN);F进给量(MM/R);D加工(或钻头)直径(MM);HB布氏硬度,得HB200。则根据上述公式可得A左面钻孔114轴676082HBDFF60802172N7815下载后包含有CAD图纸和说明书,咨询Q197216396或119709859203776NMM60891HBFDT60801927125KWVP74523钻孔15轴1056082HBDFF608021352N1481186776NMM91T9081KW740VP5107B右面钻孔1624轴676082HBDFFN8203776NMM91T125KWVP740钻孔25轴8453170N6082HBDFF102571NMM91T0059KW740VPC后面钻孔2631轴105N6082HBDFF142NMM91T7081KWVP74023组合机床总体设计231被加工零件工序图柴油机气缸体三面钻削组合机床总体及左主轴箱设计10A被加工零件工序图的作用和内容被加工零件工序图是根据制定的工艺方案,表示所设计的组合机床上完成的工艺内容,加工部位的尺寸、精度、表面粗糙度及技术要求,加工用的定位基准、夹压部位以及被加工零件的材料、硬度和在本机床加工前加工余量、毛坯或半成品情况的图样。除了设计研制合同外,它是组合机床设计的重要依据,也是制造、使用、调整和检验机床精度的重要文件。被加工零件工序图是在被加工零件的基础上,突出本机床或自动线的加工内容,并作必要的说明而绘制的。其主要内容包括A被加工零件的形状和主要轮廓尺寸以及与本工序机床设计有关部位结构形状和尺寸。当需要设置中间导向时,则应把设置中间导向临近的工件内部肋、壁布置及有关结构形状和尺寸表示清楚,以便检查工件、夹具、刀具之间是否相互干涉。B本工序所选用的定位基准、夹压部位及夹紧方向。以便据此进行夹具的支承、定位、夹紧和导向等机构设计。C本工序加工表面的尺寸、精度、表面粗糙度、形位公差等技术要求以及对上道工序的技术要求。D注明被加工零件的名称、编号、材料、硬度以及加工部位的余量。B绘制被加工零件工序图的规定及注意事项A绘制被加工零件工序图的规定应按一定的比例,绘制足够的视图以及剖面;本工序加工部位用粗实线表示;定位用定位基准符号表示,并用下标数表明消除自由度符号;夹紧用夹紧符号表示,辅助支承用支承符号表示。B绘制被加工零件工序图注意事项本工序加工部位的位置尺寸应与定位基准直接发生关系。对工件毛坯应有要求,对孔的加工余量要认真分析。在钻孔时,其大孔单边余量应小于相邻两孔半径之差,以便钻头能通过。当本工序有特殊要求时必须注明。如精钻孔时,当不允许有退刀痕迹或者允许有某种形状的刀痕时必须注明。有如薄壁或孔底部壁薄,加工螺纹时螺纹底孔深度不够及能否钻通等1。图21所示为被加工零件工序图。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098511图21被加工零件工序图232加工示意图零件加工的工艺方案要通过加工示意图反映出来。加工示意图表示被加工零件在机床上的加工过程,刀具、辅具的布置状况以及工件、夹具、刀具等机床各部件间的相对位置关系,机床的工作行程及工作循环等。A导向结构的选择组合机床钻孔时,零件上孔的位置精度主要是靠刀具的导向装置来保证的。导向装置的作用是保证刀具相对工件的正确位置;保证刀具相互间的正确位置;提高刀具系统的支承刚性。B确定主轴、尺寸、外伸尺寸在本课题中,主轴是用于钻孔的,钻孔选用滚珠轴承主轴。钻孔时采用刚性连接,主轴采用长主轴。根据由选定的切削用量计算得到的切削转矩T,由文献1P43页公式(2410BD5)式中,D表示轴的直径();T表示轴所传递的转矩(NM);B表示系数,本课题中钻孔主轴为非刚性主轴,取B62。柴油机气缸体三面钻削组合机床总体及左主轴箱设计12由公式可得左面轴114D1342MM取定D22轴15D1977MM取定D30右面轴1621D1374MM取定D30后面轴2230D1339MM取定D22轴31D1743MM取定D30根据主轴类型及初定的主轴轴径,文献1表36可得到主轴外伸尺寸及接杆莫氏圆锥号。滚珠长主轴轴径D20时,主轴外伸尺寸为D/D132/20,L115;接杆莫氏圆锥号为2。滚珠长主轴轴径D15时,主轴外伸尺寸为D/D125/16,L1815;接杆莫氏圆锥号为1。C选择接杆、浮动卡头在钻、扩、铰、锪孔及倒角等加工小孔时,通常都采用接杆(刚性接杆)。各主轴的外伸长度和刀具均为定值,为保证主轴箱上各刀具能同时到达加工终了位置,须采用轴向可调整的接杆来协调各轴的轴向长度,以满足同时加工完成孔的要求。为提高加工精度、减少主轴位置误差和主轴振摆对加工精度的影响,在采用长导向或双导向进行钻孔时,一般孔的位置精度靠夹具保证。为避免主轴与夹具导套不同而引起的刀杆“别劲”现象影响加工精度,均可采用浮动卡头连接。所以钻孔一般采用刚性连接。D动力部件工作循环及行程的确定A工作进给长度L工的确定工作进给长度L工,应等于加工部位长度L(多轴加工时按最长孔计算)与刀具切入长度L1和切出长度L2之和。切入长度一般为510,根据工件端面的误差情况确定。镗孔时,切出长度一般为510MM;钻孔时,切出长度一般为D38MM。13当采用复合刀具时,应根据具体情况决定。所以得出以下结果左主轴箱工进长度81220MM工L右主轴箱工进长度81220MM工后主轴箱工进长度61420MM工B快速进给长度的确定快速进给是指动力部件把刀具送到工作进给位置,其长度按具体情况确定。初步选定三个主轴箱上刀具的快速进给长度分别为210MM,210MM,210MM。C快速退回长度的确定快速退回长度等于快速进给和工作进给长度之和。由已确定的快速进给和工作进给长度可知,三面快速退回长度分别为230MM,230MM,230MM。D动力部件总行程的确定动力部件总行程除了满足工作循环向前和向后所需的行程外,还要考虑因刀具磨损或补偿制造、安装误差,动力部件能够向前调节的距离(即前备量)和刀具装下载后包含有CAD图纸和说明书,咨询Q197216396或1197098513卸以及刀具从接杆中或接杆连同刀具一起从主轴孔中拿出时,动力部件需要后退的距离(刀具退离夹具导套外端面的距离应大于接杆插入主轴孔内或刀具插入接杆孔的长度,即后备量)。因此,动力部件的总行程为快退行程与前后备量之和。图22为被加工零件的加工示意图。图22加工示意图233机床尺寸联系总图机床联系尺寸总图是以被加工零件工序图和加工示意图为依据,并按初步选定的主要通用部件以及确定的专用部件的总体结构而绘制的。1绘制机床联系尺寸总图之前应确定的主要内容A选择动力部件A动力箱型号的选择动力箱规格要与滑台匹配,其驱动功率主要依据多轴箱所需传递的切削功率来选用。由切削用量计算得到的各主轴的切削功率的总和,根据文献1P47公式切削P式中,消耗于各主轴的切削功率的总和(KW);切削P多轴箱的传动效率,加工黑色金属时取0809,加工有色金属时(2切削多轴箱P6)柴油机气缸体三面钻削组合机床总体及左主轴箱设计14取0708;主轴数多、传动复杂时取小值,反之取大值。本课题中,被加工零件材料为灰铸铁,属黑色金属,又主轴数量较多、传动复杂,故取。085H左主轴箱0090009000410311KW切削P则03659KW多主轴31右主轴箱4009600590443KW切削则052KW多主轴8504后主轴箱0100430069603708KW切削P则0436KW多主轴37B动力滑台型号的选择根据选定的切削用量计算得到的单根主轴的进给力,按文献1的62页公式27NIF1多轴箱计算。式中,FI各主轴所需的轴向切削力,单位为N。则左主轴箱38767837639300673N多主轴箱F右主轴箱48923953170410226N多主轴箱后主轴箱39219158590300673N多主轴箱实际上,为克服滑台移动引起的摩擦阻力,动力滑台的进给力应大于F。又考虑到所需的最小进给速度、切削功率、行程、主轴箱轮廓尺寸等因素,为了保证工作的稳定性,由文献1表51,左、右、后面都选用液压滑台1HY32IA型,台面宽320MM,台面长800MM,滑台及滑座总高为320MM,允许最大进给力为20000N;其相应的侧底座型号为1CC401。根据液压滑台的配套要求,滑台额定功率应大于电机功率的原则,查文献1表538得出动力箱及电动机的型号,见表21。表21动力箱及电动机的型号主轴箱动力箱型号电动机型号电动机功率KW电动机转速R/MIN输出轴转速R/MIN左主轴箱1TD32Y100L14221430960右主轴箱1TD32Y100L14221430960后主轴箱1TD32Y100L14221430960C配套通用部件的选择侧底座1CC401型号,其高度H560MM,宽度B900MM,长度L1350MM。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098515B确定机床装料高度H装料高度是指机床上工件的定位基准面到地面的垂直距离。在确定之前,首先要考虑工人操作的方便性,还要考虑车间运送共建的滚到高度,工件最低孔的位置,主轴箱最低主轴高度和通用不见的高度尺寸的限制。本课题中,工件最低孔位置H2103,主轴箱最低主轴高度H11025,所选滑台与滑座总高H3320,侧底座高度H4560,夹具底座高度H5195,中间底座高度H6560,综合上述因素,该组合机床装料高度取H755。C确定夹具轮廓尺寸主要确定夹具底座的长、宽、高尺寸。工件的轮廓尺寸和形状是确定夹具底座轮廓尺寸的基本依据。具体要考虑布置工件的定位、限位、夹紧机构、刀具导向装置以及夹具底座排屑和安装等方面的空间和面积需要。夹具底座的高度尺寸,一方面要保证其有足够的高度,同时考虑机床的装料高度、排屑的方便性和便于设置定位、夹紧机构。一般不小于240MM。本机床夹具的长度为630MM,宽度为408MM,高度为620MM。D确定中间底座尺寸中间底座的顶面安装夹具或输送部件,侧面与侧底座或立柱底座相连接,并通过端面键或定位销定位。根据机床配置形式不同,中间底座有多种形式,如双面卧式组合机床的中间底座,两侧面都安装侧底座;三面卧式组合机床的中间底座为三面安装侧底座;立式回状工作台式组合机床,除了安装立柱外,还需安装回转工作台。总之,中间底座的结构,尺寸需根据工件的大小、形状以及组合机床的配置形式等来确定。因此,中间底座一般按专用部件进行设计,但为了不致使组合机床的外廓尺寸过分繁多,中间底座的主要尺寸应符合国家标准规定。确定中间底高度尺寸时,应考虑铁屑的储存及排除电气接线安排,中间底座高度一般不小于540MM。本机床确定中间底座高度为560MM。E确定主轴箱轮廓尺寸主要需确定的尺寸是主轴箱的宽度B和高度H及最低主轴高度H1。主轴箱宽度B、高度H的大小主要与被加工零件孔的分布位置有关,可按文献1P49公式计算BB2B1(28)HHH1B1(29)式中B工件在宽度方向相距最远的两孔距离();B1最边缘主轴中心距箱外壁的距离();H工件在高度方向相距最远的两孔距离();H1最低主轴高度()。其中,H1还与工件最低孔位置(H2103)、机床装料高度(H880)、滑台滑座总高(H3320)、侧底座高度(H4560)等尺寸有关。对于卧式组合机床,H1柴油机气缸体三面钻削组合机床总体及左主轴箱设计16要保证润滑油不致从主轴衬套处泄漏箱外,通常推荐H185140,本组合机床按文献1P50公式H1H2H05H3H4(210)计算,得H11025。B100,H125125,取B1100,则求出主轴箱轮廓尺寸BB2B11002100300HHH1B11251251025100327625根据上述计算值,按主轴箱轮廓尺寸系列标准,左,右主轴箱轮廓尺寸都预定为BH408620,后主轴箱轮廓尺寸预定为BH6408620。234机床生产率计算卡A理想生产率单位为件/H是指完成年生产纲领A包括备品及废品率所要求Q的机床生产率。它与全年工时总数TK有关,一般情况下,单班制TK取2350H,两班制TK取4600H,由文献1的51页公式(2KTAQ11)得50000/23502128件/HB实际生产率单位为件/H是指所设计机床每小时实际可生产的零件数1Q(2单TQ60112)式中生产一个零件所需时间MIN,可按下式计算单T(2装移快退快进停辅切单TVLTVLTKFFF2113)式中分别为刀具第、工作进给长度,单位为MM21L、分别为刀具第、工作进给量,单位为MM/MINFFV、当加工沉孔、止口、锪窝、倒角、光整表面时,滑台在死挡铁上的停留停T时间,通常指刀具在加工终了时无进给状态下旋转转所需的时间,单位MIN分别为动力部件快进、快退行程长度,单位为MM快退快进、L动力部件快速行程速度。用机械动力部件时取56M/MIN用液压动力部KF件时取310M/MIN直线移动或回转工作台进行一次工位转换时间,一般取01MIN移T工件装、卸(包括定位或撤销定位、夹紧或松开、清理基面或切屑及吊装卸下载后包含有CAD图纸和说明书,咨询Q197216396或1197098517运工件)时间。它取决于装卸自动化程度、工件重量大小、装卸是否方便及工人的熟练程度。通常取0515MIN。如果计算出的机床实际生产率不能满足理想生产率要求,即,则必须重新选Q1择切削用量或修改机床设计方案。已知钻左面孔20MM4000104412MM/MIN工LFVN210MM230MM快进快退L钻右面孔20MM4310104448MM/MIN工F210MM230MM快进快退钻后面孔20MM4440119528MM/MIN工LFVN210MM230MM快进快退L左面孔2065MIN41FTT机工进停2301568MINKFTTV快进快退移辅装卸05168INTT辅单机右面孔2051I4FLTTV机工进停235168MINKFTT快进快退移辅装卸051689MINTT辅单机后面孔2045IFLTTV机工停1231568MINKFTT快进快退移辅装卸04568MINTT辅单机对多面和多工位加工机床,在计算时应以所有工件单件加工最长的时间作为单件工时,所以选择,238MINT单实际生产率1602681/3QHT单件C机床负荷率柴油机气缸体三面钻削组合机床总体及左主轴箱设计18A当时候,机床负荷率为二者之比。1Q组合机床负荷率一般为075090,自动线负荷率为0607。典型的钻、镗、攻螺纹类组合机床,按其复杂程度确定;对于精度较高、自动化程度高或加工多品种组合机床,宜适当降低负荷率。B由文献1的51页公式得机床负荷率(214)1Q2879363组合机床左主轴箱设计本人的设计任务是ZH1105柴油机气缸体三面钻孔组合机床总体及左主轴箱部分的设计。左轴箱是组合机床的重要专用部件。它是根据加工示意图和主轴类型设计的运动的动力部件,其动力来源于通用的动力箱。它与传动箱一起安装在进给滑台上,可完成钻孔镗孔等加工工序。由总体设计部分可知,我所需要设计的主轴箱轮廓尺寸为400400,属于大型通用主轴箱,结构典型,能利用通用的箱体和传动件;采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。通用主轴箱设计的顺序是绘制主轴箱设计原始依据图;确定主轴结构、轴径及齿轮模数;拟订传动系统;计算主轴、传动轴坐标,绘制坐标检查图;绘制主轴箱总图,零件图及编制组件明细表1。31左主轴箱原始依据图的绘制左主轴箱原始依据图是根据“三图一卡”绘制的。图31所示为ZH1105柴油机气缸体三面钻镗孔组合机床左主轴箱设计原始依据图,表31所示为各主轴外伸尺寸及各孔的切削用量。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098519图31原始依据图注1被加工零件编号及名称ZH1105柴油机材料及硬度HT200160200HBS。2动力部件1TD32I,Y100L14,P主22KW,N960R/MIN。表31左主轴外伸尺寸及孔的切削用量轴号D/DL工序内容NR/MINVM/MINFMM/R11422/15115钻6759712560111530/20115钻105595219801332左主轴结构型式的选择和动力计算A主轴结构型式的选择主轴结构的选择包括轴承型式的选择和轴头结构的选择。轴承型式是左主轴部件结构的主要特征。主轴进行钻削加工,轴向切削力较大,用推力球轴承承受轴向力,用深沟球轴承承受径向力。又因钻削时轴向力是单向的,因此推力球轴承应安排在主轴前端,主轴采用滚珠主轴,前支承为推力球轴承、深沟球轴承,后支承滚锥轴承,主轴进行钻削时,前后支承均为滚锥轴承。钻孔采用滚珠轴承长主轴是因为长主轴其轴头内孔较长,可增大与刀具尾部连接的接触面,从而增强刀具与主轴的连接刚度,减少刀具前端下垂。B主轴直径和齿轮模数的确定主轴直径已在总体设计部分初步确定,见232。按同一主轴箱中的模数规格最好不多于两种的原则,用类比法确定齿轮模数,柴油机气缸体三面钻削组合机床总体及左主轴箱设计20也可按公式估算。据文献1P62页公式估算(3320ZNPM1)式中,P齿轮所传递的功率,单位为KW;Z一对啮合齿轮中的小齿轮齿数;N小齿轮的转速,单位为R/MIN。主轴箱中的齿轮模数常用2、25、3、35、4几种。为了便于生产,同一主轴箱中的模数规格不要多于两种1。确定本次设计的模数均为25。33左主轴箱传动系统的设计与计算左主轴箱传动设计,是根据动力箱驱动轴位置和转速、各主轴位置及其转速要求,设计传动链,把驱动轴和各主轴连接起来,使各主轴获得预定的转速和转向。多轴箱传动系统的一般要求A在保证主轴的强度、刚度、转速和转向的条件下,力求使传动轴和齿轮的规格、数量为最少。为此,应尽量用一根传动轴带动多根主轴,并将齿轮布置在同一排上。当中心距不符合标准时,可采用齿轮变位或略微改动传动比的方法解决。B尽量不用主轴带动主轴的方案,否则会增加主轴负荷,影响加工精度。C为使结构紧凑,多轴箱内齿轮副的传动比一般要大于最佳传动比,2115后盖内传动比允许取至;避免用升速传动。135D用于粗加工主轴上的齿轮,应尽可能设置在第排,以减少主轴的扭转变形;精加工主轴上的齿轮,应设在第排,以减少主轴端的弯曲变形。E多轴箱内具有粗加工主轴时,最好从动力箱驱动轴齿轮传动开始,就分两条传动路线,以免影响加工精度。F刚性镗孔主轴上的齿轮,其分度圆直径应尽可能大于被加工孔的孔径,以减少振动,提高运动平稳性。G驱动轴直接带动的转动轴数不能超过两根,以免给装配带来困难。331根据原始依据图对坐标尺寸的计算根据原始依据图31,计算驱动轴、主轴的坐标尺寸,如下表32所示表32驱动轴、主轴坐标值坐标销O1驱动轴O主轴1主轴2主轴3主轴4X0000175000110000147232206000175000Y000080000200420132620140420252391332左主轴箱传动路线的拟订下载后包含有CAD图纸和说明书,咨询Q197216396或1197098521左主轴箱有15根主轴,这15根主轴为轴115,传动轴为1634,油泵轴35由传动轴16带动。具体传动路线见图32。图32主轴箱传动树形图333传动轴位置及齿轮齿数的确定传动方案拟订之后,通过“计算、作图和多次试凑”相结合的方法,确定齿轮齿数和中间传动轴的位置及转速。A由各主轴和驱动轴转速求驱动轴到各主轴之间的传动比。各主轴转速见表33所示。表33主轴箱主轴转速(R/MIN)主轴011415转速920400640主轴箱总传动比014392I柴油机气缸体三面钻削组合机床总体及左主轴箱设计2234092OI467OIB各轴传动比分配主轴箱中轴的分布有同心圆分布及任意分布,同时为满足主轴上齿轮不过大的要求,最后一级齿轮取升速。A左主轴箱各轴传动比分配轴105316I512078I轴22轴305I537I轴4164812B确定中间传动轴的位置并配对各对齿轮传动轴转速的计算公式文献1P6165(3主从从主NZU2)(3ZSMA22从主3)(3主从从从主ZNU4)(3从主主主从Z5)122UMANMA从主从主(36)(3UANZAZ122主从主从7)下载后包含有CAD图纸和说明书,咨询Q197216396或1197098523式中,啮合齿轮副传动比;U啮合齿轮副齿数和;ZS分别为主动和从动齿轮齿数;从主、分别为主动和从动齿轮转速,单位为R/MIN;从主、N齿轮啮合中心距,单位为MM;A齿轮模数,单位为MM。MC确定主轴箱内中间传动轴的位置确定中间传动轴5的位置,与传动轴5相配对的有主轴1、2、3、4,与之相配对的齿轮有Z5/Z1,Z5/Z2,Z5/Z3,Z5/Z4,四对齿轮。通过公式(22)及传动比I51078、I52078、I54078、I540122,取M25,可得到齿轮齿数Z5Z521,Z1Z2Z327,Z528,Z423。左主轴箱1392096/MIN7NR1533/I62R48900NN转速相对损失在5以内,符合设计要求。由于该主轴箱上有较多的刀具,为了便于更换和调整刀具,以及装配和维修时检查主轴精度,所以在主轴箱上设置一个以便于手动回转主轴,为了扳动起来轻便,手动轴的转速应尽可能高些,且其所处位置要靠近机床操作者的一侧,并留有扳手作用位置活动空间,所以本主轴箱的手柄设置在紧靠驱动轴O的位置,即5轴为手柄轴。D采用BZIR122型叶片液压泵,由轴2经一对齿轮传动312790563/MIN569NR泵叶片液压泵转速在400800R/MIN范围内,满足要求。34左主轴箱坐标计算、坐标检查图的绘制坐标计算就是根据已知的驱动轴和主轴的位置及传动关系,精确计算各中间传动轴的坐标。其目的是为左主轴箱箱体零件补充加工图提供孔的坐标尺寸,并用于绘制坐标检查图来检查齿轮排列、结构布置是否正确合理。341传动轴的坐标的计算计算传动轴坐标时,先算出与主轴有直接传动关系的传动轴坐标,然后计算其它传动轴坐标。根据传动轴的传动形式,传动轴的坐标计算可分为三种类型与一柴油机气缸体三面钻削组合机床总体及左主轴箱设计24轴定距的坐标计算;与两轴定距的坐标计算;与三轴等距的坐标计算。在本主轴箱1根传动轴与1根油泵轴,传动轴、油泵轴之间可按与一轴定距的坐标计算方法计算,在计算传动轴5时采用与三轴等距方法求得。计算公式见文献1P72(38)2211ABL22ABL(3BAX2CAX9)(310)1YY(311)2212BACAACBALXXX(312)221AABCABAYLYY传动轴5的坐标计算图33与三轴等距传动轴坐标计算图1372BAAX25876CAAX68BYBY22115904L22314L2169BACAACBAXXYYX2218502AAABCBLY理论中心距056MZ下载后包含有CAD图纸和说明书,咨询Q197216396或1197098525实际中心距22604ABABXY04理实中心距在允差00010009MM范围内,所以此处要使用标准齿轮。表34主轴箱传动轴坐标计算结果坐标传动轴5传动轴6X196619373Y1889510180342坐标检查图的绘制在坐标计算完成后,绘制坐标及传动关系检查图,用以全面检查传动系统的正确性。坐标检查图的主要内容有通过齿轮啮合,检查坐标位置是否正确;检查主轴转速及转向;进一步检查各零件间有无干涉现象;检查液压泵、分油器等附加机构的位置是否合适。绘制出的坐标检查图,如图34所示。图34左主轴箱坐标检查图35轴、齿轮、轴承、键的校核以轴16和其上的轴承进行校核,主动轴0上面的齿轮和键进行校核。351轴的校核柴油机气缸体三面钻削组合机床总体及左主轴箱设计26图35轴受力图A求轴向载荷A计算齿轮受力齿轮分度圆直径为2531775MM(3MZD13)圆周力18556N(3TFT/214)轴向力243392433948678N(3R15)B求支反力左右支点水平面的支反力19197N865/1RF29481N273192NNH112402N/C计算弯矩和扭矩73192564098752NMM561NHFM19197711075032NMM7R29481862535366NMM8211351561NMM(311RH2231075316)D弯扭合成强度校核截面O处计算计算弯矩613240294NMM(322TMHOA220741951317)截面O处计算应力13240294/0117675MPA(3WOA/318)材料为40调质,由表112查得70MPA,RC11OA下载后包含有CAD图纸和说明书,咨询Q197216396或1197098527弯扭合成强度满足要求。352齿轮的校核已选定齿轮采用45钢,锻造毛坯,软齿面,齿轮T调质HBS280350,齿轮精度8级,轮齿表面粗糙度为16MM。以传动轴5及驱动轴O上的一对啮合为例进行齿轮的强度校核,大、小齿轮齿数分别为,传动比。6,31OZ53106OZIA设计准则按齿面接触疲劳强度设计,再按齿根弯曲疲劳强度校核。B按齿面接触疲劳强度设计由文献9中公式(611)得31921312ETDHKTZU其中,5680OZ由文献9的表65得,4D由文献9表63得1898MPA,EZ11418478NMM9201561T由文献9的图68选择材料的接触疲劳极限应力为560MPA650MPA1LIMH2LIMH由文献9的图69选择材料的弯曲疲劳极限应力为230MPA210MPALI1FLI2F应力循环次数N由文献9的公式(63)计算可得3209160509135810HNJLT则9926NU由文献9的图66,查得接触疲劳寿命系数,10HNK25HN由文献9的图67,查得弯曲疲劳寿命系数,弯曲疲劳安80FF全系数,又,试选。14FS02STY15T许用接触应力柴油机气缸体三面钻削组合机床总体及左主轴箱设计28504MPA3219015621LIM1HNHKS6175MPA2LI2H3223232115617890407852HEDTZUKTD7723MMM/S31069271061NDVTM/S1115M/S83ZO查文献9的图610得;查文献9的表62得;查文献9的表01KV15AK613得,102K510253A修正MM323873731TTDMM2507MM31OZDM按标准取模数25MM,与前面选定的模数相同,所以25MM符合要求。MC校核齿根弯曲疲劳强度由文献9的图67查得弯曲疲劳寿命系数,弯曲疲劳安1208,90FNFNK全系数,又。14FS02STYMPA3244/238/1LIM1FFNKMPA

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号