工程机械液压实训台设计制作研究【全套设计含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:22887643

类型:共享资源

大小:1.19MB

格式:ZIP

上传时间:2019-11-03

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套设计含CAD图纸、说明书

工程机械

液压

实训台

设计

制作

研究

全套

CAD

图纸

说明书

- 资源描述:

-

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

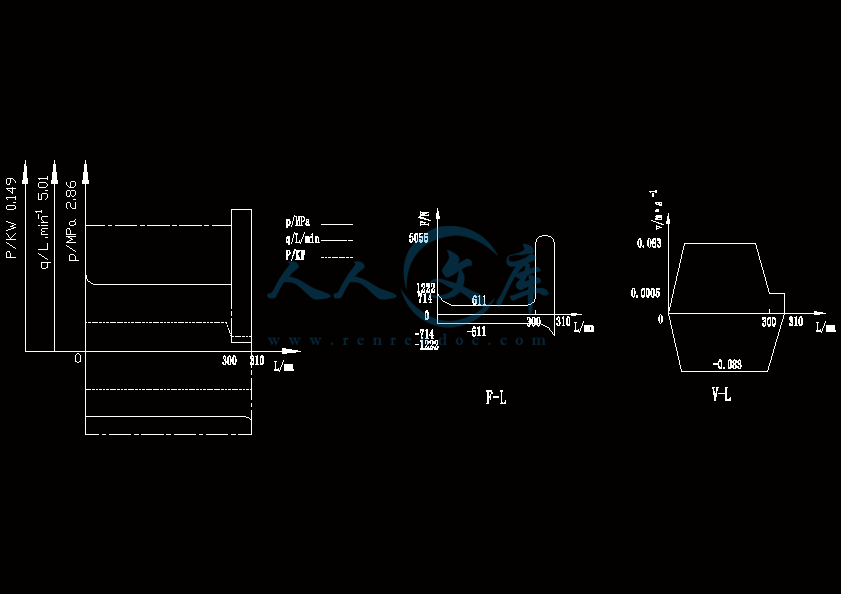

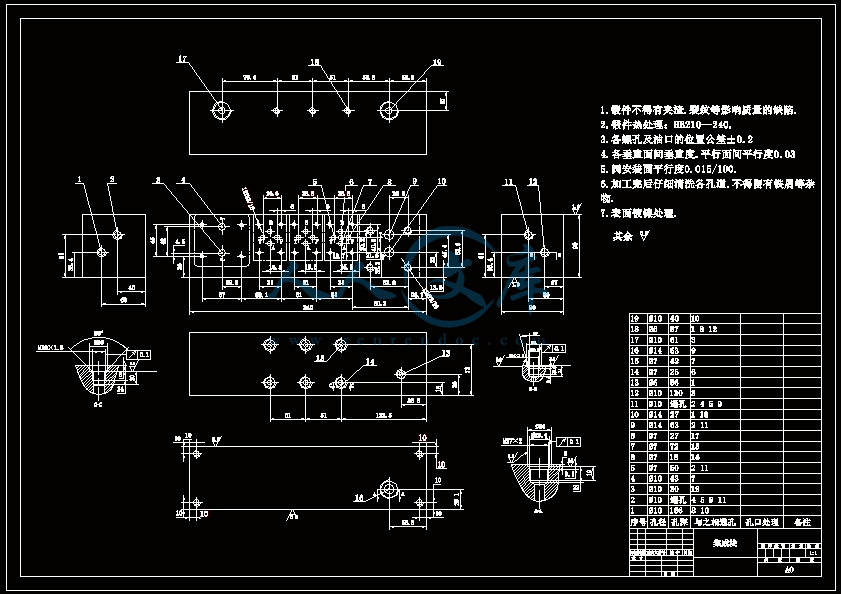

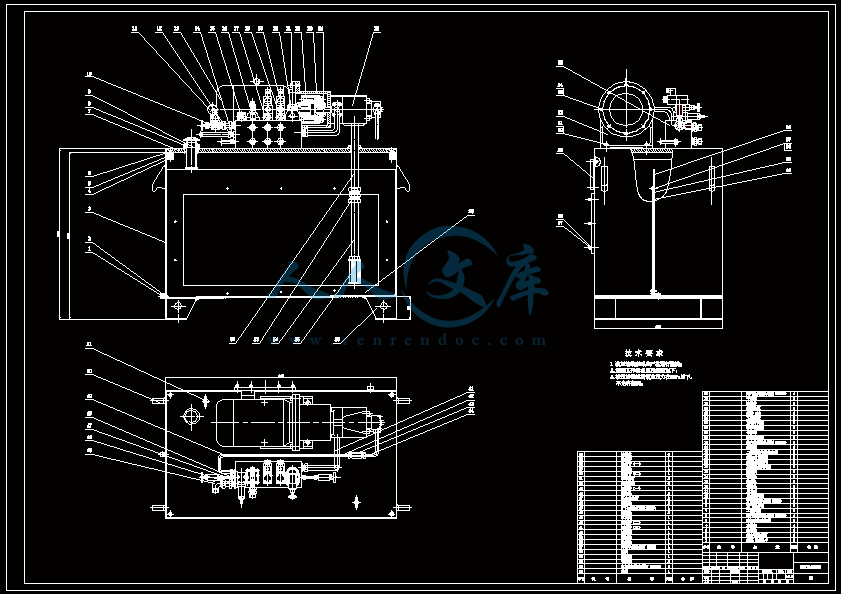

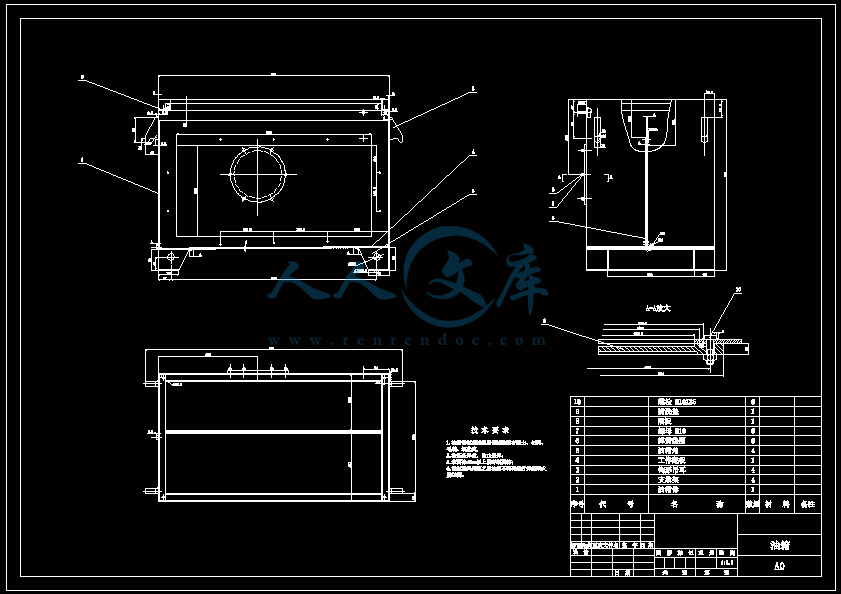

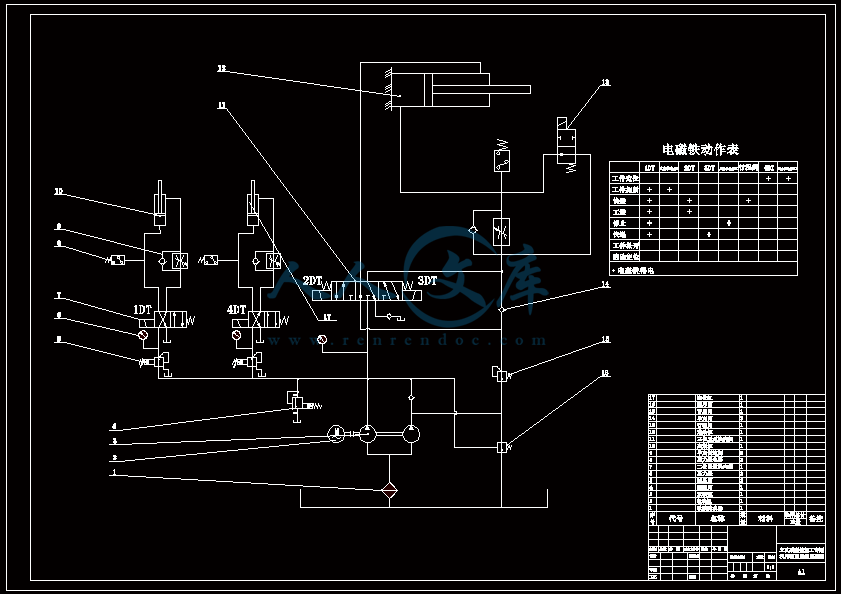

金陵科技学院学士学位论文 摘要设计(论文)题目: 工程机械液压实训台设计制作研究 2摘 要随着社会生产力的快速发展,液压设备的社会需求量逐渐提高。本课题以提高机械液压实训台的工作精度和工作效率为设计目标,开展工程机械液压实训台的设计制作研究。首先,分析液压传动的具体发展概况及工作原理,了解其重要组成部分,并分析各组成部分在液压传动中的作用。并对液压传动的各个工况进行动力分析和运动分析,绘制不同阶段的负载图形和动态速度曲线。然后结合工程机械液压实训台的工作需求,计算液压缸所承受的压力,通过尺寸计算和流量计算,选定不同液压缸的具体型号,并绘制液压系统具体工况图。再根据工程机械液压实训台的需求,选择液压系统的控制回路、换向和速度换接回路,完成液压系统的设计。最后根据应用需求,选择适当的液压泵、电动机、阀门和辅助元件,再选用尺寸合适的油管和油箱。并对各管道系统的压力进行损耗验算,并对系统的发热量和温升进行验算。结果表明本系统的验算结果均符合工程机械液压实训台的要求。关键词:工程机械、液压系统、实训台I目 录0 绪论10.1 课题研究背景10.2 国内外研究现状10.3 课题研究的主要内容1第1章 液压传动简介31.1 液压传动的发展概况31.2 液压传动的特点及应用3第2章 液压传动的工作原理及组成42.1 液压传动的工作原理42.2 液压系统的基本组成4第3章 液压系统的工况分析53.1 确定执行元件53.2 动力分析53.3 运动分析63.4 绘制负载循环图和速度循环图7第4章 确定主要技术参数84.1 初选液压缸工作压力84.2 确定液压缸主要尺寸84.2.1 进给液压缸的尺寸计算84.2.2 夹紧液压缸的尺寸计算94.2.3 定位液压缸的尺寸计算104.3 计算最大流量104.3.1 进给液压缸的流量计算104.3.2 夹紧液压缸的流量计算114.3.3 定位液压缸的流量计算114.4 绘制液压系统工况图12第5章 拟定液压系统原理图135.1 速度控制回路的选择135.2 换向和速度换接回路的选择135.3 油源的选择和能耗控制135.4 液压系统设计13第6章 液压元件的选择156.1 液压泵和电动机规格的选择156.1.1 泵的选择156.1.2 电动机的选择166.2 阀类元件和辅助元件的选择166.3 油管的选择176.4 油箱的设计18第7章 液压系统的性能验算197.1 管路系统压力损失验算197.2 液压系统的发热与温升验算20结 论21参考文献22致 谢24III0 绪论0.1 课题研究背景随着工业4.0的来临,人类科学的发展和工业生产力的发展进入了一个新的时代。当前的工业生产迈入了效率高、反应速度快、执行能力强和资源浪费低的快速发展阶段。因此,市场对液压设备的需求也快速增长,并且随着电力电子技术在21世纪的使用,当前的液压设备具有智能化的特点。随着人类进入智能化时代,人们对高功率、高效率、高精度、高响应的工业领域和技术领域的追求更大,液压控制系统的需求量正在逐步矿大,尤其在液压系统中使用越来越多的就是反馈控制。将电力电子技术融入液压设备中的新型液压技术已经变得完善和成熟,确保了液压系统在当前机械技术领域独一无二的地位。0.2 国内外研究现状目前我国的液压技术水平已经达到前列,并且科研体系也已经基本完善。近年来,国内工业得到了迅速的发展,生产力水平得到了快速的提升。国内对液压缸的需求量越来越高,这使得国内的液压产品逐渐丰富,而且也能为各个领域提供品种基本齐全的产品。同时CAD和CAT产品均成功丰硕,其应用也非常的广泛。在国内行业技术飞速发展的同时,国内多数公司也迅速开展海外业务,显著提高了我国制造行业在国际中的地位。及时国内现取得的技术成功今年来取得了飞速的发展,但我国与国际领先国家的技术差距仍非常大。为了在目前的市场中能够站稳脚步,这对设计师是一个足够大的考验,通过此次设计,使我们在机械制图、液压设计与计算、工程软件的应用、英文翻译、独立工作能力等方面应获得作为一个工程师的初步训练,能达到培养专业目标的要求。0.3 课题研究的主要内容本课题研究的对象是工程机械液压实训台,该机床是根据工件的具体加工工况来实现工作的。组合机床在现在工业生产过程中有着相当关键的作用,它是通过液压驱动力的大小来进行钻孔的。本设计主要是依据各种文献材料灵活的设计,根据我在学校所学的知识以及深入学习书本知识,熟悉液压设计的流程以及一些计算过程。再根据课题的设计需求,限定合适的执行元件和辅助工件。最后再依据本设计的生产要求,设计本课题的液压回路。并绘制本装备的三视图和电路控制图。 本设计在经过对专用机床技术要求的细心分析下,依据对其功能的一些需求后才进行的,主要在于介绍该系统的工作原理和它的系统的设计、选件及其组成部分,数据的计算和校核,保证系统具有良好的性能、稳定的工作。2第1章 液压传动简介1.1 液压传动的发展概况在上个世纪,随着我国工业快速发展,液压传动技术得到了猛烈的刺激。在最开始的航母炮台上,就出现了液压装置。并在随后的一段时间里,相继出现了液压机床、液压泵和液压缸等一系列传动装置,并且这些装置被广泛应用于多个重要的行业领域内。在这段时间里,液压装置的发展突飞猛进。然后在炮火连天的战争岁月,人类对武器的最求到达了极致,液压传动技术被人类应用于多种枪械设备。而在这个电力电子与物联网技术高度发达的年代,新一代的液压技术与电力电子技术相结合,被各个国家的工程师应用于多个不同的领域,液压传动技术得到了迅猛的发展,促进了国民生产水平的快速提高。1.2 液压传动的特点及应用现如今,随着工业的迅速发展,液压技术也得到了空前绝后的快速发展,涉及的领域几乎包涵了各个工业生产部门。液压传动相比于机械传动有着机械传动无法比拟的优势,它是靠着液体传递动力,轻而易举的可实现非常大的力和力矩,并且传动的功率大,可无级调速,并且可使执行机构运动更加平稳,操作更简单。对操作者的要求也不高,还具有结构形式简单、维护保养方便以及元件使用寿命长等等的优点。通过与其他的传动方式比较,液压传动有以下优缺点:(1)优点1)、功率密度大。2)、布局安置灵活方便。3)、调速范围大。4)、工作平稳、快速性好。5)、控制简单,易于实现过载保护。6)、一体化设置。7)、易于实现直线运动。8)、简化结构,降低构件数量。9)、便于生产、制造和维护。(2)缺点1)、不能保证定比传动。2)、传动效率偏低。3)、工作安全性容易受温度所影响。4)、造价及使用维护要求较高。5)、故障诊断排除困难。第2章 液压传动的工作原理及组成2.1 液压传动的工作原理液压传动的作用是将机械能以液体的压力能的形式释放。通过压力能做功,实现能量的转换。通过驱动装置带动液压泵工作,并抽取油箱内的液压油并运输至压力管道内。压力管道一侧的活塞受液压油的压力作用被液压油驱动,直至活塞运输到了制定的位置,液压系统通过调节阀门的开关,使液压油回流至油缸内。2.2 液压系统的基本组成在具有液压传动装置的机械装置中,大多选择液压系统作为液压系统的工作介质。 通过使用液压泵装置,将机械能转换为液压能。然后将液压油运输至执行机构,实现液压缸的驱动。通用液压系统由动力单元,执行器,控制调整装置,辅助装置和工作介质五部分组成。45第3章 液压系统的工况分析3.1 确定执行元件本工程机械液压实训台的工序为:安装工件-紧固工件-工作头垂直快进-成型铣刀进给加工-工作台快退-松开工件-卸载工件。其中定位缸的压力为8000N,运行距离为40mm;夹具的紧固力大小为4500N。根据要求可知,夹紧缸只需实现简单的夹紧和松夹作用。而定位缸同理也只需实现简单的定位作用,两缸并无其他特殊的要求。一般用于工件夹紧或定位的液压缸为活塞缸或者是柱塞缸,这里选择为活塞缸。5而又因该缸只需在缸一端作用,故选定夹紧缸的类型为单出杆活塞缸。液压缸的工序为:“快进工进快退”。其对缸出杆的速度以及出杆的力均有要求。选择工作缸为单出杆的活塞缸,其特点为:一般连接时往返速度和出力不同,差动连接可以实现快进,其应用范围较广。5因此确定执行元件:表3.1 执行元件表机构名称执行缸名称执行元件夹紧机构夹紧缸单杆活塞缸定位机构定位缸单杆活塞缸加工机构进给液压缸单杆活塞缸3.2 动力分析依次对各个阶段的动力情况进行分析,了解其受力情况,主要包括启动、快速、加速、工进等阶段的负载。选定本液压试验台的工作效率为0.7。启动阶段的负载=G加速阶段的负载=G+快速阶段的负载=G工进阶段的负载 =+通过计算可得,快退启动负载与快进启动负载一样,快退加速负载与快进加速负载一样,快速阶段的负载与快进一样。各工况分析计算见下表:表3.2 执行件液压缸的负载计算工况计算公式负载/N液压缸驱动力/N快进启动=G11001222加速=G+643714快进=G550611工进=G +45505056快退启动=G11001222加速=G+643714快退=G550611设液压缸的机械效率=0.9根据已知条件,可得负载力的大小。3.3 运动分析快进 工进 快退 L1为快进阶段的活动距离;L2为工进阶段的活动距离; L3为快退阶段的活动距离; V1为快进速度;V2为工进速度;V3为快退速度。3.4 绘制负载循环图和速度循环图参考前文液压缸的负载和速度的动态曲线,图下图所示:图3-1 液压缸负载循环图(左)与速度循环图(右)25第4章 确定主要技术参数4.1 初选液压缸工作压力分析整个液压缸的运行过程,在处于工进阶段时,液压缸的负载最大,可根据复杂确定工作压。所以根据表4.1,现取工作压力P=3 MPa。表4.1 按负载确定工作压力负载/KN50工作压/MPa=54.2 确定液压缸主要尺寸4.2.1 进给液压缸的尺寸计算为了节约液压工作台的能耗、成本和占地面积,选用差动连接为液压缸的连接方式。即液压缸排出的油回到供油端,可节省液压泵对系统的供油,这样选取泵的排量时,可以选的小一点。因此采用本种连接方式时,将液压工作台的成速度比选为2的结构形式,即无杆腔的工作面积为有杆腔的面积的2倍,所以A1=2A2。这样的话,d=0.698D。4d为活塞杆直径,D为缸筒直径。在差动连接的情况下,尽管液压缸排出的油与液压泵的油会流向液压缸的无杆腔。但是,只要有管路的连接,就会存在着一定的压降。因此有杆腔的承受的应力大小要高于无杆腔。计算时取0.55MPa。表4.3 执行元件背压力系统类型背压力/MPa简单系统 回油路有节流阀的系统 回油路有背压阀的系统 补油泵闭式系统 回油路相对复杂的工程机械系统 回油路路短且直接回油忽略不计负载力F的计算公式:,(液压缸在工进的情况下)式中:F 负载力 hm液压缸机械效率 A1液压缸无杆腔的有效面积 A2液压缸有杆腔的有效面积 p1液压缸无杆腔压力 p2液压缸有杆腔压力所以,有上述数据可得。其实际作用面积的经验公式为:液压缸缸筒直径为根据设计的标准(GB/T2348-1993)下表4.4与4.5所示。四舍五入,取D=50mm。通过前面所得可知选取液压缸的连接方式为差动连接,活塞杆与缸筒的关系公式为d=0.70750=35.35mm,根据下表4.5取活塞杆直径为36mm。表4.4 液压缸内径尺寸系列810121620253240506380(90)100(110)125(140)160(180)200(220)250320400500表4.5 活塞杆直径系列4568101214161820222528323640455056637080901001101251401601802002202502803203604004.2.2 夹紧液压缸的尺寸计算通过公式,计算夹紧液压缸的截面面积为A1=0.000412m2。液压缸缸筒直径为:根据设计的标准(GB/T2348-1993)上表4.4与4.5所示。四舍五入,取D=50mm。根据下表4.6与4.7,缸筒和活塞杆直径的关系。选择速比为1.33,所以缸筒与活塞杆的关系为:d=0.550=25mm,根据上表4.5取活塞杆直径为25mm。表4.6 按工作压力选取 工作压力/MPa 表4.7 按速比要求确定 V1/V21.151.251.331.461.6120.30.40.50.550.620.71注:V1有杆腔进油时活塞运动速度V2无杆腔进油时活塞运动速度4.2.3 定位液压缸的尺寸计算通过公式,计算定位液压缸的截面面积为A1=0.000412m2。液压缸缸筒直径为根据设计的标准(GB/T2348-1993)上表4.4与4.5所示。四舍五入,取D=25mm。根据上表4.6与4.7,缸筒和活塞杆直径的关系。选择速比为1.33,所以缸筒与活塞杆的关系为:d=0.525=12.5mm,根据上表4.5取活塞杆直径为14mm。4.3 计算最大流量4.3.1 进给液压缸的流量计算根据前面的计算。下表4.8更详细的计算执行件在各个工况中的压力流量以及功率的值。如下图所示:表4.8各工况下的主要参数值工况推力回油腔压力进油腔压力输入流量输入功率计算公式快进启动122201.76加速7141.861.26恒速6111.761.165.010.098工进50560.62.860.060.003快退启动122202.54 加速7140.62.00恒速6110.61.894.730.1494.3.2 夹紧液压缸的流量计算按液压缸流量计算公式:Q1=AV0.1式中 V油缸伸出速度,m/min A无杆腔实际作用面积,cm;Q1=(3.145/4)3.60.1=7 L/min4.3.3 定位液压缸的流量计算按液压缸流量计算公式:Q1=AV0.1式中 V油缸伸出速度,m/minA无杆腔实际作用面积,cm;Q1=(3.142.5/4)30.1=1.5 L/min4.4 绘制液压系统工况图图4-1 液压系统原理图毕业论文第5章 拟定液压系统原理图5.1 速度控制回路的选择通常,若液压系统的流量较低时,整个装置选用阀门控制的方式实现整个装置功能的实现。若液压系统的流量较高时,可通过缩小或增大液压系统的执行器油量体积满足整个装置的需求。通过改变驱动装置的输出功率改变液压系统的排量。考虑整个液压工作台的效率问题,节流调速的效率更高。同时加入辅助泵装置,提高整个装置的安全性能,避免出现过热等问题。本控制方法虽然成本高,但具有高功率和高效率的特点。因此本系统采用节流调速。5.2 换向和速度换接回路的选择该设计要求快进和快退时速度较大,且保证工作平稳以及连接方式为差动连接,所以,我们选用三位五通换向阀来实现这些要求。5.3 油源的选择和能耗控制在液压工作台的整个工作过程中,可在在工进阶段输出小流量,同时快进阶段和快退阶段的时候输出一个较大的压力。并且能够在工进时提供高压小流量,所以可以看出高压小流量要在系统的一个工作循环中占用绝大部分时间。所以本次设计的动力源要选用双联叶片泵,或者是限压式变量泵。限压式变量泵作为动力源时在工作时容易造成系统流量的不稳定,很容易使机床工作台在运行过程中不稳,这样会影响工件的加工效果。由于双联叶片泵能够实现同时供油,并且能够加快油缸的运动速度。因此,本设计采用双联式叶片泵。5.4 液压系统设计对液压工作台进行整体分析,抛开不必要的部件,以确保整个装置的运行为前提的设计理念。设计结构简单、能量损耗低。工作效率高和运行反馈速度快的液压系统。液压系统的设计如下图所示:图5-1 液压系统原理图第6章 液压元件的选择6.1 液压泵和电动机规格的选择6.1.1 泵的选择(1) 计算液压泵的最大工作输出计算有前文可知,小流量泵在各个工作阶段中,位于工进阶段时的输出压力最大,则其最高输出压力为 。若液压系统的回路损失为一定值,且损耗量为 ,且继电器的工作压力差值为。则本泵的最大输出压力为:由原理图可知,在液压缸快进和快退的时候,大流量泵要向液压缸不断地提供大量的油。根据前文的计算可知,液压缸处于快退阶段的最大输出压力为。通过原理图可以知道,液压缸在快退的时候液压油是不经过调速阀的,因此压力损失较小。可选取 ,则本泵的最大输出压力为:(2) 计算液压泵的流量由上表可知,当液压工作台处于快退阶段时,液压缸的;流量输入值最大值为。设定回路泄漏影响因素K=1.1,计算可得本液压缸的总流量为:查阅机械技术手册可知,溢流阀的最低输出量为2L/min。在处于工进阶段时,溢流阀流量为0.06L/min,则小流量泵最低量为2.3L/min。(3) 确定液压泵的规格通过以上计算数值可知,并查阅相关资料,发现额定压力是最大工作压力的1.2-15倍。所以可以求得:综合考虑选取双联定量叶片泵,其型号为PD3R24-13/5。最终选定PD3R24-13/5型叶片泵,本泵的压力值为14兆帕,且其大流量泵的输出量为12转每毫升,小流量泵的输出量为4转每毫升。当液压泵的转速取np=890r/min时,流量理论值分别为5.6L/min和13L/min。若其容积率为v=0.9,则本泵的输出流量为5L/min和11.7L/min。6.1.2 电动机的选择考虑液压工作台的功率需求,这要求泵的转速与电机的转速相匹配。将液压缸的各个阶段输入功率进行对比,结果表明在其快退阶段时,功率最大。若取液压泵总效率 。液压泵的总效率见表6.1所示。表6.1液压泵的总效率液压泵的类型齿轮泵叶片泵柱塞泵螺杆泵总效率 根据电机功率的计算公式,则电动机功率为1.11KW。根据数据查阅相关资料可得,我们选用电动机规格相近的Y90L6型电动机。且本电机的额定功率为1.1千瓦,转速为850转每分钟。6.2 阀类元件和辅助元件的选择阀类元件和辅助元件见下表6.2所示:表6.2液压元件规格及型号序号元件名称规格型号额定流量额定压力1双联叶片泵11.7/5142三位五通电液换向阀636.33行程阀636.34调速阀66.35单向阀1006.36单向阀1006.37液控顺序阀636.38背压阀106.39溢流阀106.310单向阀1006.311滤油器806.312压力表开关13单向阀1006.314压力继电器1415减压阀302.56.3 油管的选择按设计要求,根据表6.3,取油管内允许流速为:压力油:回油管:表6.3推荐流量管道推荐流速/(m/s)吸油管道 ,一般取1以下压油管道 ,压力高,管道短,粘度小取大回油管道 整个系统中,压力油管最大流量为泵出口,由于油缸的速比为2,因此回油量为进油量的2倍,因此,回油量为26L/min。(1)进油管内径的确定可按下式计算:d=(2)回油管内径的确定(3)按标准选取油管可按标准选取:进油管内径,壁厚为2mm的无缝钢管;回油管内径,壁厚为1mm的无缝钢管。6.4 油箱的设计油箱容量的计算公式为,设定=6,算出v=118L。根据下表6.4,我们可以确定该油箱容量为160L。又实际装油量为油箱容积的80%,故设计油箱的容积约为200L。表6.4 油箱容量 如果取油箱内宽W1,高H1,长L1比例为1:1.5:2,可得长L1=825mm,宽W1=454mm,高h1=596mm,取油箱的壁厚为3mm,油箱的底部厚度为4mm,由于油箱顶部需要安放众多其他元件,故取油箱顶部厚度为10mm,因为油箱需要散热,且方便搬移,故取油箱底部到地面的距离为80mm。因此,油箱基底的总长、总宽以及总高分别为:长L=831mm,宽W=460mm,高H=690mm第7章 液压系统的性能验算7.1 管路系统压力损失验算首先估算时先要了解液体的压力损失,并且计算各种状态下总的压力损失,如果没有问题,再取进油管道长度和回油管道长度各为L=2m以及油液的运动粘度取和油液的密度取。(1)判断流动状态通过之前的各种计算可以知道,在进油和回油管路中,以快退时所通过的回油流量最大,同时,油液流动的雷诺数也是最大的。所以可以推得各种工况下的进油和回油油路中,其流动状态全为流层。(2)计算系统压力损失由相关资料可知层流的流动状态沿程阻力系数公式为,以及在管道内油液的速度为,然后将这两个公式带入沿程压力损失公式。并将上述已经得到的数据带入这个公式后,可得沿程压力损失是与液压系统中的流量成正比的。由于管道的结构还没有定下,因此管道的压力损失可按公式计算,可以根据公式来计算各工况下的阀类元件的局部压力损失。各种工况下的压力损失的计算如下:在快进的进油管路上,计算压力损失。最后将回油管路上的压力损失带入进油管路的压力损失中去,可以得到总的压力损失为0.316MPa:在工的进油管路上, 若不计算管路的沿程压力损失以及局部压力损失,那么在进油管路上总的压力损失为0.66MPa,可见该值与之前所预估的背压基本相同。因此液压缸的工作压力需要再一次计算,计算所得为p1=3.99MPa由于压力继电器的动作压差。所以则小流量泵的工作压力为该值也与之前预估的值基本相同,这可以作为调整溢流阀压力的参考。在快退的进油管路上总的压力损失为0.048MPa。该值远远小于之前预估的值,因此电机的功率符合液压泵所需要的驱动功率。因此压力损失为0.343MPa。7.2 液压系统的发热与温升验算由于整个过程工进的时间是最长的,所以可以按工进时来计算系统的发热与温升则压力损失0.0588MPa。通过计算,可得液压系统的总输入功率就可知为564.4W:可得液压缸的输出有效功率为2.5W:再通过上面的已知条件可以得到系统的发热功率为561.9W。工进时系统中的油液温升可以按照公式进行计算。设环境温度,则热平衡温度为: 故满足要求。结论结 论本次设计是对工程机械液压实训台液压动力系统的设计,首先我要熟悉液压系统的有关知识,绘出液压系统原理图,再根据设计要求对每一个环节进行计算,最后选定元件。通过此次课题的液压系统设计的一系列过程,我了解到做一个系统必须先对整个系统的工作循环和工况进行整体了解,利用学到的液压知识,设计计算液压系统的各方面的参数,并为系统选取回路以及元件。本次设计可以基本达到任务要求的轻质量、低成本、小体积、结构简洁、高工作效率并经常使用及维修方便。在本次设计过程中,我主要完成了一下几点任务:(1)分析液压传动的具体发展概况及工作原理,了解其重要组成部分,并分析各组成部分在液压传动中的作用。并对液压传动的各个工况进行动力分析和运动分析,绘制不同阶段的负载图形和动态速度曲线。(2)结合工程机械液压实训台的工作需求,计算液压缸所承受的压力,通过尺寸计算和流量计算,选定不同液压缸的具体型号,并绘制液压系统具体工况图。再根据工程机械液压实训台的需求,选择液压系统的控制回路、换向和速度换接回路,完成液压系统的设计。(3)根据应用需求,选择适当的液压泵、电动机、阀门和辅助元件,再选用尺寸合适的油管和油箱。并对各管道系统的压力进行损耗验算,并对系统的发热量和温升进行验算。参考文献1张福臣.液压与气压传动.机械工业出版社,20082张利平.现代液压技术应用220例.化学工业出版社,20063杨培元.液压系统设计简明手册.机械工业出版社,20024张利平.液压站设计与使用.海洋出版社,20045杨帮文.液压阀和气动阀选型手册.化学工业出版社,20096文斌.管接头和管件选用手册.机械工业出版社,20067张建中.机械设计基础.高等教育出版社,20078章宏甲.液压传动M.机械工业出版社,19939陈松楷.机床液压系统设计手册M.广东高教出版社,199310张利平.液压传动系统设计与使用.化学工业出版社,201011张利平.液压气动技术速查手册.化学工业出版社,200712王守成.液压元件及选用.化学工业出版社,200713孙如军.液压与气压传动.清华大学出版社,201114王春行.液压伺服控制系统.北京:机械工业出版社,198715何存兴.液压元件.北京:机械工业出版社,198216李洪人.液压控制系统.北京:国防工业出版社,198117许福玲.液压与气压传动.北京:机械工业出版社,200718杨培元、朱福元。液压系统设计简明手册。机械工业出版社。19官忠范。液压传动系统第三版。机械工业出版社。20煤炭工业部、煤炭科学研究院上海研究所。液压传动设计手册。上海科学技术出版社。21刘新德。袖珍液压气动手册第二版。机械工业出版社。22高等工程专科学校机制及液压教学研究会液压组。液压传动课程设计指导书。23何存兴、张铁华。液压传动与气压传动第二版。华中科技大学出版社。24章宏甲。金属钻削机床液压传动。江苏科学技术出版社。25李芳民。工程机械液压与液力传动。人民交通出版社。26雷天觉。新编液压工程手册。北京理工大学出版社。27周士昌。液压系统设计图集。机械工业出版社。28吴宗泽. 机械零件设计手册M. 北京: 机械工业出版社,2004. 29闻邦椿. 机械设计手册M. 北京: 机械工业出版社,2010.30赵如福.金属机械加工工艺人员手册M.上海:上海科学技术出版社,1990.31陈立德.机械制造装备设计M.北京:高等教育出版社,2010.32周鹏翔. 工程制图M. 北京: 高等教育出版社,2000.33王伯平. 互换性与测量技术基础M. 北京: 机械工业出版社,2009.致谢致 谢在这次设计当中,由于缺少这方面的设计的经验,设计中有一些考虑不周全的方面以及一些选用的错误,如果没有老师的指导,完成设计任务还有一定的困难。指导老师对我们进行细心的指导,每个阶段的任务都督促我们完成,使我们能够按时完成毕业系统里的任务,帮我指导设计过程中的一些错误,我对指导老师表示衷心的感谢!其次感谢大学所有的老师,为我们打下了专业知识基础,使毕业设计才能顺利地完成。金陵科技学院学士学位论文 摘要 设计(论文)题目: 工程机械液压控制系统研究 1压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985工程机械液压控制系统研究摘 要随着社会生产力的快速发展,液压设备的社会需求量逐渐提高。本课题以提高机械液压实训台的工作精度和工作效率为设计目标,开展工程机械液压实训台的设计制作研究。首先,分析液压传动的具体发展概况及工作原理,了解其重要组成部分,并分析各组成部分在液压传动中的作用。并对液压传动的各个工况进行动力分析和运动分析,绘制不同阶段的负载图形和动态速度曲线。然后结合工程机械液压实训台的工作需求,计算液压缸所承受的压力,通过尺寸计算和流量计算,选定不同液压缸的具体型号,并绘制液压系统具体工况图。再根据工程机械液压实训台的需求,选择液压系统的控制回路、换向和速度换接回路,完成液压系统的设计。最后根据应用需求,选择适当的液压泵、电动机、阀门和辅助元件,再选用尺寸合适的油管和油箱。并对各管道系统的压力进行损耗验算,并对系统的发热量和温升进行验算。结果表明本系统的验算结果均符合工程机械液压实训台的要求。关键词:工程机械、液压系统、实训台AbstractResearch on Design and Making of Hydraulic Training Platform for Construction MachineryAbstractWith the rapid development of social productivity, the social demand for hydraulic equipment has gradually increased. This project aims to improve the working accuracy and work efficiency of the mechanical hydraulic training platform, and carries out research on the design and manufacture of the hydraulic training platform for engineering machinery.First, analyze the specific development of hydraulic transmission and its working principle, understand its important components, and analyze the role of each component in hydraulic transmission. Dynamic analysis and motion analysis are performed for each condition of the hydraulic transmission, and load patterns and dynamic speed curves at different stages are plotted.Then, combined with the work requirements of the hydraulic training platform for construction machinery, the pressures that the hydraulic cylinders are subjected to are calculated. Through the calculation of the size and the flow rate, the specific models of different hydraulic cylinders are selected, and the specific working condition diagram of the hydraulic system is drawn. According to the requirements of the hydraulic training platform for construction machinery, the control loop, commutation and speed changeover loops of the hydraulic system are selected to complete the design of the hydraulic system.Finally, according to the application requirements, select the appropriate hydraulic pump, motor, valves and auxiliary components, and then select the appropriate size of the fuel pipe and tank. The pressure of each pipeline system was checked for losses, and the calorific value and temperature rise of the system were checked. The results show that the verification results of this system are in line with the requirements of the hydraulic training platform for construction machinery.Key words: Construction machinery, hydraulic system, training platform目 录目 录摘要IAbstractII绪论10.1 课题研究背景10.2 国内外研究现状10.3 课题研究的主要内容1第1章 液压传动的发展概况及应用31.1 液压传动的发展概况31.2 液压传动的特点及应用3第2章 液压传动的工作原理及组成42.1 液压传动的工作原理42.2 液压系统的基本组成4第3章 液压系统的工况分析63.1 确定执行元件63.2 动力分析63.3 运动分析83.4 绘制负载循环图和速度循环图8第4章 确定主要技术参数104.1 初选液压缸工作压力104.2 确定液压缸主要尺寸104.2.1 进给液压缸的尺寸计算104.2.2 夹紧液压缸的尺寸计算114.2.3 定位液压缸的尺寸计算124.3 计算最大流量124.3.1 进给液压缸的流量计算124.3.2 夹紧液压缸的流量计算134.3.3 定位液压缸的流量计算134.4 绘制液压系统工况图13第5章 拟定液压系统原理图165.1 速度控制回路的选择165.2 换向和速度换接回路的选择165.3 油源的选择和能耗控制165.4 液压系统设计16第6章 液压元件的选择186.1 液压泵和电动机规格的选择186.1.1 泵的选择186.1.2 电动机的选择196.2 阀类元件和辅助元件的选择196.3 油管的选择206.4 油箱的设计20第7章 液压系统的性能验算237.1 管路系统压力损失验算237.2 液压系统的发热与温升验算25第8章 结 论26参考文献27致 谢28致谢29毕业论文绪论0.1 课题研究背景随着工业4.0的来临,人类科学的发展和工业生产力的发展进入了一个新的时代。当前的工业生产迈入了效率高、反应速度快、执行能力强和资源浪费低的快速发展阶段。因此,市场对液压设备的需求也快速增长,并且随着电力电子技术在21世纪的使用,当前的液压设备具有智能化的特点。随着人类进入智能化时代,人们对高功率、高效率、高精度、高响应的工业领域和技术领域的追求更大,液压控制系统的需求量正在逐步矿大,尤其在液压系统中使用越来越多的就是反馈控制。将电力电子技术融入液压设备中的新型液压技术已经变得完善和成熟,确保了液压系统在当前机械技术领域独一无二的地位。0.2 国内外研究现状目前我国的液压技术水平已经达到前列,并且科研体系也已经基本完善。近年来,国内工业得到了迅速的发展,生产力水平得到了快速的提升。国内对液压缸的需求量越来越高,这使得国内的液压产品逐渐丰富,而且也能为各个领域提供品种基本齐全的产品。同时CAD和CAT产品均成功丰硕,其应用也非常的广泛。在国内行业技术飞速发展的同时,国内多数公司也迅速开展海外业务,显著提高了我国制造行业在国际中的地位。及时国内现取得的技术成功今年来取得了飞速的发展,但我国与国际领先国家的技术差距仍非常大。为了在目前的市场中能够站稳脚步,这对设计师是一个足够大的考验,通过此次设计,使我们在机械制图、液压设计与计算、工程软件的应用、英文翻译、独立工作能力等方面应获得作为一个工程师的初步训练,能达到培养专业目标的要求。0.3 课题研究的主要内容本课题研究的对象是工程机械液压实训台,该机床是根据工件的具体加工工况来实现工作的。组合机床在现在工业生产过程中有着相当关键的作用,它是通过液压驱动力的大小来进行钻孔的。本设计主要是依据各种文献材料灵活的设计,根据我在学校所学的知识以及深入学习书本知识,熟悉液压设计的流程以及一些计算过程。再根据课题的设计需求,限定合适的执行元件和辅助工件。最后再依据本设计的生产要求,设计本课题的液压回路。并绘制本装备的三视图和电路控制图。 本设计在经过对专用机床技术要求的细心分析下,依据对其功能的一些需求后才进行的,主要在于介绍该系统的工作原理和它的系统的设计、选件及其组成部分,数据的计算和校核,保证系统具有良好的性能、稳定的工作。毕业论文第1章 液压传动简介1.1 液压传动的发展概况在上个世纪,随着我国工业快速发展,液压传动技术得到了猛烈的刺激。在最开始的航母炮台上,就出现了液压装置。并在随后的一段时间里,相继出现了液压机床、液压泵和液压缸等一系列传动装置,并且这些装置被广泛应用于多个重要的行业领域内。在这段时间里,液压装置的发展突飞猛进。然后在炮火连天的战争岁月,人类对武器的最求到达了极致,液压传动技术被人类应用于多种枪械设备。而在这个电力电子与物联网技术高度发达的年代,新一代的液压技术与电力电子技术相结合,被各个国家的工程师应用于多个不同的领域,液压传动技术得到了迅猛的发展,促进了国民生产水平的快速提高。1.2 液压传动的特点及应用现如今,随着工业的迅速发展,液压技术也得到了空前绝后的快速发展,涉及的领域几乎包涵了各个工业生产部门。液压传动相比于机械传动有着机械传动无法比拟的优势,它是靠着液体传递动力,轻而易举的可实现非常大的力和力矩,并且传动的功率大,可无级调速,并且可使执行机构运动更加平稳,操作更简单。对操作者的要求也不高,还具有结构形式简单、维护保养方便以及元件使用寿命长等等的优点。通过与其他的传动方式比较,液压传动有以下优缺点:(1)优点1)、功率密度大。2)、布局安置灵活方便。3)、调速范围大。4)、工作平稳、快速性好。5)、控制简单,易于实现过载保护。6)、一体化设置。7)、易于实现直线运动。8)、简化结构,降低构件数量。9)、便于生产、制造和维护。(2)缺点1)、不能保证定比传动。2)、传动效率偏低。3)、工作安全性容易受温度所影响。4)、造价及使用维护要求较高。5)、故障诊断排除困难。第2章 液压传动的工作原理及组成2.1 液压传动的工作原理液压传动的作用是将机械能以液体的压力能的形式释放。通过压力能做功,实现能量的转换。通过驱动装置带动液压泵工作,并抽取油箱内的液压油并运输至压力管道内。压力管道一侧的活塞受液压油的压力作用被液压油驱动,直至活塞运输到了制定的位置,液压系统通过调节阀门的开关,使液压油回流至油缸内。2.2 液压系统的基本组成在具有液压传动装置的机械装置中,大多选择液压系统作为液压系统的工作介质。 通过使用液压泵装置,将机械能转换为液压能。然后将液压油运输至执行机构,实现液压缸的驱动。通用液压系统由动力单元,执行器,控制调整装置,辅助装置和工作介质五部分组成。5毕业论文第3章 液压系统的工况分析3.1 确定执行元件本工程机械液压实训台的工序为:安装工件-紧固工件-工作头垂直快进-成型铣刀进给加工-工作台快退-松开工件-卸载工件。其中定位缸的压力为8000N,运行距离为40mm;夹具的紧固力大小为4500N。根据要求可知,夹紧缸只需实现简单的夹紧和松夹作用。而定位缸同理也只需实现简单的定位作用,两缸并无其他特殊的要求。一般用于工件夹紧或定位的液压缸为活塞缸或者是柱塞缸,这里选择为活塞缸。5而又因该缸只需在缸一端作用,故选定夹紧缸的类型为单出杆活塞缸。液压缸的工序为:“快进工进快退”。其对缸出杆的速度以及出杆的力均有要求。选择工作缸为单出杆的活塞缸,其特点为:一般连接时往返速度和出力不同,差动连接可以实现快进,其应用范围较广。5因此确定执行元件:表3.1 执行元件表机构名称执行缸名称执行元件夹紧机构夹紧缸单杆活塞缸定位机构定位缸单杆活塞缸加工机构进给液压缸单杆活塞缸3.2 动力分析依次对各个阶段的动力情况进行分析,了解其受力情况,主要包括启动、快速、加速、工进等阶段的负载。选定本液压试验台的工作效率为0.7。启动阶段的负载=G式中 静摩擦阻力。=0.2。 G活动端质量。G=5000N。=0.25000=1000N加速阶段的负载=G+为惯性阻力,得出:=ma=92N动摩擦阻力, =0.1;已知快进的速度为0.083m/s,取加速时间为0.5s;=0.15500+93=623N快速阶段的负载=G式中动摩擦阻力。=0.1。=55000.1=550N工进阶段的负载 =+式中 铣削力4000N;所以:=+=0.15500+4000=4550N快退启动负载与快进启动负载一样,快退加速负载与快进加速负载一样,快速阶段的负载与快进一样。各工况分析计算见下表:表3.2 执行件液压缸的负载计算工况计算公式负载/N液压缸驱动力/N快进启动=G11001222加速=G+643714快进=G550611工进=G +45505056快退启动=G11001222加速=G+643714快退=G550611设液压缸的机械效率=0.9根据已知条件,可的负载力的大小。3.3 运动分析快进 工进 快退 L1为快进阶段的活动距离;L2为工进阶段的活动距离; L3为快退阶段的活动距离; V1为快进速度;V2为工进速度;V3为快退速度。3.4 绘制负载循环图和速度循环图参考前文液压缸的负载和速度的动态曲线,图下图所示:图3-1 液压缸负载循环图(左)与速度循环图(右)30毕业论文第4章 确定主要技术参数4.1 初选液压缸工作压力分析整个液压缸的运行过程,在处于工进阶段时,液压缸的负载最大,可根据复杂确定工作压。所以根据表4.1,现取工作压力P=3 MPa。表4.1 按负载确定工作压力负载/KN50工作压/MPa=54.2 确定液压缸主要尺寸4.2.1 进给液压缸的尺寸计算为了节约液压工作台的能耗、成本和占地面积,选用差动连接为液压缸的连接方式。即液压缸排出的油回到供油端,可节省液压泵对系统的供油,这样选取泵的排量时,可以选的小一点。因此采用本种连接方式时,将液压工作台的成速度比选为2的结构形式,即无杆腔的工作面积为有杆腔的面积的2倍,所以A1=2A2。这样的话,d=0.698D。4d为活塞杆直径,D为缸筒直径。在差动连接的情况下,尽管液压缸排出的油与液压泵的油会流向液压缸的无杆腔。但是,只要有管路的连接,就会存在着一定的压降。因此有杆腔的承受的应力大小要高于无杆腔。计算时取0.55MPa。表4.3 执行元件背压力系统类型背压力/MPa简单系统 回油路有节流阀的系统 回油路有背压阀的系统 补油泵闭式系统 回油路相对复杂的工程机械系统 回油路路短且直接回油忽略不计负载力F的计算公式:,(液压缸在工进的情况下)式中:F 负载力 hm液压缸机械效率 A1液压缸无杆腔的有效面积 A2液压缸有杆腔的有效面积 p1液压缸无杆腔压力 p2液压缸有杆腔压力所以,有上述数据可得。其实际作用面积为:液压缸缸筒直径为根据设计的标准(GB/T2348-1993)下表4.4与4.5所示。四舍五入,取D=50mm。通过前面所得可知选取液压缸的连接方式为差动连接,活塞杆与缸筒的关系公式为d=0.70750=35.35mm,根据下表4.5取活塞杆直径为36mm。表4.4 液压缸内径尺寸系列810121620253240506380(90)100(110)125(140)160(180)200(220)250320400500表4.5 活塞杆直径系列4568101214161820222528323640455056637080901001101251401601802002202502803203604004.2.2 夹紧液压缸的尺寸计算液压缸缸筒直径为:根据设计的标准(GB/T2348-1993)上表4.4与4.5所示。四舍五入,取D=50mm。根据下表4.6与4.7,缸筒和活塞杆直径的关系。选择速比为1.33,所以缸筒与活塞杆的关系为:d=0.550=25mm,根据上表4.5取活塞杆直径为25mm。表4.6 按工作压力选取 工作压力/MPa 表4.7 按速比要求确定 V1/V21.151.251.331.461.6120.30.40.50.550.620.71注:V1有杆腔进油时活塞运动速度V2无杆腔进油时活塞运动速度4.2.3 定位液压缸的尺寸计算液压缸缸筒直径为根据设计的标准(GB/T2348-1993)上表4.4与4.5所示。四舍五入,取D=25mm。根据上表4.6与4.7,缸筒和活塞杆直径的关系。选择速比为1.33,所以缸筒与活塞杆的关系为:d=0.525=12.5mm,根据上表4.5取活塞杆直径为14mm。4.3 计算最大流量4.3.1 进给液压缸的流量计算根据前面的计算。下表4.8更详细的计算执行件在各个工况中的压力流量以及功率的值。如下图所示:表4.8各工况下的主要参数值工况推力回油腔压力进油腔压力输入流量输入功率计算公式快进启动122201.76加速7141.861.26恒速6111.761.165.010.098工进50560.62.860.060.003快退启动122202.54 加速7140.62.00恒速6110.61.894.730.1494.3.2 夹紧液压缸的流量计算按液压缸流量计算公式:Q1=AV0.1式中 V油缸伸出速度,m/min A无杆腔实际作用面积,cm;Q1=(3.145/4)3.60.1=7 L/min4.3.3 定位液压缸的流量计算按液压缸流量计算公式:Q1=AV0.1式中 V油缸伸出速度,m/minA无杆腔实际作用面积,cm;Q1=(3.142.5/4)30.1=1.5 L/min4.4 绘制液压系统工况图毕业论文第5章 拟定液压系统原理图5.1 速度控制回路的选择通常,若液压系统的流量较低时,整个装置选用阀门控制的方式实现整个装置功能的实现。若液压系统的流量较高时,可通过缩小或增大液压系统的执行器油量体积满足整个装置的需求。通过改变驱动装置的输出功率改变液压系统的排量。考虑整个液压工作台的效率问题,节流调速的效率更高。同时加入辅助泵装置,提高整个装置的安全性能,避免出现过热等问题。本控制方法虽然成本高,但具有高功率和高效率的特点。因此本系统采用节流调速。5.2 换向和速度换接回路的选择该设计要求快进和快退时速度较大,且保证工作平稳以及连接方式为差动连接,所以,我们选用三位五通换向阀来实现这些要求。5.3 油源的选择和能耗控制在液压工作台的整个工作过程中,可在在工进阶段输出小流量,同时快进阶段和快退阶段的时候输出一个较大的压力。并且能够在工进时提供高压小流量,所以可以看出高压小流量要在系统的一个工作循环中占用绝大部分时间。所以本次设计的动力源要选用双联叶片泵,或者是限压式变量泵。限压式变量泵作为动力源时在工作时容易造成系统流量的不稳定,很容易使机床工作台在运行过程中不稳,这样会影响工件的加工效果。由于双联叶片泵能够实现同时供油,并且能够加快油缸的运动速度。因此,本设计采用双联式叶片泵。5.4 液压系统设计对液压工作台进行整体分析,抛开不必要的部件,以确保整个装置的运行为前提的设计理念。设计结构简单、能量损耗低。工作效率高和运行反馈速度快的液压系统。液压系统的设计如下图所示:图5-1 液压系统原理图毕业论文第6章 液压元件的选择6.1 液压泵和电动机规格的选择6.1.1 泵的选择(1) 计算液压泵的最大工作输出计算有前文可知,小流量泵在各个工作阶段中,位于工进阶段时的输出压力最大,则其最高输出压力为 。若液压系统的回路损失为一定值,且损耗量为 ,且继电器的工作压力差值为。则本泵的最大输出压力为:由原理图可知,在液压缸快进和快退的时候,大流量泵要向液压缸不断地提供大量的油。根据前文的计算可知,液压缸处于快退阶段的最大输出压力为。通过原理图可以知道,液压缸在快退的时候液压油是不经过调速阀的,因此压力损失较小。可选取 ,则本泵的最大输出压力为:(2) 计算液压泵的流量由上表可知,当液压工作台处于快退阶段时,液压缸的;流量输入值最大值为。设定回路泄漏影响因素K=1.1,计算可得本液压缸的总流量为:查阅机械技术手册可知,溢流阀的最低输出量为2L/min。在处于工进阶段时,溢流阀流量为0.06L/min,则小流量泵最低量为2.3L/min。(3) 确定液压泵的规格通过以上计算数值可知,并查阅相关资料,发现额定压力是最大工作压力的1.2-15倍。所以可以求得:综合考虑选取双联定量叶片泵,其型号为PD3R24-13/5。最终选定PD3R24-13/5型叶片泵,本泵的压力值为14兆帕,且其大流量泵的输出量为12转每毫升,小流量泵的输出量为4转每毫升。当液压泵的转速取np=890r/min时,流量理论值分别为5.6L/min和13L/min。若其容积率为v=0.9,则本泵的输出流量为5L/min和11.7L/min。6.1.2 电动机的选择考虑液压工作台的功率需求,这要求泵的转速与电机的转速相匹配。将液压缸的各个阶段输入功率进行对比,结果表明在其快退阶段时,功率最大。若取液压泵总效率 。液压泵的总效率见表6.1所示。表6.1液压泵的总效率液压泵的类型齿轮泵叶片泵柱塞泵螺杆泵总效率 则电动机功率为:根据数据查阅相关资料可得,我们选用电动机规格相近的Y90L6型电动机。且本电机的额定功率为1.1千瓦,转速为850转每分钟。6.2 阀类元件和辅助元件的选择阀类元件和辅助元件见下表6.2所示:表6.2液压元件规格及型号序号元件名称规格型号额定流量额定压力1双联叶片泵11.7/5142三位五通电液换向阀636.33行程阀636.34调速阀66.35单向阀1006.36单向阀1006.37液控顺序阀636.38背压阀106.39溢流阀106.310单向阀1006.311滤油器806.312压力表开关13单向阀1006.314压力继电器1415减压阀302.56.3 油管的选择按设计要求,根据表6.3,取油管内允许流速为:压力油:回油管:表6.3推荐流量管道推荐流速/(m/s)吸油管道 ,一般取1以下压油管道 ,压力高,管道短,粘度小取大回油管道 整个系统中,压力油管最大流量为泵出口,由于油缸的速比为2,因此回油量为进油量的2倍,因此,回油量为26L/min。(1)进油管内径的确定可按下式计算:d=(2)回油管内径的确定(3)按标准选取油管可按标准选取:进油管内径,壁厚为2mm的无缝钢管;回油管内径,壁厚为1mm的无缝钢管。6.4 油箱的设计油箱容量的计算公式为,设定=6,算出v=118L。根据下表6.4,我们可以确定该油箱容量为160L。又实际装油量为油箱容积的80%,故设计油箱的容积约为200L。表6.4 油箱容量 如果取油箱内宽W1,高H1,长L1比例为1:1.5:2,可得长L1=825mm,宽W1=454mm,高h1=596mm,取油箱的壁厚为3mm,油箱的底部厚度为4mm,由于油箱顶部需要安放众多其他元件,故取油箱顶部厚度为10mm,因为油箱需要散热,且方便搬移,故取油箱底部到地面的距离为80mm。因此,油箱基底的总长、总宽以及总高分别为:长L=831mm,宽W=460mm,高H=690mm毕业论文第7章 液压系统的性能验算7.1 管路系统压力损失验算首先估算时先要了解液体的压力损失,并且计算各种状态下总的压力损失,如果没有问题,再取进油管道长度和回油管道长度各为L=2m以及油液的运动粘度取和油液的密度取。(1)判断流动状态通过之前的各种计算可以知道,在进油和回油管路中,以快退时所通过的回油流量最大,同时,油液流动的雷诺数也是最大的。所以可以推得各种工况下的进油和回油

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号