目 录

第一 部分:工 艺 分 析

一、 产品分析-------------------------------1

二、冲压工艺分析----------------------------1

三、冲裁件的排样----------------------------2

四、展开材料的尺寸--------------------------3

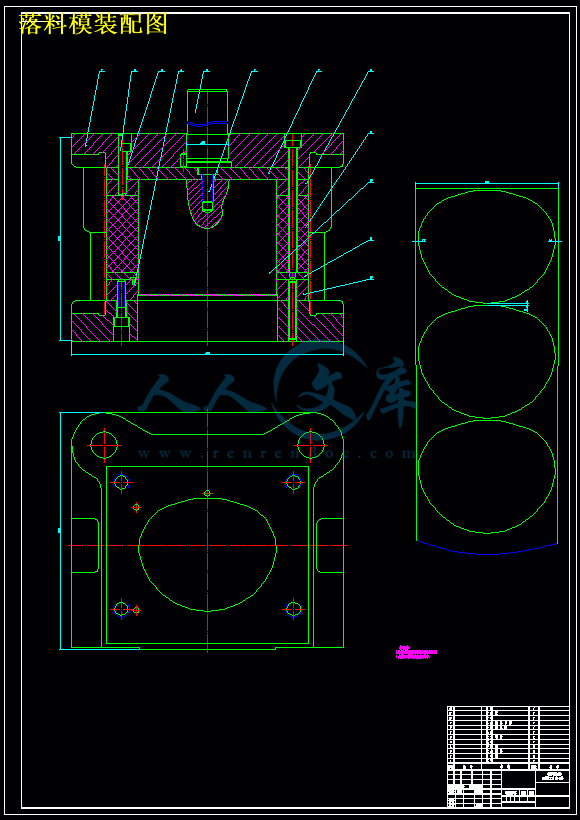

第二部分:落 料 模 设 计

一、凹模、凸模的尺寸及公差-----------------4

二、冲裁力的计算---------------------------7

三、压力机的选择---------------------------9

四、固定与支承零件-------------------------9

五、导向零件-------------------------------10

六、落料模具零件材料的选择-----------------10

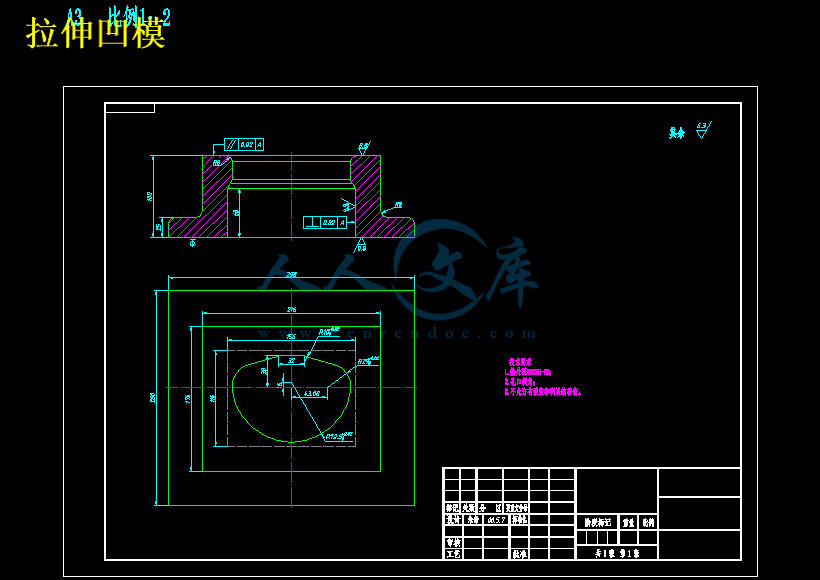

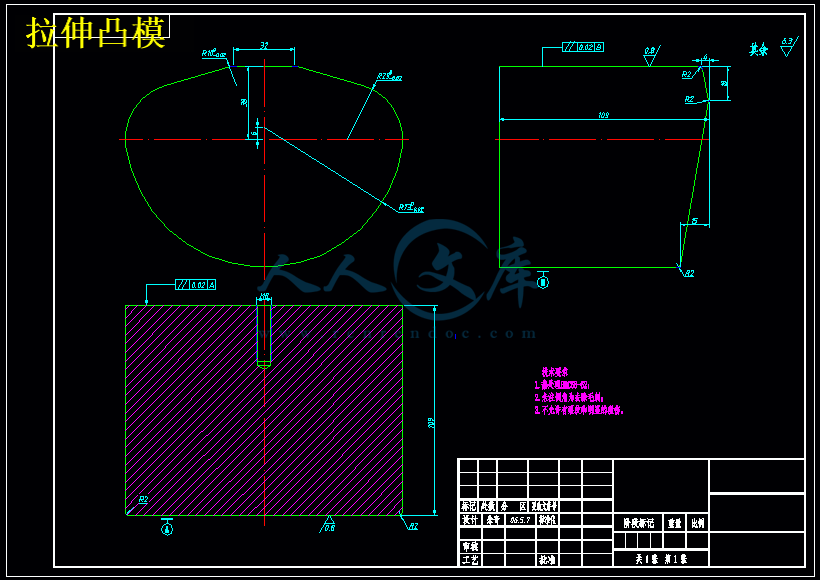

第三部分:拉 伸 模 设 计

一、拉伸模分析-----------------------------12

二、判断能否一次拉成-----------------------13

三、压边装置的确定-------------------------13

四、凸模、凹模的尺寸及公差-----------------15

五、冲裁力的计算---------------------------18

六、压力机的选择---------------------------20

七、固定与支承零件的确定-------------------20

八、导向零件-------------------------------21

九、拉伸模具零件材料的选择-----------------22

十、提高拉伸模寿命的措施---------------------------22

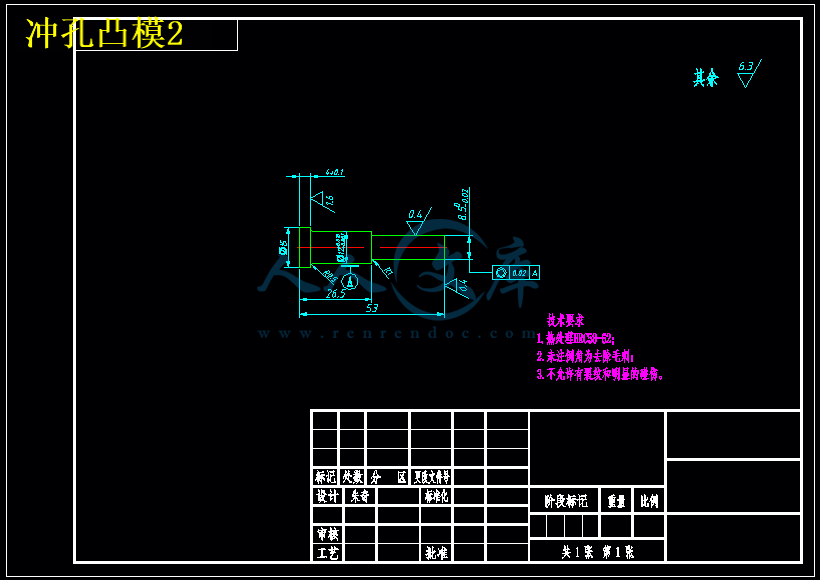

第四部分:冲 孔 模 设 计

一、凹模、凸模的尺寸及公差------------------24

二、冲裁力的计算----------------------------26

三、压力机的选择----------------------------28

四、固定与支承零件--------------------------28

五、导向零件--------------------------------29

六、落料模具零件材料的选择------------------30

(一)工艺分析

一、产品分析

本产品为安徽江淮客车有限公司扬州工业部的一协作产品。根据用户要求设计一整套模具。

二、冲压工艺分析

本产品的外型是中间凹下去且有通孔,四周有翻边的零件,其制品图如下如是:

由制品的外形可确定两套方案如下:

第一道工艺方案:落料----拉深----冲孔----翻孔

第二道工艺方案:落料---冲孔----拉深----翻孔

下面对两套方案进行比较筛选:

上两种方案的不同就拉伸放在第二道工序还是放在第三道工序,我认为这要考虑到在拉深过程中所引起的起趋和应力变形因素。如果先冲孔再拉伸,有可以会因为孔与零件边的距离太小而引起控的变形。拉深时凸缘变形区每个小扇形块在切向均受到压应力的作应,当应压力过大,扇形块又较薄超过此时扇形块所能承受的临界应力时,扇形块就会失稳弯曲而拱起。当沿着周围的每个小扇形块都拱起时,在凸缘变形区沿切向就会形成高低不变的皱褶,这种现象称为起皱。在此基础上还要考虑到应力变形所产生的影响。拉深过后其四周必然会出现应力变形而变得有些弯曲,而如果弯曲则第二道工序所做的冲孔则徒劳,影响了孔间距的精确性,同时孔也会发生变形。

综合上述因素选择第二道工序方案进行加工。所以本制品采用四道工序加工完成。

第一道 落料

第二道 拉伸

第三道 冲孔

第四道 切边

本制品批的批量在5万件左右,综合各因素的考虑与分析,本制品的材料选用10号钢,材料厚度t=1mm,其力学性能如下如示:

抗剪强度τ= 260~340MPa

抗拉强度= 300~440MPa

伸长率δ= 29%

屈服强度= 210MPa

川公网安备: 51019002004831号

川公网安备: 51019002004831号