版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、CUMMINS 技术标准名称缺陷,金属件技术标准号16061标识检查规范 (特征)1 .范围本规范规定了有关锐边、毛边、倒圆半径、 V形裂痕、凹痕和外观清洁度的 术语及可接受的标准。本标准适用于康明斯(COMMINS )所有的成品金属零件 和耐用组件。2 .适用文件下列适用文件可从列入 CES 10054,标准化组织地址,的相关组织处获得。a. CES 10054 ,标准化组织地址b. CES 10056 ,通用术语汇编3 .定义在本标准中使用的术语以及在康明斯(COMMINS)技术标准中作为通用定 义使用的术语均被定义在 CES 10056 ,通用术语汇编中。3.1 锐边锐边是由二个面相交形

2、成的边缘。3.2 毛边毛边是在表面的边缘上材料的突出部分,这是由于对材料的搬运、成形、下 料和剪切等造成的。3.3 倒圆半径倒圆半径是一种画法引伸。它规定了与孔或洞相交的进入棱必须采用砂纸、 砂布片,砂轮或螺旋滚轮倒圆。3.4 V形裂痕V形裂痕是表面上浅薄的V形凹痕或凹槽,其来自于非正常的加工或操作。这种裂痕的边缘可能凸出相邻表面。现用发布号992020-040标准修订度007页号5-1名称缺陷,金属件技术标准号16061标识检查规范 (特征)3.5 凹痕凹痕是表面上深的 V形凹痕或凹槽,其来自于非正常的加工或操作。这种 凹痕的边缘可能凸出相邻表面。术语凹痕通常适用于应力集中器的缺陷。3.6

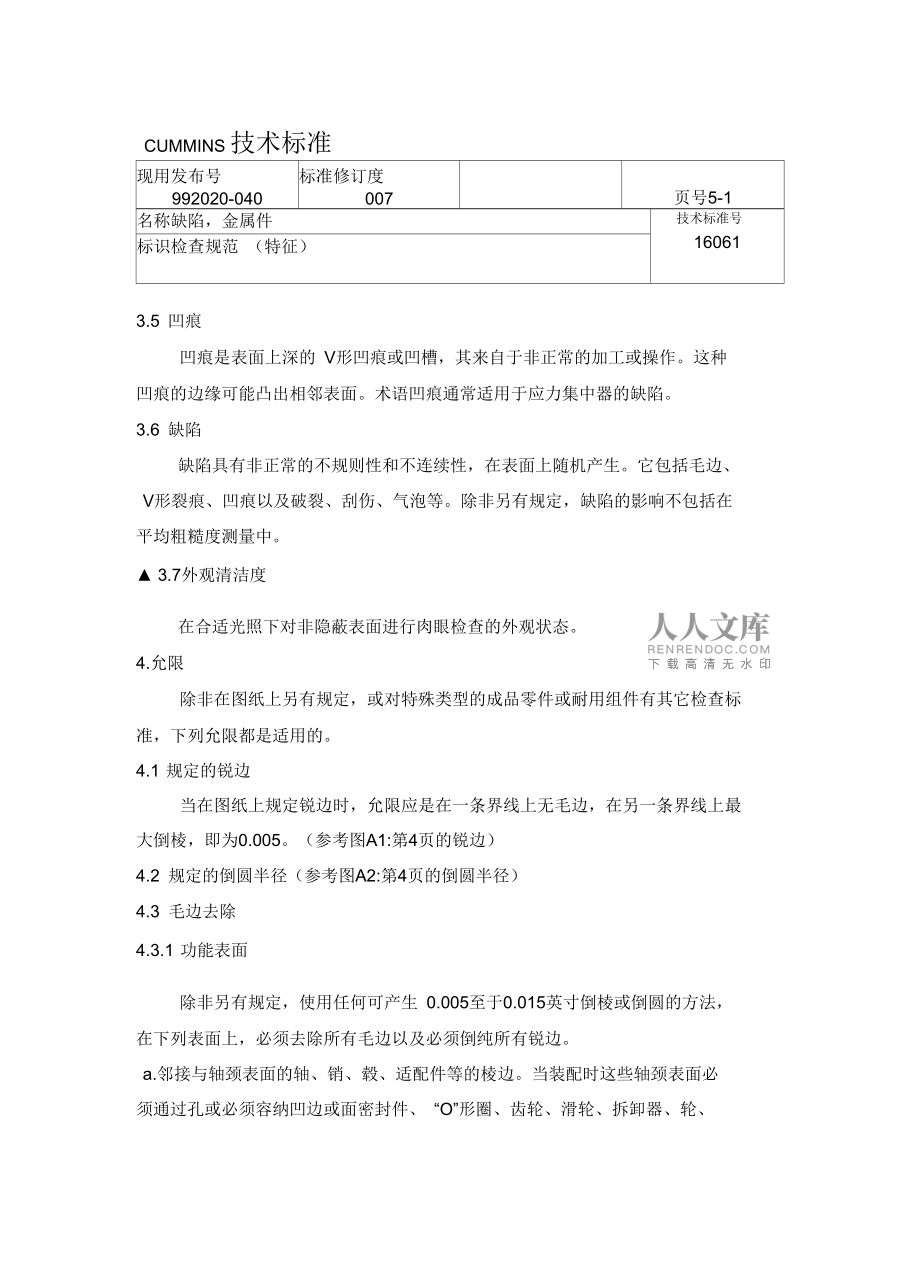

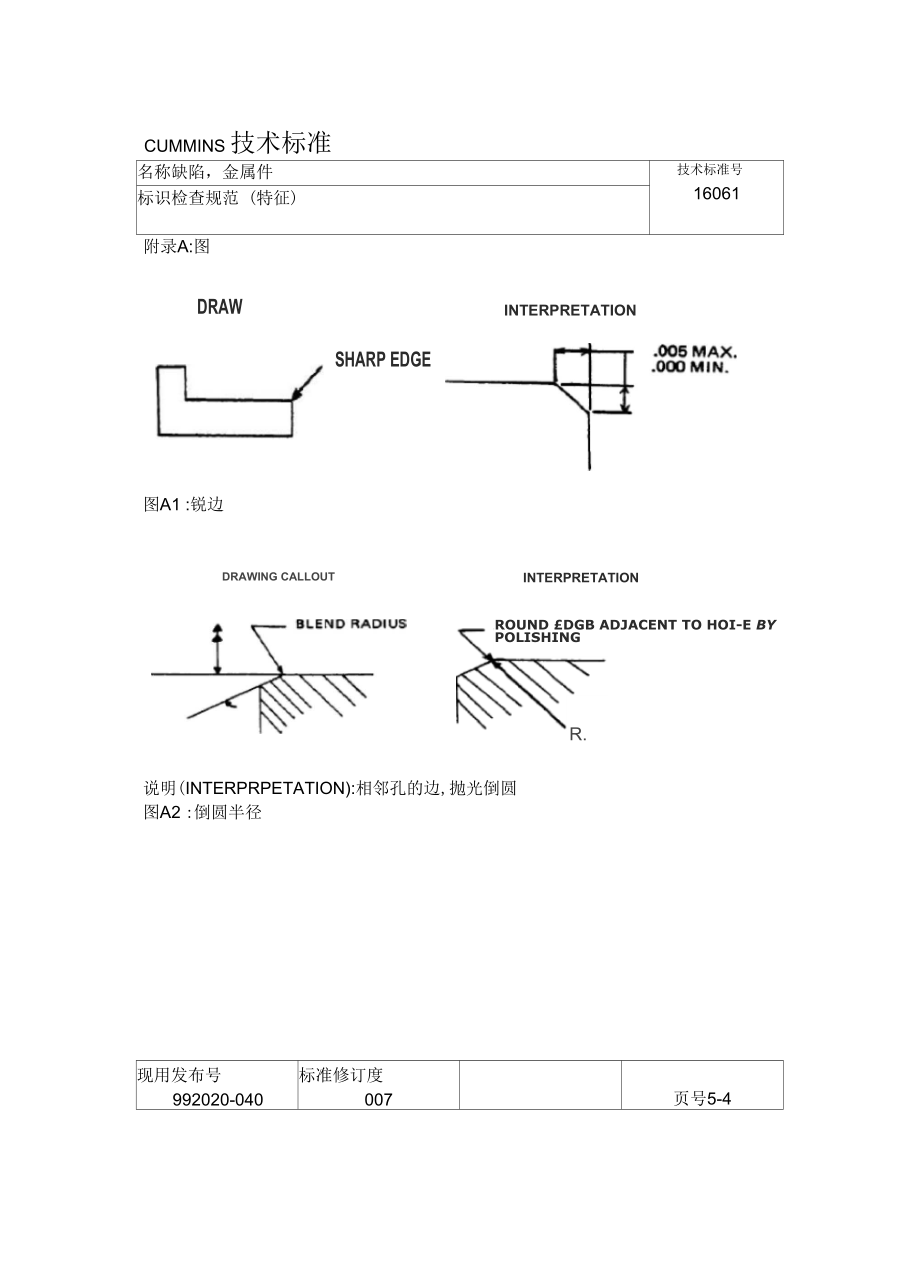

3、缺陷缺陷具有非正常的不规则性和不连续性,在表面上随机产生。它包括毛边、V形裂痕、凹痕以及破裂、刮伤、气泡等。除非另有规定,缺陷的影响不包括在 平均粗糙度测量中。 3.7外观清洁度在合适光照下对非隐蔽表面进行肉眼检查的外观状态。4.允限除非在图纸上另有规定,或对特殊类型的成品零件或耐用组件有其它检查标 准,下列允限都是适用的。4.1 规定的锐边当在图纸上规定锐边时,允限应是在一条界线上无毛边,在另一条界线上最 大倒棱,即为0.005。(参考图A1:第4页的锐边)4.2 规定的倒圆半径(参考图A2:第4页的倒圆半径)4.3 毛边去除4.3.1 功能表面除非另有规定,使用任何可产生 0.005至于0

4、.015英寸倒棱或倒圆的方法, 在下列表面上,必须去除所有毛边以及必须倒纯所有锐边。a.邻接与轴颈表面的轴、销、毂、适配件等的棱边。当装配时这些轴颈表面必 须通过孔或必须容纳凹边或面密封件、 “O”形圈、齿轮、滑轮、拆卸器、轮、 轴承等。现用发布号992020-040标准修订度007页号5-2名称缺陷,金属件技术标准号16061标识检查规范 (特征)4.3.2 功能表面(续)b.邻接与孔表面的埋头孔和锥口孔的边。这些孔表面必须容纳精密销、轴、柱 塞、衬套、轴承、“O”形圈、活塞环类密封件等。(参考图A3:第5页的毛边) 4.3.2内燃机和组装零件对于置于内燃机或组件内部的零件, 必须去除其边上

5、的毛边。因在装配或工 作期限间,毛边可能脱落。4.3.3 操作的安全考虑通常,对铸件的边,对经锻造、车削、磨削、切断或剪切表面的边(不适用 前述条件的边),仅在它们对人员操作该零件会产生擦伤或割伤时,才必须去除 毛边和锐边倒圆。4.4 对功能表面的V形裂痕和刮伤对装密封垫表面、密封表面或与过渡的或压配合有关的表面,其上的 V形 裂痕和刮伤都是不允许的。这些表面通常可由具有63AA表面粗糙度要求或有严 格的外形允差来加以鉴别。4.5 高受压零部件上的凹痕在焊缝、截面变更或其它位置处,零件强度会下降,不允许有作用为应力集 中器的凹痕。4.6 外观清洁度在完成所有的清洁工作后,并当采用最小为 50l

6、umens/fee2(538lux)光强在放 大5倍下视觉检查,零件所有可见表面应清洁。可允许制造商为保护钢铁材料零 件施加薄层清洁油。零件必须完全无油污、制造碎屑、金属屑、油漆屑、磨石屑、 润滑脂、锈皮、粉尘、砂、外加的金属凸出物、腐蚀物和其它外来物质。现用发布号992020-040标准修订度007页号5-3名称缺陷,金属件技术标准号16061标识检查规范 (特征)DRAWING CALLOUTSHARP EDGEINTERPRETATION附录A:图图A1 :锐边DRAWING CALLOUTINTERPRETATIONR.ROUND £DGB ADJACENT TO HOI-E

7、 BY POLISHING说明(INTERPRPETATION):相邻孔的边,抛光倒圆图A2 :倒圆半径现用发布号992020-040标准修订度007页号5-4名称缺陷,金属件技术标准号16061标识检查规范 (特征)附录A:图(续)INTERPRETATION在倒圆或倒棱的极限范围内,结构任选图A3:毛边现用发布号992020-040标准修订度007页号5-5名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)1 .范围1.1 本标准适用于未经机械加工的砂铸和耐用模铸件。1.2 毛坯铸件外观检查的目的在于向毛坯供应商和康明斯铸件检查部门提供必要 的指导方法,以接收或拒收带外观缺陷的铸

8、件,因此就提供了会生产可接受的成 品零件的铸件制造范围。2 .适用文件下列可适用文件可从列入 CES 10054,标准化化组织地址,的相关组织处获 得。a. CES 10054,标准化组织地址b. CES 10056,通用术语汇编c. CES 16040,铸件,通用允差d. CES 16127,检查标准e. CES 16134,杆,摇杆f. CES 16136,透过法、气缸体g. CES 16233,清洁度,微孔h. CES 16336,盖,气缸3 .定义在本标准化中,不存在独特的定义。本标准所采用的术语及康明斯技术标准 所使用的通用定义的术语,均在 CES 10056,通用术语汇编,中定义。

9、4 .技术条件4.1 例外假如这些例外对机加工、功能和外观不会不利的话,出于经济性,对特殊的 铸件,本标准可作些例外。所有这些例外必须经质管部门确认, 由生产工程部门 批准或在图纸上作适当标志。现用发布号052020-080标准修订度014页号12-1名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)4.2 铸件表面的一般缺陷a.铸件有一个或多个深度超过所设计壁厚二分之一的孔洞,会被拒收。在某些 情况下,假如由废品利用程序或材料评审确认,有这种缺陷的铸件可以加以利用。b.其上孔洞深度等于或小于所设计壁厚二分之一的铸件,是可允许的,但在任 何1”(25.4 mm) X1"(2

10、5.4mm)面积上,不能多于4个孔洞,并且它们不能覆盖 1”(25.4mm) X1"(25.4mm)面积的 10%以上。c.有深度不大于所设计壁厚四分之一的孔洞的铸件,是可允许的。d.对于设计壁厚小于.15”(3.8 mm)的铸件,具上的孔洞深度必须小于所设计壁 厚的四分之一。e.在厚于.250” (6.4 mm)部分,其上的孔洞深度大于.125” (3.2 mm)的铸件,会 被拒收。f.本标准不会约束检查员对外观差的铸件加以拒收。假如铸件按以上规定应被 接收,可由于外观差被检查员拒收,铸件必须交检查管理部门作复查和处理。g. ISX缸体:铸件上孔洞深度不大于所设计壁厚四分之一的,最

11、大深度 3.0 mm, 是可允许的。现用发布号052020-080标准修订度014页号12-2名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)1.1.1 夹渣、砂、渣、污物等(仅适用于 KV38/50缸体)a. 有孔洞的并具剩余部分的壁厚小于最小允差的铸件是不允许的。(对规定的壁厚允差,见 CES 1604。b. 有孔洞的并具剩余部分的壁厚大于最小允差的铸件是允许的,只要在任何12"刈的面积上,孔洞不多于4个,并每个缸体上孔洞最多10个。c. 本标准不会约束检查员对外观差的铸件加以拒收。d. 对于设计壁厚小于.15"(3.8 mm)铸件上的孔洞,孔洞深度必须小于

12、所设计壁厚的四分之一。e. 在厚于.250” (6.4 mm)部分,其上的孔洞深度大于.125” (3.2 mm)的铸件,会 被拒收。f. 本标准不会约束检查员对外观差的铸件加以拒收。假如铸件按以上规定应被接收,可由于外观差被检查员拒收,铸件必须交检查管理部门作复查和处理。1.1.2 缩孔和凹陷内部收缩量,它通常与表面的缩松缺陷相伴存在,不能由外观检查所决定。因此,所有在表面上有缩松缺陷的铸件必须引起检查管理部门的注意,以作复查和处理。1.1.3 气孔、气泡、松孔、针孔等这些表面缺陷在金属内部的深度和尺寸不能由外观检查所确定。因此,所有具有这些缺陷的铸件必须引起检查管理部门的注意,以作复查和处

13、理。1.1.4 粗糙和不平表面由换班、膨胀、变形、铸模受蚀等产生不正常的粗糙表面应由铸造车间对照 一般铸件表面的光洁度加以抛光。不能满足要求的铸件将被拒收。现用发布号052020-080标准修订度014页号12-3名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)1.1.5 浇铸“平滑和平正的”表面被规定浇铸成“平滑和平正的”表面或浇铸“平滑和平直斜度在1?以内”的表面,必须无分型线飞边,必须具有不大于每英寸.022的不平度,其表面粗糙度必须不大于A.C.I表面比较样块SIS-3级。参考图A3:第12页上的例。1.1.6 浇铸“平滑和圆形的”表面a. 规定被浇铸成“平滑和圆形的”气缸

14、表面,径向尺寸应小于+.060”(1.52mm), 并且对规定的长度,围绕该直径的表面在所有点上所给出的径向尺寸都应如此。b. 必须去除分型线飞边和其它的浇铸突出部分。与规定直径的倒圆齐平时, 不能在该直径上产生一个宽度大于.200”(5.08 mm)的平面。(见图A1:第10页的 例)c. 在径向上的任何浇铸凹陷应被限止为对最大直径尺寸 .190”(4.83 mm),最大 深度为.060”(1.52 mm),并且对于任何其它的凹陷或经磨削的表面,*浇铸凹陷不 一定非小于.250”(6.35 mm),以保证装配的密封性。d. 该直径的表面粗糙度必须不大于 A.C.I表面比较样块SIS-3级。e

15、.任何会导致“平滑和圆形的”范围偏移的铸模偏移,如按现样是不允许的(见图A2:第11页的例),应被磨削对规定直径倒圆,如先前所述。1.1.7 关键的浇铸半径、内圆角和加强肋在关键的承载负荷区域的铸造部位必须无表面缺陷和分型线。半径和内圆角必须满足“平滑和圆形的”规定。加强肋和毗邻壁必须满足“平滑和平正的”规 定。关键的部位由产品工程部在报价和铸模设计时确定。现用发布号052020-080标准修订度014页号12-4名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)1.1.8 “烧入的”砂侵入a.用手压采用试探器、钢丝刷、凿子或其它工具很容易去除的及在未加工表面 上的“烧入的”砂,可能

16、是拒收的理由。b.这类铸造缺陷使外观差,铸造车间有责任磨削所有可达到区域至该铸件其余 部分的光洁度。在可达到区域显示该缺陷的铸件会由于外观原因而被拒收。c.假如砂和金属颗粒紧附在该铸件上,在不可达到区域内有这类缺陷的铸件是 允许的。暴露于润滑油的区域必须无松砂和其它外来物。1.3 待加工区域上的表面缺陷1.3.1 微小孔洞、浅表等a.当加工时能被清除的这些缺陷可接受。b.当加工时不能被清除的这些缺陷将被拒收。c.那些模棱两可的情况,检查员对具有怀疑的,不管铸件是否可清除必须交检 查管理部门作复查和处理。1.3.2 “烧入的”砂、硬斑等具有这种缺陷的铸件会影响可加工性,将被拒收。通常铸造车间采用

17、喷砂、磨削、塞等方法来除这种缺陷。1.3.3 由于膨胀、变形、换班等产生的缸体的过度抛光假如这种缺陷增加了缸体白抛光量,去除量大于.06”(1.5加)的话,该铸件 会被拒收。现用发布号052020-080标准修订度014页号12-5名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)1.4 飞边和其它凸出部分a.用手压采用试探器、钢丝刷、凿子或其它工具很容易去除的在外部或内部 表面上的疏松飞边,可能是拒收的理由。b. 传输冷却液和润滑油的内通道内的疏松飞边是特别严重的,应加以去除。 内通道内的所有可见疏松飞边和其它疏松外来物都应由供应商加以去除。c. 所有疏松的或松附着的飞边和其它凸出

18、部分,不管是在进气和排气歧路铸件的进气和/或排气通道内,都应加以去除。留下的飞边残段的高度不应超过.06” (1.5 mm),并且能经得住用手使用试探器或其它合适工具的破坏。该通道的横截 面积减少不应大于1%。d. 怀疑在不可达到的传输润滑油或引入空气的通道中具有疏松飞边和其它疏松外来物的铸件必须被拒收,并应交检查管理部门作复查和处理。通常, 在不可 达到区域存在的疏松物可采用振动、使用镜子、破坏性试验来加以检测。e. 紧附在可达到的内外表面上的飞边由供应商去除至对该壁小于.06”(1.5须),除非图纸上另有说明或由下列例外来确认:1.1 在用消除工具不能达到的区域内的紧附飞边可以留在原位,假

19、如它们满足 下列条件:它们不会妨碍其它零件的装配;它们不会阻碍进气流、排放的废气、冷却液或油;它们不会造成人身伤害;它们不会产生拒收的外观。1.2 假如飞边的存在已经质量保证规程认可,并经工艺过程管理所批准,机加 工可去除的飞边可留在原处。假如这种飞边带有可能造成人身伤害的锐边,它们 必须被全部倒纯以消除这种危险。1.5 浇不足和不连续面具有这种缺陷的铸件会被拒收。在某些情况下,假如由废品利用程序或材料 评审确认,有这种缺陷的铸件可以加以利用。现用发布号052020-080标准修订度014页号12-6名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)1.6 铸模偏移其铸模偏移超过CE

20、S16040中允许值的所有铸件,会被拒收。1.7 有裂纹的铸件a.有裂纹的铸件在数量上或严重程度上会有不同,即,明露的贯通裂纹、浅表裂纹等。与检测灵敏度有关,裂纹检测方法也会不同,如肉眼、磁粉、荧光探伤等。b.本标准所涉及的有裂纹的铸件,是采用普通裂纹检测法能被检测的这类铸件,例如采用肉眼检测,声(铸件与金属物件相撞击,听音色 一低沉的表明可能 有裂纹),表面凹痕也可能由于铸件与其它铸件或物体等相碰撞而产生。如上述 定义的有裂纹的铸件会被拒收。对可疑铸件(指曾经公认存在有裂纹的铸件和/或肉眼看起来有裂纹的铸件),采用超声波探伤透过法通过铸壁确定有裂纹的会被拒收。对于认可的透过法波源,参考 CE

21、S 1613&c.采用裂纹检测设备和/或非破坏性方法,例如透过法、磁粉法、磁通法、荧光 探伤法,按本标准,非上述的其它电子设备将不包含在内,也不打算被使用。d.假如在机加工、发动机试验和现场出现问题,生产厂会使用任何必要的裂纹检测设备来确认和筛出有缺陷铸件。当对特殊零件或零件种类确定需要这些检测方法时,会提出和发布新检测标准,并添加到适用的图纸中。这类典型的标准是:CES16127,磁粉检测法,主轴承盖CES16134,浇铸往复杆,磁粉检测法CES16136,缸体的超声波探伤透过法1.8 壁厚过薄特别在铸模上型箱部分的过薄壁会具有光滑的浅蓝色。具有这种外形的铸件应被检查壁厚,并且,若超

22、过铸型规范,必须拒收。现用发布号052020-080标准修订度014页号12-7名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)1.9 翘曲的铸件翘曲不应超过对该表面图纸上规定的成品缸体的厚度值减.031"(0.8 mm)。这样,对.093”(2.4 mm)成品缸体的表面,翘曲不应超过.062”(1.6 mm)。1.10 机加工测量范围的残缺在图纸上给出的机加工测量表面必须浇注光滑。对这种表面允许作少量磨削,假如它对原始测量的影响不超过.0156”(0.4 mm)。1.11 铸件的清洁度a.为了有良好的外观,粗糙表面处于发动机外表面的铸件必须无外来物,如粘 砂、锈皮和金属

23、屑。b.所有接触润滑油和燃油的区域必须无松附着的砂、飞边、硬粒和其它外来物。c.所有进气通道必须无“烧入的”砂和/或松附着的砂或其它外来物,这些物质 可能会被吸入气缸。为了达到所希望的光洁度,钢丸喷射被认为是可允许的工序。 不允许用砂或钢屑作喷射介体。d.在Jamestown发动厂(JEP)和Columbus发动机厂(CEP)中的强制性规定。供应至JEP和CEP的所有铝制进气铸件必须采用经认可的喷射介体对所有进气通道表面进行喷射。进行喷射直至获得如CES 16233中所规定要求的最终光 洁度。e. 铸造车间有责任从去芯通道上去除砂、斑和其他外来物以满足上述条件。未经适当清洁的铸件会被拒收。f.

24、 缸盖铸件:对缸盖铸件进气排气口表面光滑度的接收 一拒收条件,和对浇注的内部水通 道可接受的清洁度,见下列的检测标准。对NH系列缸盖为CES 16336c现用发布号052020-080标准修订度014页号12-8名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)4.12 表面光滑度-去芯水的通道假如去芯的水通道表面适当地去除了飞边、“烧入的”砂和附着砂,并且不会阻碍水流,对该表面的光滑度(粗糙度)无限定。4.13 带模棱两可缺陷的铸件发运由供应商浇注的铸件具有模棱两可缺陷的, 在发运至康明斯前,必须由质量 保证部门批准付运。当接到质保部门通知后, 这些零件由供应商加以标识。 后者 应

25、通告装运的检查部门,并对缺陷提供详细说明材料。一当运至康明斯, 这些零 件应由检查部作检查,并应符合本标准。现用发布号052020-080标准修订度014页号12-9磨削后最大平直.200图A1 :例MAX一 FLAT AFTER GRINDING名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)附录A:图现用发布号052020-080标准修订度014页号12-10名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)AFTER GRINDING AND BLENDING TO PHOVIOE ACCEPTABLE HOSE SEALING SURFAi附录A:图(续)因为不对

26、称,铸出后不允许由于对边磨削和结合部未倒圆而不平整,被拒收 在磨削和倒圆后,提供了可接受的密封表面图A2 :例现用发布号052020-080标准修订度014页号12-11名称缺陷,铸件外观技术标准号16062标识检查规范 (特征)附录A:图(续)这些可从美国钢制品铸造者协会(Steel Founder of America)获得,地址:20611Centre Ridge Road Rock Rive , Ohio9 44116。见图。注:不要使用标样图来做比较。需要感觉加目测比较。图A3 :例ACI表面比较标准上的SIS-3标样相当于GAR C9铸造精磨比较块的420标 样,可从下处获得:GA

27、R Electro Forming Division of Mite CorporationAugusta DriveDanbury,Conn.06810本标样类同于铝制品协会浇注表面比较标样AA-CS-E.18。对该标样也可采用420标样。现用发布号052020-080标准修订度014页号12-12名称凸轮轴,冷激灰铸铁技术标准号16398标识检查规范 (项目)1 .范围本规范规定了 B和C系列冷激灰铸铁和球墨铸铁凸轮轴经机加工后,可允 许的质量和孔隙缺陷的位置。2 .适用文件下列的适用文件可从列入 CES 10054,标准化组织地址,中的相关组织处获 得。a. CES 10054,标准化组

28、织地址b. CES 10056,术语汇编3 .定义本标准中使用的术语以及在康明斯技术标准中使用的通用定义的术语均被定义在CES 10056 ,通用术语汇编中。3.1 侧面,凸轮凸部在凸轮凸部上从凸轮隆起开始至凸轮凸部顶以内6.5 mm的表面。3.2 基圆凸轮凸部的圆柱基面。3.3 针点孔隙在任何方向上,其大小为0.0 mm至0.4 mm的孔隙。3.4 微孔隙在任何方向上,其大小为0.4 mm至1.5 mm的孔隙。3.5 孔隙群具有3mm的直径,包含多个针点孔隙缺陷和最多1个微孔缺陷的孔隙缺陷。现用发布号002020-054标准修订度003页号4-1名称凸轮轴,冷激灰铸铁技术标准号16398标识

29、检查规范 (项目)4 .技术条件4.1 意义和用途本技术条件规定了在冷激灰铸铁和球墨铸铁凸轮轴上允许的孔隙的数量和位置。这些缺陷是凸轮轴机加工期间被发现的缺陷, 并且不会影响发动机中凸轮轴 的功能。本技术条件的目的是不允许在凸轮轴铸件上有通常的孔隙。 按起模规范, 铸件应无孔隙。4.2 孔隙缺陷4.2.1 凸轮轴凸部4.2.1.1 在从凸轮凸部顶隆起的范围内,不允许有孔隙。该范围就是凸轮凸部尖的 任何一边的6.5 mm以内。4.2.1.2 假如这些缺陷深度不超过 0.8mm,并且在圆周上分布间隔至少 6.5 mm,在 每根凸轮轴侧面上允许有总量3个的微孔隙。4.2.1.3 在凸角任何部分的经机加工的边缘范围内,不允许有孔隙。4.2.2 凸轮轴凸角基圆4.2.2.1 在基圆内,允许有微孔隙和孔隙群,但假如它们在圆周上分布间隔至少6.5 mm01.1.1.2 允许有针点孔隙,假如它们按

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年青岛酒店管理职业技术学院马克思主义基本原理概论期末考试模拟题带答案解析

- 2025年湖南理工职业技术学院马克思主义基本原理概论期末考试模拟题带答案解析

- 2024年湖北文理学院理工学院马克思主义基本原理概论期末考试题附答案解析

- 2025年山东省德州市单招职业适应性测试题库带答案解析

- 2025年宁波卫生职业技术学院单招职业倾向性考试题库带答案解析

- 2024年苏州卫生职业技术学院马克思主义基本原理概论期末考试题附答案解析(必刷)

- 2025年合肥共达职业技术学院单招职业适应性考试题库带答案解析

- 2024年烟台工程职业技术学院马克思主义基本原理概论期末考试题及答案解析(夺冠)

- 2024年黄陵县招教考试备考题库带答案解析(夺冠)

- 2025年天津医学高等专科学校马克思主义基本原理概论期末考试模拟题及答案解析(夺冠)

- 惠州园林管理办法

- 山西省建筑工程施工安全管理标准

- 2025山西云时代技术有限公司校园招聘160人笔试参考题库附带答案详解

- 拼多多公司绩效管理制度

- 贸易公司货权管理制度

- 生鲜采购年度工作总结

- 造价咨询项目经理责任制度

- 离婚协议书正规打印电子版(2025年版)

- FZ∕T 81008-2021 茄克衫行业标准

- 幼儿园大班社会课件:《我是中国娃》

- 村庄搬迁可行性报告

评论

0/150

提交评论