版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

31。电阻焊的概念

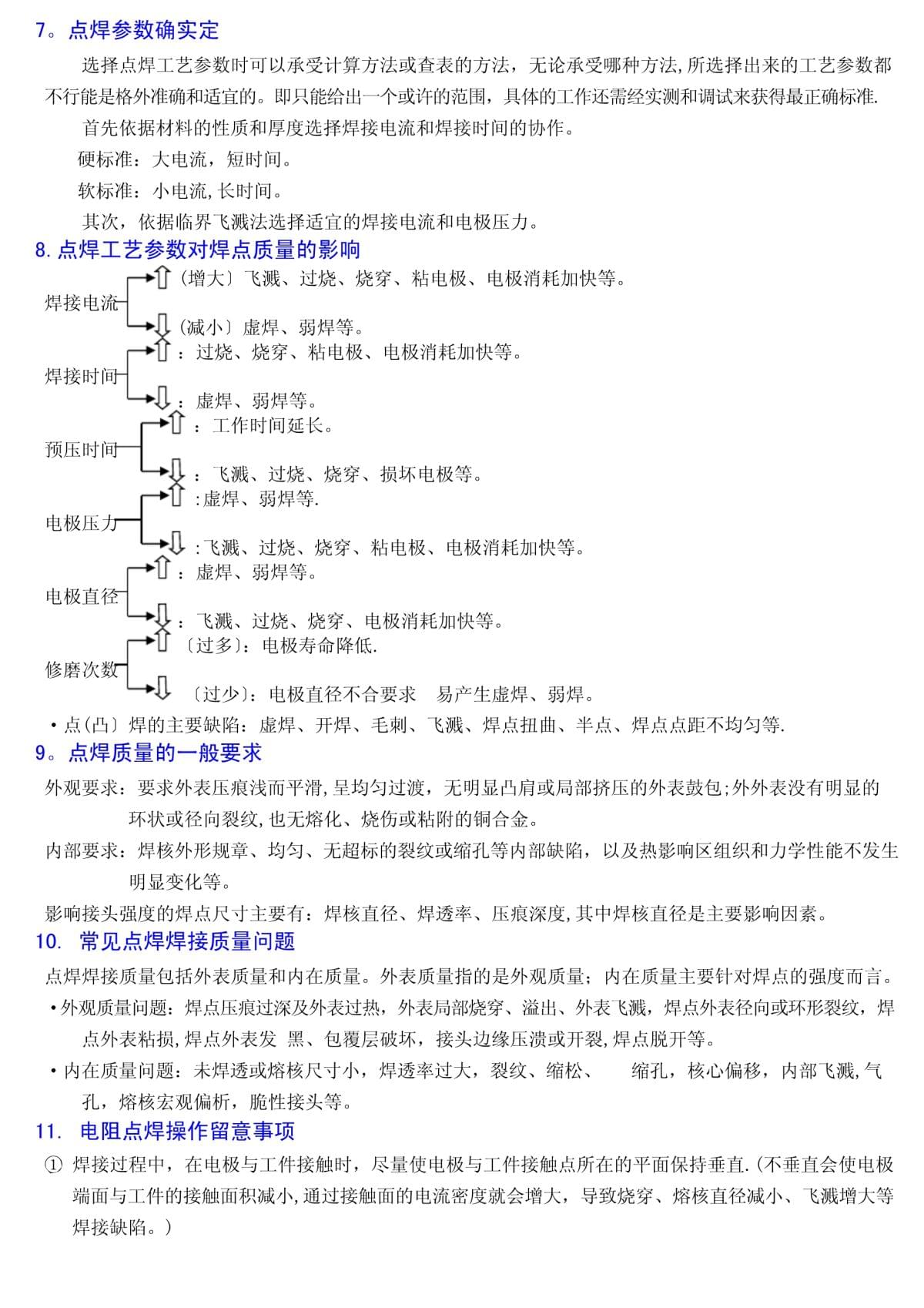

电极修磨和工艺纪律考核培训教材电阻热将其加热到熔化或塑性状态,使之到达金属结合而形成结实接头的工艺过程。凸焊:在一焊件的贴合面上预先加工出一个或多个突起点,使其与另一焊件外表相接触并通电加热,然后压塌,使这些接触点形成焊点的电阻焊方法。2。电阻焊的分类点焊单面点焊点焊搭接凸焊双面点焊电阻焊缝焊电阻对接对接闪光对接3。点焊/凸焊的用途点焊:主要用于板材的连接,并承受肯定的应力。凸焊的用途:低碳钢和低合金钢的板件、螺帽、螺钉的连接,并承受肯定的应力。点〔凸〕焊的原理R总—-焊接区总电阻电极与焊件之间接触电阻Rw——焊件内部电阻Rc——焊件之间接触电阻电阻点焊焊点剖断面示意图点〔凸〕焊的根本循环过程及作用只对母材金属施加压力.在焊接程序和维持程序中,压力处于肯定的数值下,通过电流,产生热量熔化母材金属,从而形成熔核。在休止程序中,停顿通电,压力也在渐渐减小.焊接电流的顺当通过及外表原子的键合作好预备。〔力〕的作用下形成塑性环、熔核,并随着通电加热的进展而长大,直到获得需要的熔核尺寸。休止的作用:其作用是是液态金属〔熔核〕在压力作用下更好的冷却结晶.:焊接电流,焊接压力,电极端面直径,焊接时间.焊接电流和焊接时间是通过掌握箱进展掌握的,可以利用编程器进展设定.焊接压力是通过压缩空气产生的,所以点焊时的气压值打算了焊接压力,一般要求的气压:0.4—0.6Mpa。电极的端面直径一般要求在ф6—8mm,8mm7。点焊参数确实定选择点焊工艺参数时可以承受计算方法或查表的方法,无论承受哪种方法,所选择出来的工艺参数都硬标准:大电流,短时间。软标准:小电流,长时间。其次,依据临界飞溅法选择适宜的焊接电流和电极压力。8.点焊工艺参数对焊点质量的影响(增大〕飞溅、过烧、烧穿、粘电极、电极消耗加快等。焊接电流焊接时间预压时间电极压力电极直径修磨次数

(减小〕虚焊、弱焊等。:过烧、烧穿、粘电极、电极消耗加快等。:虚焊、弱焊等。:工作时间延长。:飞溅、过烧、烧穿、损坏电极等。:虚焊、弱焊等.:飞溅、过烧、烧穿、粘电极、电极消耗加快等。:虚焊、弱焊等。:飞溅、过烧、烧穿、电极消耗加快等。〔过多:电极寿命降低.〔过少:电极直径不合要求易产生虚焊、弱焊。·点(凸〕焊的主要缺陷:虚焊、开焊、毛刺、飞溅、焊点扭曲、半点、焊点点距不均匀等.9。点焊质量的一般要求环状或径向裂纹,也无熔化、烧伤或粘附的铜合金。明显变化等。影响接头强度的焊点尺寸主要有:焊核直径、焊透率、压痕深度,其中焊核直径是主要影响因素。常见点焊焊接质量问题点焊焊接质量包括外表质量和内在质量。外表质量指的是外观质量;内在质量主要针对焊点的强度而言。焊点外表粘损,焊点外表发黑、包覆层破坏,接头边缘压溃或开裂,焊点脱开等。孔,熔核宏观偏析,脆性接头等。电阻点焊操作留意事项

缩孔,核心偏移,内部飞溅,气①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直.(不垂直会使电极焊接缺陷。)②焊接过程中,应避开焊钳与工件接触,以免两极电极短路。点焊的进展,电极端面渐渐墩粗,通过电极端面输入焊点区域的电流密度渐渐减小,熔核直径减小。400∽4509∽10〕④定期检查气路、水路系统,不允许有堵塞和泄露现象。⑤定期检查通水电缆,假设觉察局部导线折断,应准时更换.⑥停顿使用时应将冷却水排放干净。点焊接头焊接缺陷产生的缘由及改进措施〔1〕名称 质量问题未熔透或熔核尺寸缺陷焊透率过大

产生的可能缘由电极接触面积过大外表清理不良电极冷却条件差

的电极材料。过热出、外表飞溅外部焊点外表环形裂纹缺陷焊点外表粘损覆层破坏裂焊点脱开内部核心偏移缺陷结合线伸入

电极接触面积过小 修整电极电流过大,通电时间过长,电极压力缺乏 电极冷却条件差 电极修整得太锋利 修整电极电极或焊件外表有异物 清理外表电极压力缺乏或电极与焊件虚接触 ,调行程电极压力缺乏,锻压压力缺乏或加得不准时 调整标准电极冷却作用差 加强冷却焊接时间过长 调整标准电极材料选择不当 调换适宜电极材料电极端面倾斜 修整电极电极、焊件外表清理不良 电流过大,焊接时间过长,电极压力缺乏 边距过小 改进接头设计大量飞溅 调整标准电极未对中 调整电极同轴度焊件刚性大而又装配不良 ,留意装配:调整标准准时熔核及近缝区淬硬 选用适宜的焊接标准大量飞溅 清理外表,增大电极压力热场分布对贴合面不对称 不等电极极材料、改为凸焊等〕外表氧化膜去除不净 应严格去除的再氧化电流过大,电极压力缺乏 调整标准板间有异物或贴合不严密 高压力或用调幅电流波形边距过小脆性接头 近缝区淬硬熔核成分宏观偏析焊接时间短环形层状花纹 焊接时间过长气孔 外表有异物〔镀层、锈等〕1

改进接头设计调整标准适用范围:车身厂焊铆SOT内全部的悬挂/固定式点焊机、凸焊机设备。悬挂/固定式点焊机电极〔帽〕修磨规定2。1、标准电极图样:(帽)的技术标准:电极〔帽〕端面直径5-8mm(圆形电极帽端面);电极〔帽〕的接触面应平坦无间隙〔无凹陷现象接触应对正,各方向偏差应不大于2mm;电极〔帽〕无卷边现象;2。3、电极修磨频次规定:。1、修磨频次标准:,次.2.3.2、当特别状况时对电极修磨频次的要求:在焊接过程中觉察焊点消灭外观质量问题的要马上进展修磨,具体状况如下:焊点熔核处有凸起现象的;焊点点径过大或过小(〉8mm或〈5mm);焊点外表同时消灭两个焊接压痕现象的;焊钳电极〔帽〕消灭错位〔如图特别一所示)的应马上调整;(自己解决不了的可以报修〕焊钳电极〔帽〕〔如特别二所示〕焊钳电极〔帽消灭电极卷边现象时要进展电极〔帽〕〔如特别三所示)焊钳电极〔帽〕消灭电极端面直径过大或过小≥8mm或≤5mm)时要进展电极〔帽〕〔四所示〕〔帽)修磨方法:2。4。1、将“焊接/调整”开关打到调整状态〔老式焊机除外〕;〔示图一〕。2、将焊钳关心行程翻开;〔示图二、三,无关心行程的焊钳可不用翻开〕2。4。3、先修磨电极〔帽〕侧面锥度一圈后再修磨电极端部平面(示图四、五〕示图三2。4.4、修磨完后观看电极面接触状况,电极端部平面是否符合焊钳电极修磨规定;〔示图六)示图三2。4.5、修磨确认后将“焊接/调整开关打到焊接状态;示图一 示图二 45〔〕2。5、固定式凸焊机电极修磨规定:示图六2。5.1、标准凸焊电极的技术规定:示图六〔焊接压痕≤0。5mm)〔焊接压痕≤0。凸焊两电极端面接触面无间隙;示图四 示图五2。5。2、标准电极图样:2。5.3、凸焊电极的修磨方法:“焊接/调整”开关打到调整状态;〔1〕2.5。32〔2.3无行程的凸焊机可不用翻开〕2.5.3.3、翻开行程3。4。〔4〕2。5。3.〔5〕25.3.5,观看电极端部平面是否符合凸焊电极修磨规定;2.5。3.6、凸焊电极修磨确认后将“焊接/调整”开关旋到焊接状态;悬挂/固定式点/凸焊机电极〔帽)更换标准的技术规定:3。1、悬挂式点焊机电极〔帽〕更换标准的技术规定:。5mm; 电极帽长度的标准长度为20±0.5mm; 一般加长型的长度为30±0。5mm;25±0。5mm;3示图1 示图3附图:常用电极帽的尺寸示图4 示图55-8mm时且不能满足电极强度要求;焊钳电极外表有明显凹陷现象;3.2、固定式凸焊机电极更换标准的技术规定:·凸焊机上下两电极端面已无法正常接触(也不能修磨到正常状态〕即要求马上更换〔设备正常状况);15〔绝缘套。第三局部焊装SOT为了提高车身质量,使工艺纪律贯彻执行到达有较好的效果,现制定本细则。1细则考核。各工艺组将抽查考核结果报技术科汇总。本细则解释权归技术科.工艺纪律抽查考核细则〔焊铆SOT局部〕序 考核工程号

考核标准〔元/件〕操作工 班组长2SOT局部2.1夹具未夹紧开头点焊10102.21处10102.3不应消灭扭焊的焊点消灭扭焊10102。4夹具焊渣积存较厚,未准时清理10102。52.6点焊气路不通或漏气未准时报修的夹具(或样板〕松动但未准时觉察和报修102010402.132.14

少焊、虚焊、漏焊2.7部吊挂总成时未按要求吊挂,消灭少吊挂点的52.7部吊挂总成时未按要求吊挂,消灭少吊挂点的5102.8分电极不同心或未准时修磨5102。9未做当天焊接强度试验或没有相关记录的10202.10装配时使用焊钳撞击零件20202.11因人为因素造成点焊缺陷〔点焊毛刺、焊穿〕10102.12座在焊接工装、设备上休息55

10 520 202。15 外表残留焊丝

10 102。162.17

止口边打磨后有毛刺现象

10 510 102。18 钣前后门装配校正不到位金2。19 工件搭接处、止口边不

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 医院PICC观察护理记录单

- 四年级下-外研新版Module 2 Unit 2 It`s very old.教学设计

- 公司活动策划方案三篇

- 儿童摄影异业联盟,活动策划方案操作细则

- 【设备管理内控专项审计实施方案】内控审计

- 医院SMO的委派证明模板

- 2024年农村平房租赁合同范文(二篇)

- 2024年中小企业的融资合同范文(二篇)

- 2024年保姆雇佣合同协议模板(二篇)

- 2024年委托培训协议范本(二篇)

- 隧道工程现场施工质量管理亮点

- 小小银行家——理财启蒙ppt课件(PPT 18页)

- 水彩大气校园爱心助学活动策划PPT模板课件

- 五年级下册地方课程文明广西全册教案

- 孩子总是咬指甲怎么办(课堂PPT)

- (完整word版)高压细水雾灭火系统手册

- 消防系统维修保养及设施检测技术方案

- 小学一年级主题班队会:学会听课ppt课件

- 软床车间工序品质要求及处罚标准

- 初中英语语法句子成分精讲 教案

- JJF 1959-2021 通用角度尺校准规范(高清最新版)

评论

0/150

提交评论