版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

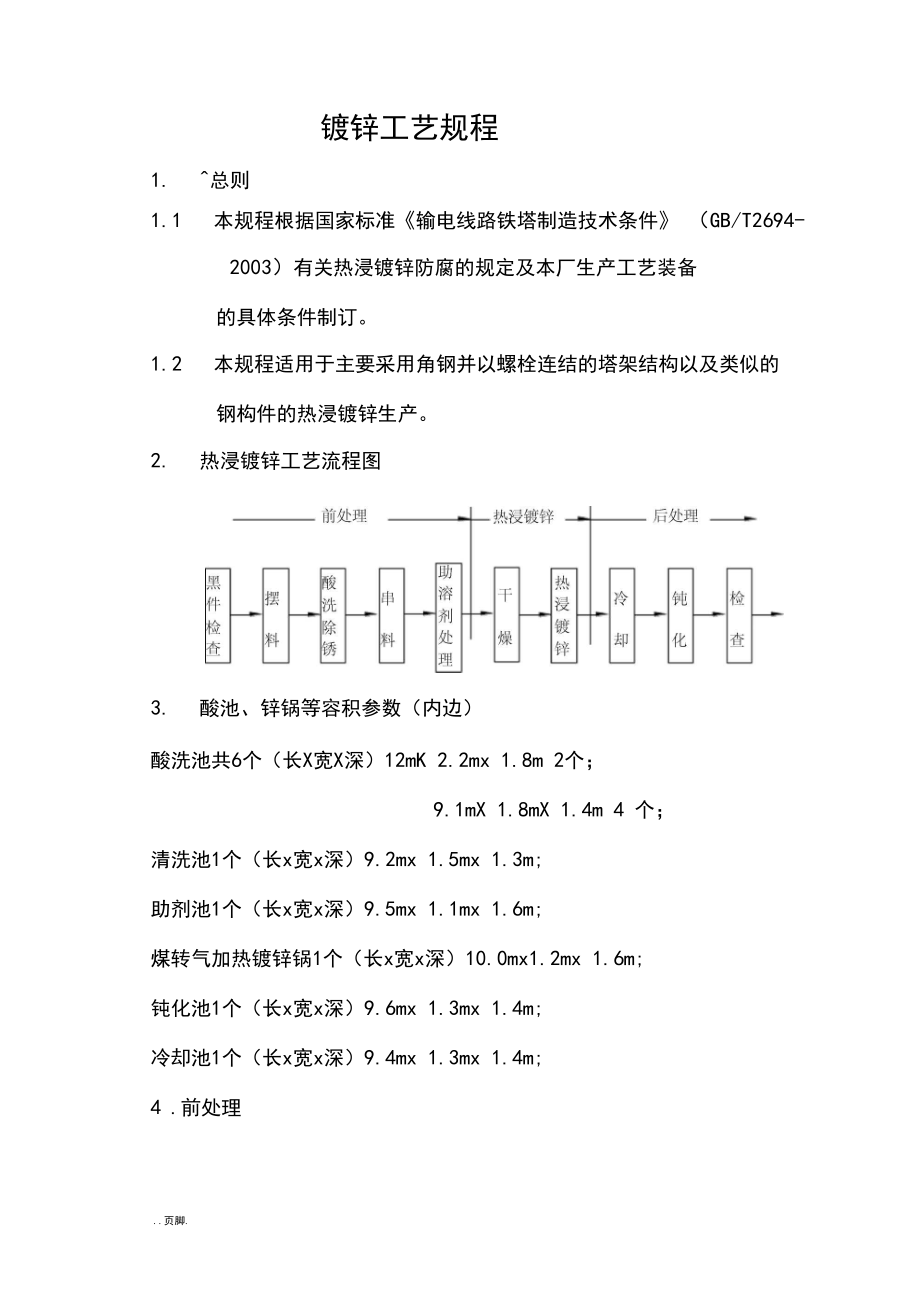

1、镀锌工艺规程1. 总则1.1 本规程根据国家标准输电线路铁塔制造技术条件 (GB/T2694-2003)有关热浸镀锌防腐的规定及本厂生产工艺装备的具体条件制订。1.2 本规程适用于主要采用角钢并以螺栓连结的塔架结构以及类似的钢构件的热浸镀锌生产。2. 热浸镀锌工艺流程图3. 酸池、锌锅等容积参数(内边)酸洗池共6个(长X宽X深)12mK 2.2mx 1.8m 2个;9.1mX 1.8mX 1.4m 4 个;清洗池1个(长x宽x深)9.2mx 1.5mx 1.3m;助剂池1个(长x宽x深)9.5mx 1.1mx 1.6m;煤转气加热镀锌锅1个(长x宽x深)10.0mx1.2mx 1.6m;钝化池

2、1个(长x宽x深)9.6mx 1.3mx 1.4m;冷却池1个(长x宽x深)9.4mx 1.3mx 1.4m;4 .前处理检查清除黑件表面是否有锈蚀、油渍、油漆和焊药皮等情况,清除后再摆料酸洗,酸洗除锈,使其露出铁质本色,然后再串料清洗沾氯化氨助溶剂。5 .热浸镀锌助溶剂烘干后,吊入锌锅浸锌,锌温应根据室温控制在 440 C 480 C范围内,浸镀时间应根据镀件大小控制在1.53.0分钟。6 .后处理镀件起锅后应抖动去掉余锌,冷却钝化去毛刺,检查是否缺锌,若缺锌则应返镀,然后出车间送至白件料场。.页脚.镀锌作业指导书1 .前处理1.1 黑件检查需进行表面热浸镀锌的铁塔或其它钢件应对黑件(即半成

3、品)外观 进行检查,凡不符合镀锌条件的不得进入车间。1.1.1 外观尺寸大于工艺梢和锌锅容积的。1.1.2 钢材表面锈蚀和有油渍、油漆情况的。1.1.3 无排气、泄锌孔的管形及筒形构件,无适合镀锌悬吊点的构件。1.1.4 焊缝上的焊药皮未清楚干净的。发现有上列情况中之一的构件,需经过技术处理或采取相应措 施,确认能保证镀锌质量和操作安全时方可进入镀锌车间。1.2 摆料1.2.1 在进行酸洗除锈前,按构件外型、材质、规格、尺寸等情况分别 排料上夹具或装筐,要求构件相互不得以面接触,应有间隙,排 放整齐,合理利用酸洗梢的有效空间,提高设备利用率。1.2.2 摆料时应注意实行先进先出的原则,尽量按塔

4、型分开进行 摆料酸洗。1.2.3 对于增补件、急件的摆料注意摆在料夹具的最上层或单独上夹具, 并加以标识区别。1.3 酸洗除锈1.3.1 除锈液的配制和技术要求(1)配制用盐酸,应符合 GB320-93标准。(2)除锈液为浓盐酸加入清水稀释成15-20%!作浓度。(3)浓盐酸应按定量先放水入梢,后注入盐酸,混合均匀。1.2.2 除锈时间和质量要求(1)酸洗除锈视构件的锈蚀程度、酸洗液浓度和室温确定浸洗时间,一 般控制在60-150分钟。在浸洗过程中,应将构件提出液面 1-2次, 检查除锈状况,防止酸洗过度。(2)酸洗质量要求A、钢表面没有残余锈迹和油迹及其附着污染物。B、钢材表面及钻孔内侧无过

5、酸洗麻坑现象。C、电焊药皮清除干净。DK材表面呈灰白色。1.3.3 酸液温度控制一一除锈酸液工作温度为常温。1.3.4 洗液废液的排放一一当铁盐达到 200g/L时,应更换配制新的酸洗除锈液。1.3.5 经过酸洗后的构件必须逐件检查:发现与 3.2.2 (2)酸洗质量要 求不符的,应分别进行处理。锈迹油渍未除净,应重新进行酸洗, 如局部未清除干净,量少的可用钢丝刷、铲刀、凿钻或砂轮清除 干净。1.3.6 漂洗(1)酸洗除锈合格的构件,进入清水梢漂洗,冲掉构件表面的残余酸洗 液和附于表面的杂物。(2)经清水清洗后的构件从清水梢吊起后,在梢上空停留片刻,使构件带出的水流淌干净后,再进行串夹具。(3

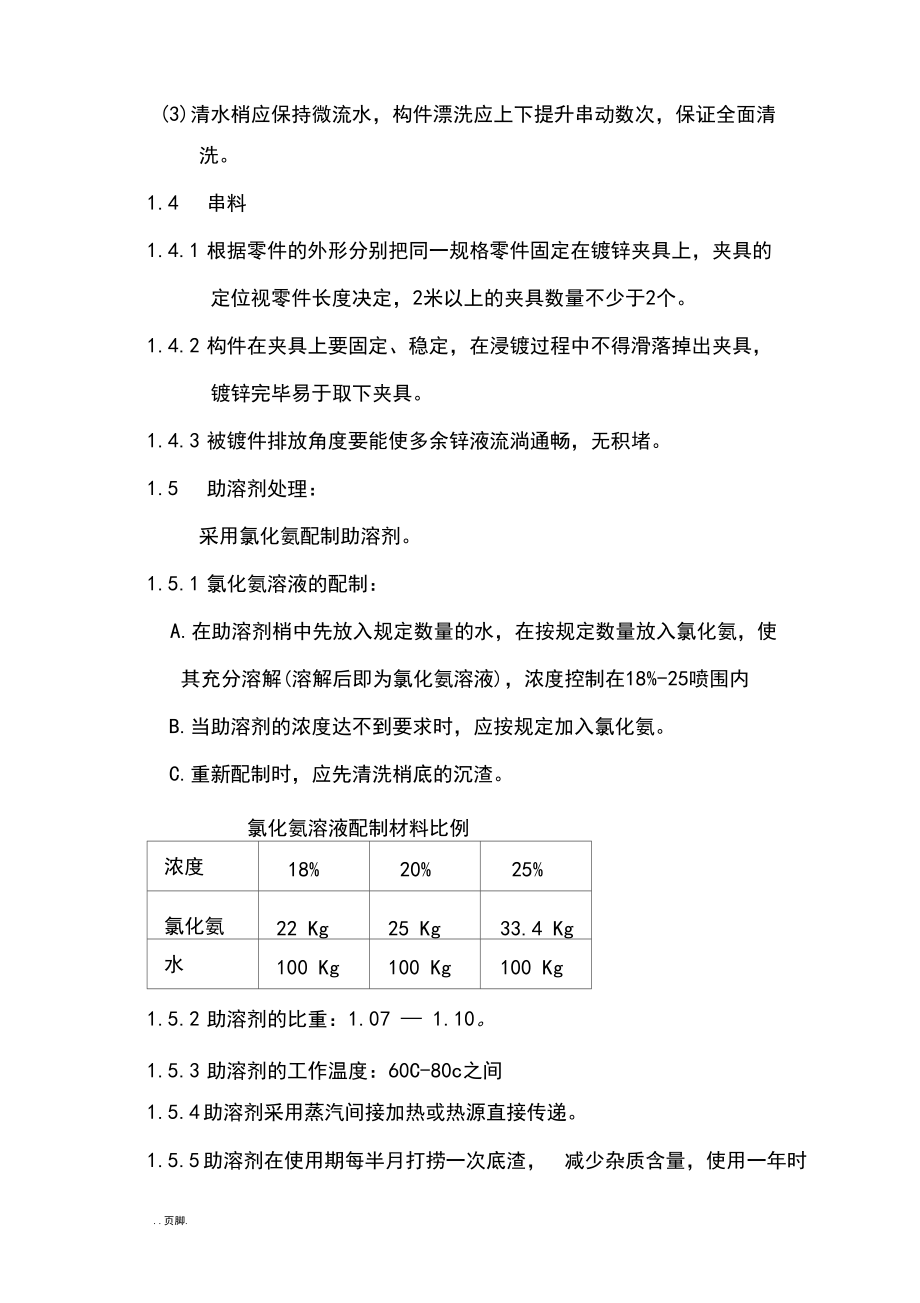

6、)清水梢应保持微流水,构件漂洗应上下提升串动数次,保证全面清洗。1.4 串料1.4.1 根据零件的外形分别把同一规格零件固定在镀锌夹具上,夹具的定位视零件长度决定,2米以上的夹具数量不少于2个。1.4.2 构件在夹具上要固定、稳定,在浸镀过程中不得滑落掉出夹具,镀锌完毕易于取下夹具。1.4.3 被镀件排放角度要能使多余锌液流淌通畅,无积堵。1.5 助溶剂处理:采用氯化氨配制助溶剂。1.5.1 氯化氨溶液的配制:A.在助溶剂梢中先放入规定数量的水,在按规定数量放入氯化氨,使 其充分溶解(溶解后即为氯化氨溶液),浓度控制在18%-25喷围内B.当助溶剂的浓度达不到要求时,应按规定加入氯化氨。C.重

7、新配制时,应先清洗梢底的沉渣。氯化氨溶液配制材料比例浓度18%20%25%氯化氨22 Kg25 Kg33.4 Kg水100 Kg100 Kg100 Kg1.5.2 助溶剂的比重:1.07 1.10。1.5.3 助溶剂的工作温度:60C-80c之间1.5.4 助溶剂采用蒸汽间接加热或热源直接传递。1.5.5 助溶剂在使用期每半月打捞一次底渣,减少杂质含量,使用一年时应经过过滤或静沉淀打底渣,方可重新使用。1.5.6 助溶剂的化验:由化验室每两天进行一次溶液的浓度测定,书面报告通知镀锌车间,根据测定结果,确定是否添加氯化氨或更换氯化 氨溶液。1.6 在前处理操作过程中,构件从各种工艺梢提起时应距梢

8、面0.5 1.0m处停留片刻,使滞留在构架上的水或溶液滴流完毕,再作水平 移动,不得将水或溶液带入其它工艺梢内。1.7 构件吊入和吊出各种工艺梢不得与梢体发生碰撞、摩擦,避免损伤 设备和构件。1.8 遗落于酸洗、清洗、助溶剂梢内的个别构件应急时捞起,特别是小 构件应急时检查工艺梢内有无遗落,避免过酸洗报废和丢失重补, 造成损失。2. 热浸镀锌2.1 干燥构件在浸镀前,应烘干表面的助溶剂水分,在烘干过程中,镀 件不能直接接触热源避免烤焦,只能在干燥的空气中烘干。若沾涂 了助溶剂的构件烤焦后,应将镀件重新吊入酸池和清水梢上下串洗 几次,然后再浸沾助溶剂以保证镀锌质量。管材构件内部积液应全 部倾倒、

9、滴流 干净后再进行烘干处理。2.2 热浸镀锌2.2.1 镀锌前操作人员充分作好准备工作,起吊运输设备、操作工具,镀液温度、镀件干燥状况、冷却水流量、防护设施及个人防护用 品都必须检查保持正常。2.2.2 镀液温度镀锌温度的掌握应根据室温确定,具体如下:室温C锌温C15 以下460480152545047025 以上440460每次浸镀件重量不得超过1000Kg,避免浸锌温度过度下降。锌液温度低于规定温度应停镀待温度升至规定值后再开镀。2.2.3 锌块成份锌块使用国产0-3级锌锭或化学成份相当的进口锌锭。化学成份应符合GB470-83标准规定。2.2.4 锌液控制主要化验锌液中的铁和铝的含量,具

10、上层含量不得超过Fe 0.2%、A1 0.1%;如超过时应在温度450460c时打捞锌渣后再加入适量锌块降低其Fe、A1含量,使温度在规定温度内再生产,生产时每2周抽样一次化验Fe、A1含量。2.2.5 浸锌(1)镀件浸入锌液前,先将浸入部位的液面浮灰(氧化锌)清除干净浸 入速度视镀件干燥程度而定,下降速度不要过快,可间断性浸入。(2)浸镀时间掌握:在浸镀时,可视镀件浸入锌液氧化沸腾全部反应完约 1.52.0 分钟后(小于 4mn#);2.03.0 分钟(5mm8mm上件), 打干净锌灰后方可起吊。(3)镀件起吊提升位置的锌液表面处,提升前应清除浮灰,使锌液外露 呈镜面状后,立即开始提升。(4

11、)起吊镀件应有一定的倾斜角度,便于多余锌液滴流回锌锅内。3. 后处理3.1 去余锌:浸镀后的镀件,在进入冷却梢之前,应抖动1 2次,再用铁钩去掉镀件底端的余锌,避免尚未初凝的锌液形成滴瘤。3.2 冷却:当镀件表面锌层无明显的流动性时,立即浸入冷却水梢,使镀锌层达到最佳状态。3.3 化学钝化:钝化液的配制方法是铭酊1.52.0克、碳酸钢1.52.0克、硝酸1.52.0毫升、水1.0升,钝化时镀件全部淹浸即可,不需 水洗。3.3.1 配制钝化液之前对工作梢容量进行计量能容多少液,配制的总量不得超出工作梢容量。3.3.2 配制比为铭酊1.52.0克、碳酸钢1.52.0克、硝酸1.52.0 毫升、水为

12、1升,各加入量与水加入量以倍数增加,不得随意估加。3.3.3 配制量最好以整数计量、计算,避免差错,所加原料可直接加入工 作梢。3.3.4 在有疑问时应及时报主管负责人沟通。3.4 镀锌产品检验:质量应符合下列要求:3.4.1 表面具有实用性光滑;安装孔及连接处不允许有毛刺、 滴瘤和多余积锌。如有少部分毛刺、滴瘤的可采用手工锤处理,被锂锌层厚度与相邻面锌层厚度一致3.4.2 非安装部位不得有较大面积的毛躁表面,其毛刺结块面积不得超过 5%滴瘤长度不得超过10%高度不超过1毫米。3.4.3 表面色泽均匀,不允许有黄、褐、黑色斑点;锌膜不得有碰撞、刮 擦伤痕或露铁、过酸洗形成的缺陷等现象,若有其一

13、现象的应进行 处理。3.4.4 对于镀件有露铁的,可用热喷涂锌或富锌涂料修复,修复厚度比镀 层厚度厚30 w m以上,修复面积不超过工件面总表面 0.5%,最大点 不超过8cmL若漏镀面积超过8cm2的应返镀。3.5 物理检查3.5.1 锌层厚度:镀件厚度小于5mm寸,锌附着量不低于460克/m2,锌 膜厚度不小于65 11 m;镀件厚度大于或等于5mm寸,锌附着量不低 于610克/m2,即镀锌膜厚度不低于86区限用涂层测厚仪测试,角 钢四个面每面在两端和中间各测试1点计12点,钢板两面各测6点计12点(测试点须离边缘10mrm,取平均值与GB/T2694-2003对 照是否符合锌层厚度规定,

14、有争议时按 GB/T2694-2003规定的脱层 法仲裁。3.5.2 锌层均匀性:镀件的锌膜层应均匀,用硫酸容易浸蚀四次不露铁。 测试方法见GB/T2694-2003附录A热浸镀锌层均匀性实验方法。3.5.3 锌层附着性:锌层与镀件的基本金属牢固结合,经锤击实验,锌层 不剥离,不凸起,锌膜无龟裂。实验方法见GB/T2694-2003附录B热浸镀锌锌层附着性锤击实验方法。3.6 检验热浸镀锌不符合要求的零件,应返工重新镀锌。4. 附则4.1 特殊构件的镀锌工艺措施4.1.1 热镀锌构件的尺寸和重量,须根据前处理工艺梢和镀锌锅尺寸确定(锌锅尺寸长、宽、高为10mt< 1.2mx 1.6m),

15、超过额定长、宽、 高及超重构件一般不接受镀锌 (额定尺寸为9.5mx 0.8mx 1.0m,额 定重量1000Kcj)o4.1.2 长度不超过10米,高度不超过1.0米的整体构件,可采用二次浸 渍法。采用二次浸渍的镀件,要求无漏镀,对锌层厚度、均匀度及 表面光洁程度,不能按照正常镀件的要求验收。4.1.3 密闭的管形构件和筒形构件,必须在底部和顶部各留1 2个孔洞, 底孔进锌、排锌、顶孔排气、进气。孔洞的数量和直径根据构件容 积确定。4.1.4 特殊构件浸镀,应设适合操作的吊点附录1主要材料标准a、热浸镀锌用锌锭(GB470-83)号 牌化学成分,锌(不小于)杂质含量(不大于)铅铁镉铜神睇锡总和Zn-099.9950.0030.0010.0010.0010.005Zn-199.990.0050.0030.0020.0010.010Zn-299.950.0200.0100.020.0010.050Zn-399.90.0500.020.020.0020.10Zn-499.50.30.030.070.0020.0050.010.0020.50b 、工业用盐酸(GB320-83)浓度A 31%含铁量W 0.01%c 、工业用氯化氨附录2关于镀锌炉的规定(1)新砌筑的炉体必须按工业炉干燥规定进行

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025云南省农业科学院农产品加工研究所科研助理(第七批)招聘1人参考考点题库及答案解析

- 2025年12月广西梧州市苍梧县城镇公益性岗位人员招聘12人参考笔试试题及答案解析

- 2025黑龙江齐齐哈尔市龙沙区江安街道公益性岗位招聘1人参考笔试试题及答案解析

- 九江市寻阳实业集团有限公司2025年度面向社会公开招聘工作人员备考考点试题及答案解析

- 2026建信住房租赁私募基金管理有限公司校园招聘4人备考题库及一套完整答案详解

- 2025年衢江区公开招聘专职社区工作者13人备考题库有完整答案详解

- 2025河南新乡市第四人民医院招聘护理和药剂师3人参考笔试题库及答案解析

- 2026湖北宜昌市卫生健康委所属事业单位招才兴业高层次人才引进111人备考考点题库及答案解析

- 2025广东工贸职业技术学院第二轮招聘二级学院院长2人参考笔试试题及答案解析

- 成都高新区社区卫生服务中心2025年公开招聘工作人员备考题库(94人)附答案详解(夺分金卷)

- 人教版 2024 版历史八年级上册期末(全册)复习卷(一)(附答案)

- 2025年事业单位工勤技能-甘肃-甘肃工程测量员四级(中级工)历年参考题库含答案解析(5卷套题【单选100题】)

- 2024年公务员多省联考《申论》题(湖南行政执法卷)试题及答案解析

- 数据跨境传输管理办法

- 上海市律师服务收费管理办法

- 医院装饰工程质量保证体系及措施

- DBJ51T214-2022四川省蒸压加气混凝土隔墙板应用技术标准

- 心肺复苏试题及答案题

- 提升会计职业素养的试题及答案

- 2025届广东省大湾区普通高中高三二模英语试题及答案

- 肌电图培训课件

评论

0/150

提交评论