版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、 普普通通圆圆柱柱蜗蜗杆杆传传动动设设计计计计算算编号:1212 (双导程蜗杆) 产品型号:YKS3116YKS3116计算者: M 零件件号: 蜗杆 / 蜗轮61201/6110161201/61101日 期: 2001.03.12注注:“度.分秒”标注示例 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。 项项 目目符符号号 数数 据据几几何何参参数数:蜗杆类型ZN1(齿槽法向直廓蜗杆)旋向右 旋模数(蜗杆轴向,蜗轮端面)m3.15mm蜗杆头数Z11蜗轮齿数Z253法向齿形角n20度蜗杆分度圆直径d131.5mm蜗杆直径系数q10蜗轮名义分度圆直径d

2、2166.95mm蜗杆传动标准中心距a099.225mm蜗杆传动中心距a145mm蜗轮变位系数x214.53175齿顶高系数h*a1齿厚增量系数 (双导程蜗杆)Ks0.02顶隙系数c0.2蜗杆名义导程p9.89602mm蜗杆大导程p大9.99498mm蜗杆小导程p小9.79706mm蜗杆分度圆柱导程角5.71059度,54238蜗杆大模数齿面导程角大5.76732度,5462蜗杆小模数齿面导程角小5.65386度,53914蜗杆齿顶高ha13.15mm蜗轮齿顶高ha248.925mm蜗杆齿根高hf13.78mm蜗轮齿根高hf2-41.995mm全齿高h6.93mm蜗杆齿顶圆直径da137.8m

3、m蜗杆齿根圆直径df123.94mm蜗轮喉圆直径da2264.8mm蜗轮顶圆直径参考值de2271.1mm蜗轮齿根圆直径df2250.94mm蜗轮齿根圆环面半径r219.53mm蜗轮咽喉母圆半径rg212.6mm原始截面至薄齿端的计算长度Lg092.05mm原始截面至薄齿端的实际长度Lg30mm蜗杆螺牙计算总长 L0133.79mm蜗杆螺牙实际总长L80mm蜗杆原始截面处法向弦齿厚sn10mm蜗杆原始截面处法向弦齿高hn13.152mm按述设定标准齿厚至薄齿端距离40.02mm蜗杆厚齿端最小齿槽底法向宽度bmin1.48mm蜗杆薄齿端最小齿顶法向宽度samin1.83mm蜗杆大模数齿面导圆柱半

4、径r Z大0.326mm蜗杆小模数齿面导圆柱半径r Z小0.3244mm大齿螺旋线母线与端截面间的夹角19.89448度,195340小齿螺旋线母线与端截面间的夹角19.89858度,195355蜗轮齿宽角60度蜗轮轮缘宽度最小值B2 min19.5mm蜗轮滚切时是否面切或装配干涉?否蜗轮滚切时是否根切?否总总重重合合度度:23.526传传动动效效率率:大模数齿面传动效率大0.83小模数齿面传动效率小0.828公公差差值值:检检验验项项目目组组合合:蜗轮:FP + FPk + fPt ; 蜗杆:fh + fhL(单头蜗杆),fPx + fhL(多头蜗杆); 另外,3、4、5 级蜗杆传动必须检验

5、Fic + fic ,并以此作为权威检验结果。第公差组精度等级3第公差组精度等级3第公差组精度等级3侧隙种类代号c图样标注3cGB 1008988蜗杆一转螺旋线公差f h0.0028mm必检蜗杆螺旋线公差f hL0.0056mm必检蜗杆轴向齿距极限偏差 f Px0.0019mm蜗杆轴向齿距累积公差 f PxL0.0034mm蜗轮齿距累积公差FP0.011mm必检蜗轮 k 个齿距累积公差FPk0.006mm必检 (k =8)蜗轮齿距极限偏差 f Pt0.0028mm必检蜗杆传动的切向综合公差Fic0.0158mm必检蜗杆传动的一齿切向综合公差f ic0.0048mm必检传动中心距极限偏差 f a

6、0.013mm传动轴交角极限偏差 f 0.005mm传动中间平面极限偏移 f x0.0105mm蜗杆传动的接触斑点 (沿齿高不小于)70%必检 (沿齿长不小于)65%必检蜗杆齿厚公差Ts10.02mm蜗杆齿厚上偏差Ess1-0.121mm蜗杆齿厚下偏差Esx1-0.141mm传动的最小法向侧隙jnmin0.1mm传动的最大法向侧隙jnmax0.177mm蜗杆、蜗轮齿坯尺寸公差孔:IT4轴:IT4GB 1800-79蜗杆、蜗轮齿坯形状公差孔:IT3轴:IT3GB 1800-79蜗杆、蜗轮齿顶圆直径公差IT7蜗杆齿坯基准面跳动公差A:mm( 基准面直径mm )B:mm( 基准面直径mm )蜗轮齿坯

7、基准面跳动公差A:mm( 基准面直径mm )B:mm( 基准面直径mm )速速度度:蜗杆转速n11200r/min蜗轮转速n222.6415r/min蜗杆名义分度圆线速度V11.979m/s蜗轮名义分度圆线速度V20.198m/s大模数齿面相对滑动速度V127.733m/s小模数齿面相对滑动速度V127.733m/s大模数齿面速度比 V1大/V2大6.084小模数齿面速度比 V1小/V2小6.855受受力力:蜗杆输入转矩T130Nm蜗杆输入功率P13.77k W蜗轮输出功率P23.129k W蜗轮输出转矩T21319.7Nm大模数齿面:齿面法向力Fn10879.46N蜗杆圆周力 Ft1 = -

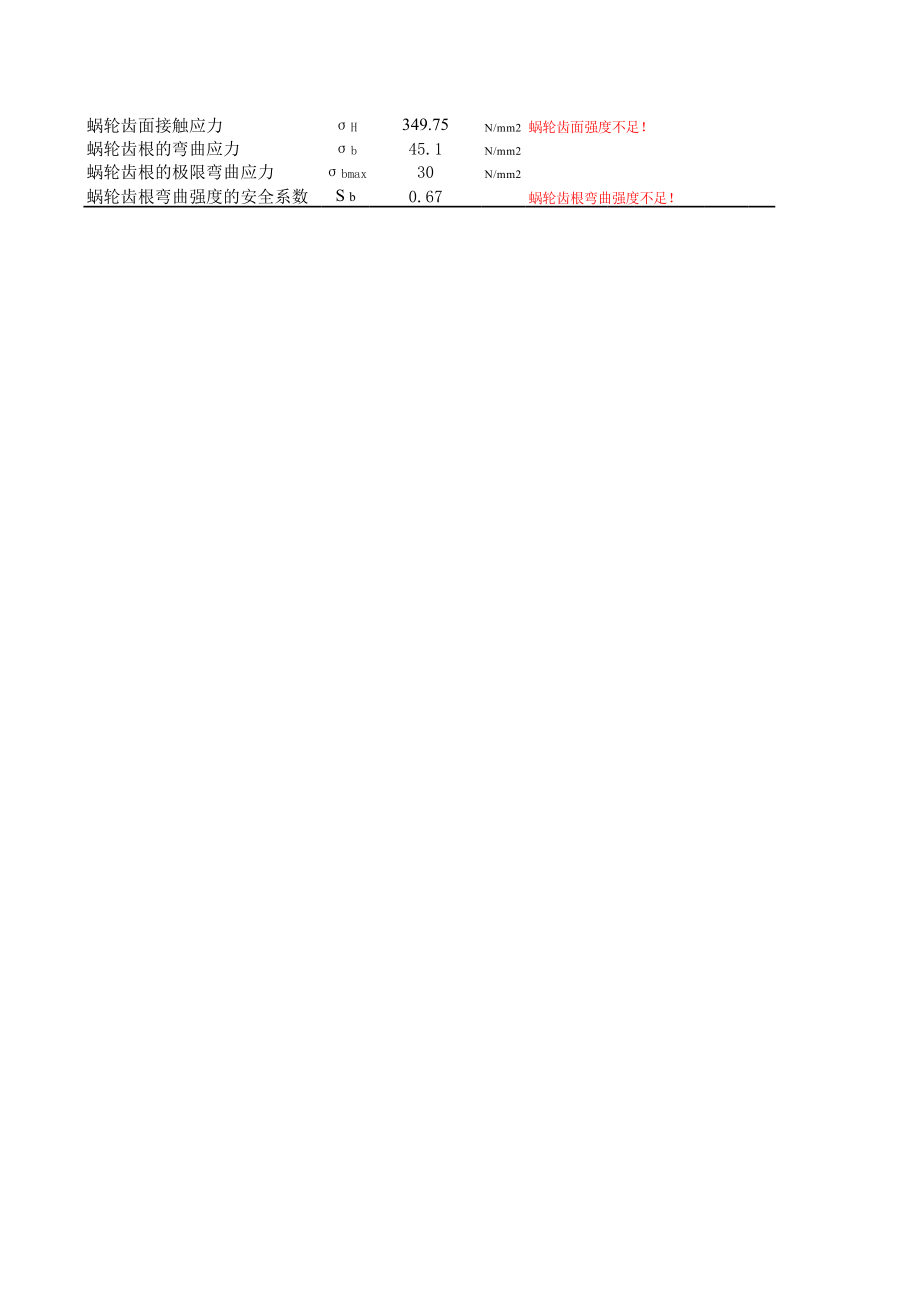

8、 蜗轮轴向力 Fx21278.92N蜗杆轴向力 Fx1 = - 蜗轮圆周力 Ft210144.93N蜗杆径向力 Fr1 = - 蜗轮径向力 Fr23720.99N小模数齿面:齿面法向力Fn11004.4N蜗杆圆周力 Ft1 = - 蜗轮轴向力 Fx21165.15N蜗杆轴向力 Fx1 = - 蜗轮圆周力 Ft210276.81N蜗杆径向力 Fr1 = - 蜗轮径向力 Fr23763.73N承承载载能能力力:蜗轮材料的许用接触应力H202.61N/mm2蜗轮齿面接触应力H349.75N/mm2蜗轮齿面强度不足!蜗轮齿根的弯曲应力b45.1N/mm2蜗轮齿根的极限弯曲应力bmax30N/mm2蜗轮

9、齿根弯曲强度的安全系数S b0.67蜗轮齿根弯曲强度不足! 普普通通圆圆柱柱蜗蜗杆杆传传动动设设计计计计算算编号: 1 12 2 8044*说说明明:本计算程序适用于圆柱蜗杆传动(ZA、ZN、ZK1 型)设计计算(包括双导程蜗杆副),可进行几何参 数的计算、几何特性的验算、受力分析和承载能力计算。 还可根据输入的精度等级 (设定为 3、4、5、 6、7、8 级,分度圆直径 800 毫米以下,模数 1 至 10 毫米)和侧隙种类代号,自动生成有关公差数值。 另外,设定蜗轮材料为锡青铜,离心浇铸,蜗杆为淬火钢;工作类型为类。引引用用标标准准:圆柱蜗杆 基本齿廓 GB 10087-88, 圆柱蜗杆、

10、蜗轮 精度 GB 10089-88主主要要参参考考书书目目:机床设计手册 2 零件设计(上册) 1979年 机械工业出版社 蜗杆传动手册 1990年 华东化工学院出版社 齿轮手册 上册 1990年 机械工业出版社 程序设计:邓时俊 2001. 05说说明明:请在兰色框中输入已定或初定数据(黄色框中为判断或参考数据)。 输出数据在最后列表,可单独打印。 产品型号:YKS3116计算者: M 零件件号:蜗杆/蜗轮61201/61101日 期: 2001.03.12注注:“度.分秒”标注示例 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。 项项 目目符符号号

11、 数数 据据几几何何尺尺寸寸计计算算:蜗杆类型代号ZN1旋向代号(左旋为 L,右旋为 R)R模数(蜗杆轴向,蜗轮端面)m3.153.15mm蜗杆头数Z11 1蜗轮齿数Z25353法向齿形角n2020度0.3490659弧度蜗杆直径系数q0蜗杆名义分度圆直径理论值d10在下行输入蜗杆名义分度圆直径实际值d131.531.5mm蜗杆直径系数(按d1计算所得)q10蜗轮名义分度圆直径d2166.95mm蜗杆传动副标准中心距a099.225mm蜗轮变位系数初值x200.20.2蜗杆传动副计算中心距(按X20计算)a099.855mm实际采用的蜗杆传动副中心距a145145mm145蜗轮变位系数 (按实

12、际中心距计算)x214.53175齿顶高系数h*a1 1注:一般为 1.0,多头蜗杆可取 0.8,高精度蜗杆可取 1.2, 1.4, 1.6, 1.8双导程蜗杆齿厚增量系数推荐值最大0.04最小0.02双导程蜗杆齿厚增量系数选取值Ks0.020.02顶隙系数c0.20.2注:一般为 0. 2蜗轮轮齿的计算宽度b2020.895蜗轮计算齿宽角(按 b20 计算)083.11度蜗轮齿宽角选取值6060度注:动力传动70110度,运动传动4560度。蜗轮轮缘宽度最小值(按计算)B2min19.5mm原始截面至薄齿端的计算长度Lg092.05mm原始截面至薄齿端的实际长度Lg3030mm蜗杆螺牙计算总

13、长 L0133.79mm蜗杆螺牙实际总长L7474mm蜗杆原始截面处法向弦齿厚计算值Asn1a4.784mm按 L/2 处轴向齿厚为标准齿厚计算蜗杆原始截面处法向弦齿厚计算值Bsn1b4.923mm按原始截面轴向齿厚为标准齿厚计算蜗杆原始截面处法向弦齿厚设定值sn1注:如不输入,则默认上面的 sn1a 数值。上述设定值情况下标准齿厚至薄齿端距离37.01mm验算蜗杆厚齿端最小齿槽底法向宽度bmin1.54mm验算蜗杆薄齿端最小齿顶法向宽度samin1.89mm蜗轮齿宽角83.11度蜗轮滚切时是否发生面切或装配干涉?否蜗杆厚齿端最小齿槽底法向宽度bmin1.54mm蜗杆薄齿端最小齿顶法向宽度sa

14、min1.89mm蜗轮滚切时是否根切?否注:按滚刀齿顶高增加 0.1 模数考虑蜗轮齿顶是否变尖?否总重合度大23.526小24.714蜗杆转速(不验算承载能力不输入)n 112001200r/min 蜗杆输入转矩T 130NmP 3.77kWT30Nm蜗杆名义分度圆线速度v11.979m/s齿面相对滑动速度v127.733m/s蜗轮材料的许用接触应力H202.61N/mm2蜗轮齿面接触应力H349.75N/mm2蜗轮齿面强度不足!蜗轮齿根的弯曲应力b45.1N/mm2蜗轮齿根的极限弯曲应力bmax30N/mm2蜗轮齿根弯曲强度的安全系数S b0.67蜗轮齿根弯曲强度不足!第公差组精度等级3 3

15、3第公差组精度等级3 3第公差组精度等级3 3侧隙种类代号c蜗杆基准面直径A:B:mm蜗轮基准面直径A:B:mm蜗杆齿厚调整量s0.197920337两齿面模数与名义模数的差值m0.0315大模数m大3.1815小模数m小3.1185蜗杆大模数齿面直径系数q小9.90099蜗杆小模数齿面直径系数q大10.10101蜗轮大模数齿面分度圆直径d2大168.6195蜗轮小模数齿面分度圆直径d2小165.2805蜗轮大模数齿面节圆直径d2大260.16953蜗轮小模数齿面节圆直径d2小256.83053蜗杆大模数齿面节圆直径d1大29.8305蜗杆小模数齿面节圆直径d1小33.1695蜗轮大模数齿面变

16、位系数x2大14.38787蜗轮小模数齿面变位系数x2小14.67853蜗杆名义导程p9.89602蜗杆大导程p大9.99498蜗杆小导程p小9.79706蜗杆分度圆柱导程角0.099668652弧度,5.7105931度,54238蜗杆大模数齿面分度圆柱导程角大0.100658653弧度,5.767316度,5462蜗杆小模数齿面分度圆柱导程角小0.098678456弧度,5.653859度,53914蜗杆大模数齿面节圆柱导程角大0.106250942弧度,6.0877305度,6516蜗杆小模数齿面节圆柱导程角小0.093741542弧度,5.3709947度,52216蜗轮大模数齿面分度

17、圆端面压力角大0.350699986弧度,20.093629度,20537蜗轮小模数齿面分度圆端面压力角小0.350636101弧度,20.089969度,20524蜗轮大模数齿面名义分度圆端面压力角0大0.322254602弧度,18.463829度,182750蜗轮小模数齿面名义分度圆端面压力角0小0.377028128弧度,21.602121度,21368蜗轮大模数齿面基圆直径db大158.35605蜗轮小模数齿面基圆直径db小155.22391蜗杆齿顶高ha13.15蜗轮齿顶高ha248.925蜗杆齿根高hf13.78蜗轮齿根高hf2-41.995全齿高h6.93蜗杆齿顶圆直径da13

18、7.8蜗杆齿根圆直径df123.94蜗轮喉圆直径da2264.8蜗轮顶圆直径参考值de2271.1蜗轮齿根圆直径df2250.94蜗轮齿根圆环面半径r219.53蜗轮咽喉母圆半径rg212.6蜗轮齿宽(蜗轮轮齿的计算宽度)b2020.895蜗轮计算齿宽角01.4505弧度,83.11度蜗轮轮缘宽度最小值B2019.5蜗轮齿宽角选取值1.047197551弧度,60度L大112.35L小17.18L大282.15L小283.99比较 L大2与 L小1,大者为 LaLa82.15比较 L小2与 L大1,大者为 LaLa83.99啮合线长度La166.14调整长度Lp9.9工艺长度Lt19.79原始

19、截面至薄齿端的计算长度Lg092.05原始截面至薄齿端的实际长度Lg30蜗杆螺牙计算总长L0133.7954.49554.5蜗杆螺牙实际总长L74A: 设定螺牙长度一半处为标准齿厚 m /24.948蜗杆原始截面处齿厚4.808蜗杆原始截面处法向弦齿厚sn1a4.784蜗杆原始截面处法向弦齿高hn1a3.152B: 设定螺牙原始截面处为标准齿厚 m /24.9484.948(非双导程分度圆齿厚)蜗杆原始截面处法向弦齿厚sn1b4.9234.923(非双导程法向弦齿厚)蜗杆原始截面处法向弦齿高hn1b3.1523.152(非双导程法向弦齿高)蜗杆原始截面处法向弦齿厚设定值sn14.784蜗杆原始

20、截面处法向弦齿高hn13.152上述设定值情况下标准齿厚至薄齿端距离37.01蜗杆厚齿端最小齿槽底法向宽度bmin1.54蜗杆薄齿端最小齿顶法向宽度samin1.89蜗轮滚切时不根切的最少齿数Z2min24蜗杆齿面名义导圆柱半径r Z0.32520.81480.33蜗杆大模数齿面导圆柱半径r Z大0.3260.82530.33蜗杆小模数齿面导圆柱半径r Z小0.32440.80440.32螺旋线母线与端截面间的名义夹角 T 0.347260128弧度,19.89654度,195348大齿螺旋线母线与端截面间的夹角 T 大0.34722412弧度,19.894477度,195340小齿螺旋线母线

21、与端截面间的夹角 T小0.347295788弧度,19.898583度,195355蜗轮滚切时是否面切或装配干涉A0.117说明:当AA时,则不面切或干涉A1.508重重合合度度计计算算:大模数齿面端面重合度t大23.368小模数齿面端面重合度t小24.556大模数齿面轴向重合度x大0.158小模数齿面轴向重合度x小0.158大模数齿面总重合度大23.526小模数齿面总重合度小24.714速速度度计计算算:传动比i1253蜗杆转速n11200r/min蜗轮转速n222.6415r/min蜗杆名义分度圆线速度v11.979m/s蜗轮名义分度圆线速度v20.198m/s蜗杆大模数齿面节圆线速度v1

22、大1.874m/s蜗杆小模数齿面节圆线速度v1小2.084m/s蜗轮大模数齿面节圆线速度v2大0.308m/s蜗轮小模数齿面节圆线速度v2小0.304m/s大模数齿面齿面相对滑动速度v127.733m/s大模数齿面齿面相对滑动速度v127.733m/s大模数齿面速度比 v1大/v2大6.084小模数齿面速度比 v1小/v2小6.855传传动动效效率率计计算算:齿面磨擦系数f0.0180.018*大模数齿面传动效率大0.83小模数齿面传动效率小0.828受受力力分分析析:蜗杆输入转矩T130000Nmm蜗杆输入功率P13.77k W蜗轮输出功率P23.129k W蜗轮输出转矩T21319700N

23、mm大模数齿面:齿面法向力Fn10879.46N蜗杆圆周力 Ft1 = - 蜗轮轴向力 Fx21278.92N蜗杆轴向力 Fx1 = - 蜗轮圆周力 Ft210144.93N蜗杆径向力 Fr1 = - 蜗轮径向力 Fr23720.99N小模数齿面:齿面法向力Fn11004.4N蜗杆圆周力 Ft1 = - 蜗轮轴向力 Fx21165.15N蜗杆轴向力 Fx1 = - 蜗轮圆周力 Ft210276.81N蜗杆径向力 Fr1 = - 蜗轮径向力 Fr23763.73N承承载载能能力力计计算算:蜗轮材料的许用接触应力H202.61N/mm2K11K2 0.9 K3 1.25蜗轮齿面接触应力H349.7

24、5N/mm2K5 0.77 K6 0.86 K7 0.6法向模数mn3.1344K 0.42 Km1ZE160蜗轮齿根的弯曲应力b45.1N/mm2KV 0.97 KN0.83蜗轮齿根的弯曲应力(考虑重合度)b11.62N/mm2b2h22.8 K3.88蜗轮齿根的极限弯曲应力bmax30N/mm2蜗轮齿根弯曲强度的安全系数Sb0.67公公差差值值选选取取计计算算:d2 / 2262.24蜗轮 k 个齿弧长 k =879.17蜗杆一转螺旋线公差f h2.8*蜗杆螺旋线公差f hL5.6*蜗杆轴向齿距极限偏差 f Px1.9*蜗杆轴向齿距累积公差f PxL3.4*蜗轮齿距累积公差FP1111*蜗

25、轮 k 个齿距累积公差FPk6*蜗轮齿距极限偏差 f Pt2.82.8*蜗轮齿形公差f f244*蜗轮齿圈径向跳动公差Fr88*蜗轮切向综合公差Fi15蜗轮传动的一齿切向综合公差f i4.1蜗杆传动的切向综合公差Fic15.8蜗杆传动的一齿切向综合公差f ic4.8传动中心距极限偏差 f a13*传动轴交角极限偏差 f 5*传动中间平面极限偏移 f x10.5*蜗杆传动的接触斑点 (沿齿长不小于)65 % (沿齿高不小于)70 %传动的最小法向侧隙jnmin100100100100100*蜗杆齿厚公差Ts120蜗杆齿厚上偏差中的误差补偿部分Es15*蜗杆齿厚上偏差Ess1-121蜗杆齿厚下偏差

26、Esx1-141传动的最大法向侧隙jnmax177蜗轮齿厚公差Ts23838*蜗杆、蜗轮齿坯尺寸公差孔:IT4轴:IT4蜗杆、蜗轮齿坯形状公差孔:IT3轴:IT3蜗杆、蜗轮齿顶圆直径公差IT7蜗杆齿坯基准面跳动公差A:B:*蜗轮齿坯基准面跳动公差A:B:*以下是输出数据,请打印:* 普普通通圆圆柱柱蜗蜗杆杆传传动动设设计计计计算算编号:1212 (双导程蜗杆) 产品型号:YKS3116YKS3116计算者: M 零件件号: 蜗杆 / 蜗轮61201/6110161201/61101日 期: 2001.03.12注注:“度.分秒”标注示例 56.0638 表示56度6分38秒;35.596 表示

27、35度59分60秒(即36度)。 项项 目目符符号号 数数 据据几几何何参参数数:蜗杆类型ZN1(齿槽法向直廓蜗杆)旋向右 旋模数(蜗杆轴向,蜗轮端面)m3.15mm蜗杆头数Z11蜗轮齿数Z253法向齿形角n20度蜗杆分度圆直径d131.5mm蜗杆直径系数q10蜗轮名义分度圆直径d2166.95mm蜗杆传动标准中心距a099.225mm蜗杆传动中心距a145mm蜗轮变位系数x214.53175齿顶高系数h*a1齿厚增量系数 (双导程蜗杆)Ks0.02顶隙系数c0.2蜗杆名义导程p9.89602mm蜗杆大导程p大9.99498mm蜗杆小导程p小9.79706mm蜗杆分度圆柱导程角5.71059度

28、,54238蜗杆大模数齿面导程角大5.76732度,5462蜗杆小模数齿面导程角小5.65386度,53914蜗杆齿顶高ha13.15mm蜗轮齿顶高ha248.925mm蜗杆齿根高hf13.78mm蜗轮齿根高hf2-41.995mm全齿高h6.93mm蜗杆齿顶圆直径da137.8mm蜗杆齿根圆直径df123.94mm蜗轮喉圆直径da2264.8mm蜗轮顶圆直径参考值de2271.1mm蜗轮齿根圆直径df2250.94mm蜗轮齿根圆环面半径r219.53mm蜗轮咽喉母圆半径rg212.6mm原始截面至薄齿端的计算长度Lg092.05mm原始截面至薄齿端的实际长度Lg30mm蜗杆螺牙计算总长 L0

29、133.79mm蜗杆螺牙实际总长L74mm蜗杆原始截面处法向弦齿厚sn10mm蜗杆原始截面处法向弦齿高hn13.152mm按述设定标准齿厚至薄齿端距离37.01mm蜗杆厚齿端最小齿槽底法向宽度bmin1.54mm蜗杆薄齿端最小齿顶法向宽度samin1.89mm蜗杆大模数齿面导圆柱半径r Z大0.326mm蜗杆小模数齿面导圆柱半径r Z小0.3244mm大齿螺旋线母线与端截面间的夹角19.89448度,195340小齿螺旋线母线与端截面间的夹角19.89858度,195355蜗轮齿宽角60度蜗轮轮缘宽度最小值B2 min19.5mm蜗轮滚切时是否面切或装配干涉?否蜗轮滚切时是否根切?否总总重重合

30、合度度:23.526传传动动效效率率:大模数齿面传动效率大0.83小模数齿面传动效率小0.828公公差差值值:检检验验项项目目组组合合:蜗轮:FP + FPk + fPt ; 蜗杆:fh + fhL(单头蜗杆),fPx + fhL(多头蜗杆); 另外,3、4、5 级蜗杆传动必须检验Fic + fic ,并以此作为权威检验结果。第公差组精度等级3第公差组精度等级3第公差组精度等级3侧隙种类代号c图样标注3cGB 1008988蜗杆一转螺旋线公差f h0.0028mm必检蜗杆螺旋线公差f hL0.0056mm必检蜗杆轴向齿距极限偏差 f Px0.0019mm蜗杆轴向齿距累积公差 f PxL0.0034mm蜗轮齿距累积公差FP0.011mm必检蜗轮 k 个齿距累积公差FPk0.006mm必检 (k =8)蜗轮齿距极限偏差 f Pt0.0028mm必检蜗杆传动的切向综合公差Fic0.0158mm必检蜗杆传动的一齿切向综合公差f ic0.0048mm必检传动中心距极限偏差 f a0

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 专业设置管理办法修订

- 中国环境监察管理办法

- 个人项目备案管理办法

- 人防方案编制管理办法

- 计划统计岗位管理办法

- 行业大数据管理办法

- 专业团队队员管理办法

- 业主入住项目管理办法

- 《校车安全管理办法》

- nike投诉管理办法

- 污水厂工艺知识培训课件

- 2025秋人教部编版二年级上册语文教学计划

- 科学护肤知识课件

- 2025年黑龙江全国导游人员资格考试(全国导游基础知识、地方导游基础知识)历年参考题库含答案详解(5套)

- 分级护理落实率

- DB4419T 23-2024 建设工程施工无废工地管理规范

- 幼儿园改造提升项目可行性研究报告

- 2025至2030全球及中国石油天然气中的人工智能行业项目调研及市场前景预测评估报告

- 2025年财会类考试-精算师-寿险精算实务历年参考题库含答案解析(5卷100道集合-单选题)

- 道路桥梁施工管理课件

- 煤矿调度员管理课件

评论

0/150

提交评论