版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、封头制造工艺流转检验卡(一)零部件名称土寸头编 R规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A1领料(1)按图样材质和 焊接接头编号表 的要求领料,复查材料外表质量(2)核对材料标记(3)实测钢板厚度)mm(4)按产品标识位置图测厚仪(1)材料外表质量(2)材料标记(3)钢板厚度(4)封头编号(1)材料外表质量(2)材料标记(3)钢板厚度(4)封头编号A2划线(1)按排板图样及划线工艺规程要求对封头展开尺寸二 mm(2)材料标记按产品标识位置图要求打材料标记号11)材料标记(2)展开尺寸mm(1)材料标记(2)展开尺寸mmA3下料(1)按 划

2、线下料矫正切割工艺规程 要求按线下料。(2)清理科渣、毛刺。(3)下料尺寸允差 mm氧乙快割炬(1)清理割渣(2)下料尺寸(1)清理割渣(2)下料尺寸A4压制成型夕卜协封头压制成型A5检验(1)检查封头编号(2)检查封头材料标记(3)检查外协封头内外表面质量无裂纹重皮等缺陷(4)检查封头几何尺寸和表面形状a、封头内表面形状偏差&mmb、封头最大最小直径偏差 emm(5)封头最小厚度mm样板测厚仪(1)封头编号(2)材料标记(3)内外表面质量(4)封头总高度 mm(5)封头实测最小厚度mm(1)封头编号(2)材料标记(3)内外表面质量(4)封头总高度 mm(5)封头实测最小厚度mmA2封头齐边(

3、1)按图样尺寸及工艺要求对封头端面进行齐边(2)清理熔渣(3)封头总高度 mm(4)封头直边高度mm氧乙快割炬齐边机(1)清理熔渣(2)封头总高度 mm(3)封头直边高度 mm(1)清理熔渣(2)封头总高度 mm(3)封头直边高度 mmA3加工坡口按产品焊接工艺规程要求的角度钝边内坡口并清理坡口熔渣坡口里面不得有裂纹分层来件渣等缺陷坡口角度。氧乙快割炬齐边机焊缝检测机角度=钝边=清渣坡口表面质量角度=钝边=清渣坡口表面质量A4划管口手孔及支座线(1)按图样管口, 支座方位尺寸及 划线下料切割矫正工艺规程 划出接管孔、 手孔及支线。(2)管孔不能割在焊缝上或与相邻焊缝的热影响区相重合,若不能避免

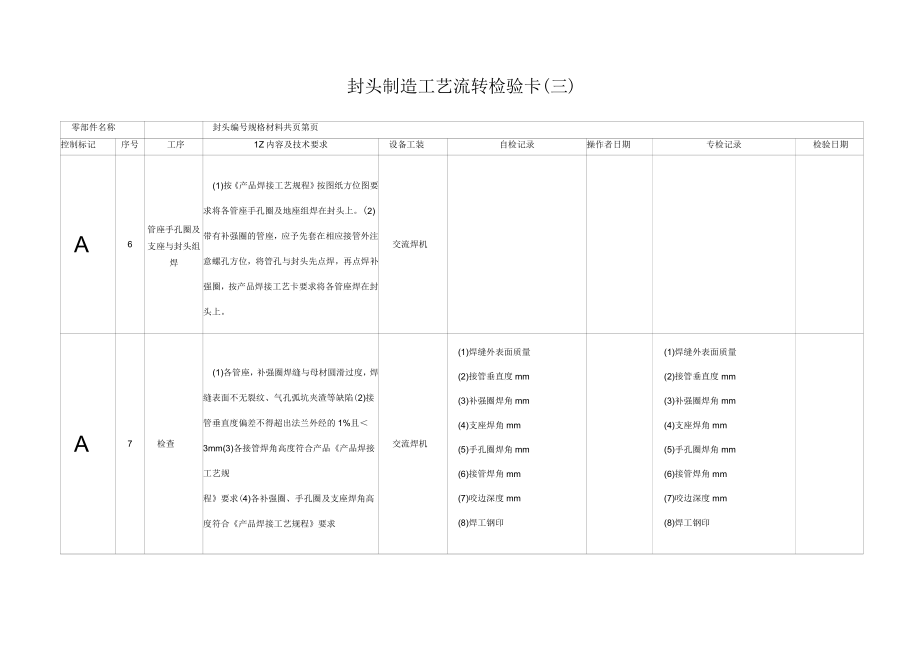

4、应对开孔中心为圆心1.5 搭开孔直径为半径的圆中所包容的焊缝需 100%射线探伤级合格,由无损检测质控系统责任人签字。探伤机开孔位置(1)开孔位置(2)无损检测质量师签字A5气割管口按划线切割下料矫正工艺规程图样及焊接工艺规程管孔要求,按工线气割封头管孔和管口坡口,并清理割渣氧乙快割炬(1)管口(2)管口坡口角度(3)清理割渣(1)管口(2)管口坡口角度(3)清理割渣封头制造工艺流转检验卡(三)零部件名称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A6管座手孔圈及支座与封头组焊(1)按 产品焊接工艺规程 按图纸方位图要求将各管座手孔圈及

5、地座组焊在封头上。(2)带有补强圈的管座,应予先套在相应接管外注意螺孔方位,将管孔与封头先点焊,再点焊补强圈,按产品焊接工艺卡要求将各管座焊在封头上。交流焊机A7检查(1)各管座, 补强圈焊缝与母材圆滑过度, 焊缝表面不无裂纹、气孔弧坑夹渣等缺陷(2)接管垂直度偏差不得超出法兰外经的 1%且3mm(3)各接管焊角高度符合产品产品焊接工艺规程要求(4)各补强圈、手孔圈及支座焊角高度符合产品焊接工艺规程要求交流焊机(1)焊缝外表面质量(2)接管垂直度 mm(3)补强圈焊角 mm(4)支座焊角 mm(5)手孔圈焊角 mm(6)接管焊角 mm(7)咬边深度 mm(8)焊工钢印(1)焊缝外表面质量(2)

6、接管垂直度 mm(3)补强圈焊角 mm(4)支座焊角 mm(5)手孔圈焊角 mm(6)接管焊角 mm(7)咬边深度 mm(8)焊工钢印试板制造工艺流转检验卡(一)零部件名称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A1领料(1)按图样材质与筒体一致要求领料复查材料外表质量,不允许有裂纹、结疤、夹渣分层等缺陷。(2)核对材料标记(3)实测母材厚度)mm测厚仪(1)材料外表质量(2)材料标记(3)材料厚度 mm(1)材料外表质量(2)材料标记(3)材料厚度 mmA2戈 IJ 线(1)按划线切割矫正工艺规程要求划线,下料尺寸 400 xi2

7、5mm(2)移植材料标记(3)按钢印位置图打试板编号(1)试板尺寸(2)材料标记(3)试板尺寸(1)试板尺寸(2)材料标记(3)试板尺寸A3下料(1)按 划线切割矫正工艺规程 要求按线下料(2)清除割渣氧乙快割炬清理割渣清理割渣A4对接(1)清理试板对接两侧 20mm铁锈油污等(2)在筒体纵缝延长部位点固试板(3)接产品焊接工艺规程 要求进行对接(4)错边量mm交流电焊机对接两侧锈油清理对接隙 mm错边量 mm对接两侧锈油清理对接隙 mm错边量 mmA5焊接(1)采用与产品筒节同类焊缝相同的产品焊接工艺规程施焊(2)清除焊缝熔渣及飞溅物。(3)焊缝与母材圆滑过度,焊缝表面无裂纹、气孔、夹渣等缺

8、陷。(4)咬边深度 0mm(5)余高 e1mme2mm(6)按产品标识位置图打焊工钢印(7)按产品焊接工艺规程填施焊记录埋弧自动焊滚轮架自动操作机焊缝检测器(1)焊缝外表面质量(2)咬边深度 mm(3)余高 e1mme2mm(4)焊工钢印(1)焊缝外表面质量(2)咬边深度 mm(3)余高 e1mme2mm(4)焊工钢印试板制造工艺流转检验卡(二)零部件名称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A6探伤(1)对焊缝进行 100%X 射线探伤(2)按 JB4730-94 标准合格标准级(3)按钢印位置图打探伤标记(4)无损检测质控系统

9、责任人签字。探伤机(1)探伤比例(2)探伤结果(3)无损检测质控系统责任人A7热处理图样有热处理要求的,试板同筒节一起按焊接热处理工艺卡进行。A8试样划线切割(1)探伤合格后, 按试板试样截取图沿焊缝中心划线并截取试样,当壳体材料为 Q235-B、C 的免作冲季试验。(2)按切割划线下料矫正工艺规程要求下料。氧乙快割炬(1)拉伸伯数(2)弯曲件数(3)冲击件数(1)拉伸伯数(2)弯曲件数(3)冲击件数A9加工试样(1)按拉伸试样图样要求加工至图纸要求(2)按弯曲试样图样要求加工至图纸要求(3)按冲击试样图样要求加工至图纸要求(4)加工尺寸长与粗糙度符合试样图纸要求。牛头刨床钻床、 拉床平面磨床

10、(1)拉伸试样(2)面弯试样(3)背弯试样(4)冲击试样(1)拉伸试样(2)面弯试样(3)背弯试样(4)冲击试样A10物理试验(1)拉伸一件按 GB/T232-1999 标准执行。(2)面弯一件,背弯一件按标准执行。(3)冲击三件 GB/T229-1994 标准执行。(4)如有不合格项目在原试板备用区域,接伸内、弯曲取双倍试样,冲击可在取一组试样进行复验。(5)整理试验记录(6)出具试验报告(7)由理化检验质控系统责任人签字。(8)焊接质控系统责任人审核结论。材料实验机冲击试验机1)重作项目2)试验结果3)理化检验质控系统责任人签字4)焊接质控系统责任人签字筒体制造工艺流转检验卡(一)零部件名

11、称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A1领料(1)按图样材质和 焊接接头编号表 尺寸要求领料,检查材料外观质量,不允许有裂纹、结疤、夹渣、分层等缺陷。(2)核对材料标记。(3)实测钢板厚度)mm。(4)325 以下筒体选用 20 无缝钢管。测厚仪(1)外表质量(2)材料标记(3)实测厚度 mm(1)外表质量(2)材料标记(3)实测厚度 mmA2戈|J 线(1)按图样焊接接头编号表及划线切割下料矫正工艺规程要求划线(2)移植材料标记材料标记材料标记A3下料(1)按划线切割下料矫正工艺规程要求下料,下料尺寸 t=mm(2)下料偏差

12、氧一乙快割炬下料尺寸 t=mm下料尺寸 t=mmA4加工坡口按产品焊接工艺规程要求对接处坡口及筒节一端坡口,坡口角度氧乙快割炬焊缝检测器切割机(1)坡口表面质量(2)钝边 mm(3)角度(1)坡口表面质量(2)钝边 mm(3)角度A5卷圆按冷热加工成型工艺规程要求卷圆卷板机A6纵缝对接1)清理熔渣及两侧铁锈油污杂物2)按焊接工艺规程要求对纵缝进行对接3)错边量 0mm4)两端点固引熄弧板交流弧焊机焊缝检测器1)表面质量2)对接间隙 mm3)错边量 mm4)引熄弧板1)表面质量2)对接间隙 mm3)错边量 mm4)引熄弧板A7焊接1)按产品焊接工艺规程施焊内焊缝2)焊缝余高 e1=mm埋弧自动焊

13、机滚轮机架焊缝检测器1)焊缝表面质量2)咬边深度 mm3)余高 e1mm1)焊缝表面质量2)咬边深度 mm3)余高 e1mm零部件名称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A8清根按 碳弧气刨工艺规程 要求对纵缝进行清根,并清除焊渣见金属光泽。空压机碳刨机清理熔渣清理熔渣A9焊接(1)按 产品焊接工艺规程 焊接纵缝(2)清除焊缝熔渣、飞溅物(3)焊缝与母材圆滑过渡,焊缝表面无裂纹、气孔、夹渣等缺陷。(4)咬边深度mm(5)余高 e2mm(6)按产品标识位置图打焊工钢印(7)按产品焊接工艺规程填施焊记录埋弧自动焊机滚轮架自动操作机焊

14、缝检测机1)焊缝外表面质量2)咬边深度 mm3)余高 e2mm4)焊工钢印1)焊缝外表面质量2)咬边深度 mm3)余高 e2mm4)焊工钢印A10割取引熄引板按划线切割下料矫正工艺规程要求引熄板对接边缘割取引熄弧板氧一乙快割炬引熄弧板引熄弧板A11校园(1)棱角 emm(2)最大最小直径差为卷板机(1)棱角 emm(2)最大最小直长差为mm(1)棱角 emm(2)最大最小直长差为 mmA12母材补焊如母材表高存在不符合标准的,弧坑、裂纹、咬边、划痕等缺陷,按焊缝返修和母材补焊工艺卡进行补焊,补焊后按 13 条的规定进行检查。交流电焊机角向磨光机碳刨机(1)返修次数(2)返修手续(3)返修结果(

15、4)无损检测质控系统责任人签字(5)其它检验质控系统责任人签字A13探伤1)按探伤工艺要求及探伤委托书及图纸要求对纵缝进行 X 的射线探伤,按JB4730 执行级合格。2)按产品标识位置图探伤标记。3)探伤结果有无损检测质控系统责任人签字。探伤机(1)探伤比例(2)探伤结果(3)无损检测质控系统责任人签字筒体制造工艺流转检验卡(三)零部件名称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A14焊缝返修如焊缝探伤不合格,按返修工艺或返修方案对返修部位刨磨后, 进行返修, 并注明返修次烽,按原探伤方法进行探伤,同一部位返修次数不宜超过两次,一

16、次返修有焊接质控系统责任人签字,二次以上返修由质控系统责任人签字。交流电焊机角向磨光机探伤机碳刨机(1)返修次数(2)返修手续(3)返修探伤结果(4)无损检测质控系统责任人签字(5)一次返修责任人签字(6)二次以上返修责任人签字管座制造工艺流转检验卡零部件名称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A1准备1)将接管和法兰集中,清理及口 20mm内油污、铁锈等。2)检查材料标记磨光机1)清理油污、铁锈2)材料标记1)清理油污、铁锈2)材料标记A2对接(1)将接管和法兰对接按产品焊接工艺规程点固(2)垂直倾斜度 0mm交流电焊机垂直倾

17、斜度垂直倾斜度A3焊接(1)按产品产品焊接工艺规程要求进行接管与法兰的焊接(2)清理熔渣(3)焊缝与母材圆滑过度(4)咬边深度&mm(5)按钢印位置图上打焊工钢印交流电焊机1)清理熔渣2)咬边深度3)焊工钢印1)清理熔渣2)咬边深度3)焊工钢印组装制造工艺流转检验卡(一)零部件名称土寸头编 p规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A1准备当试板物理试验合格后,按容器总图将各部件集中查地各部件编号,材料标记是否正确。(1)零件编号(2)材料标记(1)零件编号(2)材料标记A2清理清理封头和筒体对接处油污杂质,磨光对接面两侧各 20mm 范围

18、内氧化物、油污、熔渣见金属光泽。磨光机(1)熔渣油法(2)对接边缘磨光(1)熔渣油污(2)对接转轮密码缘磨光A3Bi环缝对接焊接(1)按焊缝排版图将封头、 筒体 ti边缘对齐按产品焊接工艺规程点固。(2)封头拼接焊缝与筒体纵缝错开距离100mm,对接错边量&mm(3)按产品焊接工艺规程要求施焊 Bi 内环缝环缝清根,去熔渣见金属光泽。(4)按产品焊接工艺规程要求施焊 B 外环缝(6)清理熔渣、飞溅物。(7)焊接与母材圆滑过度,焊缝表面无裂纹、气孔、弧坑夹渣等,咬边深度100mm筒接t2与筒节t1形成的B2环缝的对接焊接,其它工艺内容与技术要求与序号 3 相同组装制造工艺流转检验卡(二)零部件名

19、称封头编号规格材料共页第页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期鱼5B3环缝对接焊接若容器有三个筒节组成的,两节接纵缝错开距离100mm 筒接 t3与筒节 t2形成的 B3环缝的对接焊接,其它工艺内容与技术要求与序号 3相同电焊机焊缝检测器埋弧自动焊机操作机滚轮架碳刨机磨光机(1)对接间隙 mm(2)错边量 mm(3)清理熔渣(4)焊缝表面质量(5)余高 e1=mme2=mm(6)咬边深度 mm(7)焊工钢印11)对接间隙 mm(2)错边量 mm(3)清理熔渣(4)焊缝表面质量(5)余高 e1=mme2=mm(6)咬边深度 mm(7)焊工钢印A6划人孔线

20、及筒内托板位置线(1)按图样及牙线下料切割矫正工艺规程要求划人孔线,筒内托板位置线(2)人孔应尽量不割在焊缝上或相邻焊缝的热影响区相重合,筒内托板尽量不覆盖焊接接头。11)人孔位置(2)托板位置11)人孔位置(2)托板位置A7气割人孔(1)按 工线下料切割矫正工艺规程 要求按人孔气割人孔并清理熔渣。(2)人孔允差为人孔接管外径+35mm。氧乙快割炬人孔开孔尺寸人孔开孔尺寸A8焊筒内托板1)按产品焊接工艺规程要求按划线焊筒内托板2)焊缝与筒体母材圆滑过度,咬边深度 w0.5mm1)焊角高度2)咬边深度 mm1)焊角高度2)咬边深度 mm组装制造工艺流转检验卡(三)零部件名称封头编号规格材料共页第

21、页控制标记序号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A9封头 F2与筒接的环缝对接焊接(1)按焊接接头编号表将封头与筒节末节边缘对齐,按产品焊接工艺规程点固,不允许强力组装。(2)封头拼接焊缝与筒体纵缝错开距离100mm 对接错边量 0mm(3)按 产品焊接工艺规程要求施焊 B2 内环缝。(4)按碳弧气刨工艺规程要求对 B2 外环缝清根,去熔渣见金属光法。(5)按产焊接工艺规程要求施焊 B2 外环缝。(6)清理熔渣、飞溅物。(7)焊缝与母材圆滑过度,焊缝表面无裂纹、弧坑、夹渣等,咬边深度直mm 焊缝余高 e1=mme2=mm(8)按钢印位置图打焊工钢印电焊机焊缝检测

22、器埋弧自动焊机操作机滚轮架碳刨机磨光机(1)对接间隙 mm(2)错边量 mm(3)清理熔渣(4)焊缝表面质量(5)余高 e1=mme2=mm(6)咬边深度 mm(7)焊工钢印(1)对接间隙 mm(2)错边量 mm(3)清理熔渣(4)焊缝表面质量(5)余高 e1=mme2=mm(6)咬边深度 mm(7)焊工钢印A10检验11)筒体棱角&mm(2)筒体直线度&mm样板11)筒体棱角 mm(2)筒体直线度 mm11)筒体棱角 mm(2)筒体直线度 mmA11探伤(1)按探伤委托单对 B1、B2 环缝探伤按JB4730-94 标准 III 级合格(2)对被补强圈、垫板、内体所覆盖的焊缝及对开孔为圆心

23、1.5 搭开孔直径为半径的圆中所包容焊缝需 100%射线探伤(3)按钢印位置图打探伤标记(4)探伤结果由无损检测质量师签字探伤机1)探伤标记号2)探伤比例3)探伤结果4)无损检测质控系统责任人签字A12焊缝返修如焊缝探伤不合格,按返修工艺或返修方案,对返修部位进行刨磨后进行返修,并注明返修同一部位,返修次数不宜超过两次,一次返修由焊接质控系统责任人签字,二次返修由质保工程师签字。交流电焊机碳刨机磨光机探伤机1)焊缝返修次数2)返修手续3)焊缝探伤结果4)无损检测质控系统责任人签字5)一次返修责任人签字6)二次返修责任人签字组装制造工艺流转检验卡(四)零部件名称封头编号规格材料共页第页控制标记序

24、号工序1Z 内容及技术要求设备工装自检记录操作者日期专检记录检验日期A13热处理若图样有焊后热处理要求的按产品热处理工艺卡进行热处理炉1)热处理记录报告2)热处理质控系统责任人签字鱼14划管孔线卧式支座线(1)按图样管口方位尺寸及划线下料切割矫正工艺规程划出接管位置线(2)若为卧式容器, 按图样尺寸及 下料切割切割正工艺规程划出支座位置线(3)管口应尽量不在焊缝上或相邻焊缝的影响区重合,支座位置尽量不盖住焊缝(1)管口位置(2)支座位置(1)管口位置(2)支座位置A15气割管孔按图样及产品焊接工艺规程和管孔要求,按划线气割筒体管也和管口坡口,并清理割渣。氧乙快割炬1)清理熔渣2)管口尺寸3)管

25、口直坡口尺寸1)清理熔渣2)管口尺寸3)管口坡口尺寸A16管座与筒体组焊(1)按图样方位尺寸及产品焊接工艺规程要求将人孔管座各管座组焊在筒体上。(2)带有补强圈的管座,应预先将煨制成型好的补强圈套在相应接管外注意螺孔方向,将管座与筒体先点焊,再点焊补强圈,按产品产品焊接工艺规程要求将各管座焊在筒体上,并清理熔渣。交流电焊机清理熔渣清理熔渣A17检验(1)各管座、 补强圈焊缝与母材圆滑过度焊缝表面无裂纹、气孔、弧抗夹渣等缺陷(2)接管垂直度偏差不超过法兰外径 1%且03mm(3)各接管焊角高度符合产品焊接工艺规程要求(5)咬边深度 00.5mm(6)按钢印位置图打焊工钢印焊缝检测器(1)焊缝外表质量(2)接管垂直度 mm(3)接管焊角 mm(4)补强圈

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 《变形计》观后感15篇

- 民俗博物馆改造实施方案

- 2022年爱护地球倡议书

- 《青铜葵花》读书心得(63篇)

- 快递柜标准化布局实施方案(参考)

- 焦炉余热利用装置改造项目初步设计

- 共享单车电子围栏规划设计方案(范文模板)

- 供热一次管网更新改造项目实施方案(模板)

- 口部操训练课件

- 室内设计师核心能力与工作流程

- 统编版初中必背 文言文 古诗文

- 职业道德说课

- 青少年心理健康调研报告经典范文

- 2024北京二中初二(上)期中数学试题及答案

- XX医院核医学应急预案手册

- 华为HCIP云计算H13-527认证备考试题附答案

- 河南省漯河市2024-2025学年高三上学期期末质量监测语文试题及答案解析

- 血液透析中心可行性研究投资报告

- 舞蹈艺术赏析课件

- 《孔子的简介》课件

- 2025年浙江省宁波市江北区行政服务中心招聘编外人员笔试和高频重点提升(共500题)附带答案详解

评论

0/150

提交评论