版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

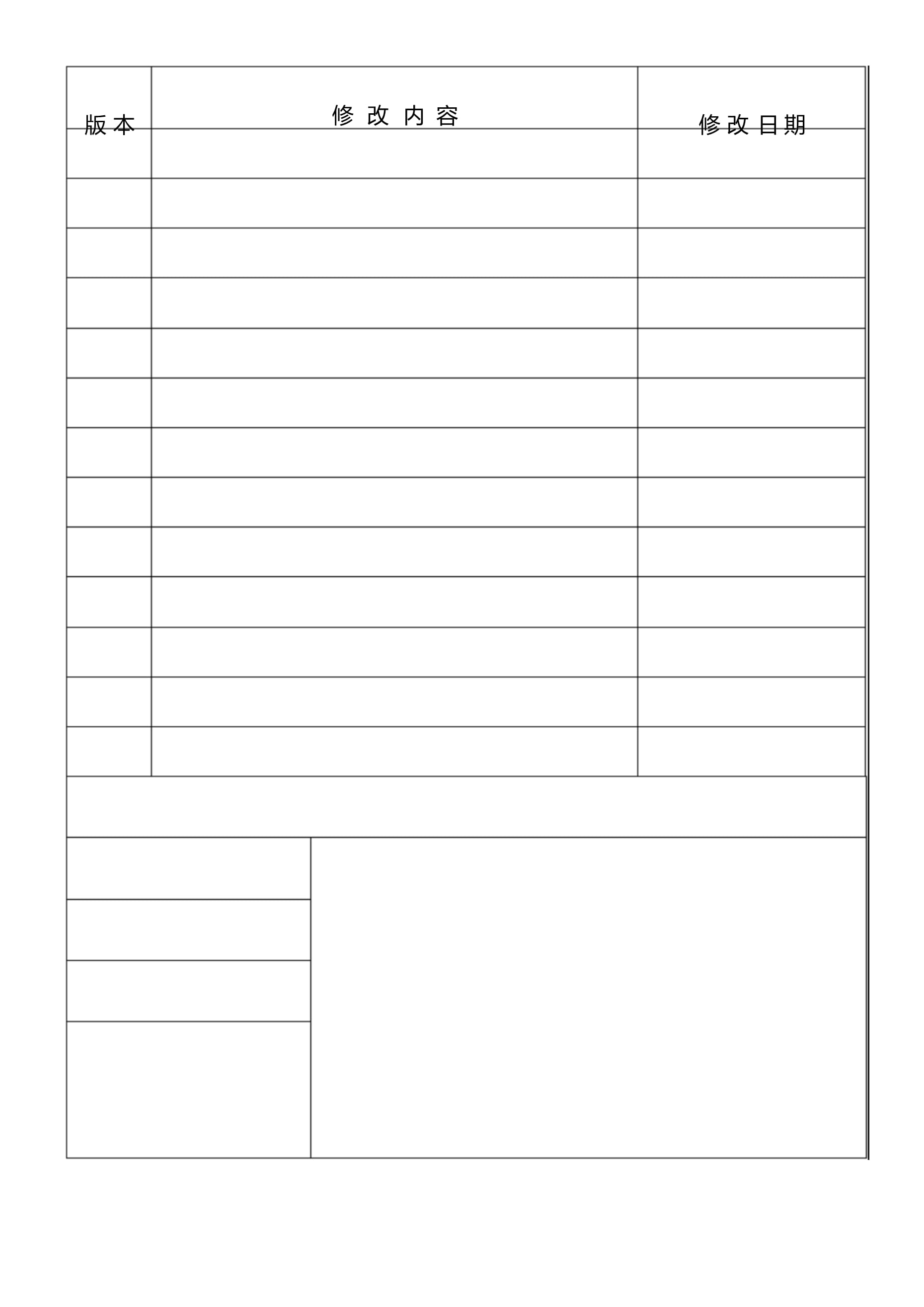

会签部门:编制部门:编制/日期:审核/日期:其他:供IPQC检验产品时,做到检验标准有据可依,外观检验得到统一而明确的判定标准,改进产品品质,防止不合格品的流出,最终以满足顾客的需求。本检验标准适用于公司要求PCBA(SMT)的外观品质判定。3.职责权限:3.1工程处(此标准做为工程制作工装、文件等需依此标准为基础).3.2制造处负责此标准的执行.4.相关参考文件:缺陷现象缺陷定义短路短路(桥接)少锡(吃锡不足)多锡(吃锡过多)焊点发黑移位(偏位)极性反(反向)开路(断路)两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连。焊点处锡膏未完全溶化或未形成金属合金。焊点发黑且没有光泽。元件在焊盘的平面内横向(水平)、纵向(垂直)或旋转方向偏离预定位置(以元件的中心线和焊盘的中心线为基准)。有极性的元件方向或极性与文件(BOM、ECN、元件位置图等)要求不符的放反。元器件规格、型号、参数、形体等要求与(BOM、样品、客户资料、等)不符。元器件或元器件脚的位置移到其它PAD或脚的位置上。侧放(侧立)宽度及高度有差别的片状元件侧放。元器件有区别的相对称的两个面互换位置(如:有丝印标识的面与无丝印标识的面上下反白(翻面)颠锡珠锡尖元器件焊点不平滑,且存拉尖状况。上锡(爬锡)元器件焊点吃锡高度超出要求高度。锡裂破损元器件、板底、板面、铜箔、线路、通孔等,有裂纹或切断、损坏现象。丝印模糊元器件或PCB的文字或丝印模糊或断划现象,无法识别或模糊不清。脏污板面不洁净,有异物或污渍等不良。划伤元器件或PCB本体或边角不在同一平面上或弯曲。起泡(分层)溢胶(胶多)(红胶用量过多)或溢出要求范围。(红胶用量过少)或未达到要求范围。针孔(凹点)毛边(披峰)金手指杂质金手指镀层表面有麻点、锡点或防焊油等异常。金手指划伤金手指镀层表面有划过痕迹或裸露铜铂。Cri:Cri:一般产品存在以下六种缺陷,为主要缺陷。Maj:44、多出无关标识及其他可能影响产品性能的物品。5、包装存在可能影响产品形象的缺陷。6、结构及外观方面存在让一般顾客难以接受的严重缺陷。Min:上述缺陷以外的其它不影响产品使用的缺陷。Acc:可以接受的缺陷,在评价时使用,出厂检查仅供参考。代码代码代码NDLHWSC重量(千克)表面贴装技术BOM物料清单工程变更通知单检验指导书作业指导书致命缺陷Maj主要缺陷Min次要缺陷菲林尺:为透明的PVC测试工具,用于识别点及线的大小缺陷判定。塞规:为金属片状测试工具,用于缝隙大小的测试,也称厚溥规。游标卡尺:用于物体尺寸的测量。LCR(LCZ):用于测试电阻、电容、电感的阻值、容值、感值的测试仪器。万用表:用于测量元器件的电压、电流及导通状态的仪器。放大镜(显微镜):用于对所观察物体进行放大倍数,便于人眼识别的检验仪器。推力计:用于对测试元器件所能存受的力度的仪器。a)检验前需先确认所使用工作平台清洁及配戴清洁手套;b)ESD防护:凡接触PCBA必需配戴良好的静电防护措施(配戴防静电手环并接上静电接地线)。3.PCBA持握的方法:正确的拿板作业姿势,在/ESD护防的条件下,并戴干净的手套握持PCBA(如下图),时板平面与眼睛存45°角,距离20~30CM,并注意转换方向,看到焊接的5.7相关不良检验图片及标准说明参见下图:非连接导通电路有焊锡相连状态短路侧立元件焊接端未有效贴装,呈侧面贴装状态多发生在细间距的元件相引脚及相邻元件时上下左右四个方向所有非连接导通电路的短路均判拒收高于旁边同类元件,且正常贴装上表面为黑色,侧立不良的上表面多为白色。所有侧立均判拒收不良定义立碑立碑多拉力导致元件未有效焊接,呈墓碑状上,元件高度会明显拉力导致元件未有效焊接,呈墓碑状所有侧立均判拒收多件的检查可关注多件的检查可关注要是板中间区域和相邻焊接元件的间隙处置有元件,或同一位置有一个以上物料所有多件均判拒收假焊(功能元件)焊盘有效焊接,存在间隙或呈不固定状态多发生在细间距的元件引脚、卡座固定脚材料本身变形或焊锡润湿不足所致。目检时上下左右四个方向假焊(功能元件)焊盘有效焊接,存在间隙或呈不固定状态所有需连接导通电路、起固定作用的元件假焊均判拒收.假焊(屏蔽框)屏蔽框底部焊接端未接,存在间隙並呈不长度不超过相应边长的25%,其它三条边焊接OK可接收元件脚金属部分与焊点焊接牢固,锡膏未完全溶化,如左图所示所有冷焊均拒收爬锡判定标准:拒收判定标准:拒收PAD间的焊锡爬锡高度已超过零件本体高焊锡已将元件脚覆盖,点对点、缺口对缺口则参考样板或丝印点对点、缺口对缺口则参考样板或丝印元件贴装极性点未和所有反向均判拒收上锡绝大多数发生在按键等面积较大的镀金区,呈点状或片状分布金手指)有上锡按键、金手指、天线区不可上锡,其它区的锡点,点数小于2已焊接完成元件受到外力撞击导致损件或元件破裂损件会有元件本体残留在焊盘上,多发生所有损件均判拒收偏位(片式元件)类元件侧面偏移A大元件贴装位置未和焊盘重合,有偏移元件贴装位置未和焊盘重合,有偏移2.元件末端偏移以上有任一情況均判拒收隙或高度超过目视或用塞规量测超偏位(偏位(IC/卡座/USB/电池座)元件贴装位置未和焊盘或丝印重合,有偏移面偏移大于引脚焊接元件贴装位置未和焊盘或丝印重合,有偏移2.电池座/USB/卡座/天线弹片偏移超出焊存在角度偏差以上有任一情況均判拒收少件所有少件均判拒收BOM所有少件均判拒收求進行元件贴装的位置无元件少锡(少锡(片式元件)元件焊锡量未达到正焊端宽度元件焊锡量未达到正2.最小焊接高度F未达到焊锡厚度G加可C小于引脚宽度W的元件焊锡量未达到正2.最小侧面焊点长度元件焊锡量未达到正3.最小跟部焊接高度连接处的引脚厚度T元件焊锡量未达到正元件焊锡量未达到正2.最小末端焊点宽度元件焊锡量超出正常最大高度焊点超出焊盘或延伸至可焊端金元件焊锡量超出正常划伤判定标划伤板同一面划伤长度不面存在刮痕面存在刮痕手指划伤不可超过宽感划伤长度不可超过不能裸露铜箔,按键与金手指不允许有有感有不同颜色污染的混有不同颜色污染的混入出,多发生在维修板中脏污呈片状分布,面收不同机种/硬件、不同软件、不同工令版本混板全部不可接收,且必須严格区分,通知产线全检零件破损元件本元件本体出现破损现象下封装层破损程度依左图标准执行,否则判拒收所有功能位掉铜箔不SIM起、脫落、或弹片变形脫落等现象有金手指翘起、脫起、脫落、或弹片变形脫落等现象落、或弹片变形脫落等任一情況的拒收元件烫伤影响外形、装配和功能变形、缺口、刮削、刻痕或熔毀现象能变形、缺口、刮削、刻痕或熔毀现象了机械性质的完整均判拒收收错位元器件或元器件脚的判定标准:拒收判定标准:拒收所有翻件均拒收所有翻件均拒收称的两个面互换位置(如:有丝印标识的面与无丝印标识的面上锡珠锡珠以外的地方的小锡点.一块板同一面不能超过2个锡裂判定标准:拒收焊锡有裂痕(裂开)现判定标准:拒收判定标准:拒收等被焊锡或其它阻判定标准:拒收判定标判定标象判拒收凹点(一块板不允许有针孔)。在此范围可接受,超在此范围可接受,超边角不变形高度其对分层,且有间隙.分层,且有间隙.起泡的面积超过4焊点气泡焊点内呈气泡现象焊点内气泡不允许超焊点内呈气泡现象否则判拒收.焊点偏移焊点偏移接.焊锡尖元器件焊点不平滑,且判定

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 合同法试题含答案

- 国考行测真题与答案解析(地市级)

- 2025商业综合体物业管理服务的关键合同模板样书

- 2025年专利权许可使用合同范本

- DB61T 5129-2025 房屋建筑与装饰工程工程量计算标准

- 2025年甘肃省监理工程师《合同管理》:合同解除考试试卷

- 2025重庆市商品房销售代理合同全新版

- 2025标准版服务合同模板

- 2025物流运输合同模板示例

- 银行考试题库及答案简答

- 餐厅店铺转让合同范本

- 企业法律实务培训课件

- 公益广告创意方法

- 循环水系统基础知识培训

- 学堂在线 海上作战与三十六计 章节测试答案

- 2025年下半年南通市通州区兴仁镇招聘城管协管员2人易考易错模拟试题(共500题)试卷后附参考答案

- 车棚合同范本编写规范2025版

- 广东省肇庆市2026届高三上学期高考第一次模拟考试 英语一模试卷

- 医院信息安全隐患排查及整改报告模板

- 2025年乡村振兴专干题库及答案

- 足球脚内侧传球

评论

0/150

提交评论