版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

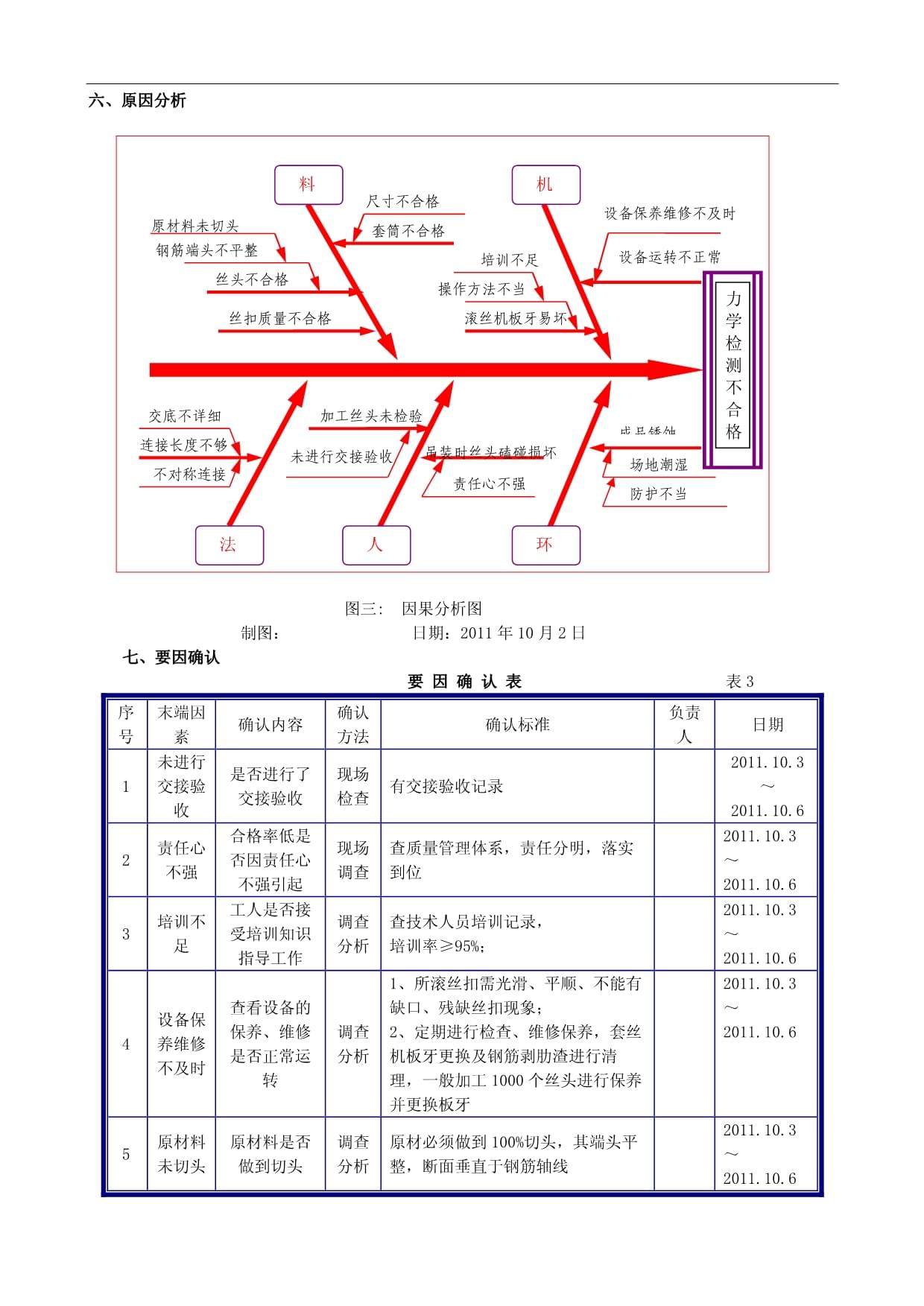

QC小组成果汇报材料QC小组成果汇报材料提高高强度粗直径钢筋套筒连接一次性合格率集团股份有限公司特变研发楼QC小组二0一二年四月十日提高高强度粗直径钢筋套筒连接一次性合格率建设集团股份有限公司特变研发楼QC小组一、工程概况特变电工股份有限公司研发大楼工程,位于吉市北京路以,工程总建筑面积72342.72m2,地上57592.8m2,地下14749.92m2,建筑高度110.3m,地上二十二层,地下二层,框剪结构。开工日期2011年9月13日,竣工工期2013年8月25日。本工程由有限公司投资新建,研究院设计,工程监理有限责任公司,建设集团股份有限公司承建。工程最高质量目标根据住房和城乡建设部、工业和信息化部联合出台的《关于加快应用高强钢筋的指导意见》精神,优先使用400兆帕级钢筋,在本工程中设计采用了HRB20-32高强粗直径钢筋,同时对高强度粗直径钢筋的套筒连接质量提出了更高的要求。图一:研发楼效果图二、小组概况特变电工股份有限公司研发楼QC小组,成立于2007年,在所施工的项目中,小组坚持以解决现场施工难题为目的开展活动,自2007年以成功相继获得全国质量管理QC小组成果7项。在特变电工股份办公大楼项目中,由11名现场施工管理人员和主要作业人员组成,平均年龄为40岁,均接受过48小时以上的QC教育,本项目课题小组成立后,小组每周活动一次。小组成员概况表表1小组名称特变办公楼QC小组成立日期200课题名称提高高强度粗直径钢筋直螺纹套筒连接一次性合格率课题类型现场型QC小组小组注册号QC(SZ)Z2007小组年检号QC(SZ)N2011-09-01课题注册号QC(SZ)Q2011-09-12TQC教育时间48小时以上活动日期2011.9.29~2012.3.20活动频次4次/月出勤率100%序号姓名性别文化程度年龄职务岗位职称小组分工1男本科43组长项目经理高级工程师QC组织策划2男本科45副组长项目执行经理高级工程师QC总指挥3男本科57副组长副经理工程师组织落实4男本科47组员项目工程师工程师策划指导5男本科27组员项目技术员助理工程师分析实施6男大专32组员施工员助理工程师方案实施7男大专44组员质检员助理工程师方案实施8男大专42组员质检员技术员方案实施9男大专28组员预算员造价员方案实施10男中专37组员钢筋工长施工方案实施11男中专46组员套丝负责人施工方案实施制表:日期:2011年9月29日三、选题理由1、两部委《关于加快应用高强钢筋的指导意见》,为现行节能减排大力推广应用的高强钢筋,并将此作为工程获奖的参评条件。2、钢筋用量大,直径粗,接头数量多,结构施工质量控制的重点;3、规范要求,钢筋合格率不低于97%;4、工程质量目标高:争创鲁班奖。因此,在研发楼结构施工中,QC小组选定本次活动的课题为:提高高强粗直径钢筋直螺纹套筒连接一次性合格率四、现状调查1、现场抽检。2011年10月2日,公司组织抽查了直螺纹接头专业班组作业的三个项目部中的作业记录,并现场抽查了粗直径钢筋直螺纹套筒接头质量。共抽检982根,不合格接头为101个,不合格率占抽查数量的10.3%,合格率仅达89.7%。并根据直螺纹套筒连接质量统计数据,计算不合格点频率。具体统计如表2:粗直径直螺纹套筒接头抽检调查分析表表2序号检查项目水木融城三期水木融城四期水木尚城二期检查数量(个)合格数量(个)不合格数量(个)不合格频率(%)不合格累计频率(%)1力学检测不合格3202242437877127574.374.32外漏丝扣多411925857698.983.23套筒不合格191617524576.990.14丝头不合996.05其它856191544100合计406273303982881101100制表:日期:2011年10月2日2、绘制排列图。根据计算出不合格点频率,画出排列图,并找出影响高强粗直径钢筋直螺纹套筒连接接头质量的主要因素累计频率(%)100%力学检测不合格外漏丝扣多累计频率(%)100%力学检测不合格外漏丝扣多套筒不合格丝头不合格其它20%60%40%80%74.3%83.2%90.1%96%频数(个)N=10175976410120406080图二:影响高强粗直径钢筋直螺纹套筒连接接头质量排列图制图:日期:2011年10月2日从排列图中可以看出,力学检测不合格点的频数为75个,占总抽检数量的74.3%。因此,力学检测不合格是影响高强粗直径钢筋直螺纹套筒连接接头质量的主要因素。五、目标设定1、确定目标值找出主要问题以后,针对主要问题,小组进行了认真研究,通过测算分析,不合格率可降至10.3%*(1-74.3%)=2.6%,即确定对提高高强粗直径钢筋直螺纹套筒连接接头质量的控制目标,合格点率可从74.3%上升到97.4%。粗直径钢筋直螺纹套筒连接接头质量粗直径钢筋直螺纹套筒连接接头质量020406080100合格点率活动前89.7%97.4%目标值图三:目标值图示制图:日期:2011年10月2日六、原因分析丝头不合格丝头不合格场地潮湿成品锈蚀滚丝机板牙易坏操作方法不当防护不当钢筋端头不平整连接长度不够交底不详细不对称连接加工丝头未检验未进行交接验收责任心不强吊装时丝头磕碰损坏套筒不合格丝扣质量不合格设备保养维修不及时培训不足尺寸不合格原材料未切头料机法人环力学检测不合格设备运转不正常图三:因果分析图制图:日期:2011年10月2日七、要因确认要因确认表表3序号末端因素确认内容确认方法确认标准负责人日期1未进行交接验收是否进行了交接验收现场检查有交接验收记录2011.10.3~2011.10.62责任心不强合格率低是否因责任心不强引起现场调查查质量管理体系,责任分明,落实到位2011.10.3~2011.10.63培训不足工人是否接受培训知识指导工作调查分析查技术人员培训记录,培训率≥95%;2011.10.3~2011.10.64设备保养维修不及时查看设备的保养、维修是否正常运转调查分析1、所滚丝扣需光滑、平顺、不能有缺口、残缺丝扣现象;2、定期进行检查、维修保养,套丝机板牙更换及钢筋剥肋渣进行清理,一般加工1000个丝头进行保养并更换板牙2011.10.3~2011.10.65原材料未切头原材料是否做到切头调查分析原材必须做到100%切头,其端头平整,断面垂直于钢筋轴线2011.10.3~2011.10.66丝扣质量不合格、丝扣质量是否合格现场调查1、

环止规旋入长度≤3P;环通规顺利地旋入;2、φ32钢筋丝扣数量为16扣,φ28钢筋为14扣;合格率100%3、丝头有效螺纹中径的圆柱度(每个螺纹的中径)误差不得超过0.20mm;2011.10.3~2011.10.67尺寸不合格对套筒进行批次外观检验和力学检测是否合格现场调查套筒外径D≤50(mm)外径允许偏差±0.5t壁厚(mm)允许偏差±0.12t-0.10t(mm)长度允许偏差±2(mm)合格率≥97%2011.10.3~2011.10.68交底不详细技术交底能否正确指导操作调查分析查技术负责人分层技术交底,先向施工员套丝班组交底,再逐层向操作工人交底,明确质量标准2011.10.3~2011.10.69不对称连接是否对称连接现场调查标准连接(单边连接)为1/2套筒长度,允许误差为±2P,合格率>97%2011.10.3~2011.10.610防护不当防护措施是否满足施工要求现场调查套筒、加工的丝头锈蚀率不能低于100%,垫放高度≥10cm,加工好的丝头100%佩戴塑料胶帽2011.10.3~2011.10.6制图:日期:2011年10月6日要因确认一:未进行交接验收标准:有交接验收记录可查实测:2011年10月3日,小组成员关于直螺纹的检验验收情况进行了核查,套丝加工后有质量检查员景春龙的验收记录,有与绑扎班组间的交接验收记录。结论:从以上调查结果可以看出,交接班检查记录程序验收合格,因此我们确定此条为非要因要因确认二:责任心不强标准:建立质量管理体系,责任分明,落实到位实测:2011年10月3日,小组成员对材料的吊装过程进行了适时跟踪,发现:其工人在吊装时不但给丝头佩戴了塑料胶帽,还在丝头吊装堆放时加设垫木。结论:因此确定此条非要因要因确认三:培训不足标准:技术人员培训有记录、实践考核优良率≥95%;实测:经过小组成员现场调查综合分析,况且项目部一直也比较重视培训工作,操作工人均按培训计划接受培训并考核,其成绩优良。2009年4月20日对施工人员培训的时间、成绩、结果如下:技能培训调查表表4培训内容培训人数培训时间(h)合格人数不合格人数合格率(%)理论培训247223195.8%实做考核2472240100%制表:日期:2011年10月5日据调查的结果可以看出,不管是理论还是实做考核,其合格率都大于95%,因此我们得出:结论:培训不足非要因要因确认四:设备保养维修不及时标准:所滚丝扣需光滑、平顺、不能有缺口、残缺丝扣现象;定期进行检查、维修保养到位,套丝机板牙更换及钢筋剥肋渣进行清理,一般加工1000个丝头进行保养并更换板牙实测:2011年10月3日至2011年10月5日,小组成员对每个工点的滚丝机进行严格检查,其结果如下:滚丝机检查记录表表5墩号滚丝机型号板牙损坏剥肋出渣保养(润滑)运转情况1#机GSJ40无出渣台有少量残渣润滑良好正常2#机GSJ40无皂液中无残渣润滑良好正常制表:王开富日期:2011年10月6日板牙更换调查表表6序号项目套丝数量(根)更换板牙(组)负责人11#机1750422#机20004制表:日期:2011年10月6日结论:机械进行有效保养、维修,运转正常,非要因。要因确认五:原材料未切头标准:钢筋端头平整,断面垂直于钢筋轴线,钢筋直螺纹连接时必须是面接触,连接端丝扣均匀,合格率≥97%.实测:2011年10月3日至2011年10月5日,小组成员有针对性的进行全程跟踪检测。跟踪检测记录表表7操作程序跟踪方法抽检数量(个)合格数量(个)合格率(%)监测人员钢筋端头切除适时1008585.2%钢筋断面垂直于轴线适时16011974.4%丝扣均匀适时115115100%合计37531985.1%<97%制表:日期:2011年10月6日结论:据抽检结果统计显示,由于钢筋未切头,丝头断面与钢筋轴线不垂直,造成连接不紧密,合格率仅为85.1%<97%,因此是要因要因确认六:丝扣质量不合格标准:

环止规旋入长度≤3P;环通规顺利地旋入;φ32钢筋丝扣数量为16扣,φ28钢筋为14扣;实测:2011年10月3日至到2011年10月5日,小组成员根据直螺纹滚丝作业指导书和技术交底对现场已加工的丝头进行实测统计,结果如下:图四:环通规、环止规检验图示制图:日期:2011年10月6日丝扣检查统计表8序号项目名称抽检数量(根)合格数量(根)合格率(%)1轴线偏位504386.2%2丝扣数量302584.7%3环通规检验201891%4环止规检验605083.5%合计16013685.5%制表:日期:2011年10月6日结论:理论不能切合实际运用、技能水平低,对所滚丝头检验粗心,是要因要因确认七:尺寸不合格标准:套筒外径D≤50(mm)外径允许偏差±0.5t壁厚(mm)允许偏差±0.12t-0.10t(mm)长度允许偏差±2(mm)合格率≥97%实测:2011年10月3日至2011年10月5日,对套筒进行实际检测,并委托建设工程质量检测中心进行检测,根据其检测报告统计如下:套筒外观检验统计表表9取样牙型是否饱满表面有无裂纹φ32饱满无φ28饱满无φ25饱满无制表:日期:2011年10月6日结论:据以上检测结果显示,合格率均在98%以上,非要因。要因确认八:交底不详细标准:查技是否有分层技术交底,先向施工员套丝班组交底,再逐层向操作工人交底,明确质量标准实测:2011年10月5日小组成员对直螺纹套丝技术交底进行了查看,技术负责人向施工员、套丝班组长进行了交底,套丝班组长向6名具体操作工人进行了交底。结论:均有交底记录,签字手续齐全。交底不详细非要因要因确认九:不对称连接标准:标准连接(单边连接)为1/2套筒长度,允许误差为±2P,合格率>98%实测:2011年10月4日,小组成员关于不对称连接进行现场取样抽检,其结果如下:直螺纹连接调查表表10序号项目抽检数量(个)外漏误差>2P外漏误差<2P合格率(%)1水木融城三期200219899.0%2水木融城四期200119798.5%3水木尚城二期200119999.5%合计600459699.3%制表:日期:2011年10月6日结论:通过以上调查之后,直螺纹连接合格率为99.3%>97%,因此,此条非要因要因确认十:防护不当标准:套筒、加工的丝头锈蚀率不能低于100%,垫放高度≥1加工好的丝头100%佩戴塑料胶帽。实测:2011年10月3日至2011年10月6日,小组成员对正在施工的主墩进行查看:材料防护统计表表11序号项目检查接头数量未带塑料帽合格率(%)丝扣锈蚀(个)锈蚀率(%)成品放置高度(cm)1水木融城三期16613078.8%7243.4%112水木融城四期16613682.5%5935.5%123水木尚城二期16613481.1%6338.1%13合计49840080.3%19448.5%制表:日期:2011年10月6日结论:据以上统计数据显示,垫放高度小于10cm,佩戴塑料胶帽合格率80.3%<100%,材料锈蚀率达到了48.5%,根据施工规范要求,属不合格,因此是要因通过以上要因确认最终确定主要原因有:1、原材料未切头2、丝扣质量不合格3、防护不当九、制定对策对策表表12序号末端因素对策目标措施地点负责人完成时间1原材料未切头严格控制原材料必须进行切头,切头时断面要和钢筋轴线保持垂直检验合格率在100%以上将端头有马蹄形或弯起的全部切除;将切过头的钢筋进行分批,然后报验现场技术员,经检验合格后方可套丝施工现场2011.10.6~2012.3.202丝扣质量不合格利用检测仪加强对丝扣的检查,严格控制丝扣不同心、丝扣数量不够、缩径等现象丝头质量在97%以上,保证环止规旋入长度≤3P,环通规顺利旋入。丝头长度不小于1/2套筒长度,允许误差为±2P。丝扣有效螺纹中径的圆柱度(每个螺纹中径)误差不得超过0.2mm施工现场2011.10.6~2012.3.203防护不当防止原材料、套筒、直螺纹丝头锈蚀或人为损坏丝头、套筒无锈蚀,合格率为100%抬高存放钢筋与地面的接触距离10cm滚丝完成,待丝头皂液晾干佩带塑料胶帽钢筋安装时,向上外漏的丝头胶帽不能摘除套筒需存放在比较干燥的地方,并用塑料覆盖施工现场2011.10.6~2012.3.20制表:日期:2011年10月6日十、对策实施对策实施一:原材料未切头2011年10月(1)发现钢筋原材有马蹄形或弯起现象时,将其全部切除,在切除时,其平头切口端面与钢筋轴线垂直,切断长度允许误差为±5mm,对钢筋原材料必须做到100%切头。(2)将切过头的钢筋进行分批,然后报验现场质检员,经检验合格后方可套丝2011年11对策实施统计表表13序号机号检查接头数量原材切头(个)合格率(%)端面与钢筋轴线垂直(根)合格率(%)抽查人11#机720720100%71599.3%22#机720720100%71399.2%合142899%制表:日期:2012年2月6日结论:通过对策实施与监管,达到了直螺纹连接标准。效果显著。分目标实现!对策实施二:丝扣质量不合格2011年(1)滚丝之前检查套丝机是否运转正常,板牙扣是否安装配套,部件是否损坏等,待检查完后,严把丝扣质量关(丝扣数量:φ32(16扣)、φ28(14扣),不能有残缺、缺口、不平顺等现象。(2)用环通规和环止规进行检验(通规全部通过,止规通过不能超过2扣)。(3)2011年10月8日,QC小组立即组织6名套丝作业人员进行实际操作样板要求:钢筋除锈—钢筋端面平整—剥肋滚压螺纹—丝头质量检验—利用套筒连接—接头检验;钢筋直螺纹套丝加工、安装检查评定表表14序号钢筋规格(mm)剥肋长度(mm)滚丝长度(mm)丝扣数丝头直径(mm)拧紧力矩(N.m)螺纹牙型螺纹中空剥肋光圆1φ3237401631.8~32.1300螺纹齿底不得宽,不完整齿的累计长度不得超过1.5扣螺母应能拧入,螺纹环规拧入不得超过3扣环通规通过,环止规不得通过2φ2832351427.8~28.1300制表:日期:2012年2月6日直螺纹丝扣检查记录表表15机号钢筋规格(mm)检查数量(根)合格数量(根)合格率(%)检查日期1#机φ3227527098.2%2011.11.16φ2818818598.4%2#机φ3231030397.7%φ28230230100%合计100398898.5%制表:日期:2012年2月6日结论:通过现场指导、样板、交底,有效提高工人的质量意识和作业技能,且合格率达到了98.5%,超过目标值。分目标实现!对策实施三:防护不当2011年10月6(1)原材料、套丝半成品、成品钢筋必须有10cm(2)滚丝完成,待丝头皂液晾干后佩带塑料胶帽.(3)钢筋安装时,向上外漏的丝头胶帽不能摘除,下雨时用塑料薄膜将丝头包裹。(4)套筒需存放在比较干燥的地方,并用塑料覆盖。材料防护检查表表16序号机号钢筋覆盖佩带塑料胶帽丝头锈蚀套筒锈蚀11#机合格合格合格合格22#机合格合格合格合格制表:日期:2012年2月6日结论:通过对策实施之后,达到了直螺纹连接标准。效果显著。分目标实现!十一、效果检查(一)目标实现高强粗直径钢筋直螺纹套筒一次合格率由活动前89.7%提升到98.7%,达到并超过了97.4%的目标值活动后钢筋连接抽检表18序号检查项目检查数量(个)合格数量(个)不合格占总抽检数量(%)合格率(%)1力学检测不合格6005872.2%2外漏丝扣多4003922%3套筒不合格4004000.00%4丝头不合格4003970.75%5其它2001981%合计2000197498.7%制表:日期:2012年2月6日0204060801

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 校车安全教育方案及措施(2篇)

- 2024年复配色粉项目建议书

- 高速公路管理养护安全管理规定

- 智能人体秤项目可行性分析报告

- 剪断机项目计划书

- 汽车保险情况调查

- 子宫肌瘤查房

- N3护士岗位说明书

- 福州市鼓楼区2023年九年级上学期《数学》期中试题和参考答案

- 热固化油墨行业相关投资计划提议

- 辽宁省沈阳市铁西区2023年数学六年级第二学期期末统考试题含解析

- 大学生安全教育(综合篇)学习通课后章节答案期末考试题库2023年

- 兴仁县王家寨煤矿水文地质调查报告

- 国开大学2023年01月23948《预防医学概论》期末考试答案

- 国家基本药物基层医疗卫生机构配备使用部分

- 农村课程资源的有效开发和利用

- 运用pdca降低精神科住院患者约束使用率课件

- 的中国公民因私出国(境)申请表

- 2024年秋季幼儿园招生方案

- Spring相关的外文文献和翻译(毕设论文必备)

- 《矿山救护队宣传栏》

评论

0/150

提交评论