版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

机械制造技术基础

4.5

机械加工表面质量的影响因素及改善措施Surfacemachiningqualityfactorsandimprovementmeasures第4章机械加工质量MachiningQuality14.5.1切削加工表面的形成过程

O为切削层金属的分流点24.5.2机械加工表面粗糙度

横(平行于进给运动方向)纵(垂直于进给运动方向)概述横向纵向理论粗糙度实际粗糙度粗糙度理论粗糙度实际粗糙度3图4-37车削时残留面积的高度直线刃车刀(a)(4-42)圆弧刃车刀(b)(4-43)影响因素:fκrRmaxvfⅠⅡrεb)RmaxⅠⅡfa)vf切削加工表面粗糙度产生的原因及其控制

4.5.2机械加工表面粗糙度

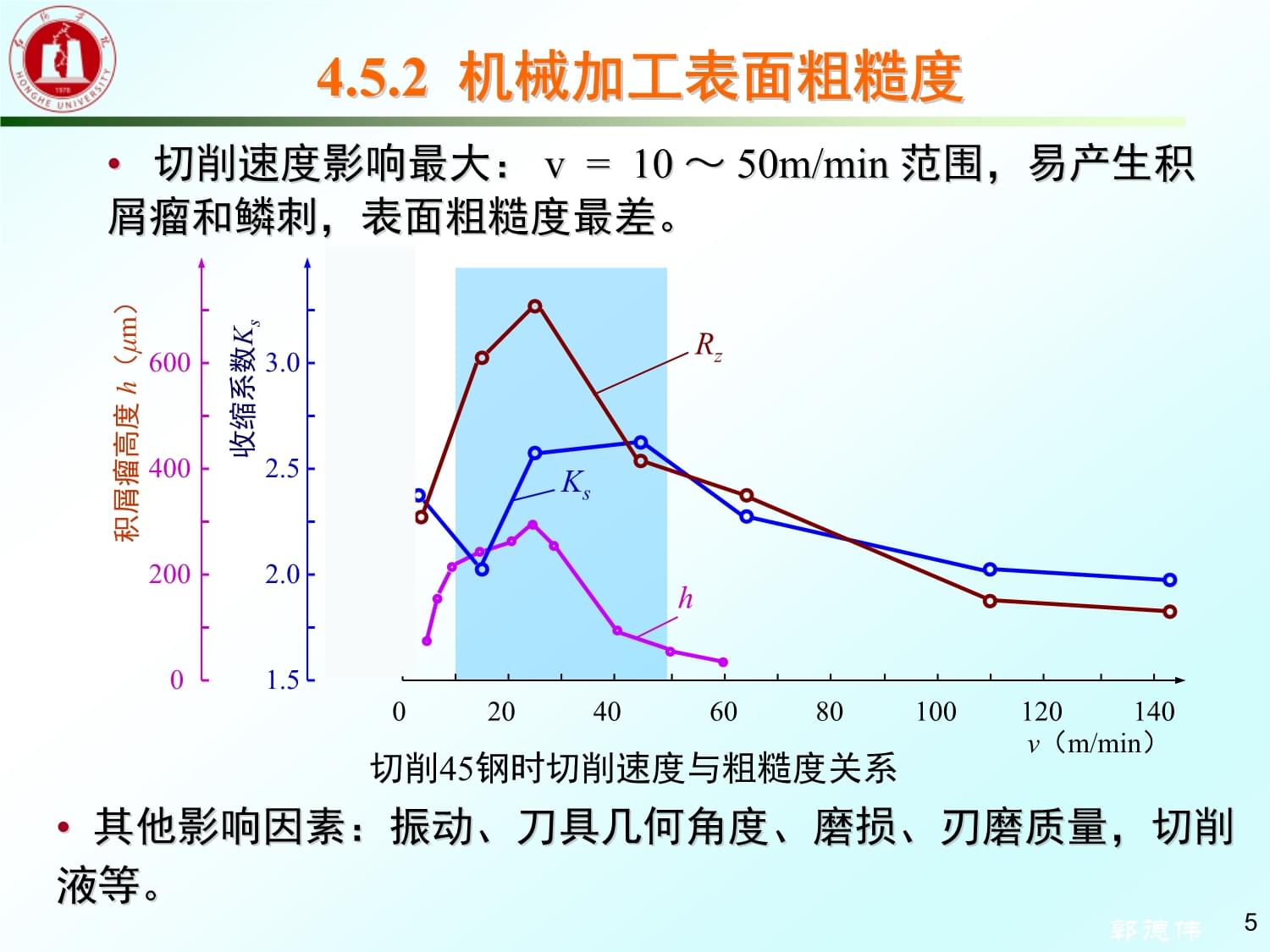

4切削速度影响最大:v=10~50m/min范围,易产生积屑瘤和鳞刺,表面粗糙度最差。其他影响因素:振动、刀具几何角度、磨损、刃磨质量,切削液等。切削45钢时切削速度与粗糙度关系100120v(m/min)020406080140表面粗糙度Rz(μm)481216202428收缩系数Ks1.52.02.53.0积屑瘤高度

h(μm)0200400600hKsRz4.5.2机械加工表面粗糙度

5砂轮速度vc↑,Ra↓

工件速度vw↑,Ra↑

砂轮纵向进给f↑,Ra

↑

磨削深度ap↑,Ra

↑磨削用量对表面粗糙度的影响vw

=40(m/min)f=2.36(m/min)ap

=0.01(mm)vc=50(m/s)f=2.36(m/min)ap

=0.01(mm)vc(m/s),vw(m/min)Ra(μm)0304050600.51.0a)ap(mm)00.010.40.8Ra(μm)00.20.60.020.030.04b)磨削用量影响光磨次数-Ra关系Ra(μm)01020300.020.040.06光磨次数粗粒度砂轮(WA60KV)细粒度砂轮(WA/GCW14KB)光磨次数↑,Ra↓4.5.2机械加工表面粗糙度

6砂轮粒度↑,Ra↓;但要适量砂轮硬度适中,Ra↓;常取中软砂轮组织适中,Ra↓

;常取中等组织采用超硬砂轮材料,Ra

↓

砂轮精细修整,Ra↓砂轮影响其他影响因素工件材料冷却润滑液等4.5.2机械加工表面粗糙度

74.5.3加工表面变质层

冷作硬化切削或磨削加工时,表面层金属由于塑性变形使晶体间产生剪切滑移,晶格发生拉长、扭曲和破碎而得到强化。冷作硬化的特点:变形抵抗力提高(屈服点提高),塑性降低(相对延伸率降低)。冷硬的指标:通常用冷硬层的深度h、表面层的显微硬度H以及硬化程度N来表示,其中N=H/H0,H0为原来的显微硬度。84.5.3加工表面变质层

切削加工

f↑,冷硬程度↑(图4-64)◆切削用量影响◆刀具影响

rε↑,冷硬程度↑其他几何参数影响不明显后刀面磨损影响显著00.20.40.60.81.0磨损宽度VB(mm)100180260340硬度(HV)50钢,v

=40(m/min)f=0.12~0.2(mm/z)后刀面磨损对冷硬影响◆工件材料材料塑性↑,冷硬倾向↑切削速度影响复杂(力与热综合作用结果)切削深度影响不大f和v对冷硬的影响硬度(HV)0f(mm/r)0.20.40.60.8v=170(m/min)135(m/min)100(m/min)50(m/min)100200300400工件材料:459磨削速度↑→冷硬程度↓(弱化作用加强)工件转速↑→冷硬程度↑纵向进给量影响复杂磨削深度↑→冷硬程度↑◆磨削用量◆砂轮砂轮粒度↑→冷硬程度↓砂轮硬度、组织影响不显著◆工件材料材料塑性↑→冷硬倾向↑材料导热性↑→冷硬倾向↓磨削深度对冷硬的影响ap(mm)硬度(HV)00.253003504505004000.500.75普通磨削高速磨削磨削加工4.5.3加工表面变质层

10残余应力4.5.3加工表面变质层

在机械加工中,工件表面层金属相对基体金属发生形状、体积的变化或金相组织变化时,工件表面层中将残留相互平衡的残余应力。产生表面层残余应力的原因:冷态塑性变形机械加工时,表层金属产生强烈的塑性变形。沿切削速度方向表面产生拉伸变形,晶粒被拉长,金属密度会下降,即比容增大,而里层材料则阻碍这种变形,因而在表面层产生残余压应力,在里层则产生残余拉应力。热态塑性变形机械加工时,切削或磨削热使工件表面局部温升过高,引起高温塑性变形。11残余应力4.5.3加工表面变质层

12

v↑→残余应力↑(热应力起主导作用,图4-57)◆切削用量对残余应力的影响◆刀具对残余应力的影响前角+→-,残余拉应力↓刀具磨损↑→残余应力↑◆工件材料对残余应力的影响材料塑性↑→残余应力↑铸铁等脆性材料易产生残余压应力图4-58f对残余应力的影响工件:45,切削条件:vc=86m/min,ap=2mm,不加切削液残余应力(Gpa)0.2000.200100200300400距离表面深度(μm)f

=0.40mm/rf

=0.25mm/rf

=0.12mm/r

f↑→残余应力↑(图4-58)切削深度影响不显著图4-57vc

对残余应力的影响γ0=5°,α0==5°,κr=75°,rε=0.8mm,工件:45切削条件:ap=0.3mm,f=0.05mm/r,不加切削液050100150200距离表面深度(μm)残余应力(Gpa)-0.2000.20vc

=213m/minvc

=86m/minvc

=7.7m/min4.5.3加工表面变质层

13合理选择砂轮合理选择磨削用量改善冷却条件工件表层温度达到或超过金属材料相变温度时,表

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- GB/T 9535.101-2025地面用光伏组件设计鉴定和定型第1-1部分:晶体硅光伏组件测试的特殊要求

- 热力公司员工管理培训

- 烫金机培训教学课件

- 烧结新员工培训

- 空气源热泵行业分析培训

- 六 分数的初步认识 单元教学设计 2026苏教版数学三年级下册

- 广安前锋区教师招聘教师资格证《初中生物知识与教学能力》预测试题及答案

- 2026上海复旦大学计算与智能创新学院招聘专任高级工程师1人备考题库及参考答案详解

- 体育活动自我评价总结(三篇)

- 2026年职业经理人应具备的思维能力理论考试试题及答案

- 2026四川成都经开建工集团有限公司招聘项目制工作人员6人备考题库含答案详解

- 2026届新疆维吾尔自治区乌鲁木齐市一模英语试题(有解析)

- 2025年食品安全管理员考试题库(含标准答案)

- 2025肿瘤患者心身症状临床管理中国专家共识课件

- 中西医结合治疗肿瘤的进展

- 2026年检察院书记员面试题及答案

- 多维度解析黄河河源区径流模拟与动态演变

- 绿城物业工程部考试题及答案

- 黑龙江华电哈尔滨方正200MW风电(项目)环境影响报告表

- CRRT治疗单书写规范

- 2025年初中语文名著阅读《林海雪原》知识点总结及练习

评论

0/150

提交评论