【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

设计总说明 I

introduction II

1.绪论 1

2.组合机床多轴箱概述 2

2.1 组合机床多轴箱的用途及分类 2

2.2 通用多轴箱的组成和通用部件 2

2.2.1 通用多轴箱的组成 3

2.2.2 多轴箱的通用零件 3

箱体 3

通用主轴和传动轴 4

通用齿轮 4

2.3 多轴箱轮廓尺寸的确定 4

3.多轴箱的设计步骤和方法 5

3.1 多轴箱设计的原始依据 5

3.2 多轴箱主轴的型式与直径的确定和多轴箱所需动力的计算 5

3.2.1 主轴结构型式的选择 5

3.2.2 主轴直径和齿轮模数的初步确定 5

3.3 多轴箱的动力计算和动力箱的选择 7

4.传动系统的设计与计算 9

4.1 传动系统的一般要求 9

4.2 主轴分布类型及传动系统设计 9

4.2.1 主轴分布类型 9

4.2.2 传动系统设计方法 10

4.3 传动系统的计算 10

4.3.1 传动齿轮和轴的计算 10

第一对齿轮计算 11

第二对齿轮计算 12

油泵传动轴的计算 12

4.4 强度校核 12

4.4.1轴的强度校核 12

4.4.2 齿轮的强度校核 13

齿根弯曲疲劳强度的计算 13

4 .5 多轴箱坐标计算 15

5.组合机床多轴箱装配图设计 16

5.1 通用多轴箱总图设计 16

5.1.1 主视图和侧视图 17

5.1.2 展开图 17

5.1.3 主轴和传动轴 17

5.1.4 多轴箱的技术条件 17

5.2 多轴箱主要零件图的设计 17

5.3 三维实体造型设计 17

鸣 谢 19

参考文献 20

附 录 21

设计总说明

组合机床是一种广泛用于现代加工工业的机械设备,主轴箱是其重要组成部件之一,本文介绍了主轴箱的分类及设计准则,重点部分是按所给的零件进行设计计算,优化设计出加工该零件的专用主轴箱,包括主轴箱体的尺寸计算,主轴箱传动系统的设计和组成主轴箱通用部件的选择等方面。

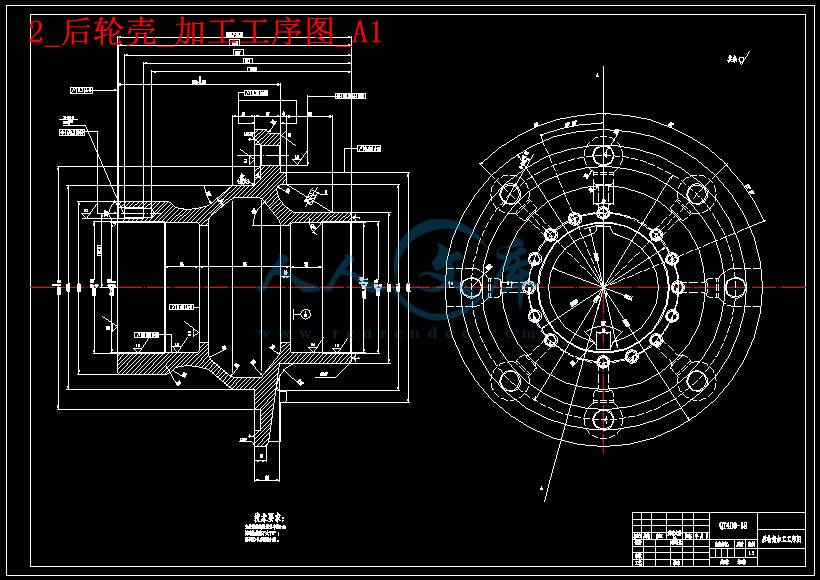

本设计由指导老师根据柳州汽车制造厂在生产后轮壳零件的生产实践中对提高生产率的要求而制定出来的(具体要求参照零件图)。本设计是按照大批量生产纲领,设计一个多刀双工位加工的加工后轮壳零件14-M12底孔专用机床的多轴箱。

多轴箱按其结构的大小可分为大型多轴箱和小型多轴箱两类。大型又分为通用(亦称标准)多轴箱和专用多轴箱两种。专用多轴箱根据加工零件特点和加工工艺要求进行设计,由大量的专用零件组成,其结构设计方法和通用机床类似。

本设计针对后轮壳零件的特点及工艺要求,按高度集中工序原则,对加工后轮壳零件的专用机床多轴箱进行设计,主要进行传动系统的设计,通用部件的选用,装配体的设计,及强度校核和干涉检查,拟解决的关键问题是干涉问题。

本设计主要参照大连组合机床研究所编写的组合机床设计手册上的标准,按照标准化、通用化原则进行设计。

关键词:

组合机床;多轴箱;标准化;传动系统

introduction

Modular machine tool is a sort of machine used widely in modern industrial processing. The headstock is one of the important parts of it. This paper introduces the sorts and designing of the headstock. The important part is designing by the accessory was given. Optimize designed the appropriative headstock. Including the dimension of the headstock, the designing of the gearing and selecting currency accessory of the headstock etc.

The study is recommended by the tutor according to the needs of raising the efficiency of manufacturing the rear-wheel in Liuzhou automation manufacturing factory. According to the large quantity produce outline , the character of the part and the request of the machining process, under the principle of process concentration, this study is to design a special use multi-spindle box for machining the 14-M12 holes on the rear-wheel of the automation.

Multi-spindle box can be divided into large ones and small ones. According to the structure of the spindle box, the large ones is divided into general use spindle box and special use spindle box two kinds. Special use spindle box is designed according to character of the part to be machined and the request of the manufacturing process. It consists of mass of general use components; the design of the structure is similar to the design of the general use spindle box.

The major job of designing the multi-spindle box is designing the power deliver system of the spindle, choosing the general use components , designing the structure of the attachment, checking the strength and interference, the most important question is to make sure that there is no interference .

This design is standardized by the standard of modular machine tool design manual write by the DaLian modular machine tool research academy. The design is carried on by standardize and generalize.

KEYWORDS:

Modular machine tool; multi-spindle box; standardize; gearing.

加工后轮壳零件14-M12底孔专用机床多轴箱设计

机械设计制造及其自动化,2002121432,肖秀吕

指导教师:李作全

毕业设计说明书

1.绪论

组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预定的工序进行加工的机床,它能够对零件进行多刀,多轴,多面,多工位同时加工,在组合机床上可以完成钻孔,扩孔,铰孔,镗孔,攻丝,车削,磨削及滚压等工序,适宜于在大批大量生产中对一种或几种类似的零件的一道或几道工序进行加工,具有专用机床的结构简单,生产率高和自动化程度较高的特点,又具有一定的重新调整能力以适应工件的变化要求。随着组合机床的技术的发展,它能完成的工艺范围日益扩大,在组合机床自动线上可以完成一些非切削工序,例如:打印,清洗,热处理,简单的装配,试验和在线自动检查等工序。

川公网安备: 51019002004831号

川公网安备: 51019002004831号