【温馨提示】 购买原稿文件请充值后自助下载。

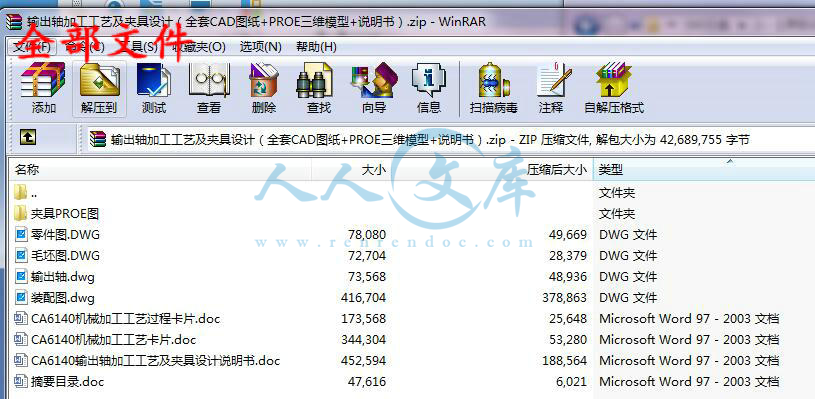

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

前言................................................................2

1.零件的工艺分析及生产类型的确定....................................2

1.1技术要求分析.................................................2

1.2零件的工艺分析...............................................2

2.选择毛坯,确定毛坯尺寸,设计毛坯图................................3

2.1选择毛坯.....................................................3

2.2毛坯尺寸的确定...............................................3

3.选择加工方法,制定加工工艺路线....................................4

3.1定位基准的选择...............................................4

3.2零件表面加工方法的选择.......................................4

3.3制定艺路线...................................................5

4.工序设计..........................................................6

4.1选择加工设备与工艺装备.......................................6

4.2选择机床 根据工序选择机床....................................6

4.3选用夹具.....................................................7

4.4选用刀具.....................................................7

4.5选择量具.....................................................7

4.6确定工序尺寸.................................................8

5.确定切削用量及基本工时...........................................10

5.1切削用量 ...................................................10

5.2基本时间....................................................15

6.夹具设计.........................................................16

6.1定位方案....................................................16

6.2分度设计....................................................17

6.3切削力和夹紧力的计算........................................17

7. 结论............................................................17

参考文献...........................................................21

输出轴加工工艺及夹具设计

摘 要:机械制造业的发展对世界经济起着非常重要的作用,而机械加工工艺的编制是机械制造技术的重要组成部分和关键工作。本文论述的是输出轴的加工工艺和夹具设计,着重于几个重要表面的加工,具有一定的尺寸、形状、位置要求,还有一些强度、表面粗糙度要求等,然而这些都会在文中得以体现。

关键词:制造,输出轴,加工工艺,夹具

川公网安备: 51019002004831号

川公网安备: 51019002004831号